Содержание

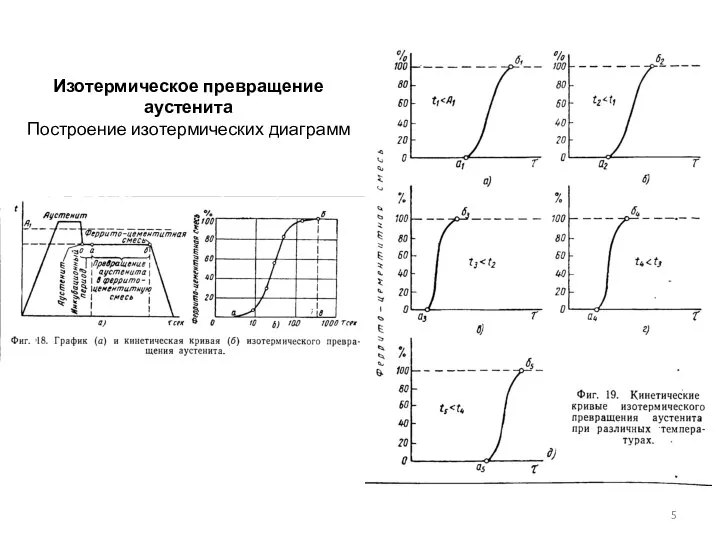

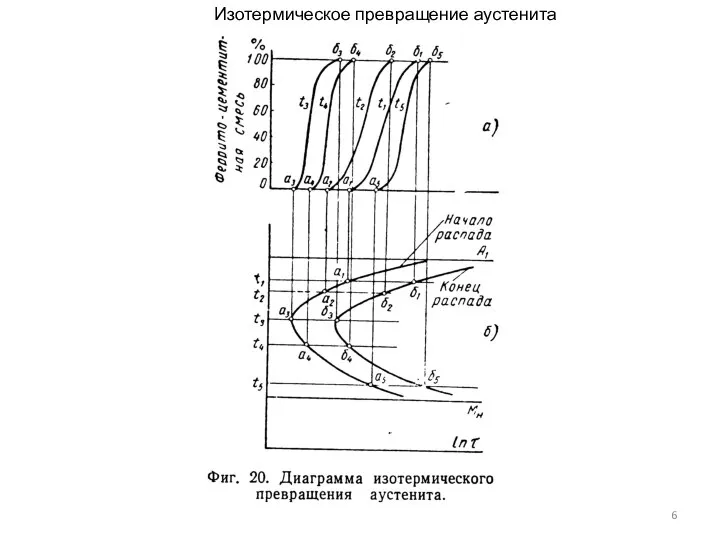

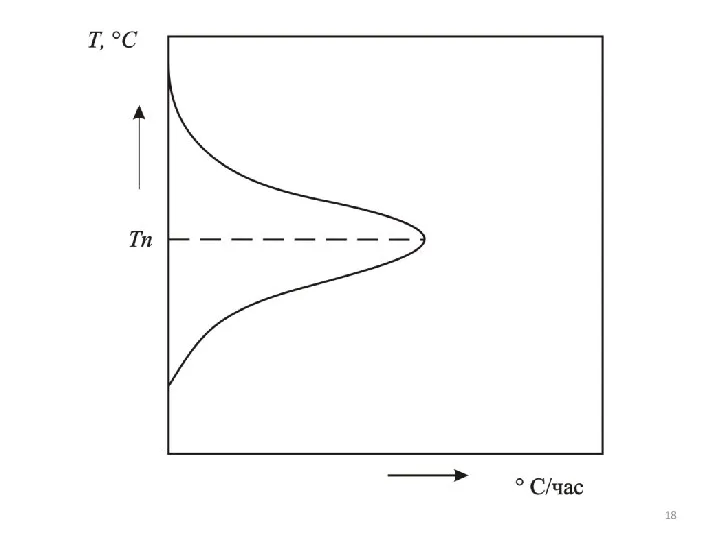

- 5. Изотермическое превращение аустенита Построение изотермических диаграмм

- 6. Изотермическое превращение аустенита

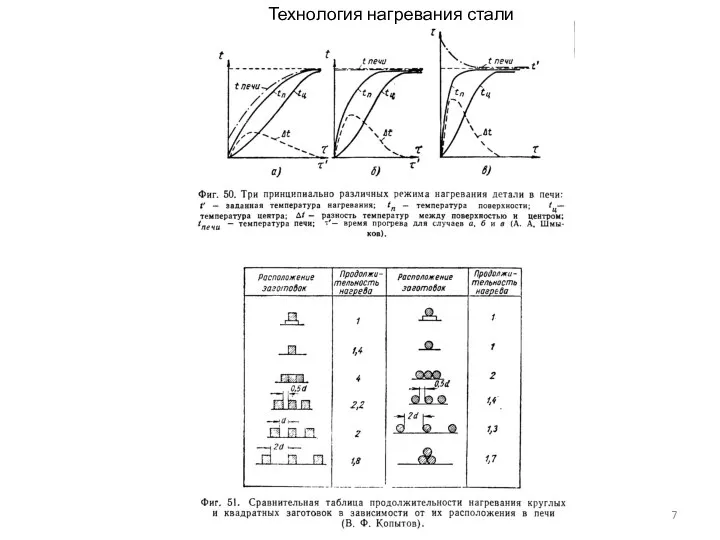

- 7. Технология нагревания стали

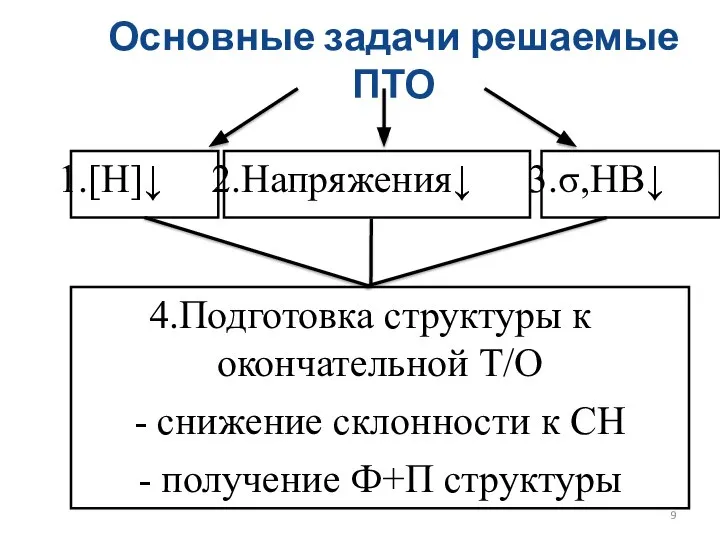

- 9. Основные задачи решаемые ПТО

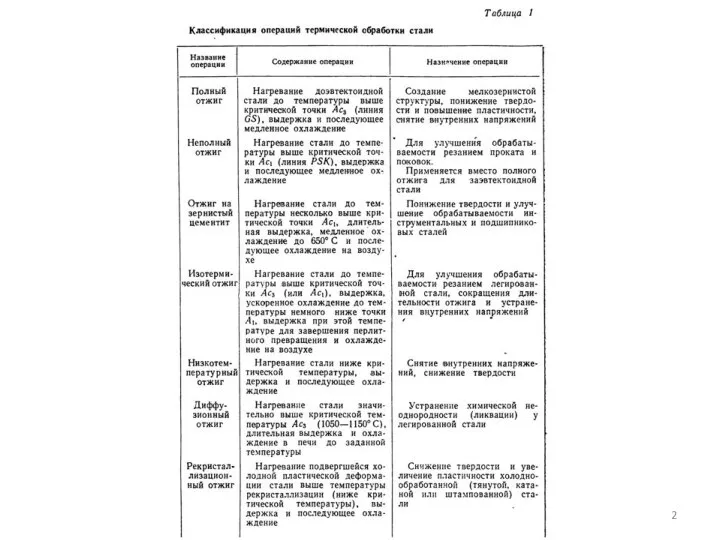

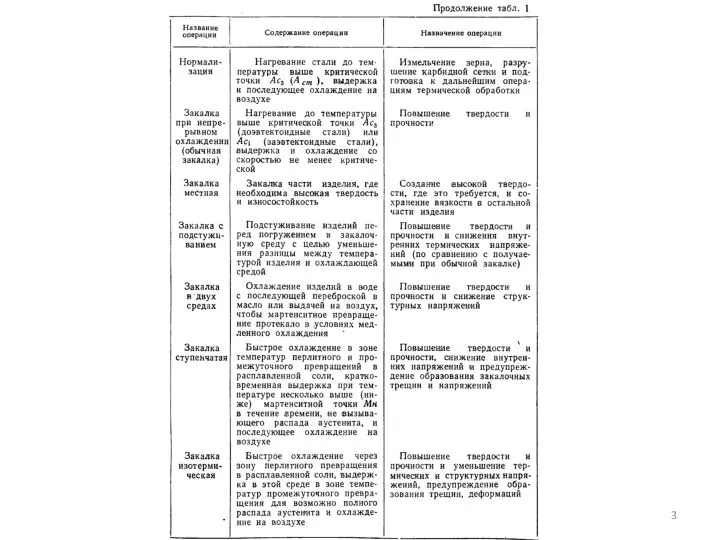

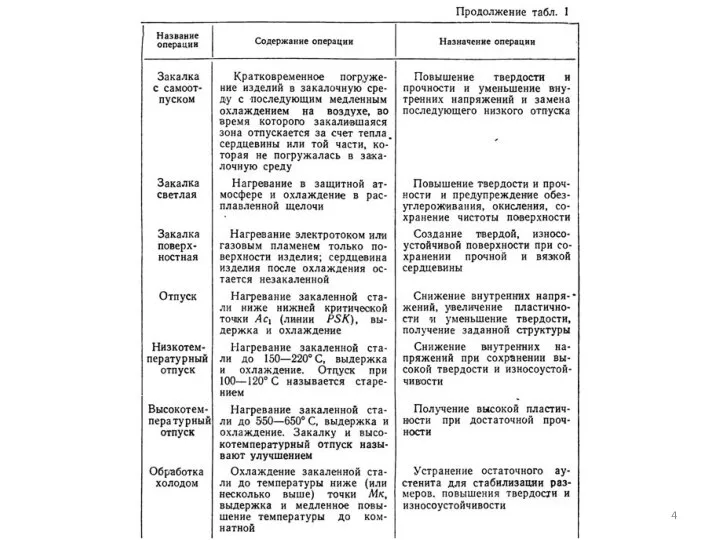

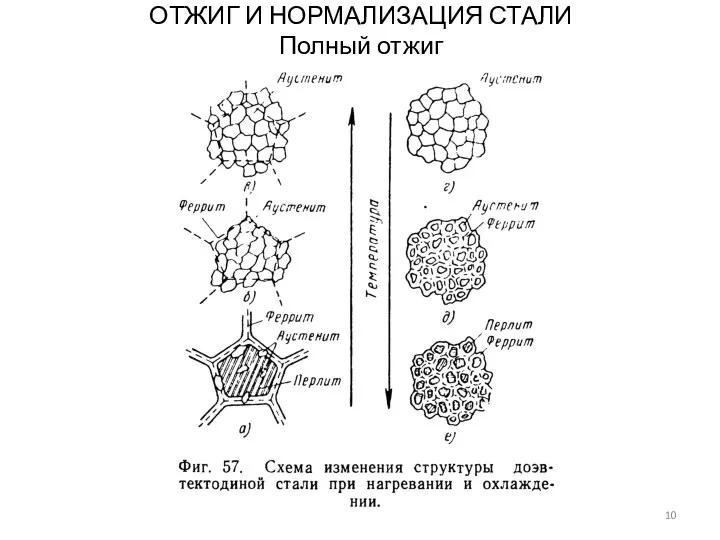

- 10. ОТЖИГ И НОРМАЛИЗАЦИЯ СТАЛИ Полный отжиг

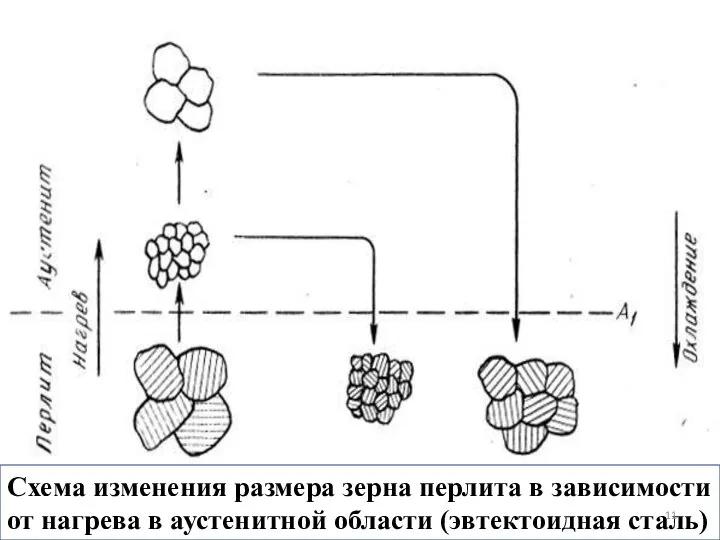

- 11. Схема изменения размера зерна перлита в зависимости от нагрева в аустенитной области (эвтектоидная сталь)

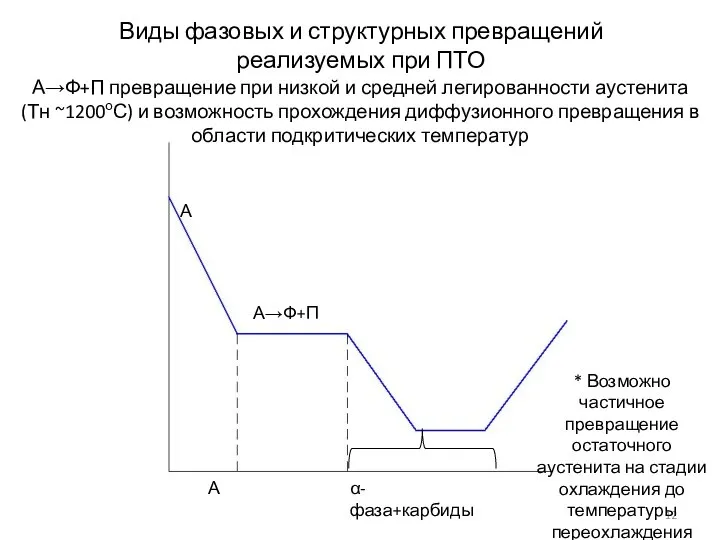

- 12. Виды фазовых и структурных превращений реализуемых при ПТО А→Ф+П превращение при низкой и средней легированности аустенита

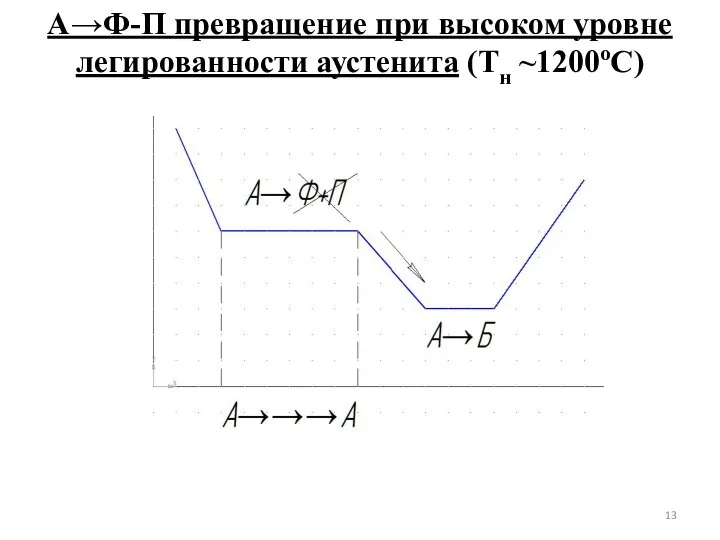

- 13. А→Ф-П превращение при высоком уровне легированности аустенита (Тн ~1200оС)

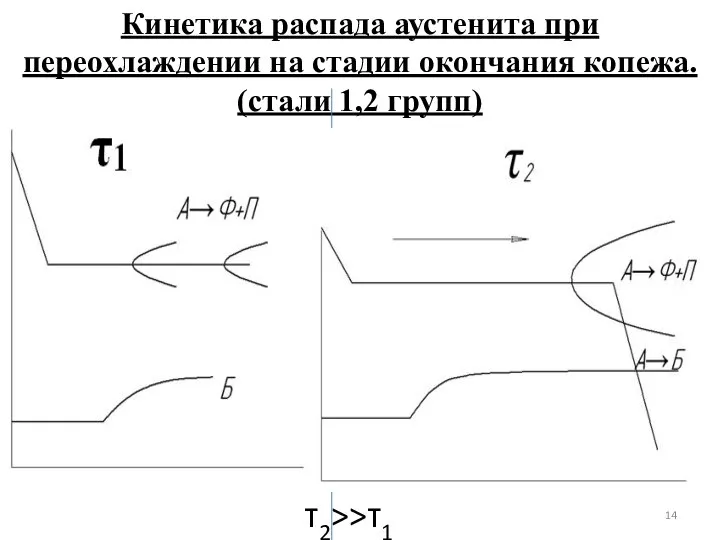

- 14. Кинетика распада аустенита при переохлаждении на стадии окончания копежа. (стали 1,2 групп) τ2>>τ1

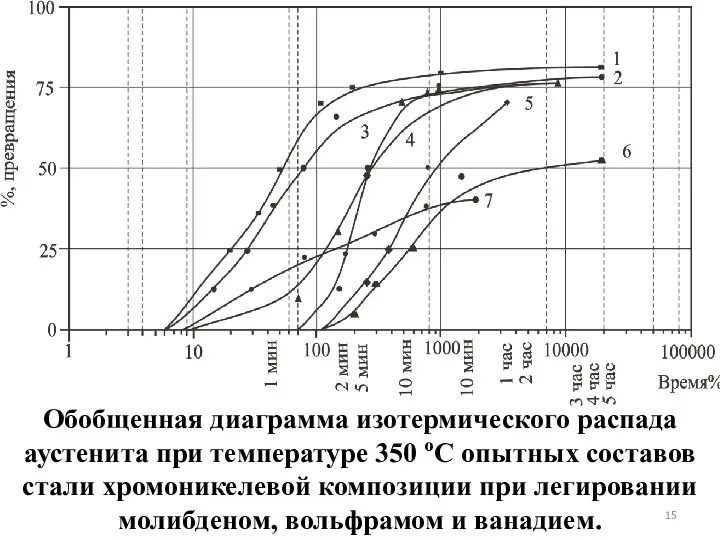

- 15. Обобщенная диаграмма изотермического распада аустенита при температуре 350 оС опытных составов стали хромоникелевой композиции при легировании

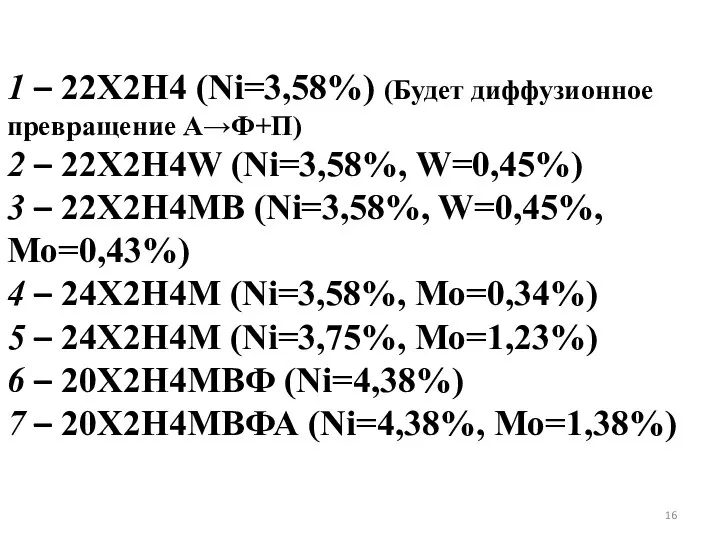

- 16. 1 – 22Х2Н4 (Ni=3,58%) (Будет диффузионное превращение А→Ф+П) 2 – 22Х2Н4W (Ni=3,58%, W=0,45%) 3 – 22Х2Н4МВ

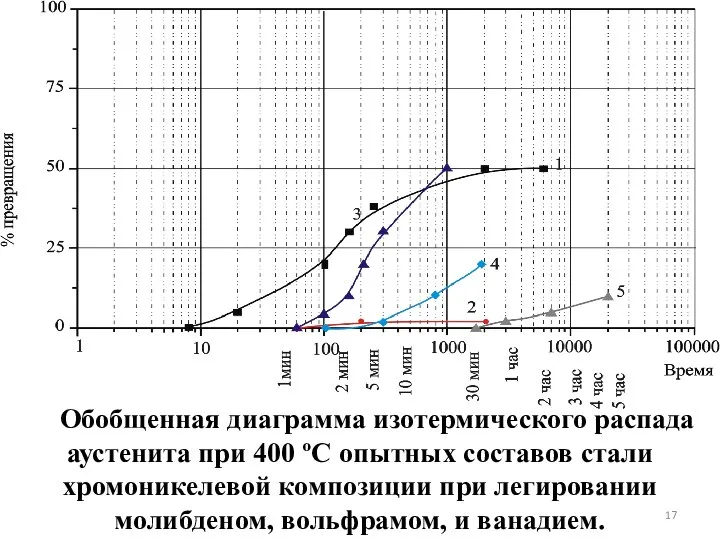

- 17. Обобщенная диаграмма изотермического распада аустенита при 400 ºС опытных составов стали хромоникелевой композиции при легировании молибденом,

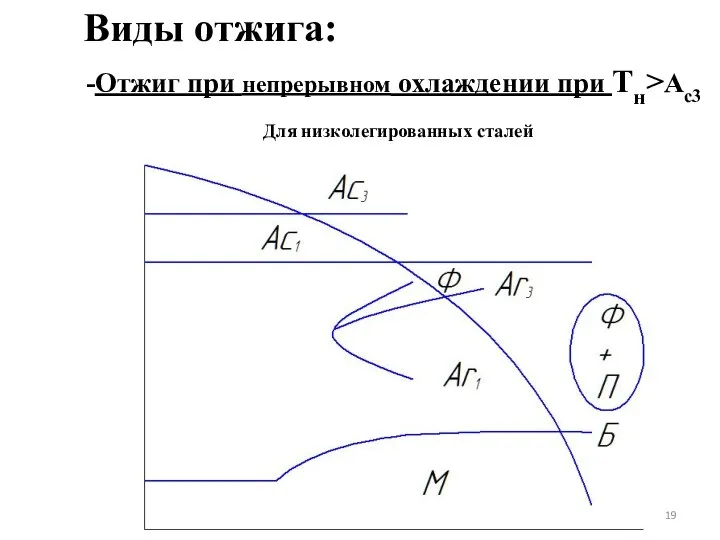

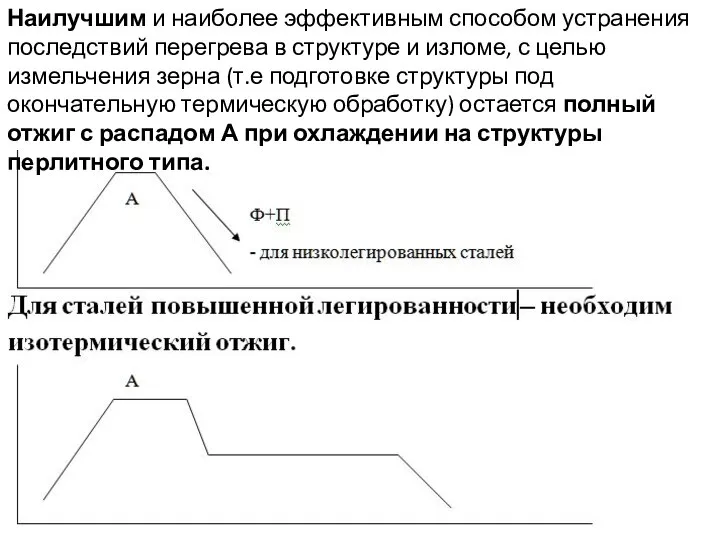

- 19. Виды отжига: Отжиг при непрерывном охлаждении при Тн>Ac3 Для низколегированных сталей

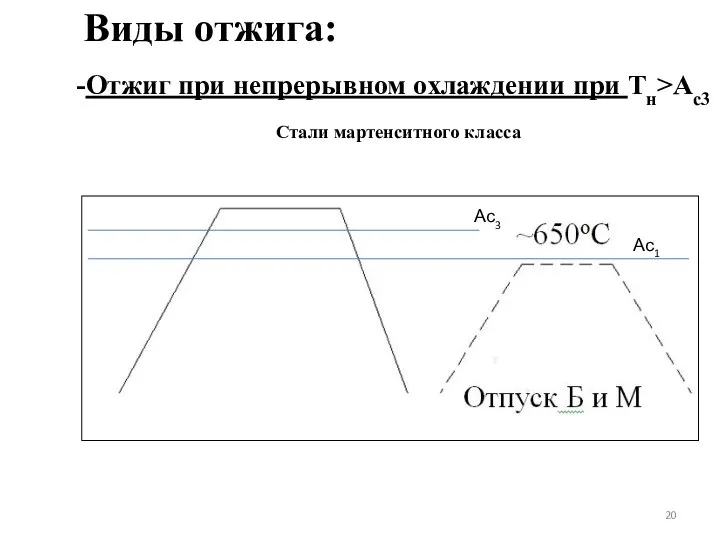

- 20. Виды отжига: Отжиг при непрерывном охлаждении при Тн>Ac3 Стали мартенситного класса Ас3 Ас1

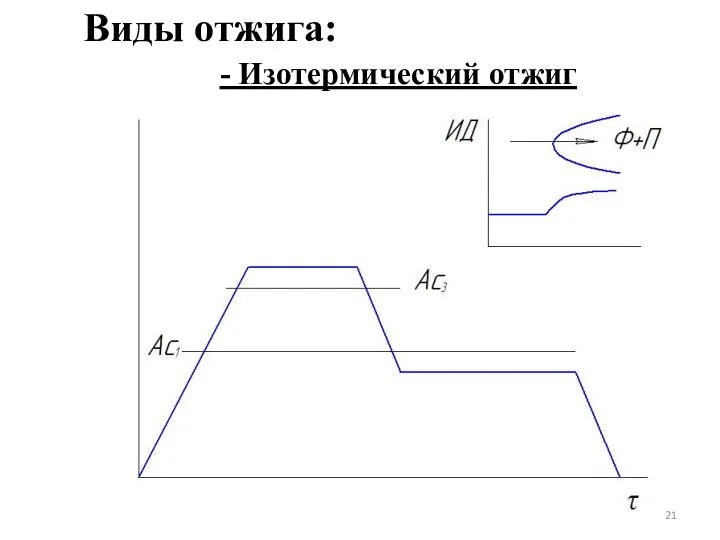

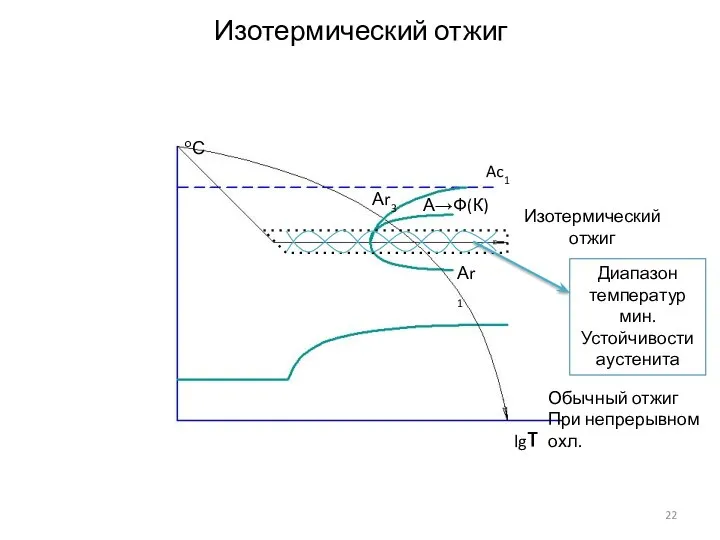

- 21. Виды отжига: - Изотермический отжиг

- 22. Изотермический отжиг Обычный отжиг При непрерывном охл. Изотермический отжиг оС lgτ Ac1 А→Ф(К) Аr3 Аr1 Диапазон

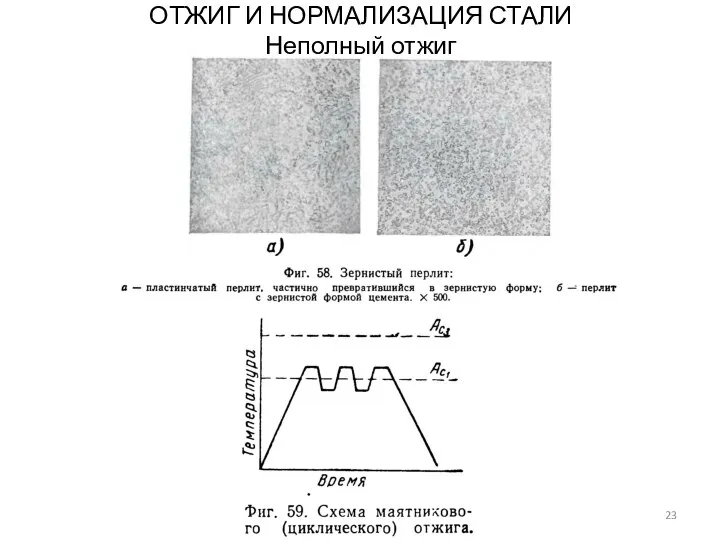

- 23. ОТЖИГ И НОРМАЛИЗАЦИЯ СТАЛИ Неполный отжиг

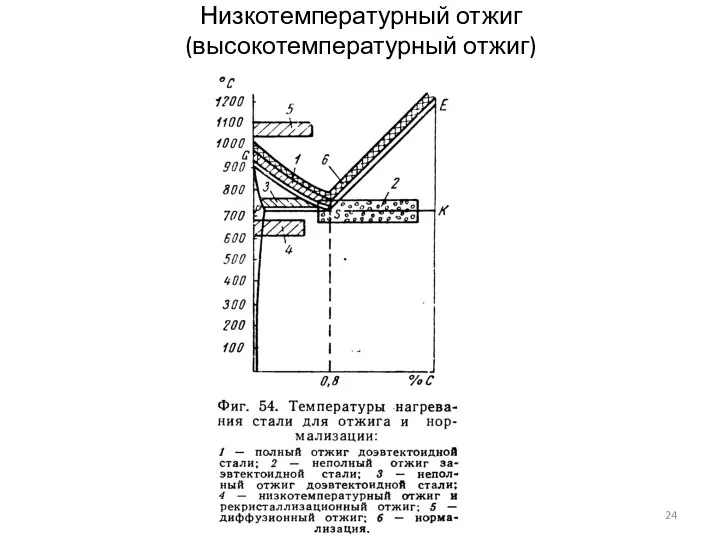

- 24. Низкотемпературный отжиг (высокотемпературный отжиг)

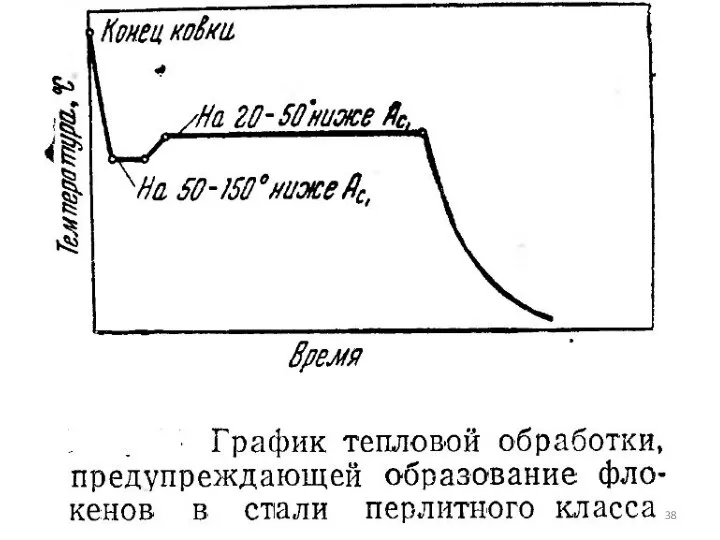

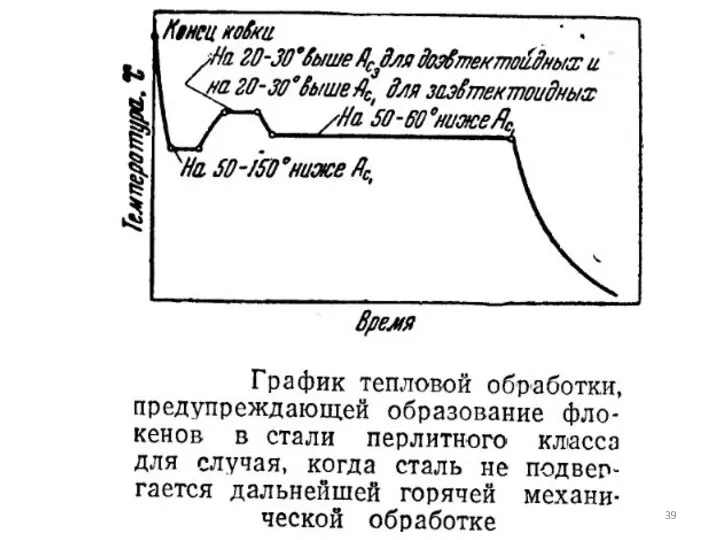

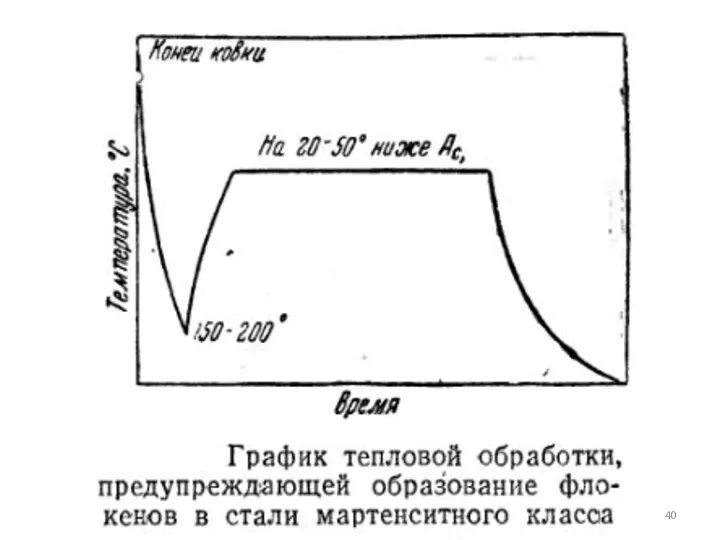

- 25. Режимы противофлокенной обработки (отжига) поковок из высоколегированной конструкционной стали мартенситного класса (18Х2Н4ВА) [125]

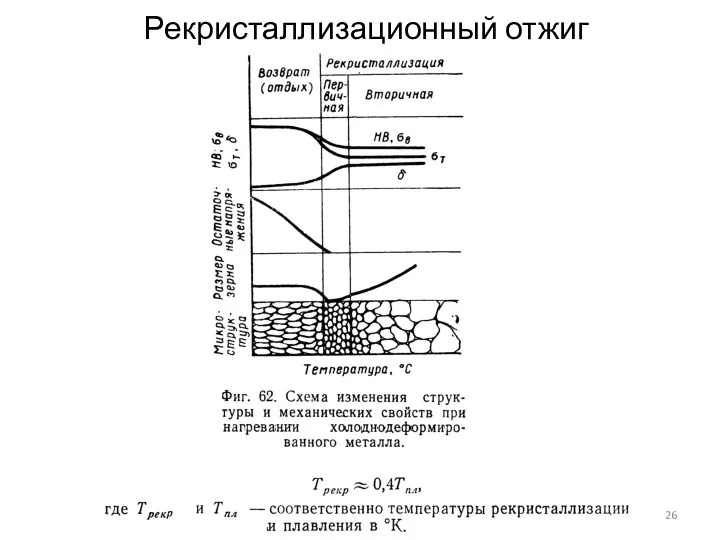

- 26. Рекристаллизационный отжиг

- 27. Рекристаллизационный отжиг

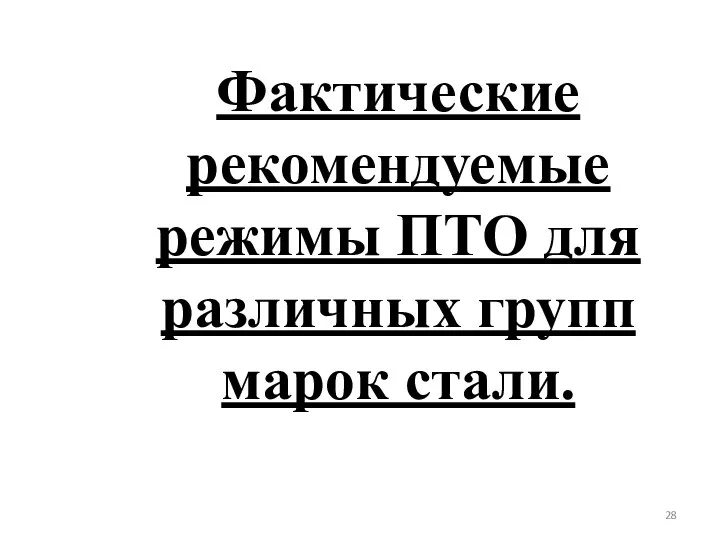

- 28. Фактические рекомендуемые режимы ПТО для различных групп марок стали.

- 29. Т, ºС охлаждение с печью не более 40 ºС/час Режим предварительной термической обработки для стали марок

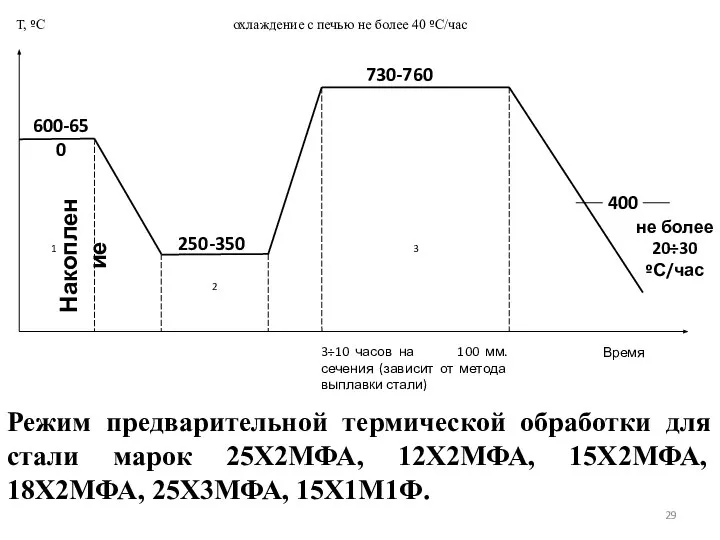

- 30. Т, ºС Режим предварительной термической обработки для групп легированных марок стали.

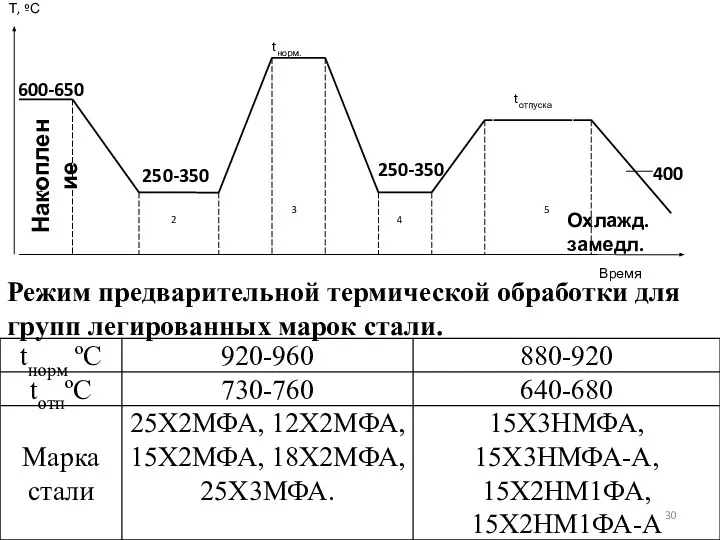

- 31. Режим предварительной термической обработки для стали марок 40ХН, 40Х2Н2М, 25ХН3МФА, 40ХНМА, 38ХГН, 30ХН3А, 4Х4МВФ, 5ХНМ2, 36ХНВ,

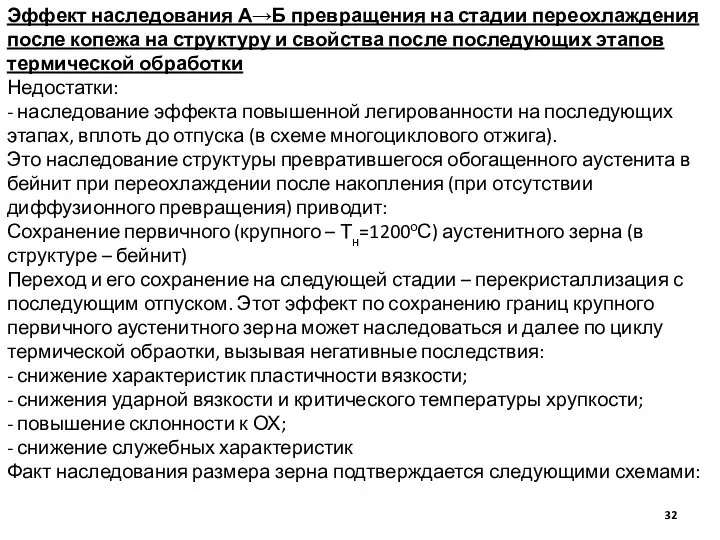

- 32. Эффект наследования А→Б превращения на стадии переохлаждения после копежа на структуру и свойства после последующих этапов

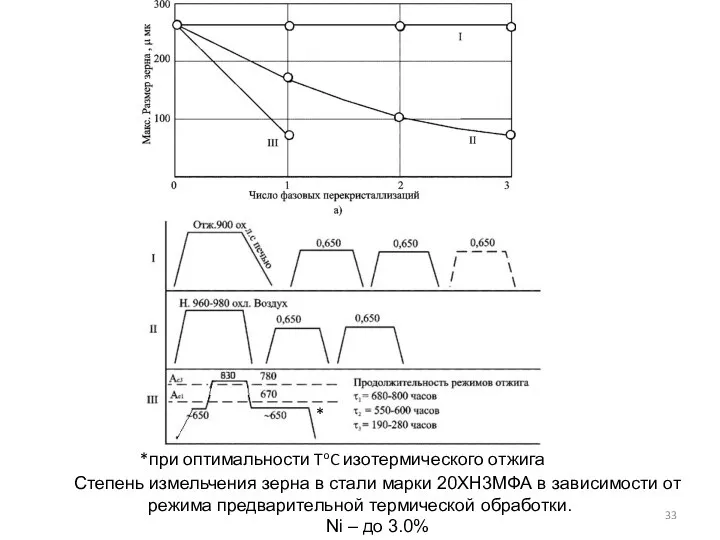

- 33. Степень измельчения зерна в стали марки 20ХН3МФА в зависимости от режима предварительной термической обработки. Ni –

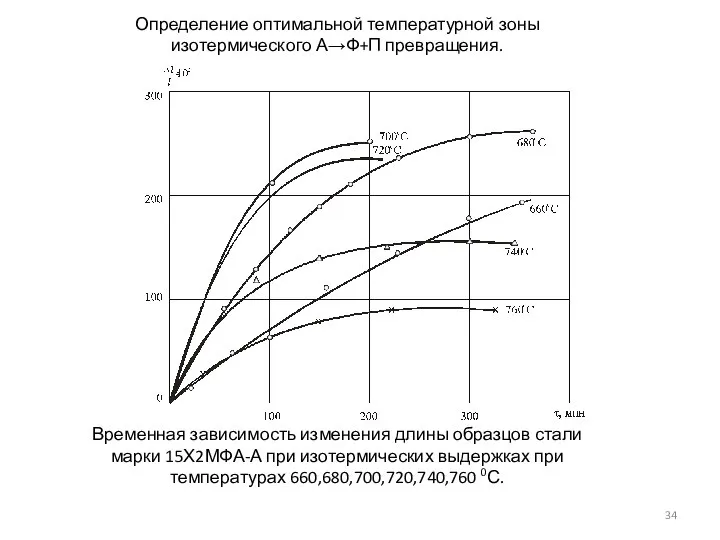

- 34. Определение оптимальной температурной зоны изотермического А→Ф+П превращения. Временная зависимость изменения длины образцов стали марки 15Х2МФА-А при

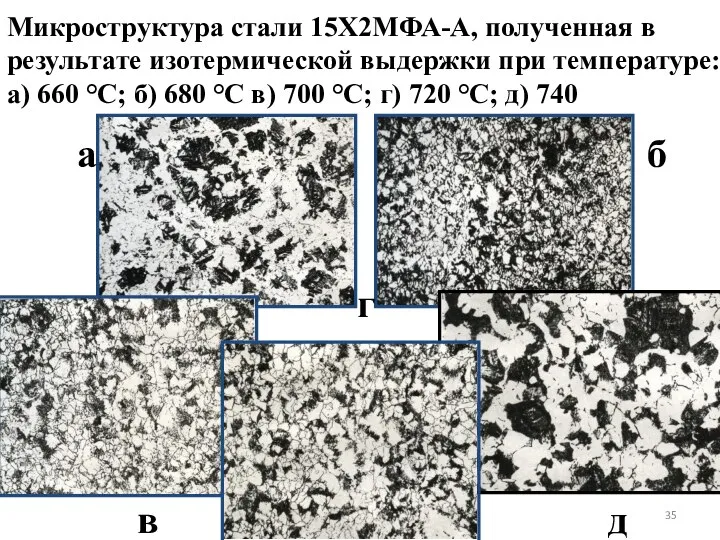

- 35. Микроструктура стали 15Х2МФА-А, полученная в результате изотермической выдержки при температуре: а) 660 °С; б) 680 °С

- 36. Наилучшим и наиболее эффективным способом устранения последствий перегрева в структуре и изломе, с целью измельчения зерна

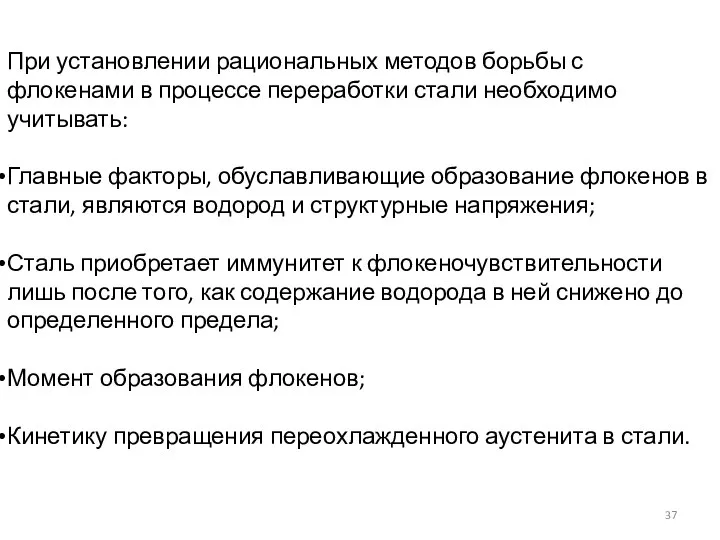

- 37. При установлении рациональных методов борьбы с флокенами в процессе переработки стали необходимо учитывать: Главные факторы, обуславливающие

- 41. Виды брака при отжиге и нормализации НЕДОГРЕВ ПЕРЕГРЕВ ПЕРЕЖОГ ФЛОКЕНЫ

- 42. Закономерности факторов СН Все проявления СН существенно зависят от исходной структуры стали. Скорость нагрева в температурном

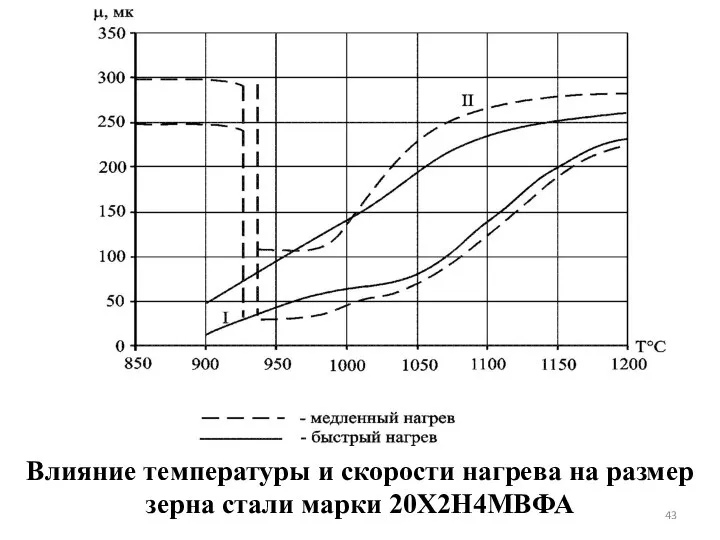

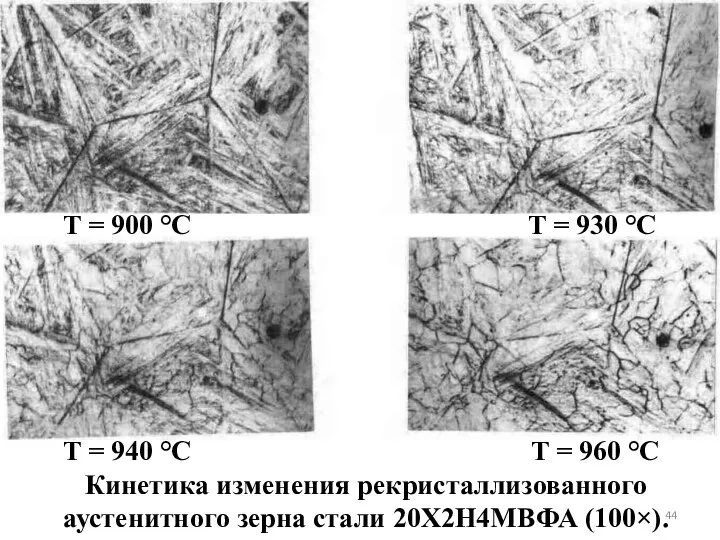

- 43. Влияние температуры и скорости нагрева на размер зерна стали марки 20Х2Н4МВФА

- 44. Т = 900 °С Т = 930 °С Т = 940 °С Т = 960 °С

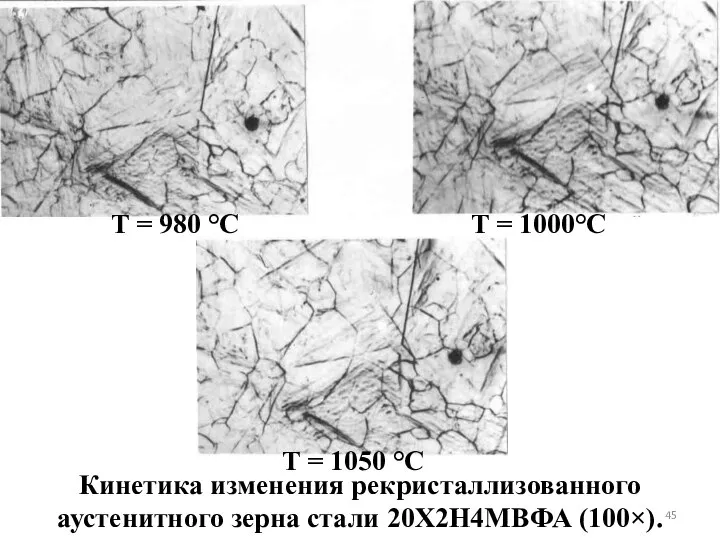

- 45. T = 980 °С T = 1000°С T = 1050 °С Кинетика изменения рекристаллизованного аустенитного зерна

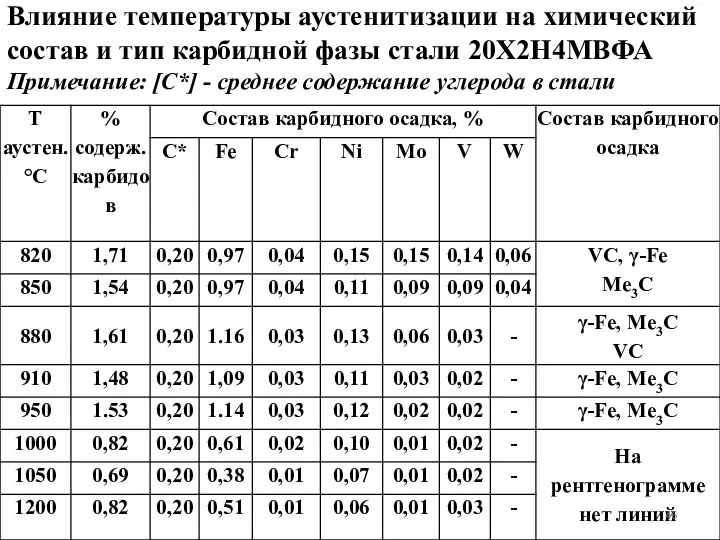

- 46. Влияние температуры аустенитизации на химический состав и тип карбидной фазы стали 20Х2Н4МВФА Примечание: [С*] - среднее

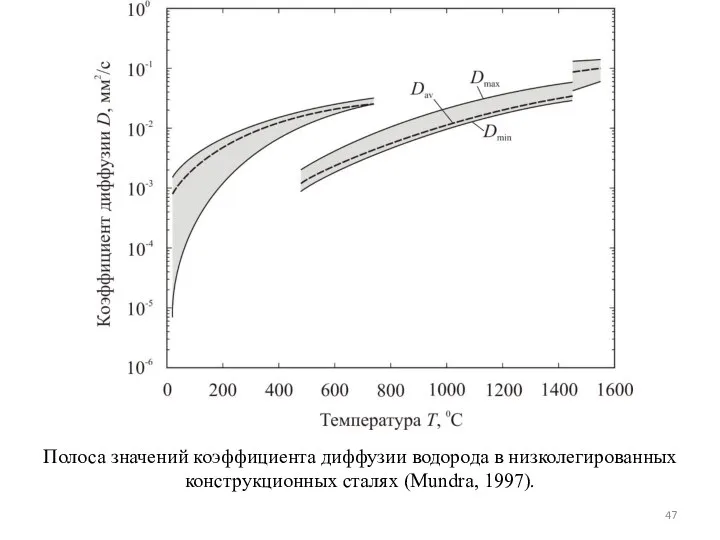

- 47. Полоса значений коэффициента диффузии водорода в низколегированных конструкционных сталях (Mundra, 1997).

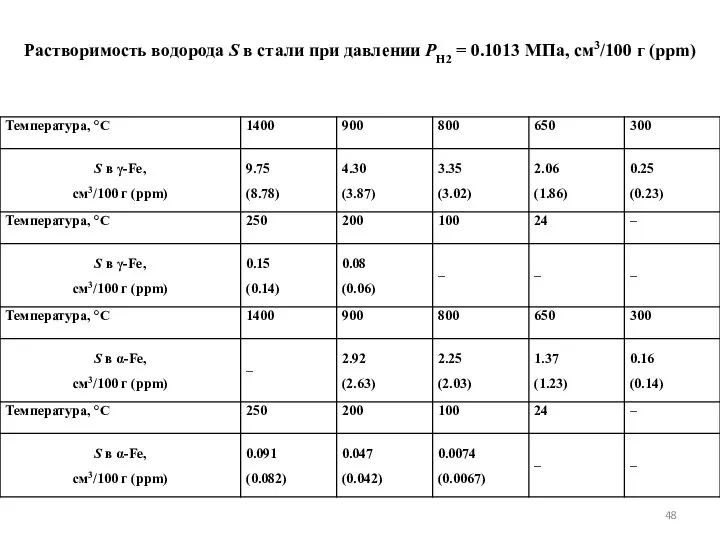

- 48. Растворимость водорода S в стали при давлении PH2 = 0.1013 МПа, см3/100 г (ppm)

- 49. Фото изломов по стали 20Х2Н4МВФА-ВД. Попытки исправления камневидного излома (попытки).

- 51. Скачать презентацию

![Режимы противофлокенной обработки (отжига) поковок из высоколегированной конструкционной стали мартенситного класса (18Х2Н4ВА) [125]](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/1039386/slide-24.jpg)

Художественная культура России на рубеже 19 – 20 веков

Художественная культура России на рубеже 19 – 20 веков Поэзия Великой Отечественной войны

Поэзия Великой Отечественной войны Багатокультурність

Багатокультурність поиск новых путей:

поиск новых путей: Васильева Елена. Резюме

Васильева Елена. Резюме Dream Shop. Магазин открыток

Dream Shop. Магазин открыток Привлечение лица в качестве обвиняемого

Привлечение лица в качестве обвиняемого Воспитательная программа

Воспитательная программа «Название проекта» ФИО докладчика

«Название проекта» ФИО докладчика Система сменных модулей для грузового автотранспорта

Система сменных модулей для грузового автотранспорта Биржа

Биржа Система автоматического управления освещением зданий

Система автоматического управления освещением зданий «ЗОЛОТОЕ СЕЧЕНИЕ»

«ЗОЛОТОЕ СЕЧЕНИЕ» КАННСКИЕ ЛЬВЫ

КАННСКИЕ ЛЬВЫ УМК «Школа России»Урок русского языка по теме:«Разделительный твердый знак (ъ)»3 класс

УМК «Школа России»Урок русского языка по теме:«Разделительный твердый знак (ъ)»3 класс Фантом для занятий.

Фантом для занятий. Картинный диктант. Словарные слова на тему "Транспорт"

Картинный диктант. Словарные слова на тему "Транспорт" Подрядные работы для государственных нужд

Подрядные работы для государственных нужд ПОВОД ВЫБРАТЬ ЛУЧШЕЕ

ПОВОД ВЫБРАТЬ ЛУЧШЕЕ Правоспособность колонов

Правоспособность колонов Химическая организация клетки

Химическая организация клетки Схема системной платы

Схема системной платы roditelskoe_sobranie_27_sentyabrya_2022

roditelskoe_sobranie_27_sentyabrya_2022 Иуда Искариот Андреев

Иуда Искариот Андреев Английский, польский

Английский, польский цифровые коммуникации

цифровые коммуникации Сельское хозяйство Краснодарского края.Агропромышленный комплекс

Сельское хозяйство Краснодарского края.Агропромышленный комплекс Правовая лексика

Правовая лексика