флаконів до наповнення

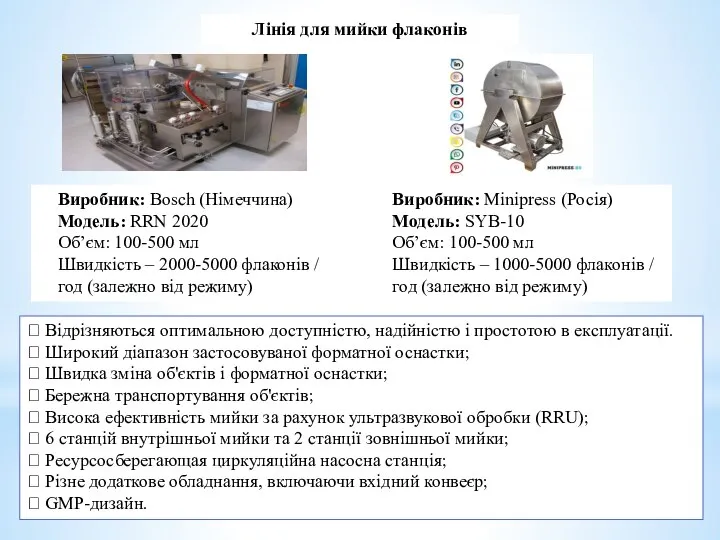

Установка для миття флаконів, стерилізаційний тунель

Кількість сировини, об’єм води для ін’єкцій

Залишкова напруга, хімічна стійкість, якість миття і стерилізації

Діючі та допоміжні речовини

Стадія 3. Виготовлення води для ін’єкцій

Установка багатоступ. дистиляції, мірник

Флакони, гумові пробки, алюмінієві ковпачки

Стерильність, апірогенність, об’єм розчинника

Стадія 4. Виготовлення та фільтрація р-ну

Реактор з паровою оболонкою, фільтр «Міліпор»

Вх. к-ль сировини, режим, однорідність, тиск фільтрації, контроль напівпродукту

Вода очищена

Стадія 5. Наповнення та укупорка флаконів

Автоматична лінія розливу

Контроль об’єму наповнення, герметичність

Флакони зі стадії 2

Стадія 7. Пакування флаконів у пачки

Етикетувальна машина, пакувальний автомат

Пачки, інструкції, етикетки, флакони зі с.6

Якість та правильність маркування, комплектність

Стадія 8. Пакування пачок у коробки

Пакувальний автомат

Коробки, групові етикетки

Правильність друку, комплектність

Готова продукція

Контроль готової продукції

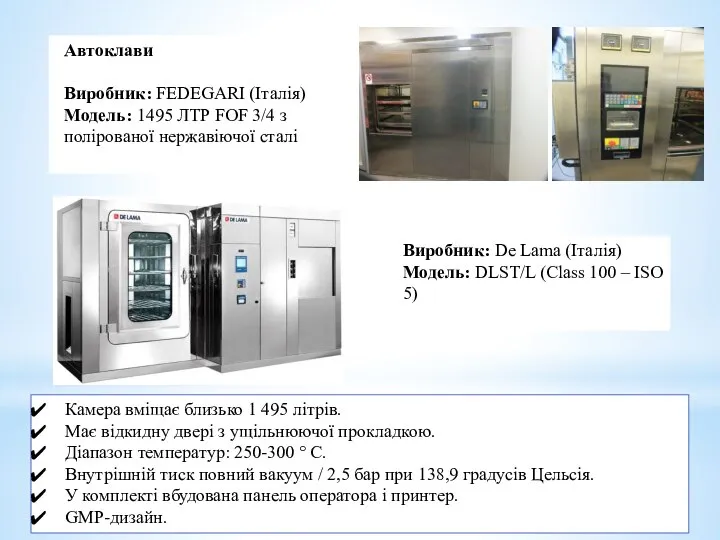

Стадія 6. Стерилізація, к-ль герметичності

Автоклав

Режим стерилізації, контроль напівпродукту

Технологічна схема виробництва інфузійних розчинів

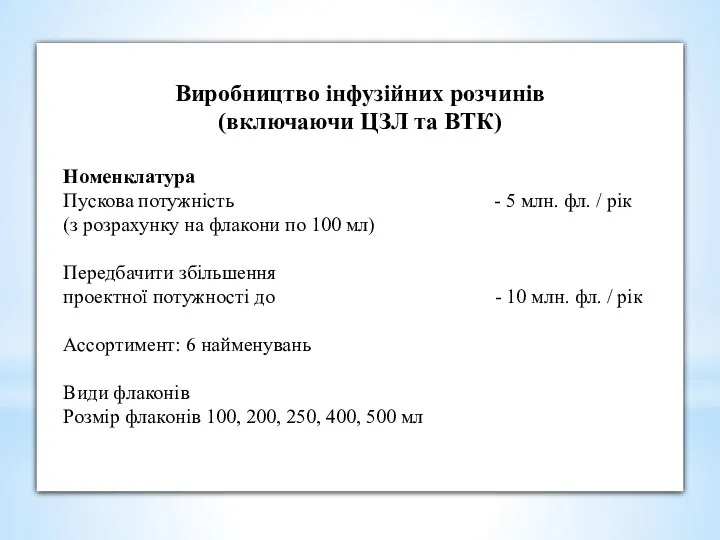

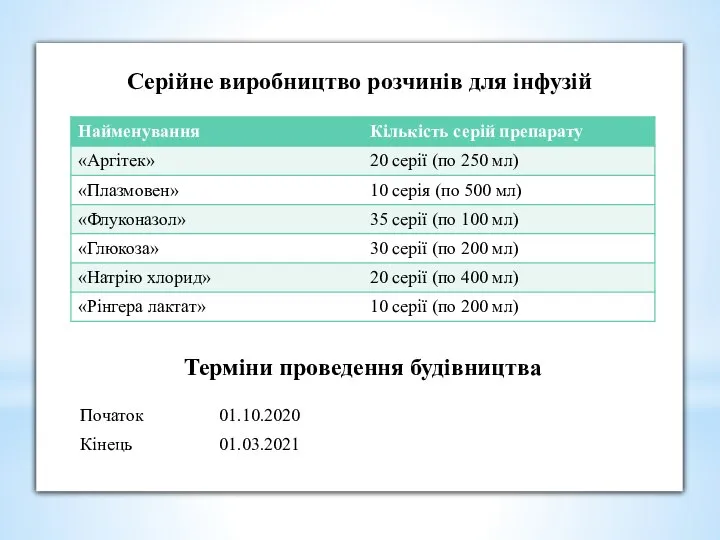

Виробництво інфузійних розчинів

Діючі та допоміжні речовини зі стадії 1

Пакування готової продукції

Война на Кавказе

Война на Кавказе Волнение, тревога, стресс

Волнение, тревога, стресс Океан Лексики

Океан Лексики Презентация на тему Когда мы станем взрослыми

Презентация на тему Когда мы станем взрослыми Мечети Уфы

Мечети Уфы Размещение рекламы на воздушном шаре

Размещение рекламы на воздушном шаре Наказание. Доводы за и против

Наказание. Доводы за и против Государственный строй стран мира

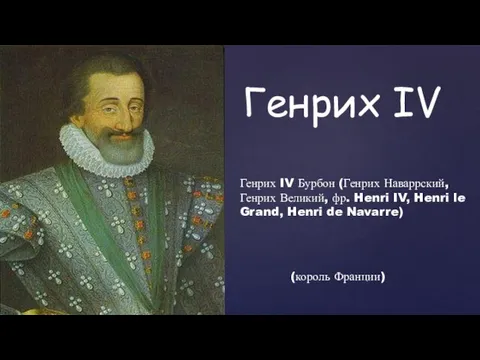

Государственный строй стран мира Генрих IV

Генрих IV Структура и динамика популяции

Структура и динамика популяции  Буклеты по правилам дорожного движения и пожарной безопасности

Буклеты по правилам дорожного движения и пожарной безопасности Учимся читать. Открытый и закрытый слоги

Учимся читать. Открытый и закрытый слоги Китайский язык

Китайский язык Культура эпохи просвещения

Культура эпохи просвещения Терроризм

Терроризм My flat

My flat Презентация на тему Размножение растений

Презентация на тему Размножение растений Маркетинг в социальных сетях

Маркетинг в социальных сетях Presentation Title

Presentation Title  #Insignia. Проект по созданию значков

#Insignia. Проект по созданию значков Что зеркало расскажет обо мне

Что зеркало расскажет обо мне Средства бытовой химии.

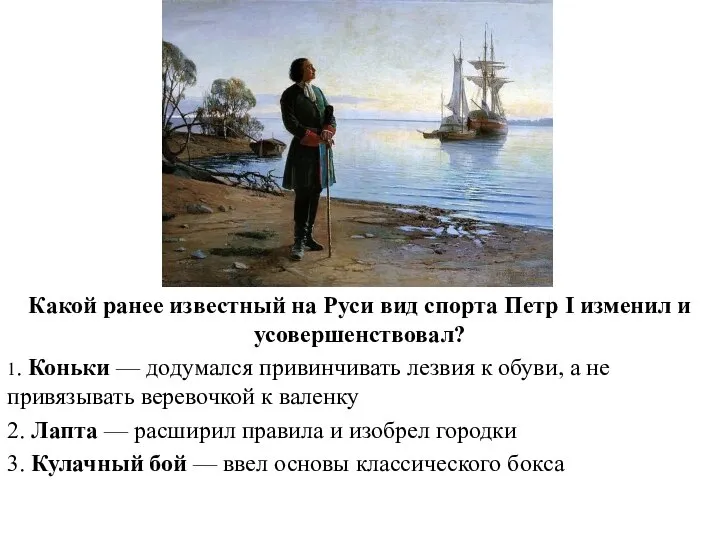

Средства бытовой химии. Вид спорта на Руси

Вид спорта на Руси ПРЯМО В ЦЕЛЬДополнительные условиядолгосрочной поощрительной Программы «Маркетинг-План(далее – МП)»(по 1 части МП)АБСОЛЮТНО

ПРЯМО В ЦЕЛЬДополнительные условиядолгосрочной поощрительной Программы «Маркетинг-План(далее – МП)»(по 1 части МП)АБСОЛЮТНО  Особенности использования ИКТ в государственном секторе

Особенности использования ИКТ в государственном секторе Организация туристского быта. Привалы и ночлеги

Организация туристского быта. Привалы и ночлеги Презентация на тему Деятельность. Виды деятельности

Презентация на тему Деятельность. Виды деятельности  Презентация на тему Где живут слоны

Презентация на тему Где живут слоны