Содержание

- 2. Цели и задачи Целью настоящей работы являлось исследование влияния термодинамических параметров гетерогенной плазменной струи на формирование

- 3. Процесс плазменного напыления ГУ ИМЕТ УрО РАН Лаборатория математического моделирования металлических, оксидных и солевых систем

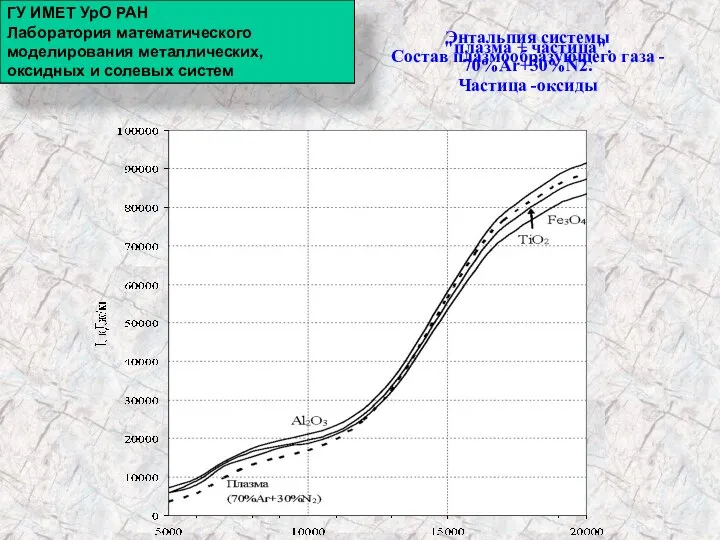

- 4. Энтальпия системы "плазма + частица". Состав плазмообразующего газа - 70%Ar+30%N2. Частица -оксиды ГУ ИМЕТ УрО РАН

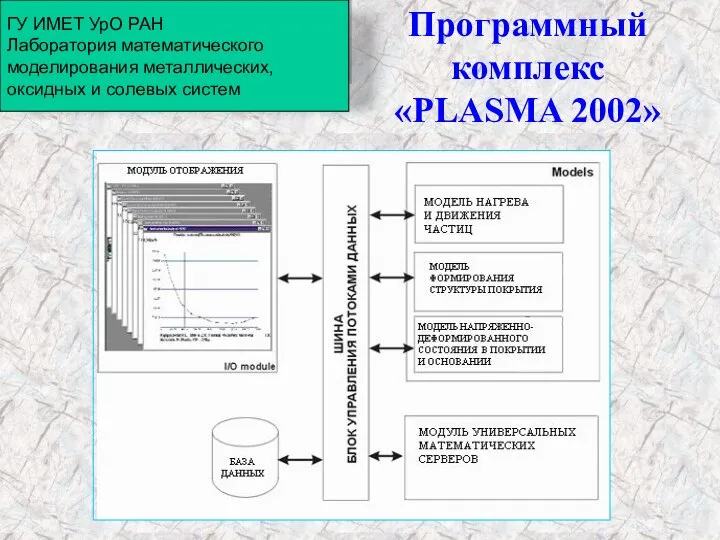

- 5. Программный комплекс «PLASMA 2002» ГУ ИМЕТ УрО РАН Лаборатория математического моделирования металлических, оксидных и солевых систем

- 6. ИССЛЕДОВАНИЕ ОСОБЕННОСТЕЙ ДВИЖЕНИЯ И НАГРЕВА ЧАСТИЦ ПОРОШКА В ПЛАЗМЕННОЙ СТРУЕ С ПРИМЕНЕНИЕМ КОМПЬЮТЕРОНОГО МОДЕЛИРОВАНИЯ Исследования проведены

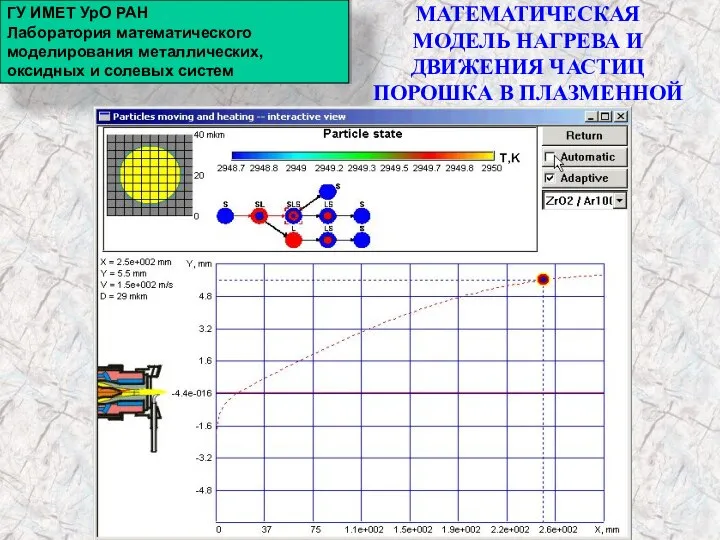

- 7. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ НАГРЕВА И ДВИЖЕНИЯ ЧАСТИЦ ПОРОШКА В ПЛАЗМЕННОЙ СТРУЕ ГУ ИМЕТ УрО РАН Лаборатория математического

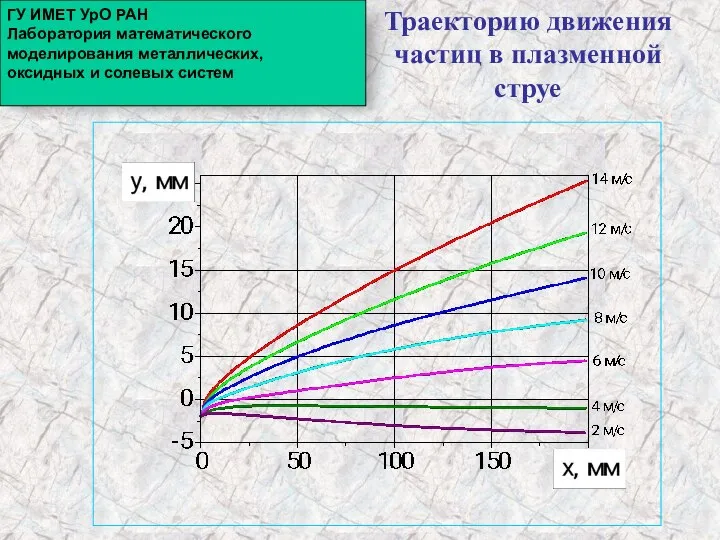

- 8. Траекторию движения частиц в плазменной струе ГУ ИМЕТ УрО РАН Лаборатория математического моделирования металлических, оксидных и

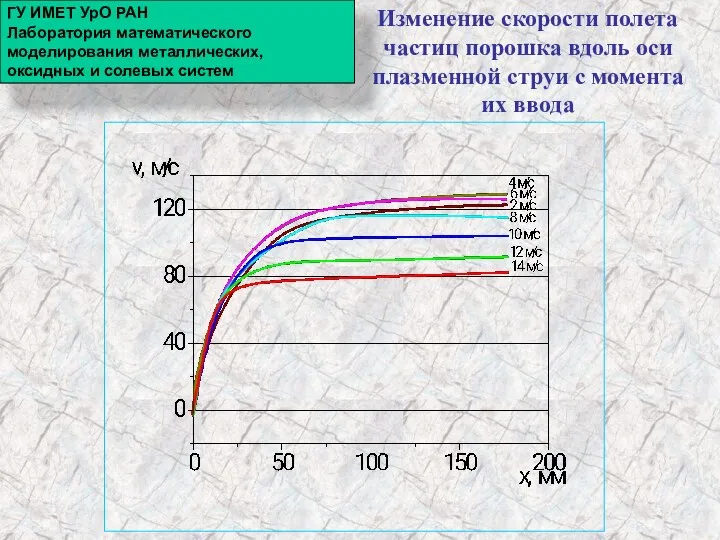

- 9. Изменение скорости полета частиц порошка вдоль оси плазменной струи с момента их ввода ГУ ИМЕТ УрО

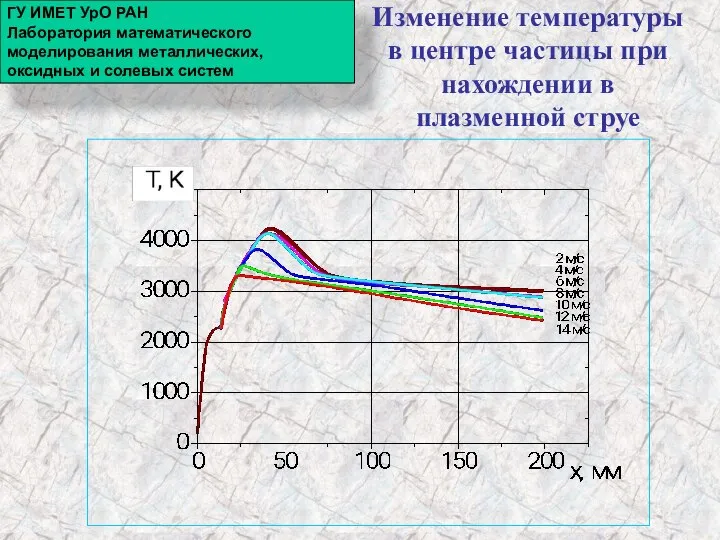

- 10. Изменение температуры в центре частицы при нахождении в плазменной струе ГУ ИМЕТ УрО РАН Лаборатория математического

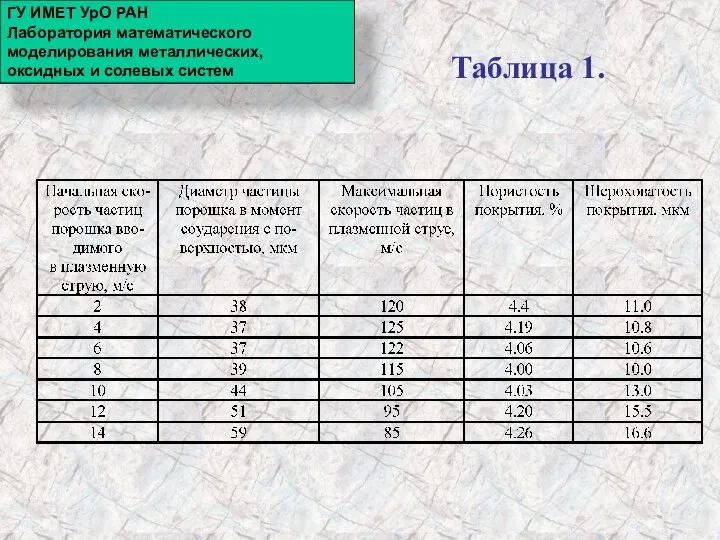

- 11. Таблица 1. ГУ ИМЕТ УрО РАН Лаборатория математического моделирования металлических, оксидных и солевых систем ГУ ИМЕТ

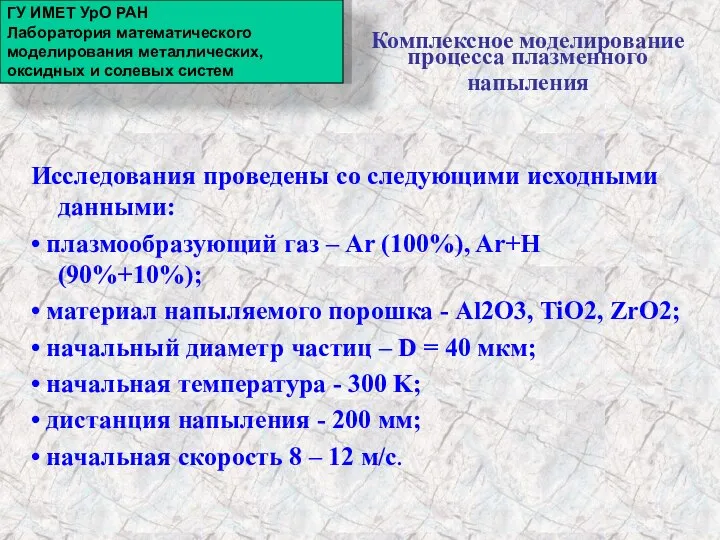

- 12. Комплексное моделирование процесса плазменного напыления Исследования проведены со следующими исходными данными: • плазмообразующий газ – Ar

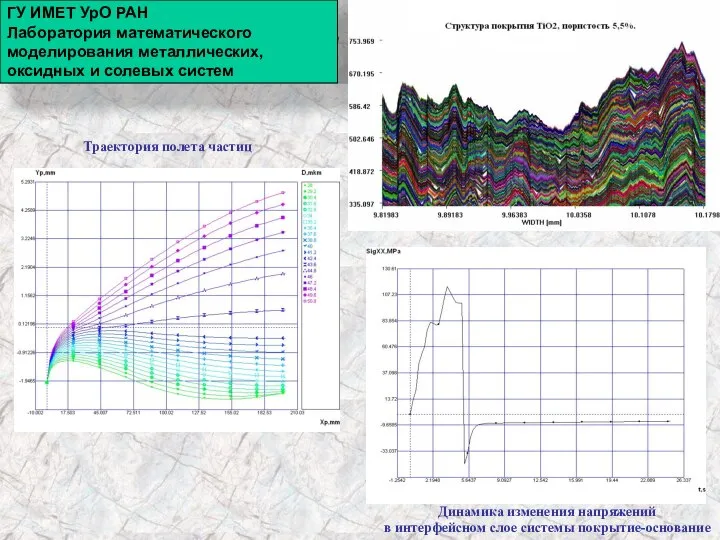

- 13. TiO2 ГУ ИМЕТ УрО РАН Лаборатория математического моделирования металлических, оксидных и солевых систем Траектория полета частиц

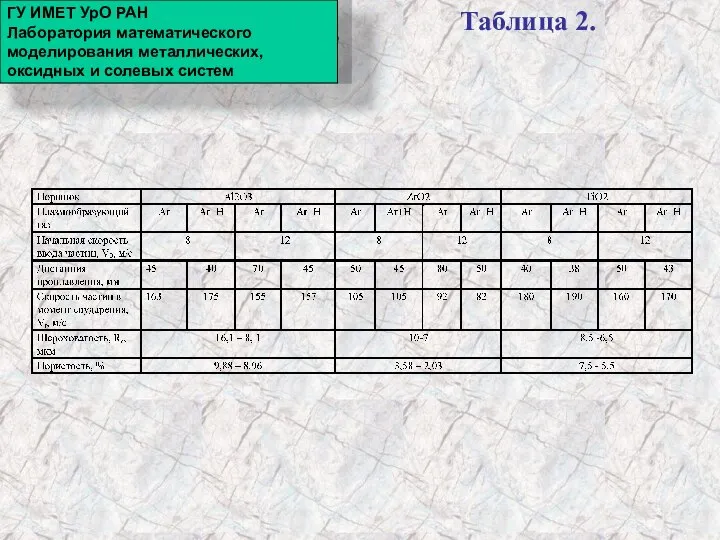

- 14. Таблица 2. ГУ ИМЕТ УрО РАН Лаборатория математического моделирования металлических, оксидных и солевых систем

- 15. Плазменное напыление износостойких покрытий порошков на основе AlxOy, TiOy, ZrOy. Эксперимент 1: Получение двухслойного износостойкого покрытия

- 17. Скачать презентацию

Тренажер формул по физике. Электромагнетизм

Тренажер формул по физике. Электромагнетизм Интерференция света

Интерференция света Магнитотерапия. Физическая характеристика

Магнитотерапия. Физическая характеристика Закон Джоуля-Ленца. Решение задач

Закон Джоуля-Ленца. Решение задач Преломление света. Дисперсия. Цвета тел. (6 класс)

Преломление света. Дисперсия. Цвета тел. (6 класс) Шкала электромагнитных волн

Шкала электромагнитных волн Муниципальное автономное общеобразовательное учреждение Муниципальное автономное общеобразовательное учреждение «Средняя об

Муниципальное автономное общеобразовательное учреждение Муниципальное автономное общеобразовательное учреждение «Средняя об Термоядерные реакции - источники энергии на Солнце

Термоядерные реакции - источники энергии на Солнце Струм у напівпровідниках

Струм у напівпровідниках Проверка и наладка электрооборудования стационарной сварочной машины №3

Проверка и наладка электрооборудования стационарной сварочной машины №3 Давление тел

Давление тел Работа силы упругости. Потенциальная энергия упруго деформированного тела

Работа силы упругости. Потенциальная энергия упруго деформированного тела Б1. В 16. Типаж технологического оборудования. Практическое занятие № 2. Методы и средства диагностирования

Б1. В 16. Типаж технологического оборудования. Практическое занятие № 2. Методы и средства диагностирования Токи, протекающие в выключателях ВЛ при КЗ и каскадном отключении короткого замыкания

Токи, протекающие в выключателях ВЛ при КЗ и каскадном отключении короткого замыкания Циркуляция вод океана

Циркуляция вод океана Презентация на тему Физика в спорте

Презентация на тему Физика в спорте  Назначение релейной защиты

Назначение релейной защиты Методы и средства измерения. Тема 4

Методы и средства измерения. Тема 4 Обратимые и необратимые термодинамические процессы. (Лекция 8)

Обратимые и необратимые термодинамические процессы. (Лекция 8) Презентация на тему Взаимодействие электрических токов

Презентация на тему Взаимодействие электрических токов  Магнитный поток. Вектор магнитной индукции

Магнитный поток. Вектор магнитной индукции Эффекты квантования чисел в цифровых цепях

Эффекты квантования чисел в цифровых цепях Создание приложения для решения задач по физике

Создание приложения для решения задач по физике Ядерный реактор

Ядерный реактор Исследование ОУ и схем их включения

Исследование ОУ и схем их включения Физическая величина

Физическая величина Система согласованного управления двумя электроприводами в технологическом оборудовании

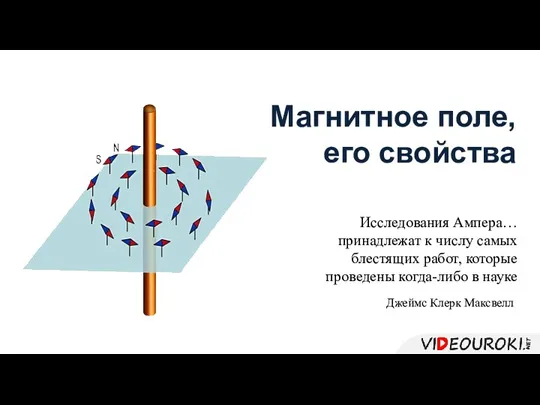

Система согласованного управления двумя электроприводами в технологическом оборудовании Магнитное поле, его свойства

Магнитное поле, его свойства