Содержание

- 2. Цель фанерования. Этапы фанерования. ВОПРОСЫ ДЛЯ ОБСУЖДЕНИЯ СЕГОДНЯ НА УРОКЕ:

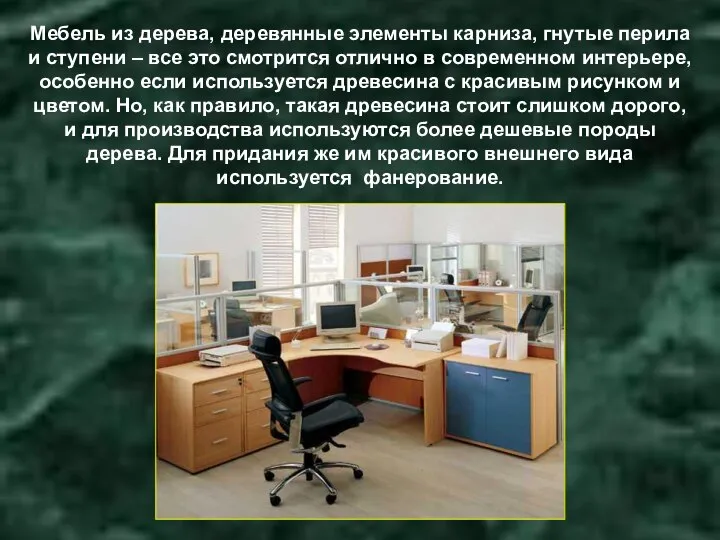

- 3. Мебель из дерева, деревянные элементы карниза, гнутые перила и ступени – все это смотрится отлично в

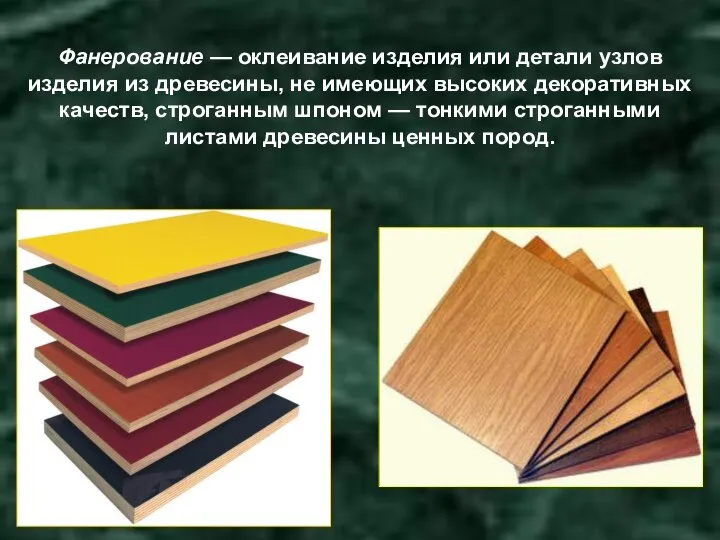

- 4. Фанерование — оклеивание изделия или детали узлов изделия из древесины, не имеющих высоких декоративных качеств, строганным

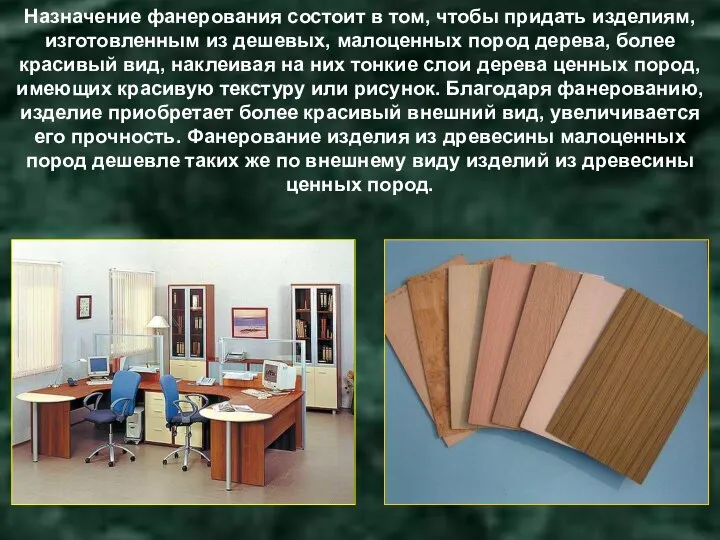

- 5. Назначение фанерования состоит в том, чтобы придать изделиям, изготовленным из дешевых, малоценных пород дерева, более красивый

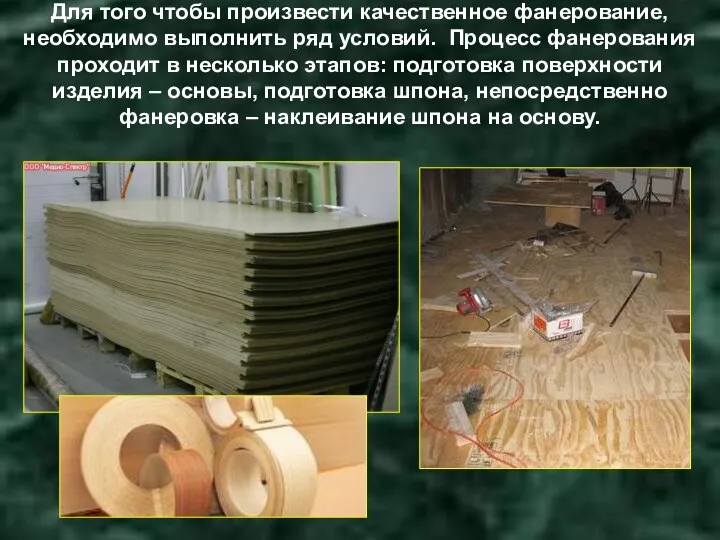

- 6. Для того чтобы произвести качественное фанерование, необходимо выполнить ряд условий. Процесс фанерования проходит в несколько этапов:

- 7. Прежде всего основу нужно хорошо зачистьть, добиться ровной плоскости. Совершенно не допустимы царапины, задиры, вырывы древесины,

- 8. Финальный этап в процессе фанерования выполняется двумя способами – впритирку и прессованием.

- 9. И так, впритирку! После выравнивания поверхности подбирают и набирают шпон в листы, учитывая их цвет, текстуру

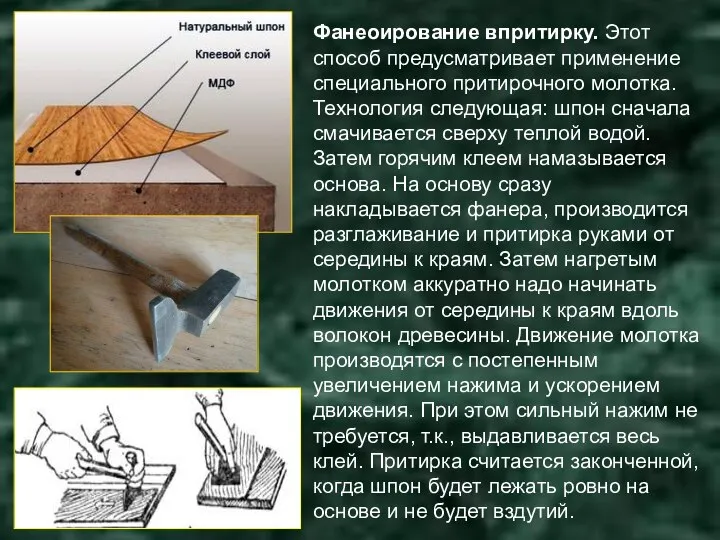

- 10. Фанеоирование впритирку. Этот способ предусматривает применение специального притирочного молотка. Технология следующая: шпон сначала смачивается сверху теплой

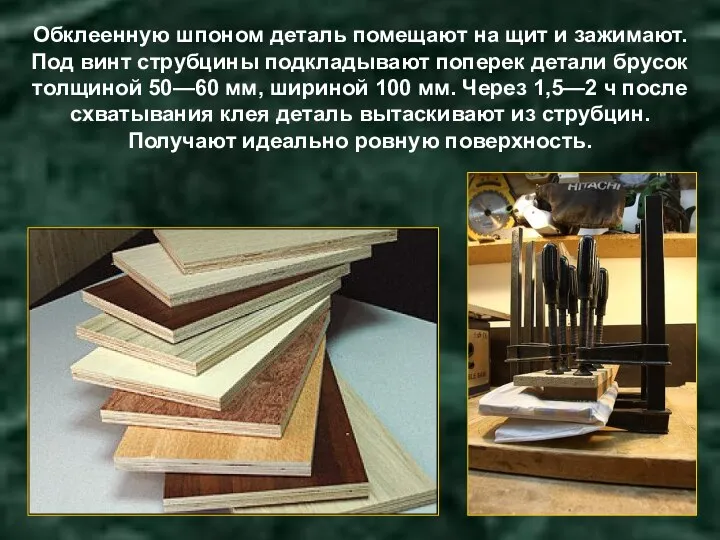

- 11. Обклеенную шпоном деталь помещают на щит и зажимают. Под винт струбцины подкладывают поперек детали брусок толщиной

- 12. Плоскости изделия рекомендуется выдерживать под давлением 6...8 часов, а кромки - 2. .4 часа После распрессовки

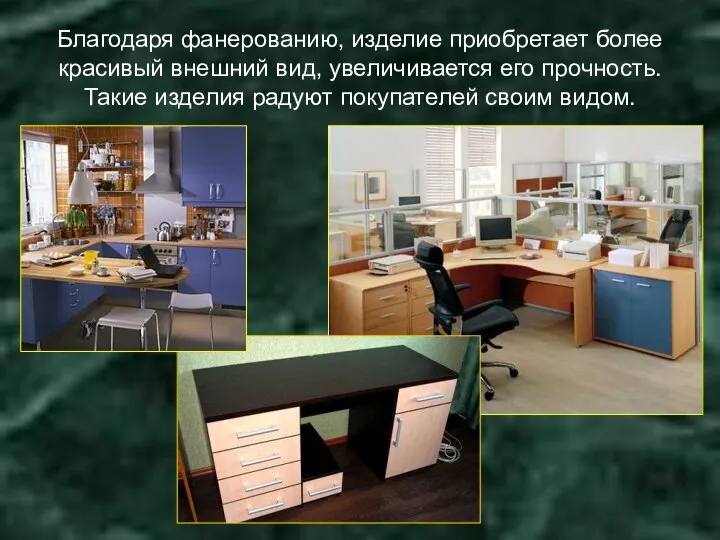

- 13. Благодаря фанерованию, изделие приобретает более красивый внешний вид, увеличивается его прочность. Такие изделия радуют покупателей своим

- 14. Процесс фанерования состоит из трех этапов: подготовки основы, то есть самой поверхности детали, подлежащей фанерованию, подготовки

- 16. Скачать презентацию

Презентация "Город сегодня и завтра. Тенденции и перспективы развития современной архитектуры" - скачать презентации по МХК

Презентация "Город сегодня и завтра. Тенденции и перспективы развития современной архитектуры" - скачать презентации по МХК 2.1. Сущность и виды ценных бумаг

2.1. Сущность и виды ценных бумаг Малды сойғаннан кейінгі етте жүретін үдерістер

Малды сойғаннан кейінгі етте жүретін үдерістер Обмен Электронными документами

Обмен Электронными документами Essentiel grammaire française

Essentiel grammaire française Анализ работы ММО учителей математики

Анализ работы ММО учителей математики Электронная почта. E-mail

Электронная почта. E-mail Презентация на тему СОЦИОЛОГИЯ КАК НАУКА

Презентация на тему СОЦИОЛОГИЯ КАК НАУКА  Сказки А.С. Пушкина

Сказки А.С. Пушкина Совесть

Совесть Онтопедагогика открытого образования: дидактический аспект

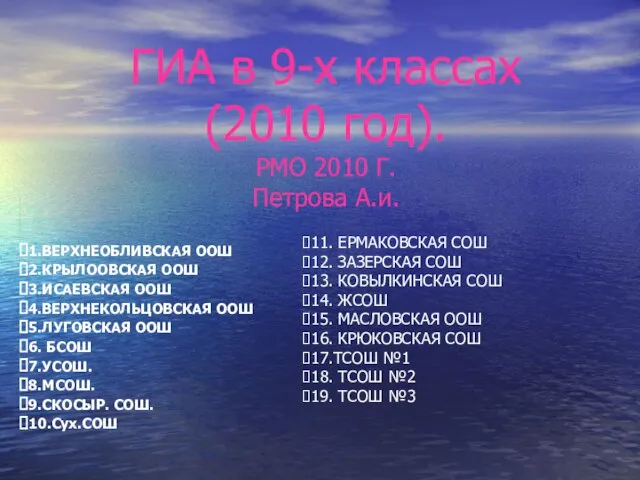

Онтопедагогика открытого образования: дидактический аспект ГИА в 9-х классах (2010 год)

ГИА в 9-х классах (2010 год) Чистота - загрязнение. Nobel Automotive

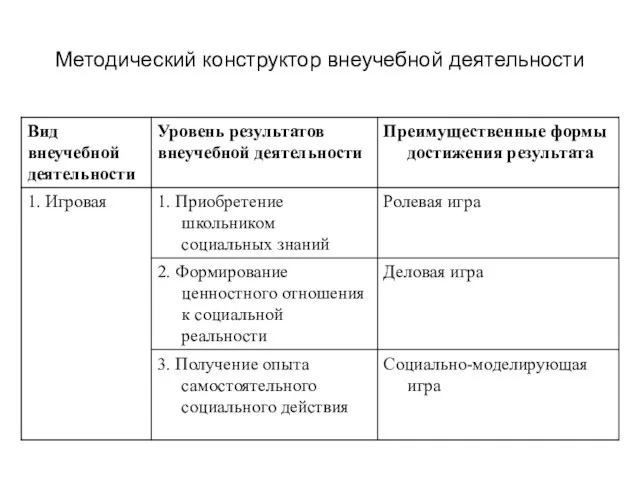

Чистота - загрязнение. Nobel Automotive Методический конструктор внеучебной деятельности

Методический конструктор внеучебной деятельности Вышивка крестиком

Вышивка крестиком History of the USA

History of the USA Слуцкий Е. Е. и его вклад в развитие мировой экономики

Слуцкий Е. Е. и его вклад в развитие мировой экономики Морально-психологические

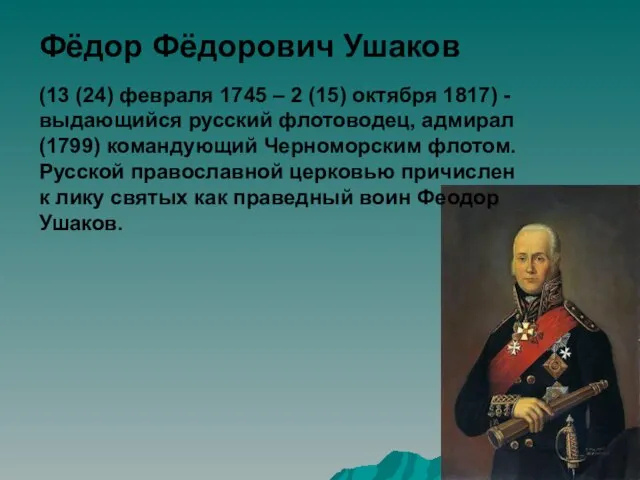

Морально-психологические  Презентация на тему Ушаков

Презентация на тему Ушаков Урок - игра. Теремок. Деление обыкновенных дробей

Урок - игра. Теремок. Деление обыкновенных дробей Суровые испытания лета - осени 1941 года Алтухова Кристина 8 «В» класс

Суровые испытания лета - осени 1941 года Алтухова Кристина 8 «В» класс ЗагадкиКорнея Ивановича Чуковского

ЗагадкиКорнея Ивановича Чуковского Государственная и муниципальная служба. Задание на практическое занятие

Государственная и муниципальная служба. Задание на практическое занятие 1 апреля - День шуток и смеха

1 апреля - День шуток и смеха Собственные и нарицательные имена существительные

Собственные и нарицательные имена существительные История успеха BACKSPACE WEBSTORE

История успеха BACKSPACE WEBSTORE ПРАВИЛА эксплуатации газоочистных установок

ПРАВИЛА эксплуатации газоочистных установок Проект Техника эффективного выступления

Проект Техника эффективного выступления