Содержание

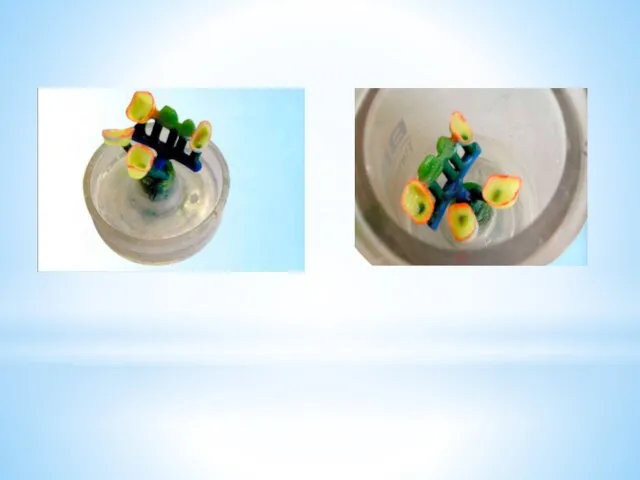

- 2. Устанавливаем литники на каждый восковой элемент композиции,используя литниковую проволоку.

- 8. Из оборудования АВЕРОН на этом этапе используются воскотопки ВТ, электрошпатели ЭШ, а так же аппарат для

- 10. При одновременном использовании различных восков востребована комбинированная воскотопка ВТ 3.2: воска в 3 ванночках постоянно под

- 11. Литейная форма В основном применяется технология, при которой форма с помещенными внутри восковыми моделями отливаемых деталей

- 12. Результат несоблюдения этого правила – дефект, обусловленный концентрацией примесей и растворённых газов в середине отливки. Получение

- 13. При дублировании гелином используется аппарат для подогрева дублирующей массы: АПДМ автоматически производит нагрев, расплавление, охлаждение массы

- 18. Скачать презентацию

Слайд 8Из оборудования АВЕРОН на этом этапе используются воскотопки ВТ, электрошпатели ЭШ, а

Из оборудования АВЕРОН на этом этапе используются воскотопки ВТ, электрошпатели ЭШ, а

так же аппарат для индукционного нагрева обычного шпателя УНИ.

Индукционное устройство нагрева УНИ мгновенно нагревает инструмент, максимальная температура 600°С, а также может использоваться для расплавления легкоплавких сплавов типа «Меллот»: 1–2 таблетки плавятся за 1...2 минуты. Температура нагрева электрошпателя ЭШ устанавливается по цифровому дисплею в диапазоне 40...220°С, нагреватель встроен максимально близко к рабочей части. В зависимости от выполняемой операции можно использовать 7 различных форм рабочей части моделировочного ножа. Температура воскотопок ВТ устанавливается по цифровому дисплею в диапазоне 40...110°С с шагом 1°С и поддерживается независимо от колебаний напряжения сети - выбранная консистенция воска стабильна в течение всего периода работы

Индукционное устройство нагрева УНИ мгновенно нагревает инструмент, максимальная температура 600°С, а также может использоваться для расплавления легкоплавких сплавов типа «Меллот»: 1–2 таблетки плавятся за 1...2 минуты. Температура нагрева электрошпателя ЭШ устанавливается по цифровому дисплею в диапазоне 40...220°С, нагреватель встроен максимально близко к рабочей части. В зависимости от выполняемой операции можно использовать 7 различных форм рабочей части моделировочного ножа. Температура воскотопок ВТ устанавливается по цифровому дисплею в диапазоне 40...110°С с шагом 1°С и поддерживается независимо от колебаний напряжения сети - выбранная консистенция воска стабильна в течение всего периода работы

Слайд 10При одновременном использовании различных восков востребована комбинированная воскотопка ВТ 3.2: воска в

При одновременном использовании различных восков востребована комбинированная воскотопка ВТ 3.2: воска в

3 ванночках постоянно под рукой и в требуемой консистенции, электрошпатель нагрет, что минимизирует усадку, повышая точность и качество модели. Температура каждой ванночки и шпателя устанавливаются индивидуально.

Слайд 11Литейная форма

В основном применяется технология, при которой форма с помещенными внутри восковыми

Литейная форма

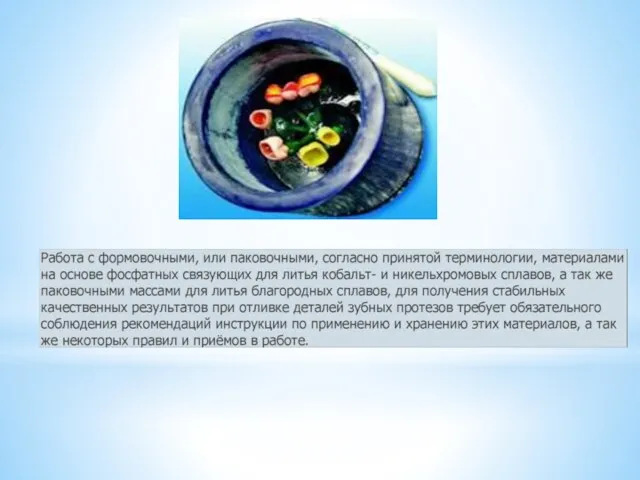

В основном применяется технология, при которой форма с помещенными внутри восковыми

моделями отливаемых деталей заполняется огнеупорной массой. Могут использоваться как металлические опоковые кольца с компенсационными вкладками из специального материала, так и силиконовые, удаляемые после затвердевания паковочной массы.

Восковые композиции перед их заливкой паковочной массой должны быть обработаны жидкостью для снятия поверхностного натяжения, улучшающей смачиваемость. Жидкость образует плёнку, благодаря которой краевой угол смачивания значительно уменьшается и формовочный материал заполняет мелкие полости. Без этого паковка затруднена и велика вероятность получить бракованное литьё.

Для улучшения смачиваемости используется специальная жидкость – Vaxit или Picosilk. Излишки удаляются до полного высыхания. Дополнительный эффект: растворитель, составляющий основу смачивающего агента, активно испаряется, и понижение температуры, связанное с испарением, может повлиять на усадку воска.

Восковые модели располагаются в опоке так, чтобы отливаемые детали находились в одной температурной зоне.

От этого зависит ход кристаллизации сплава, её последовательность и продолжительность – факторы, определяющие формирование структуры сплава, его свойства и качество отливки.

Восковые композиции перед их заливкой паковочной массой должны быть обработаны жидкостью для снятия поверхностного натяжения, улучшающей смачиваемость. Жидкость образует плёнку, благодаря которой краевой угол смачивания значительно уменьшается и формовочный материал заполняет мелкие полости. Без этого паковка затруднена и велика вероятность получить бракованное литьё.

Для улучшения смачиваемости используется специальная жидкость – Vaxit или Picosilk. Излишки удаляются до полного высыхания. Дополнительный эффект: растворитель, составляющий основу смачивающего агента, активно испаряется, и понижение температуры, связанное с испарением, может повлиять на усадку воска.

Восковые модели располагаются в опоке так, чтобы отливаемые детали находились в одной температурной зоне.

От этого зависит ход кристаллизации сплава, её последовательность и продолжительность – факторы, определяющие формирование структуры сплава, его свойства и качество отливки.

Слайд 12Результат несоблюдения этого правила – дефект, обусловленный концентрацией примесей и растворённых газов

Результат несоблюдения этого правила – дефект, обусловленный концентрацией примесей и растворённых газов

в середине отливки.

Получение дубликата гипсовой модели из огнеупорной паковочной массы, или дублирование, для отливки каркаса дугового протеза также следует отнести к этапу изготовления литейной формы.

Подготовленная гипсовая модель в специальной кювете заливается дублирующей массой, или силиконовой, или гидроколлоидной (гелин).

После стабилизации полученная дублировочная форма заполняется огнеупорной массой для модельного литья.

На изготовленной огнеупорной модели формируется восковая композиция, которая пакуется по безопочному методу или с применением металлического кольца.

После извлечения из оснастки получается литейная форма.

Получение дубликата гипсовой модели из огнеупорной паковочной массы, или дублирование, для отливки каркаса дугового протеза также следует отнести к этапу изготовления литейной формы.

Подготовленная гипсовая модель в специальной кювете заливается дублирующей массой, или силиконовой, или гидроколлоидной (гелин).

После стабилизации полученная дублировочная форма заполняется огнеупорной массой для модельного литья.

На изготовленной огнеупорной модели формируется восковая композиция, которая пакуется по безопочному методу или с применением металлического кольца.

После извлечения из оснастки получается литейная форма.

Слайд 13При дублировании гелином используется аппарат для подогрева дублирующей массы: АПДМ автоматически производит

При дублировании гелином используется аппарат для подогрева дублирующей массы: АПДМ автоматически производит

нагрев, расплавление, охлаждение массы до рабочей температуры и поддержание её в готовности сколь угодно долго.

Формовочные массы выпускают различные фирмы, среди которых наиболее известны «Degussa Dental», «Heraeus Kulzer», «N&V». Материалы делятся по назначению:

– на основе гипса для литья сплавов с содержанием благородных металлов – золота, платины, палладия, серебра. Температура нагрева формы не более 750°С, суммарное расширение 1,6%. Особенность свойств этих масс – возможность легкой распаковки под проточной водой;

– на основе фосфатных связующих с добавлением углерода (графита) для литья золотосодержащих сплавов. Массы с большей величиной расширения (2,1%), чем на основе гипса, и более прочные (10 Н/мм), температура нагрева не ограничена. Наличие графита в составе облегчает очистку отливок;

– на основе фосфатных связующих без добавления графита для литья благородных сплавов. Расширение – 2,4%, прочность 4–8 Н/мм;

– для модельного литья, фосфатное связующее. Расширение до 1,8%. Прочность

15–20 Н/мм2 обеспечивает гладкую поверхность литья;

– для литья коронок и мостов из неблагородных сплавов, на основе фосфатных связующих.

Паковочные массы также различают по скорости нагрева форм в муфельной печи:

– классического ступенчатого нагрева. Форма ставится в холодную печь и нагрев ведётся с определённой скоростью, с выдержкой по времени на участках температур 270°С и 580°С; – шоковые. Форма ставится в печь, разогретую до 700...900°С, но может прокаливаться и из холодного состояния, классически.

С универсальной паковочной массой Deguvest Impuls используются две различные жидкости для замешивания и в зависимости от применяемой форма нагревается по шоковой или классической технологии.

Формовочные массы выпускают различные фирмы, среди которых наиболее известны «Degussa Dental», «Heraeus Kulzer», «N&V». Материалы делятся по назначению:

– на основе гипса для литья сплавов с содержанием благородных металлов – золота, платины, палладия, серебра. Температура нагрева формы не более 750°С, суммарное расширение 1,6%. Особенность свойств этих масс – возможность легкой распаковки под проточной водой;

– на основе фосфатных связующих с добавлением углерода (графита) для литья золотосодержащих сплавов. Массы с большей величиной расширения (2,1%), чем на основе гипса, и более прочные (10 Н/мм), температура нагрева не ограничена. Наличие графита в составе облегчает очистку отливок;

– на основе фосфатных связующих без добавления графита для литья благородных сплавов. Расширение – 2,4%, прочность 4–8 Н/мм;

– для модельного литья, фосфатное связующее. Расширение до 1,8%. Прочность

15–20 Н/мм2 обеспечивает гладкую поверхность литья;

– для литья коронок и мостов из неблагородных сплавов, на основе фосфатных связующих.

Паковочные массы также различают по скорости нагрева форм в муфельной печи:

– классического ступенчатого нагрева. Форма ставится в холодную печь и нагрев ведётся с определённой скоростью, с выдержкой по времени на участках температур 270°С и 580°С; – шоковые. Форма ставится в печь, разогретую до 700...900°С, но может прокаливаться и из холодного состояния, классически.

С универсальной паковочной массой Deguvest Impuls используются две различные жидкости для замешивания и в зависимости от применяемой форма нагревается по шоковой или классической технологии.

- Предыдущая

Святые Иерусалимской Православной ЦерквиСледующая -

Япония - как жертва сравнительного права

Реализация проекта. План проекта мебель-трансформер

Реализация проекта. План проекта мебель-трансформер Урок презентация на тему Храм Василия Блаженного

Урок презентация на тему Храм Василия Блаженного  EISBERG MODELL

EISBERG MODELL «Преобразование транспортно-коммуникационных пространств городов. Санкт-Петербург. Площадь Балтийского вокзала»

«Преобразование транспортно-коммуникационных пространств городов. Санкт-Петербург. Площадь Балтийского вокзала» История одного города

История одного города Опыт использования учебников «Органическая химия» и «Общая химия» для обучения школьников на профильном уровне

Опыт использования учебников «Органическая химия» и «Общая химия» для обучения школьников на профильном уровне Презентация на тему Секреты долголетия

Презентация на тему Секреты долголетия Профсоюзы

Профсоюзы Налоговая реформа княгини Ольги

Налоговая реформа княгини Ольги Здоровьесберегающие образовательные технологии в педиатрии

Здоровьесберегающие образовательные технологии в педиатрии  Управление качеством образования на основе совершенствования научно-методической работы

Управление качеством образования на основе совершенствования научно-методической работы Практика стратегического анализа в российских городах

Практика стратегического анализа в российских городах МИСПИ(1)

МИСПИ(1) Анна Ахматова

Анна Ахматова Ребёнок один в машине

Ребёнок один в машине Китайские картины

Китайские картины Презентация на тему Требования к оформлению презентации

Презентация на тему Требования к оформлению презентации Требования к курсовой работе

Требования к курсовой работе Быстрая настройка рекламы в свадебной сфере!

Быстрая настройка рекламы в свадебной сфере! Калькулювання виробничой собівартості продукціи (робіт, послуг)

Калькулювання виробничой собівартості продукціи (робіт, послуг) СКОРО В ПРОДАЖЕ Артикул: 116012 Размер: 56,62 Лот 8 шт. Цвет: желтый, розовый, голубой, белый Полотно: капитон Примечания: застежка – кнопки

СКОРО В ПРОДАЖЕ Артикул: 116012 Размер: 56,62 Лот 8 шт. Цвет: желтый, розовый, голубой, белый Полотно: капитон Примечания: застежка – кнопки Street-Art et immeubles peints

Street-Art et immeubles peints Выбор ниши

Выбор ниши Презентация на тему Детство Пушкина (9 класс)

Презентация на тему Детство Пушкина (9 класс)  Полевые транзисторы. Самостоятельная работа

Полевые транзисторы. Самостоятельная работа Презентация на тему Жизнь и творчество А.Т. Твардовского

Презентация на тему Жизнь и творчество А.Т. Твардовского  Модерн в природе

Модерн в природе Закономерности эволюции

Закономерности эволюции