Содержание

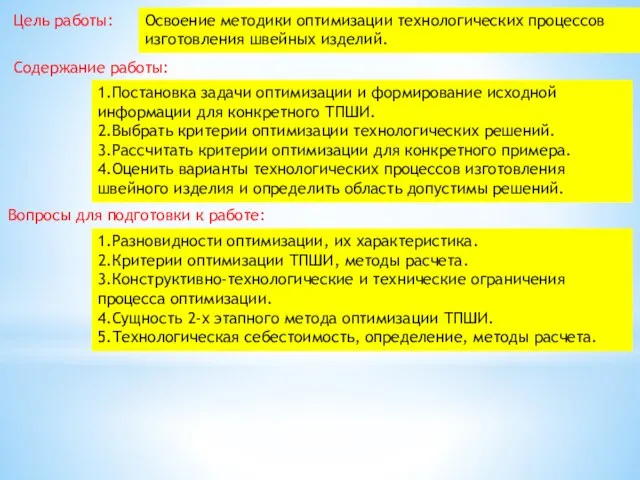

- 2. Цель работы: Освоение методики оптимизации технологических процессов изготовления швейных изделий. Содержание работы: 1.Постановка задачи оптимизации и

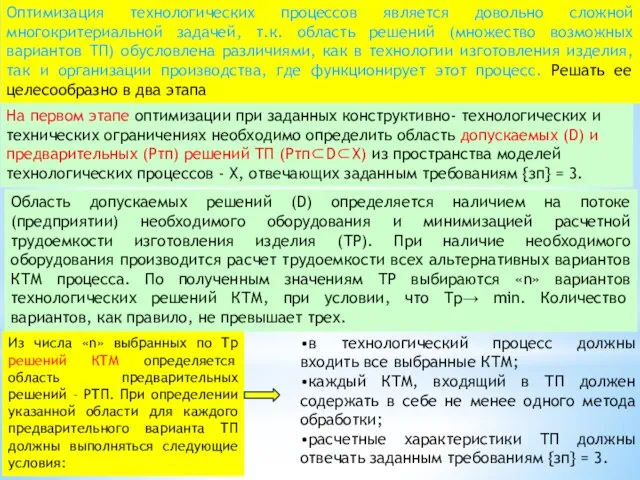

- 3. Оптимизация технологических процессов является довольно сложной многокритериальной задачей, т.к. область решений (множество возможных вариантов ТП) обусловлена

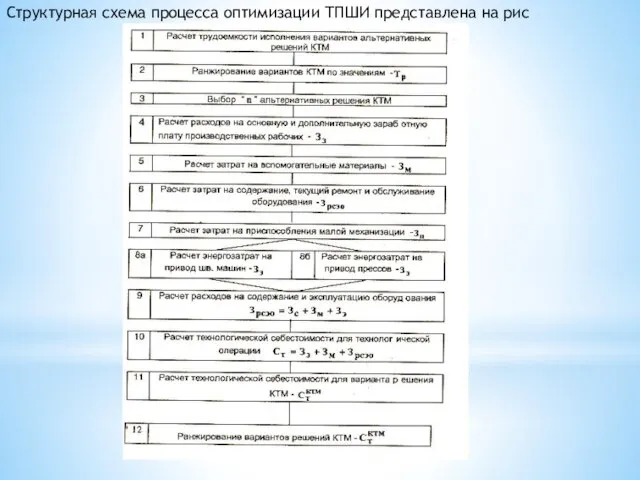

- 4. Структурная схема процесса оптимизации ТПШИ представлена на рис

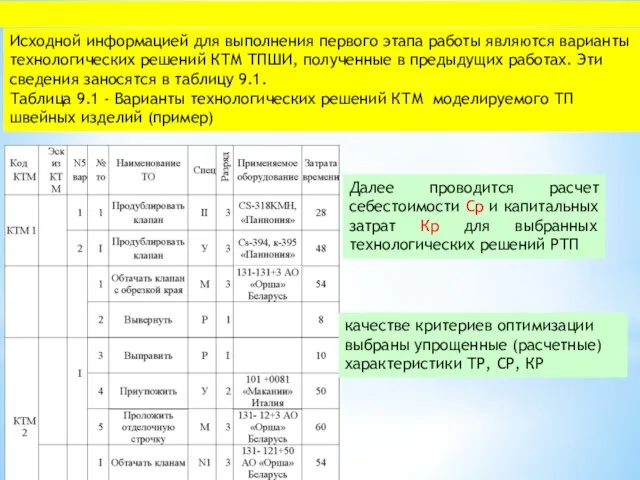

- 5. Исходной информацией для выполнения первого этапа работы являются варианты технологических решений КТМ ТПШИ, полученные в предыдущих

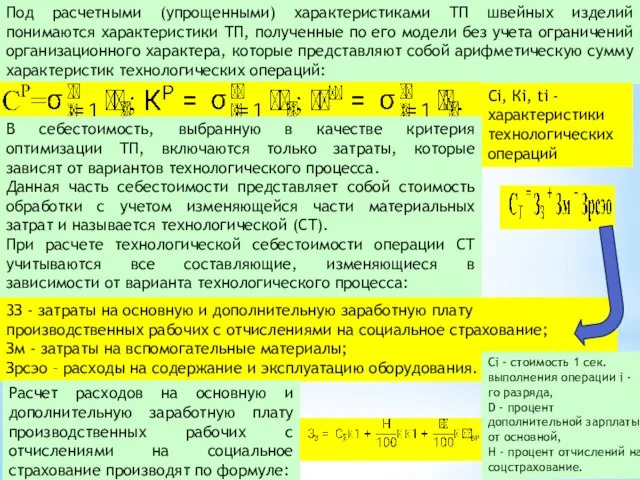

- 6. Под расчетными (упрощенными) характеристиками ТП швейных изделий понимаются характеристики ТП, полученные по его модели без учета

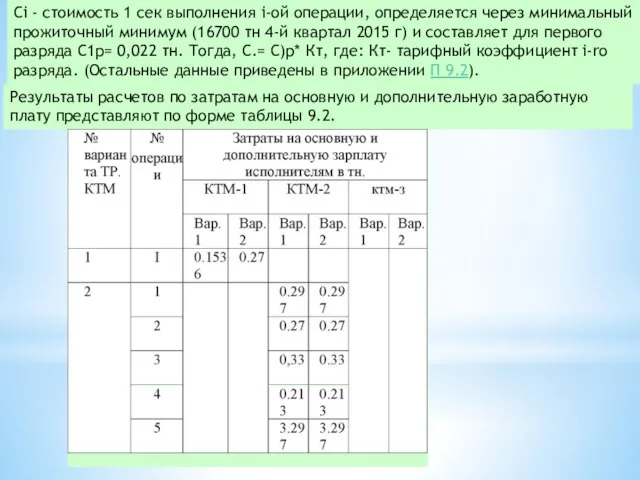

- 7. Сi - стоимость 1 сек выполнения i-ой операции, определяется через минимальный прожиточный минимум (16700 тн 4-й

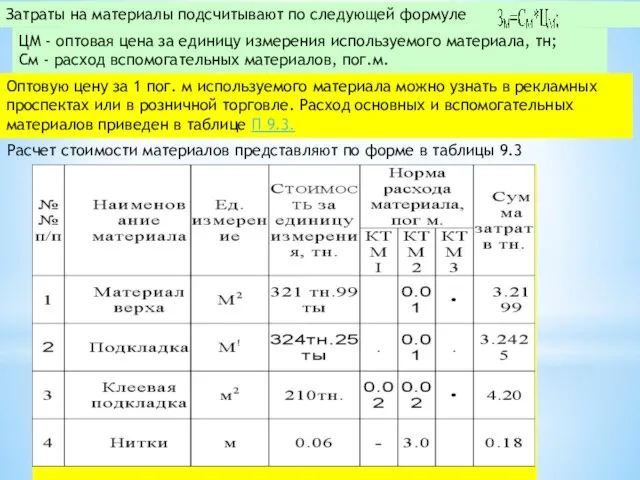

- 8. Затраты на материалы подсчитывают по следующей формуле ЦМ - оптовая цена за единицу измерения используемого материала,

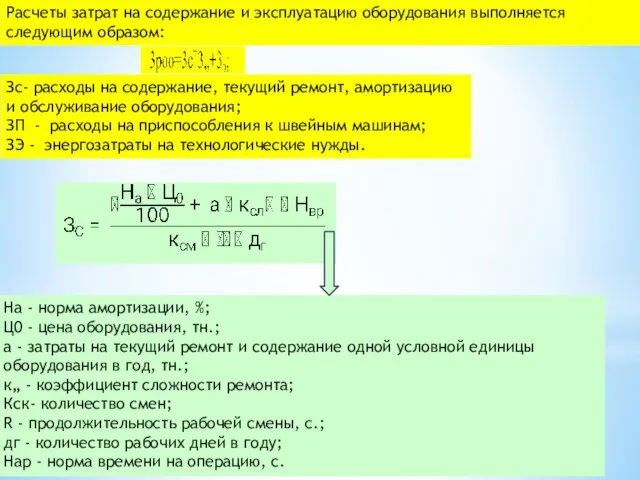

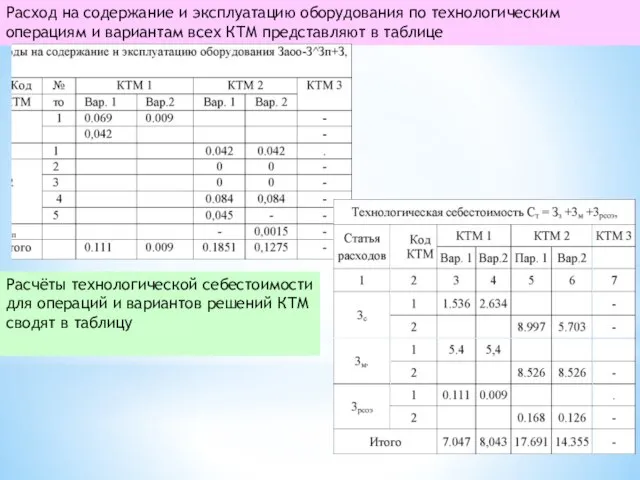

- 9. Расчеты затрат на содержание и эксплуатацию оборудования выполняется следующим образом: Зс- расходы на содержание, текущий ремонт,

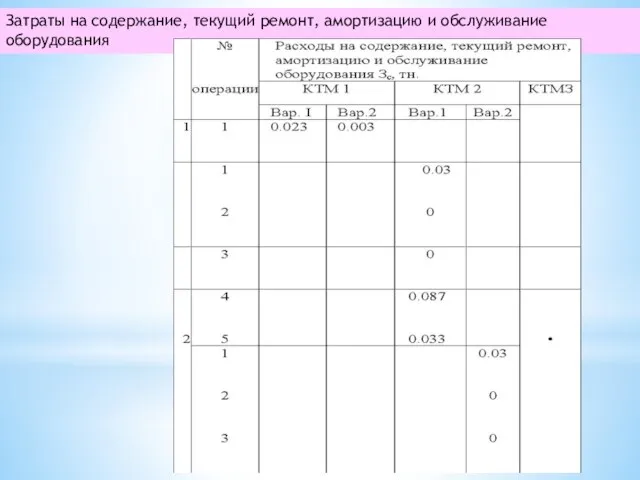

- 10. Затраты на содержание, текущий ремонт, амортизацию и обслуживание оборудования

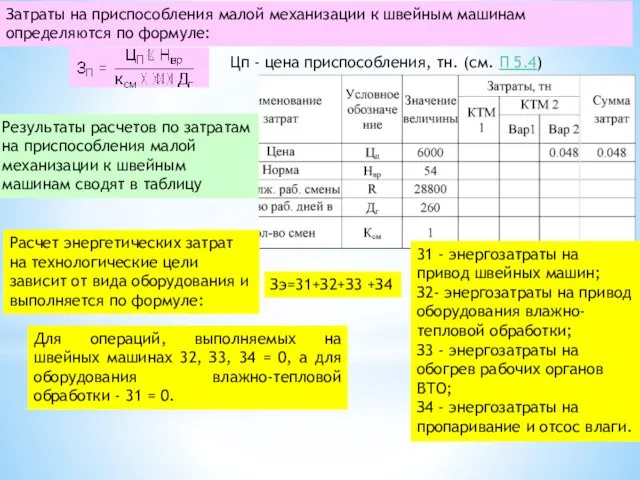

- 11. Затраты на приспособления малой механизации к швейным машинам определяются по формуле: Цп - цена приспособления, тн.

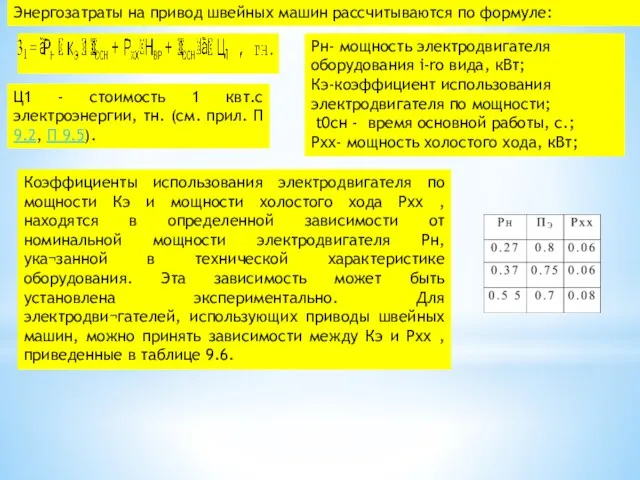

- 12. Энергозатраты на привод швейных машин рассчитываются по формуле: Рн- мощность электродвигателя оборудования i-ro вида, кВт; Кэ-коэффициент

- 13. Энергозатраты на привод прессов рассчитывают по формуле К1,К2- коэффициенты, учитывающие полноту использования эл. двигателя привода по

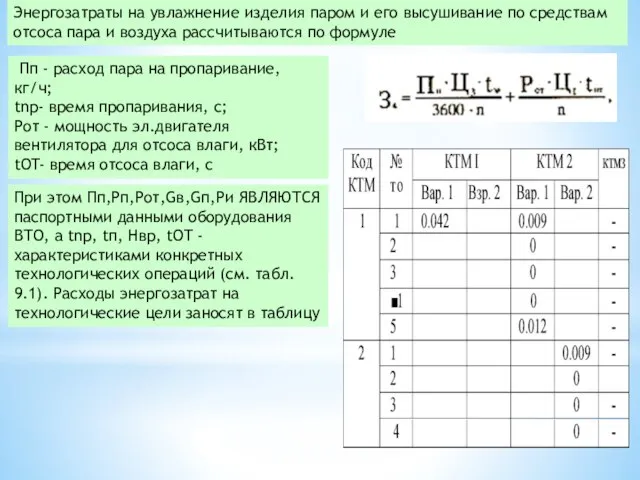

- 14. Энергозатраты на увлажнение изделия паром и его высушивание по средствам отсоса пара и воздуха рассчитываются по

- 15. Расход на содержание и эксплуатацию оборудования по технологическим операциям и вариантам всех КТМ представляют в таблице

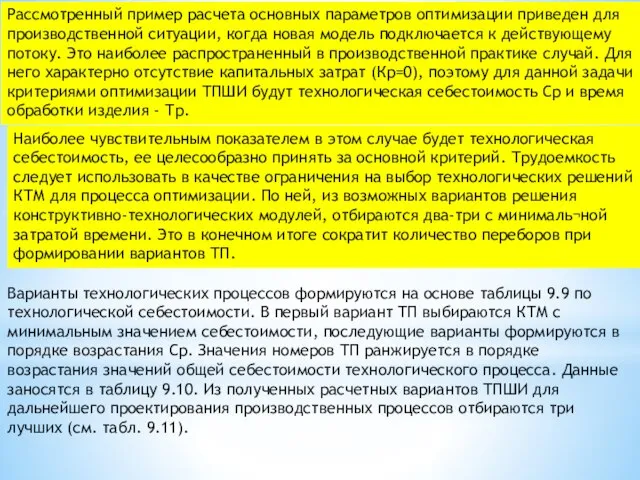

- 16. Рассмотренный пример расчета основных параметров оптимизации приведен для производственной ситуации, когда новая модель подключается к действующему

- 18. Скачать презентацию

Суриков Иван Захарович (25.03.1841-24.04.1880)

Суриков Иван Захарович (25.03.1841-24.04.1880) Предложения по улучшению пиринговых отношений, как одного из основных условий развития Казнета АО «Казконтент»

Предложения по улучшению пиринговых отношений, как одного из основных условий развития Казнета АО «Казконтент» Туркин.М2

Туркин.М2 Незнайка на уроке русского языка

Незнайка на уроке русского языка Le matin

Le matin Путешествие в Великобританию.

Путешествие в Великобританию. Авария и аварийная ситуация

Авария и аварийная ситуация Кривая Филлипса: выбор между безработицей и инфляцией

Кривая Филлипса: выбор между безработицей и инфляцией Презентация на тему Импульс Закон сохранения импульса (9 класс)

Презентация на тему Импульс Закон сохранения импульса (9 класс) Кабанов и Фисенко СПО-111 архитектура презентация

Кабанов и Фисенко СПО-111 архитектура презентация Презентацию подготовили: Рошва Вика и Козлова Аня

Презентацию подготовили: Рошва Вика и Козлова Аня Религия в современном мире

Религия в современном мире Презентация на тему Осуществление образовательной деятельности в игре

Презентация на тему Осуществление образовательной деятельности в игре  Стратегический план: ожидания и реальность

Стратегический план: ожидания и реальность Презентация на тему Уголовная ответственность несовершеннолетних

Презентация на тему Уголовная ответственность несовершеннолетних  Страны, говорящие на славянских языках

Страны, говорящие на славянских языках Как сделать сайт, который продает? Интернет-магазин - это просто!

Как сделать сайт, который продает? Интернет-магазин - это просто! Che tempo fa?

Che tempo fa? Правила безопасного поведения в доме

Правила безопасного поведения в доме Орфографическая зоркость 5 класс

Орфографическая зоркость 5 класс Европа

Европа Канада

Канада Материаловедение_ Обработка металлов давлением_ _Тема 9_

Материаловедение_ Обработка металлов давлением_ _Тема 9_ Майя Айзенварг. Тренер по эйдетике, развитию внимания и памяти

Майя Айзенварг. Тренер по эйдетике, развитию внимания и памяти Игра в черное и белое

Игра в черное и белое ООН ситуация в регионах

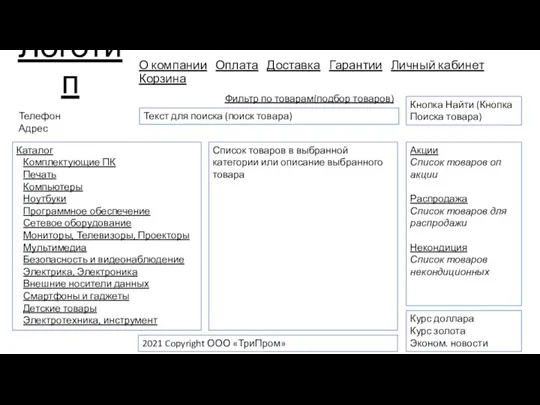

ООН ситуация в регионах Copyright ООО ТриПром

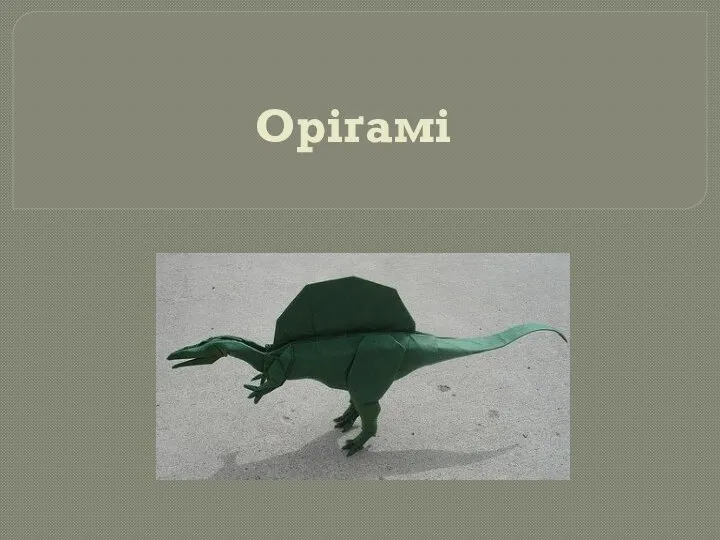

Copyright ООО ТриПром Орігамі

Орігамі