Содержание

- 2. Основным режущим инструментом для работы на фрезерных станках является фреза. Фреза – многолезвийный инструмент. Каждый её

- 3. Элементы зуба фрезы и его геометрия Каждый зуб фрезы, как и любой резец, имеет форму клина

- 4. Материал фрез Для изготовления фрез применяются различные материалы. Фрезы, работающие при скорости резания 10…15 м/мин, изготовляются

- 5. Режим резания при фрезеровании В процессе фрезерования зубья фрезы при её вращении последовательно один за другим

- 6. Глубина фрезерования Глубиной резания при фрезеровании, или глубиной фрезерования t, или часто глубиной срезаемого слоя, называют

- 7. Подача Движение подачи при фрезеровании выполняется вручную. Оно может быть осуществлено перемещением стола станка в продольном

- 8. Скорость резания, подача, глубина и ширина резания не могут выбираться произвольно фрезеровщиком по собственному усмотрению, так

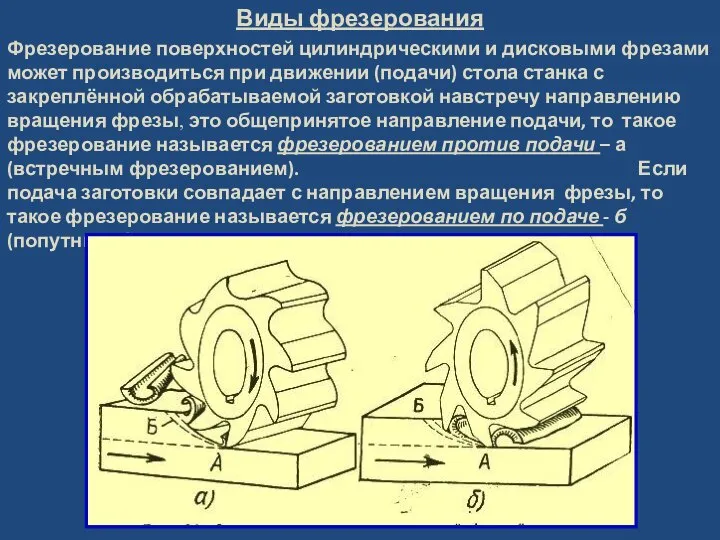

- 9. Виды фрезерования Фрезерование поверхностей цилиндрическими и дисковыми фрезами может производиться при движении (подачи) стола станка с

- 11. Скачать презентацию

Слайд 2Основным режущим инструментом для работы на фрезерных станках является фреза. Фреза –

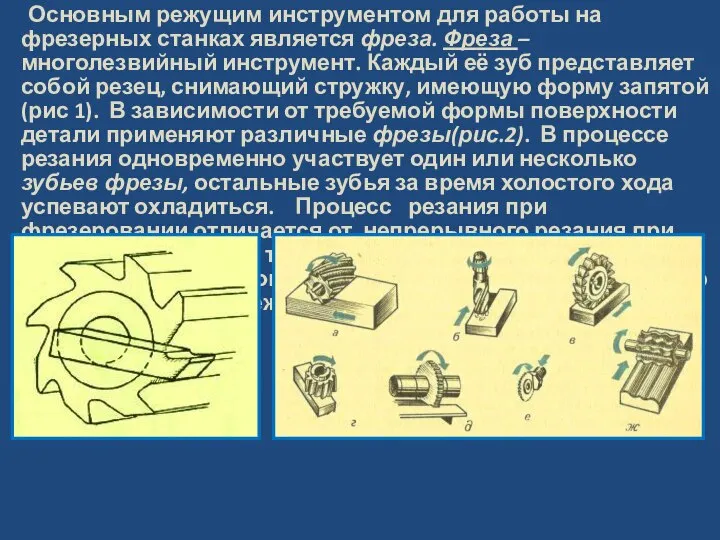

Основным режущим инструментом для работы на фрезерных станках является фреза. Фреза –

многолезвийный инструмент. Каждый её зуб представляет собой резец, снимающий стружку, имеющую форму запятой(рис 1). В зависимости от требуемой формы поверхности детали применяют различные фрезы(рис.2). В процессе резания одновременно участвует один или несколько зубьев фрезы, остальные зубья за время холостого хода успевают охладиться. Процесс резания при фрезеровании отличается от непрерывного резания при точении и сверлении тем, что зубья фрезы работают периодически. Это повышает стойкость фрез по сравнению с другими металлорежущими инструментами.

Рис.1 Рис. 2. Фрезы: а – цилиндрическая; б-концевая;

в – дисковая; г – торцовая; д– отрезная;

е – прорезная; ж – фасонная.

Рис.1 Рис. 2. Фрезы: а – цилиндрическая; б-концевая;

в – дисковая; г – торцовая; д– отрезная;

е – прорезная; ж – фасонная.

Слайд 3 Элементы зуба фрезы и его геометрия

Каждый зуб фрезы, как и

Элементы зуба фрезы и его геометрия

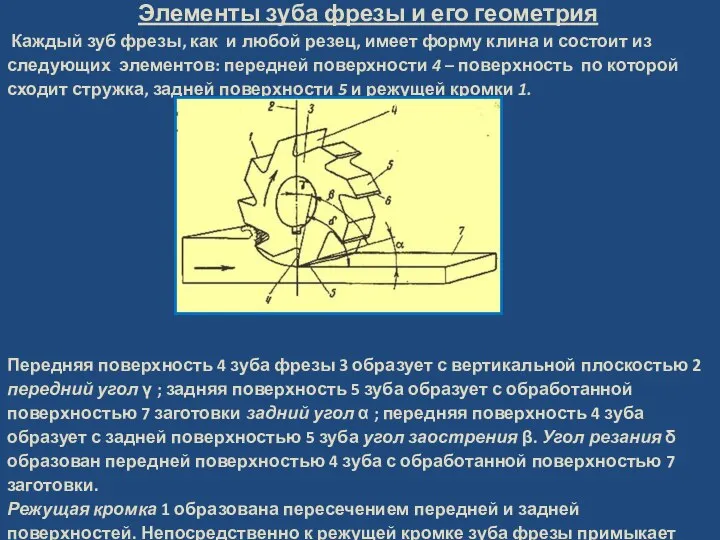

Каждый зуб фрезы, как и

любой резец, имеет форму клина и состоит из следующих элементов: передней поверхности 4 – поверхность по которой сходит стружка, задней поверхности 5 и режущей кромки 1.

Передняя поверхность 4 зуба фрезы 3 образует с вертикальной плоскостью 2 передний угол γ ; задняя поверхность 5 зуба образует с обработанной поверхностью 7 заготовки задний угол α ; передняя поверхность 4 зуба образует с задней поверхностью 5 зуба угол заострения β. Угол резания δ образован передней поверхностью 4 зуба с обработанной поверхностью 7 заготовки. Режущая кромка 1 образована пересечением передней и задней поверхностей. Непосредственно к режущей кромке зуба фрезы примыкает узкая полоска-ленточка, так называемая фаска, шириной около 0,1 мм. Ленточка 6, или фаска, обеспечивает правильную заточку фрезы.

Передняя поверхность 4 зуба фрезы 3 образует с вертикальной плоскостью 2 передний угол γ ; задняя поверхность 5 зуба образует с обработанной поверхностью 7 заготовки задний угол α ; передняя поверхность 4 зуба образует с задней поверхностью 5 зуба угол заострения β. Угол резания δ образован передней поверхностью 4 зуба с обработанной поверхностью 7 заготовки. Режущая кромка 1 образована пересечением передней и задней поверхностей. Непосредственно к режущей кромке зуба фрезы примыкает узкая полоска-ленточка, так называемая фаска, шириной около 0,1 мм. Ленточка 6, или фаска, обеспечивает правильную заточку фрезы.

Слайд 4 Материал фрез

Для изготовления фрез применяются различные материалы. Фрезы, работающие при

Материал фрез

Для изготовления фрез применяются различные материалы. Фрезы, работающие при

скорости резания 10…15 м/мин, изготовляются из углеродистых инструментальных сталей У7 – У13, работающие при скорости резания 20..25 м/мин – из легированных сталей ХГ, ХВ5, 9ХС, ХВГ. Для фрез, работающих при более высоких скоростях резания, применяются быстрорежущие стали Р6М5, Р6М3, Р9, Р12, р18. Фрезы из быстрорежущей стали Р18 и Р9 допускают большие скорости резания и большие подачи, чем фрезы из углеродистой и легированной сталей. Металлокерамические твердые сплавы для обработки резанием металлов разделяются на титановольфрамовые (типа ТК -Т14К8,Т15К6, Т5 К10) и вольфрамовые (типа ВК – ВК2, ВК3М, ВК10М, ВК6, ВК8 ) сплавы. Для оснащения фрез твердые сплавы выпускаются в виде пластинок. Такие пластинки припаивают либо к державкам из конструкционной стали (в этом случае они образуют вставные зубья), либо к корпусу фрезы. Высокая твердость и износостойкость твердых сплавов, а также их способность сохранять режущие свойства при высоких температурах обеспечивают возможность еще более производительной обработки по сравнению с быстрорежущей сталью.

Слайд 5Режим резания при фрезеровании

В процессе фрезерования зубья фрезы при её вращении

Режим резания при фрезеровании

В процессе фрезерования зубья фрезы при её вращении

последовательно один за другим врезаются в надвигающуюся заготовку и снимают стружку, осуществляя резание.

Элементами резания при фрезеровании являются ширина фрезерования ?, т.е. ширина поверхности, обрабатываемой за один проход заготовки, глубина фрезерования ?, скорость резания ? и подача s.

Совокупность всех перечисленных выше элементов (скорость резания, подача, глубина и ширина фрезерования) в правильном взаимном сочетании составляет режим резания при фрезеровании, или, сокращенно, режим фрезерования.

Совокупность всех перечисленных выше элементов (скорость резания, подача, глубина и ширина фрезерования) в правильном взаимном сочетании составляет режим резания при фрезеровании, или, сокращенно, режим фрезерования.

Слайд 6Глубина фрезерования

Глубиной резания при фрезеровании, или глубиной фрезерования t, или часто

Глубина фрезерования

Глубиной резания при фрезеровании, или глубиной фрезерования t, или часто

Глубиной резания при фрезеровании, или глубиной фрезерования t, или часто

глубиной срезаемого слоя, называют толщину (в миллиметрах) слоя металла, снимаемого с поверхности заготовки фрезой за один проход. Глубина фрезерования измеряется как расстояние между обрабатываемой и обработанной поверхностями.

Весь слой металла, который необходимо удалить при фрезеровании, называется припуском на обработку. Глубина фрезерования зависит от припуска на обработку и мощности станка. Если припуск велик, обработку производят в несколько переходов. При этом последний переход производят с небольшой глубиной резания для получения более чистой поверхности обработки. Такой переход называют чистовым фрезерованием в отличие от чернового, или предварительного фрезерования, которое производят с большей глубиной фрезерования. При небольшом припуске на обработку фрезерование производят обычно с одного прохода.

Слайд 7Подача

Движение подачи при фрезеровании выполняется вручную. Оно может быть осуществлено перемещением

Подача

Движение подачи при фрезеровании выполняется вручную. Оно может быть осуществлено перемещением

Движение подачи при фрезеровании выполняется вручную. Оно может быть осуществлено перемещением

стола станка в продольном направлении, перемещением салазок в поперечном направлении и перемещением консоли в вертикальном направлении. Под подачей при фрезеровании понимают перемещение обрабатываемой заготовки относительно вращения фрезы. Она подразделяется на следующие виды:

подача на один зуб фрезы — перемещение стола в миллиметрах за время, когда фреза повернется на часть оборота, соответствующую расстоянию от одного зуба до другого (на один шаг), обозначается Sзy6 и выражается в мм/зуб. Часто подачу на один зуб фрезы обозначают S z, где z — число зубьев фрезы;

подача на один оборот фрезы — перемещение стола в миллиметрах за полный оборот фрезы, обозначается S0 = Sz· ? мм/об ;

подача за одну минуту — перемещение стола в миллиметрах за 1 мин, обозначается S, S = S0 ·n = Sz· ? · n мм/мин.

На практике пользуются всеми тремя значениями подачи. Выбор величины подачи осуществляется по специальным таблицам.

подача на один зуб фрезы — перемещение стола в миллиметрах за время, когда фреза повернется на часть оборота, соответствующую расстоянию от одного зуба до другого (на один шаг), обозначается Sзy6 и выражается в мм/зуб. Часто подачу на один зуб фрезы обозначают S z, где z — число зубьев фрезы;

подача на один оборот фрезы — перемещение стола в миллиметрах за полный оборот фрезы, обозначается S0 = Sz· ? мм/об ;

подача за одну минуту — перемещение стола в миллиметрах за 1 мин, обозначается S, S = S0 ·n = Sz· ? · n мм/мин.

На практике пользуются всеми тремя значениями подачи. Выбор величины подачи осуществляется по специальным таблицам.

Слайд 8Скорость резания, подача, глубина и ширина резания не могут выбираться произвольно фрезеровщиком

Скорость резания, подача, глубина и ширина резания не могут выбираться произвольно фрезеровщиком

по собственному усмотрению, так как это может вызвать преждевременный износ фрезы, перегрузку и даже поломку отдельных узлов станка, нечистую поверхность обработки и т. д.

Все перечисленные выше элементы резания находятся в тесной зависимости друг от друга. Например, с увеличением скорости резания необходимо уменьшать подачу на зуб и снижать глубину резания, фрезерование с большой шириной резания требует уменьшения скорости резания и подачи, фрезерование с большой глубиной резания (черновую обработку) производят с меньшей скоростью резания, чем чистовую обработку, и т. д.

Кроме того, назначение скорости резания зависит от материала фрезы и материала заготовки. Фреза из быстрорежущей стали допускает большие скорости резания, чем из углеродистой стали; в свою очередь скорость резания для твердосплавной фрезы может быть в 4—5 раз выше, чем для быстрорежущей. Легкие сплавы можно фрезеровать со значительно большей скоростью резания, чем чугун. Чем тверже (крепче) стальная заготовка, тем меньше должна быть скорость резания.

Слайд 9Виды фрезерования

Фрезерование поверхностей цилиндрическими и дисковыми фрезами может производиться при движении (подачи)

Виды фрезерования

Фрезерование поверхностей цилиндрическими и дисковыми фрезами может производиться при движении (подачи)

стола станка с закреплённой обрабатываемой заготовкой навстречу направлению вращения фрезы, это общепринятое направление подачи, то такое фрезерование называется фрезерованием против подачи – а (встречным фрезерованием). Если подача заготовки совпадает с направлением вращения фрезы, то такое фрезерование называется фрезерованием по подаче - б (попутным фрезерованием)

- Предыдущая

Эпоха Хэйан - расцвет искусствСледующая -

Бизнес модель. Ютуб канал + онлайн школа Значение практик в образовательном процессе по направлению Геология

Значение практик в образовательном процессе по направлению Геология АРБИТРАЖНОЕ СОГЛАШЕНИЕ И АРБИТРАЖНАЯ ОГОВОРКА ВО ВНЕШНЕТОРГОВЫХ КОНТРАКТАХ. Выполнили Улан кызы Айгерим, Раджабиен Сарвари

АРБИТРАЖНОЕ СОГЛАШЕНИЕ И АРБИТРАЖНАЯ ОГОВОРКА ВО ВНЕШНЕТОРГОВЫХ КОНТРАКТАХ. Выполнили Улан кызы Айгерим, Раджабиен Сарвари Propeller Island City Lodge (Германия, Берлин)

Propeller Island City Lodge (Германия, Берлин) 12 Констант здоровья

12 Констант здоровья Приенисейский край в первой половине 18 века.

Приенисейский край в первой половине 18 века. Правовое регулирование занятости и трудоустройства

Правовое регулирование занятости и трудоустройства Мне есть за что благодарить Творца

Мне есть за что благодарить Творца Съемка архитектуры

Съемка архитектуры Производственная практика на станции Злобино

Производственная практика на станции Злобино Химия вокруг нас

Химия вокруг нас Животные Сибири

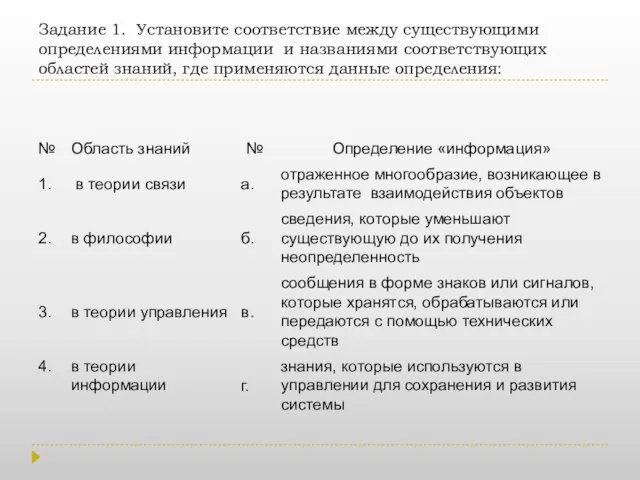

Животные Сибири Задание 1. Установите соответствие между существующими определениями информации и названиями соответствующих областей знаний, г

Задание 1. Установите соответствие между существующими определениями информации и названиями соответствующих областей знаний, г Philosophy, its object and functions

Philosophy, its object and functions От сессии до сессии живут студенты весело….

От сессии до сессии живут студенты весело…. Публичный отчёт

Публичный отчёт Node. js

Node. js 10

10 Влияние состояния организма на продуктивность

Влияние состояния организма на продуктивность Древний Китай

Древний Китай Международно-правовой институт

Международно-правовой институт Гимназия № 6 Приволжского района г. Казани

Гимназия № 6 Приволжского района г. Казани Ценные бумаги

Ценные бумаги Предложение Спорт+Тимбилдинг. Сценарий командных соревнований

Предложение Спорт+Тимбилдинг. Сценарий командных соревнований Смс – общение и его актуальность в современном мире

Смс – общение и его актуальность в современном мире Электрические машины постоянного тока

Электрические машины постоянного тока Мониторинг здоровья среды в окрестностях села Верхнеусинского посредством оценки стабильности развития на примере берёзы повисл

Мониторинг здоровья среды в окрестностях села Верхнеусинского посредством оценки стабильности развития на примере берёзы повисл Творчество Босха

Творчество Босха СЕТЕВЫЕ СООБЩЕСТВА педагогов

СЕТЕВЫЕ СООБЩЕСТВА педагогов