Содержание

- 2. Актуальность исследования Надежность тепловоза определяется совершенством его конструкции и технологии изготовления, а также уровнем технического обслуживания

- 3. Цель работы Описать технологический процесс ремонта турбокомпрессора ТК-34 ОСНОВНЫЕ СВЕДЕНИЯ О НАЗНАЧЕНИИ, КОНСТРУКЦИИ ТУРБОКОМПРЕССОРА ТК-34, СРОКАХ

- 4. Метод исследования Конструкция и техническое обслуживания и текущие ремонты турбокомпрессора ТК-34 дизеля 10Д100. Анализ технического процесса

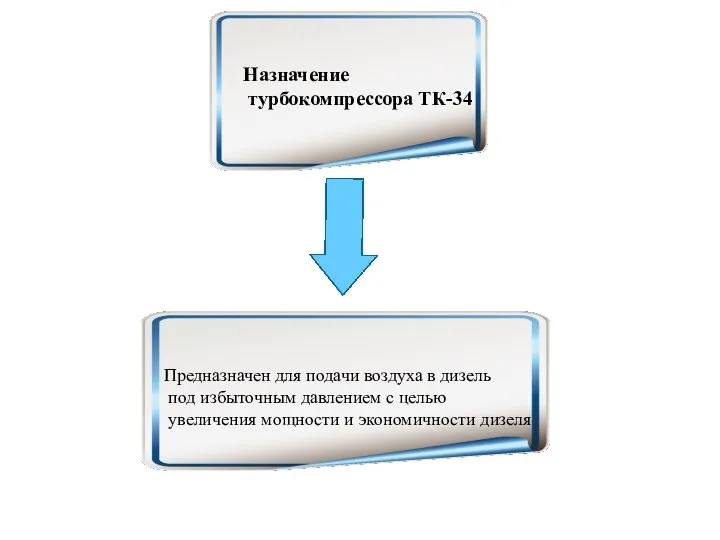

- 5. Предназначен для подачи воздуха в дизель под избыточным давлением с целью увеличения мощности и экономичности дизеля

- 6. Корпус компрессора Турбокомпрессор ТК-34 Колесо компрессора Сопловой аппарат Выпускной корпус Кожух соплового аппарата Ротор Турбинное колесо

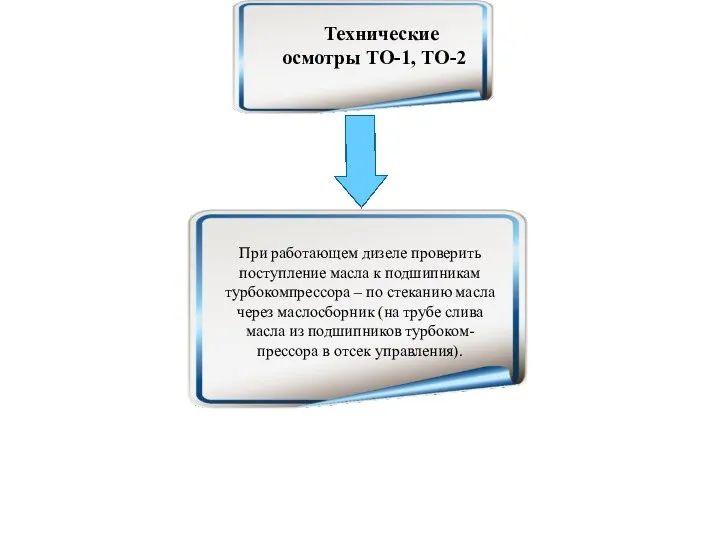

- 7. Технические осмотры ТО-1, ТО-2 При работающем дизеле проверить поступление масла к подшипникам турбокомпрессора – по стеканию

- 8. Технический осмотр ТО-3 Очистить масляный фильтр Проверить давление масла после фильтра Давление должно быть стабильным по

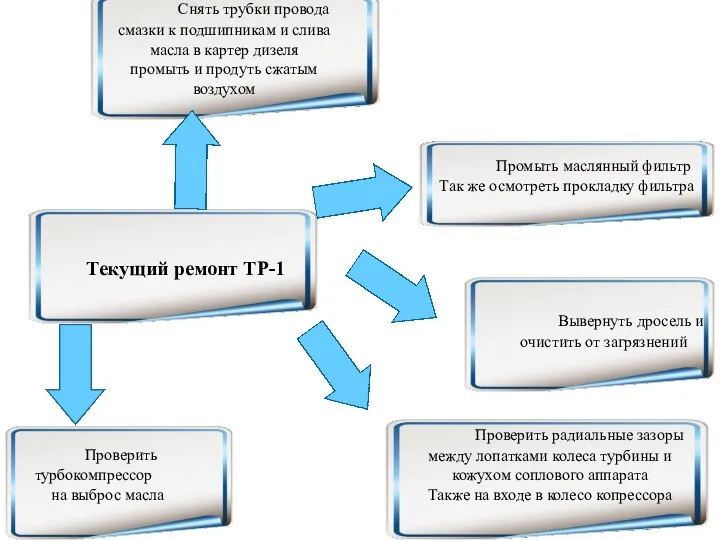

- 9. Текущий ремонт ТР-1 Проверить турбокомпрессор на выброс масла Проверить радиальные зазоры между лопатками колеса турбины и

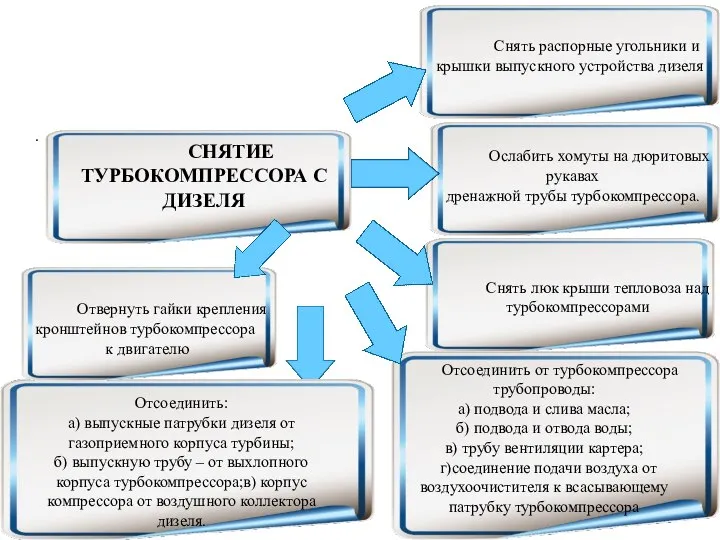

- 10. . СНЯТИЕ ТУРБОКОМПРЕССОРА С ДИЗЕЛЯ Снять распорные угольники и крышки выпускного устройства дизеля Ослабить хомуты на

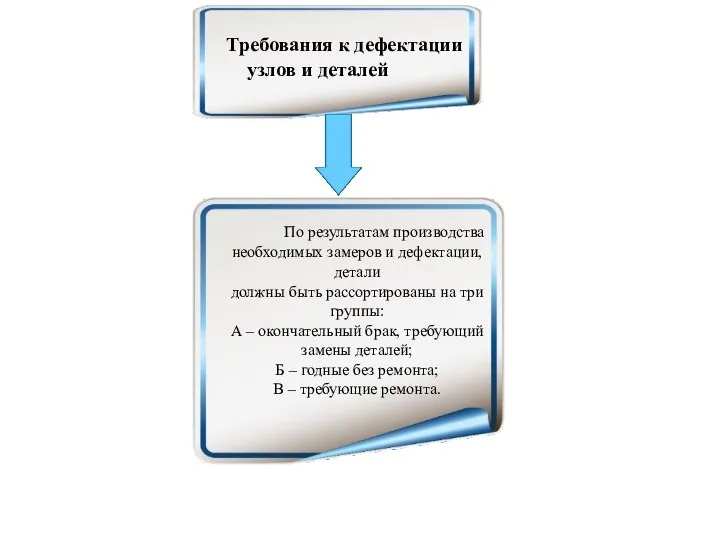

- 11. По результатам производства необходимых замеров и дефектации, детали должны быть рассортированы на три группы: А –

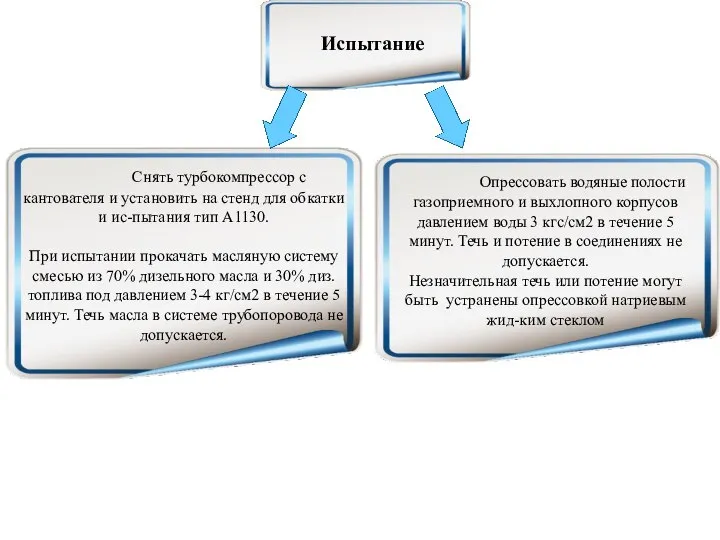

- 12. Снять турбокомпрессор с кантователя и установить на стенд для обкатки и ис-пытания тип А1130. При испытании

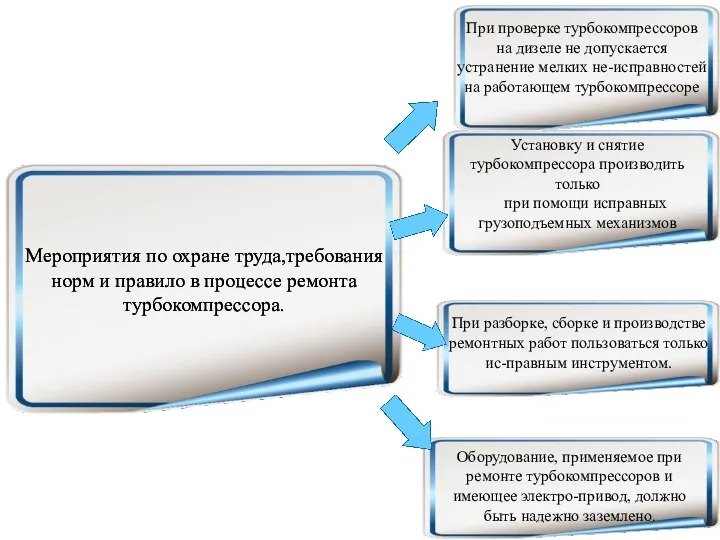

- 13. Мероприятия по охране труда,требования норм и правило в процессе ремонта турбокомпрессора. Мероприятия по охране труда,требования норм

- 14. Заключение В результате выполнения курсовой работы была достигнута поставленная цель: «Описан технологический процесс ремонта турбокомпрессора ТК-34».

- 16. Скачать презентацию

Фитбол – гимнастика в дошкольном учреждении.

Фитбол – гимнастика в дошкольном учреждении. Морфология и культура речи. Морфологические нормы русского языка

Морфология и культура речи. Морфологические нормы русского языка Стихи и песни о Великой Отечественной войне

Стихи и песни о Великой Отечественной войне Организация эксплуатации медицинской аппаратуры и техники

Организация эксплуатации медицинской аппаратуры и техники  Информационная безопасность в образовании, риски.

Информационная безопасность в образовании, риски. Змеи Ленинградской области

Змеи Ленинградской области Модульное обучение на уроках русского языка

Модульное обучение на уроках русского языка Правовые аспекты действия государственных служб при ЧС

Правовые аспекты действия государственных служб при ЧС Строительство нового Фонда

Строительство нового Фонда На пути к жизненному УСПЕХУ

На пути к жизненному УСПЕХУ Искусство

Искусство Презентация на тему Суеверия, связанные с числами

Презентация на тему Суеверия, связанные с числами Мир права. Медиаигра

Мир права. Медиаигра Компьютерная игра Punch City Payback

Компьютерная игра Punch City Payback Классическая музыка в современном мире

Классическая музыка в современном мире Организация и проведение государственной (итоговой) аттестации обучающихся 9-х классов

Организация и проведение государственной (итоговой) аттестации обучающихся 9-х классов Уточнения по выходным, больничным…

Уточнения по выходным, больничным… УЧАСТИЕ РОССИЙСКИХ ОРГАНИЗАЦИЙ В РАМОЧНЫХ ПРОГРАММАХ ЕС В ОБЛАСТИ НАНОТЕХНОЛОГИЙ Мелконян Марине Карапетовна Российск

УЧАСТИЕ РОССИЙСКИХ ОРГАНИЗАЦИЙ В РАМОЧНЫХ ПРОГРАММАХ ЕС В ОБЛАСТИ НАНОТЕХНОЛОГИЙ Мелконян Марине Карапетовна Российск Презентация на тему Аликвота

Презентация на тему Аликвота  Органы государственной власти РФ

Органы государственной власти РФ Плавание

Плавание Мордовские блины Пачат

Мордовские блины Пачат USA Cities Virtual Tour

USA Cities Virtual Tour Актуальная информация по тематическим базам данных

Актуальная информация по тематическим базам данных Творческий проект. Объемная вышивка гладью

Творческий проект. Объемная вышивка гладью Недирективные (нежесткие) формы сокращения

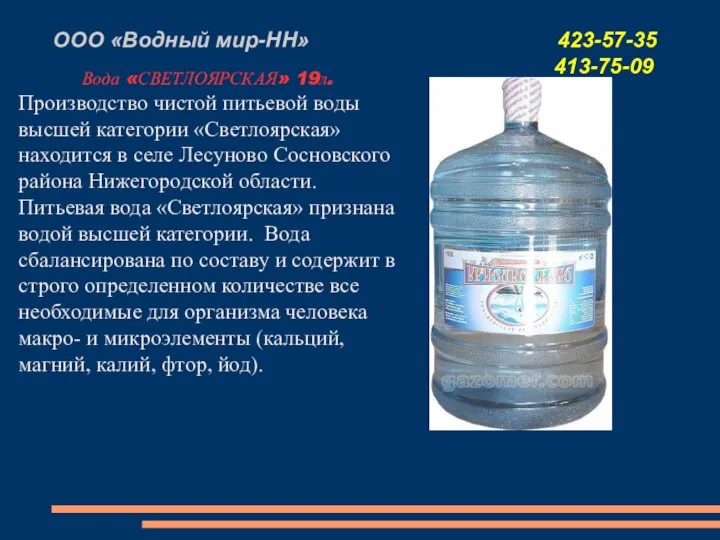

Недирективные (нежесткие) формы сокращения ООО Водный мир-НН

ООО Водный мир-НН Определение требований к качеству учебной программы дисциплины

Определение требований к качеству учебной программы дисциплины