Содержание

- 2. Разупрочняющая термообработка Отжиг – термическая обработка, в результате которой металлы или сплавы приобретают структуру, близкую к

- 3. Упрочняющая термообработка Закалка – ТО, в результате которой в сплавах образуется неравновесная структура пересыщенного твердого раствора.

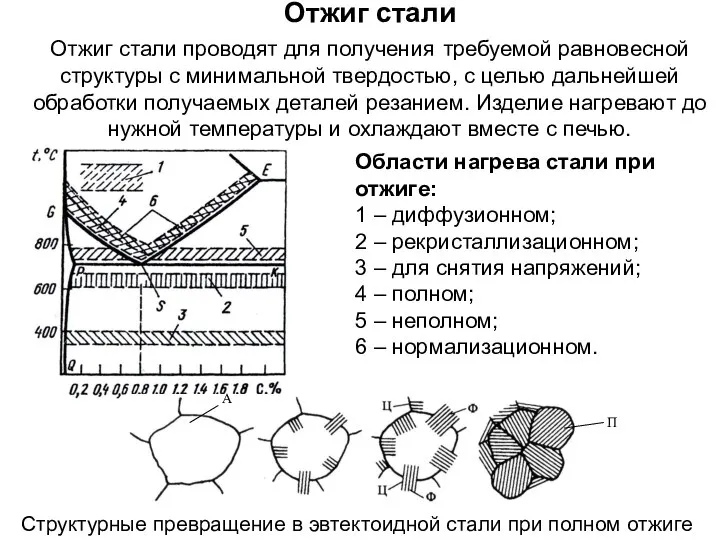

- 4. Отжиг стали Отжиг стали проводят для получения требуемой равновесной структуры с минимальной твердостью, с целью дальнейшей

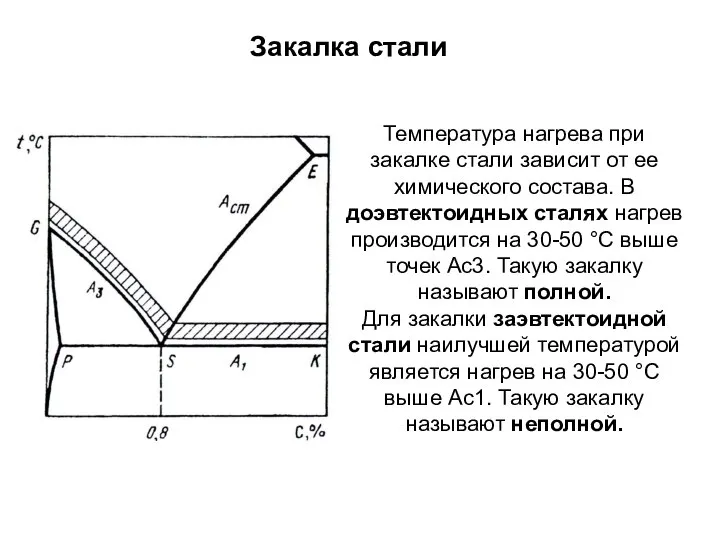

- 5. Закалка стали Температура нагрева при закалке стали зависит от ее химического состава. В доэвтектоидных сталях нагрев

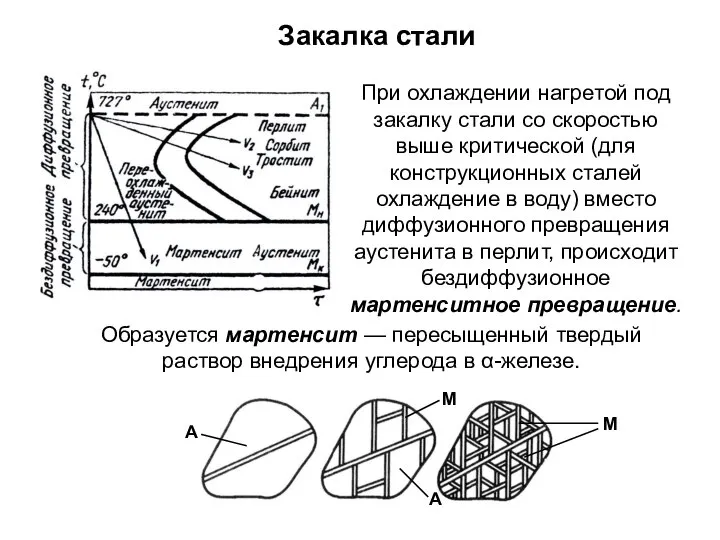

- 6. При охлаждении нагретой под закалку стали со скоростью выше критической (для конструкционных сталей охлаждение в воду)

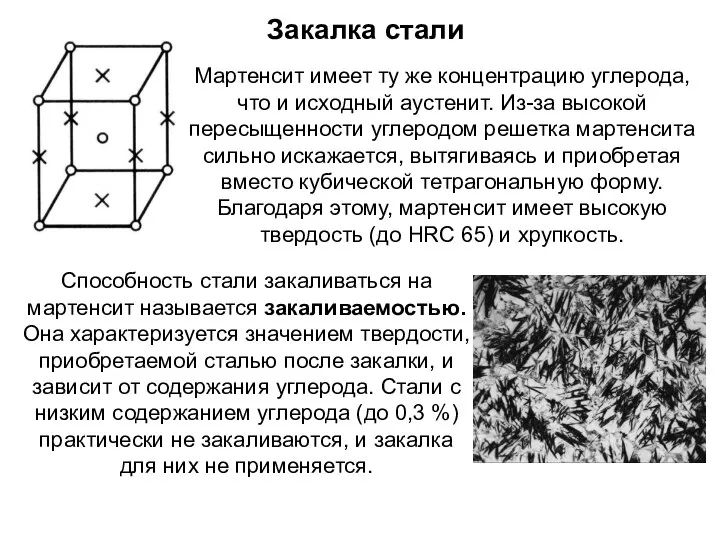

- 7. Мартенсит имеет ту же концентрацию углерода, что и исходный аустенит. Из-за высокой пересыщенности углеродом решетка мартенсита

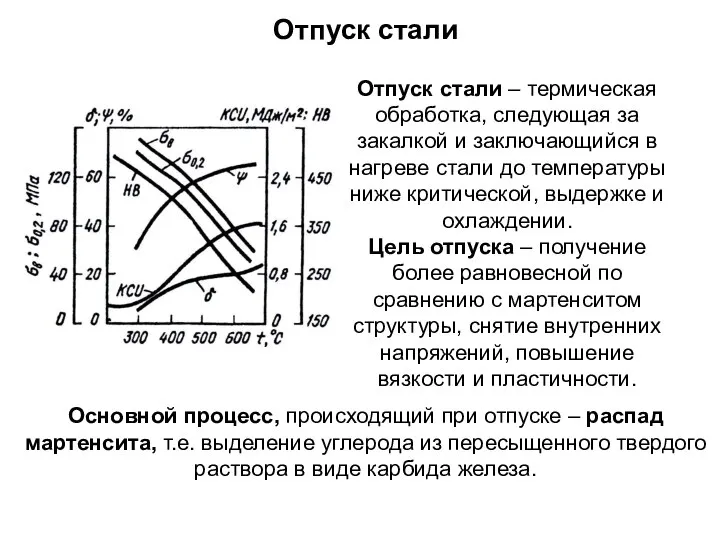

- 8. Отпуск стали – термическая обработка, следующая за закалкой и заключающийся в нагреве стали до температуры ниже

- 9. Низкий отпуск проводится при температуре 150-200 °С. Образуется структура мартенсит отпуска. Мартенсит отпуска отличается от мартенсита

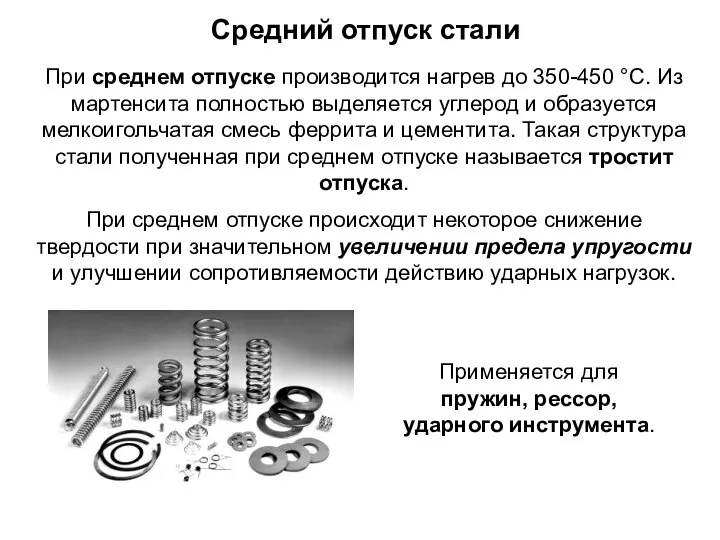

- 10. При среднем отпуске производится нагрев до 350-450 °С. Из мартенсита полностью выделяется углерод и образуется мелкоигольчатая

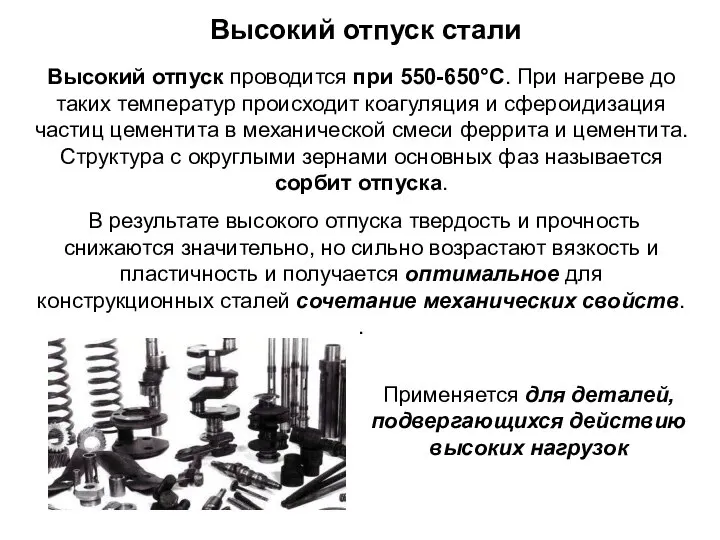

- 11. Высокий отпуск стали Высокий отпуск проводится при 550-650°С. При нагреве до таких температур происходит коагуляция и

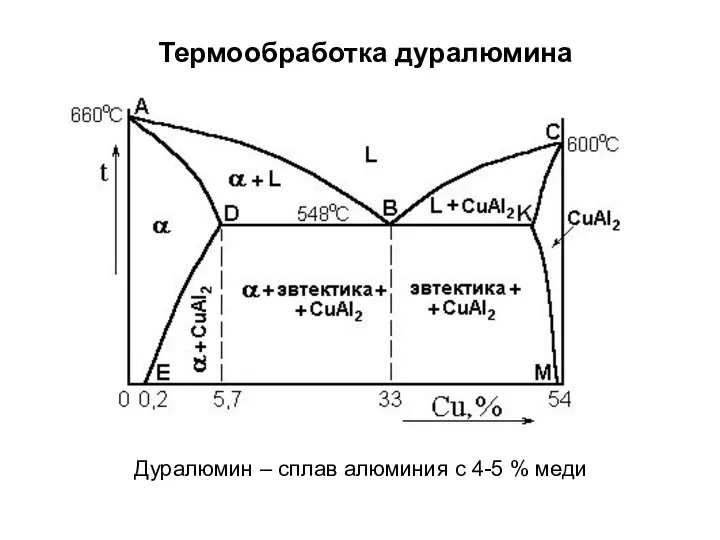

- 12. Термообработка дуралюмина Дуралюмин – сплав алюминия с 4-5 % меди

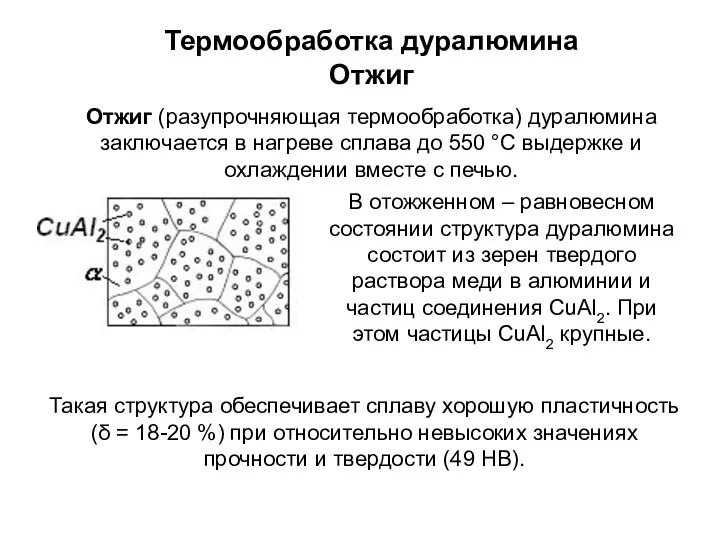

- 13. Термообработка дуралюмина Отжиг Отжиг (разупрочняющая термообработка) дуралюмина заключается в нагреве сплава до 550 °С выдержке и

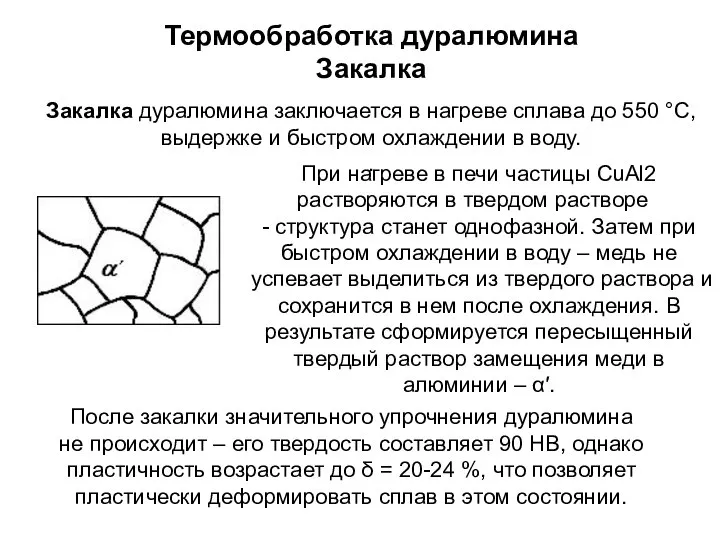

- 14. Термообработка дуралюмина Закалка Закалка дуралюмина заключается в нагреве сплава до 550 °С, выдержке и быстром охлаждении

- 16. Скачать презентацию

почерк 15 Изменения не связанные с умыслом

почерк 15 Изменения не связанные с умыслом Благоустройство аллеи и площади памяти ветеранам Великой Отечественной войны, г. Краснотуранск. Эскизный проект Краснотуранск

Благоустройство аллеи и площади памяти ветеранам Великой Отечественной войны, г. Краснотуранск. Эскизный проект Краснотуранск ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ ГОРОДА НОЯБРЬСКАСпециальная (коррекционная) общеобразовательная школа

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ ГОРОДА НОЯБРЬСКАСпециальная (коррекционная) общеобразовательная школа Сирия

Сирия Child health care programme

Child health care programme Словообразование

Словообразование Чехия в деловом мире

Чехия в деловом мире Rol_oporno-dvigatelnogo_apparata_v_vypolnenii_fizicheskikh_uprazhneniy_1

Rol_oporno-dvigatelnogo_apparata_v_vypolnenii_fizicheskikh_uprazhneniy_1 Лэпбук МОУ СШ №1

Лэпбук МОУ СШ №1 Образ матери в музыке, поэзии, изобразительном искусстве

Образ матери в музыке, поэзии, изобразительном искусстве ПРОЕКТ ЦАРЭС-2020: Видение, цели, стратегические задачи и операционные приоритеты

ПРОЕКТ ЦАРЭС-2020: Видение, цели, стратегические задачи и операционные приоритеты Презентация на тему: З В І Т освітньої діяльності Родинського професійного ліцею у 2013 – 2014 навчальному році

Презентация на тему: З В І Т освітньої діяльності Родинського професійного ліцею у 2013 – 2014 навчальному році Файлы и папки

Файлы и папки Игра«Счастливый случай» Учитель физики МОУ «ООШ № 26»Кудрявцева Н.А.

Игра«Счастливый случай» Учитель физики МОУ «ООШ № 26»Кудрявцева Н.А. Односоставные предложения. Обобщение по теме.

Односоставные предложения. Обобщение по теме. Психика и сознание

Психика и сознание Местоимение

Местоимение Семинар для директоров Управление сменой

Семинар для директоров Управление сменой Рациональное использование земельного фонда и объектов недвижимости г. Лабытнанги

Рациональное использование земельного фонда и объектов недвижимости г. Лабытнанги применение углекислорода

применение углекислорода Муниципальное образовательное учреждение дополнительного образования детей

Муниципальное образовательное учреждение дополнительного образования детей Вединговый автомат Забывчивый ученик

Вединговый автомат Забывчивый ученик Метод морфологического анализа

Метод морфологического анализа Comicon

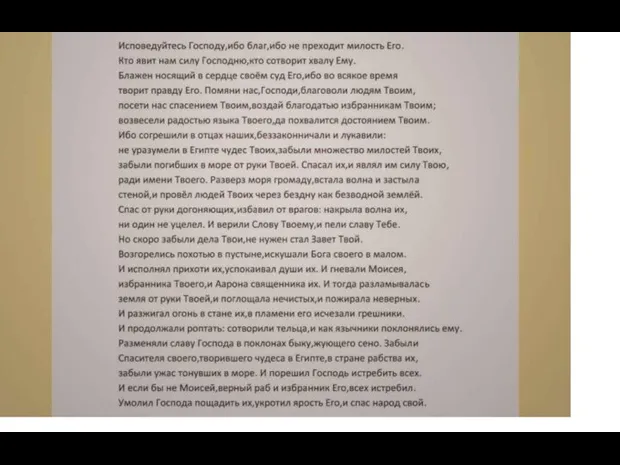

Comicon Исповедуйся Господу

Исповедуйся Господу Здоровье человека и окружающая среда

Здоровье человека и окружающая среда Презентация на тему Семейные чтения

Презентация на тему Семейные чтения  Вольнолюбивая лирика А.С.Пушкина

Вольнолюбивая лирика А.С.Пушкина