Содержание

- 2. МЕТА ЗАНЯТТЯ: 1. Вивчити: -призначення, загальну будову та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробка

- 4. Навчальні питання: 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач,

- 5. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 6. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 7. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 8. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 9. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 10. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 11. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 12. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 13. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 14. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 15. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 16. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 17. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 18. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 19. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 20. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 21. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 22. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 23. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 24. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 25. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 26. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 27. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 28. 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки передач, карданні передачі

- 29. 2.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та усунення. Підвіска призначена для

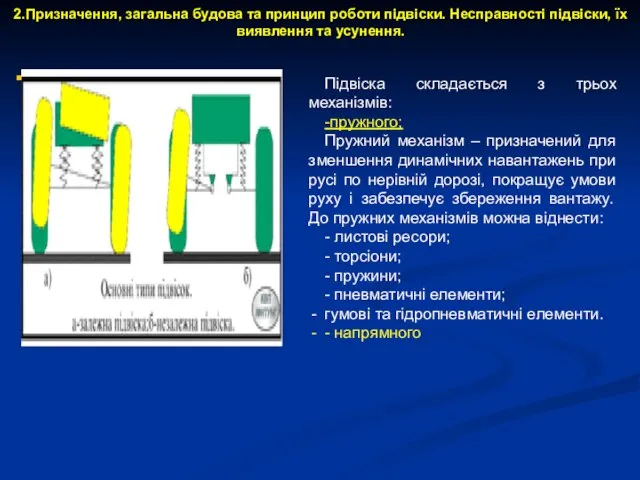

- 30. 2.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та усунення. Підвіска складається з

- 31. 2.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та усунення. Напрямний механізм –

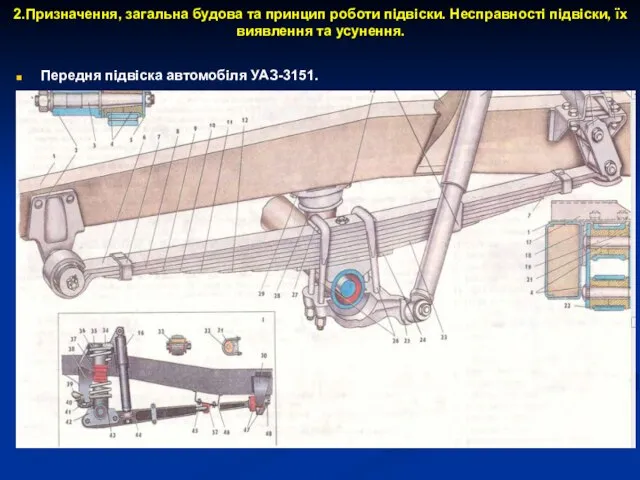

- 32. 2.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та усунення. Передня підвіска автомобіля

- 33. 2.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та усунення. Підвіска автомобіля складається

- 34. 2.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та усунення. Амортизатор. Амортизатори служать

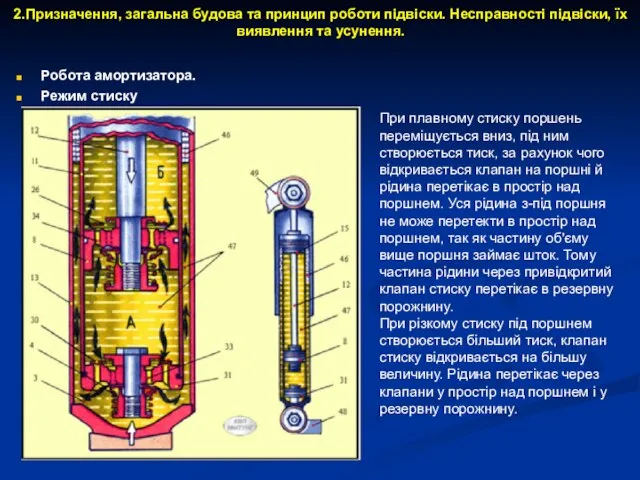

- 35. 2.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та усунення. Робота амортизатора. Режим

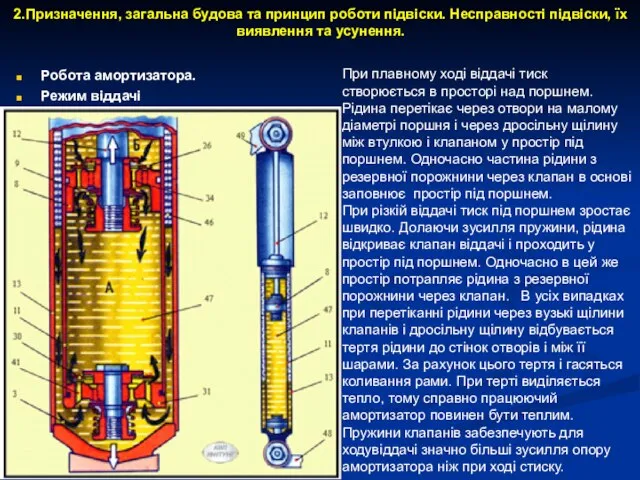

- 36. 2.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та усунення. Робота амортизатора. Режим

- 37. 3. Пневматичні шини, їх маркування та експлуатація. Колесо автомобіля Колеса із шинами призначені для здійснення зв’язку

- 38. 3. Пневматичні шини, їх маркування та експлуатація. Класифікація пневматичних шин. Шини характеризуються за: -призначенням; У залежності

- 39. 3. Пневматичні шини, їх маркування та експлуатація. -формою; У залежності від форми профілю, тобто від величини

- 40. 3. Пневматичні шини, їх маркування та експлуатація. -конструкцією. У залежності від конструкції розрізняють наступні типи шин:

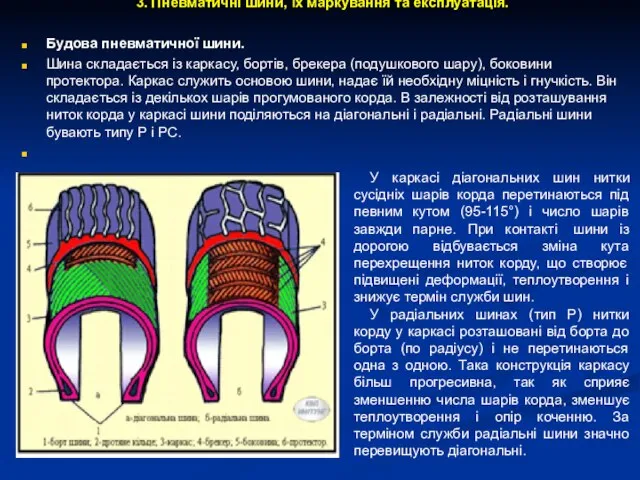

- 41. 3. Пневматичні шини, їх маркування та експлуатація. Будова пневматичної шини. Шина складається із каркасу, бортів, брекера

- 42. 3. Пневматичні шини, їх маркування та експлуатація. Борта шини. Борти служать для кріплення шини на ободі

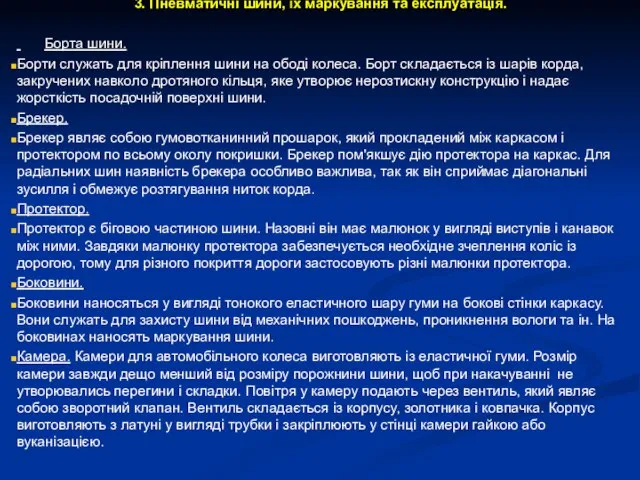

- 43. 3. Пневматичні шини, їх маркування та експлуатація. Шини РС мають радіальне розташування ниток корда, за будовою

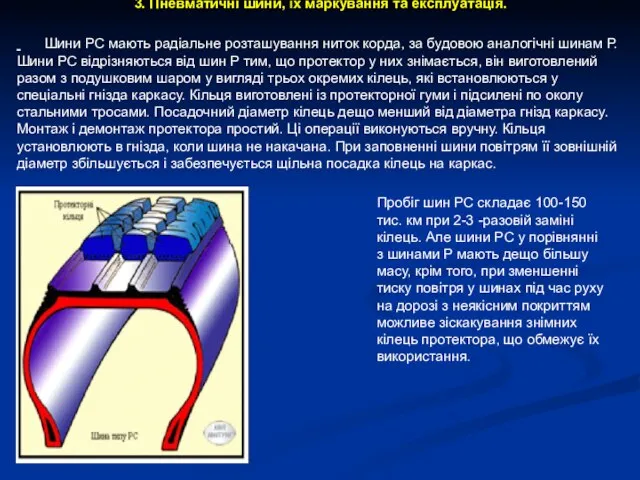

- 44. 3. Пневматичні шини, їх маркування та експлуатація. Основні розміри шини. Розміри шини проставляються на боковій поверхні.

- 45. 3. Пневматичні шини, їх маркування та експлуатація. Позначення шини. Позначення шини - це умовне позначення, яке

- 46. 4. Призначення, загальна будова та принцип роботи механізмів рульового керування. Несправності механізмів рульового керування, їх виявлення

- 47. 4. Призначення, загальна будова та принцип роботи механізмів рульового керування. Несправності механізмів рульового керування, їх виявлення

- 48. 4. Призначення, загальна будова та принцип роботи механізмів рульового керування. Несправності механізмів рульового керування, їх виявлення

- 49. 4. Призначення, загальна будова та принцип роботи механізмів рульового керування. Несправності механізмів рульового керування, їх виявлення

- 50. . 5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з

- 51. . 5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з

- 52. . 5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з

- 53. Робота, яка витрачається водієм на гальмування, залежить від зусилля, яке прикладається водієм до педалі, і від

- 54. Класифікація гальмових систем. Гальмівні системи класифікуються за наступними основними ознаками: - за способом управління; За способом

- 55. Гальмове зусилля може створюватись водієм (гальмо з безпосереднім керуванням), підсилювачем, компресором або електричним струмом. Гальма з

- 56. Загальна будова гальмівної системи з гідравлічним приводом. У загальному вигляді гальмівна система складається з гальмових механізмів

- 57. 5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з гідравлічним

- 58. 5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з гідравлічним

- 59. Ретардер Ретардером називається друга додаткова (крім звичайної) гальмівна система, що встановлюється для більшої надійності у вантажному

- 60. Електродинамічний ретардер - здоровенна «кастрюля», розташована «під черевом» вантажівки. По суті, це електродвигун, де статор нерухомо

- 61. . . 5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система

- 62. . 5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з

- 63. Антиблокувальна система (АБС), — система, що запобігає блокуванню коліс транспортного засобу при гальмуванні. Основне призначення системи

- 64. Справа в тому, що заблоковані колеса, ковзаючи, позбавляють водія можливості маневрувати – автомобіль буде тупо їхати

- 65. . 5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з

- 66. . 5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з

- 67. Водій, виїжджаючи на лінію, повинен пам'ятати, що гальма - це одна з систем, що забезпечують надійність

- 68. Негерметичність в з'єднаннях виявляють зниження тиску повітря при непрацюючому двигуні в системі з пневматичним приводом, "течку

- 69. На пів обороту відвернути перепускний клапан, після чого помічник повинен декілька разів швидко натиснути педаль, відпускаючи

- 70. Масло на гальмівні колодки і в гальмівні барабани може попадати через несправний сальник. Такий сальник слід

- 71. Заїдання гальм може бути через поломки стяжних пружин тормозної колодки, обриву накладок гальмівних колодок, накладок примерзання

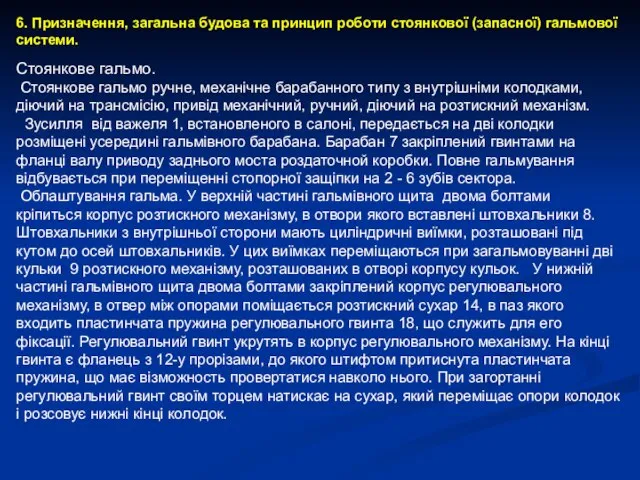

- 72. 6. Призначення, загальна будова та принцип роботи стоянкової (запасної) гальмової системи. Стоянкове гальмо. Стоянкове гальмо ручне,

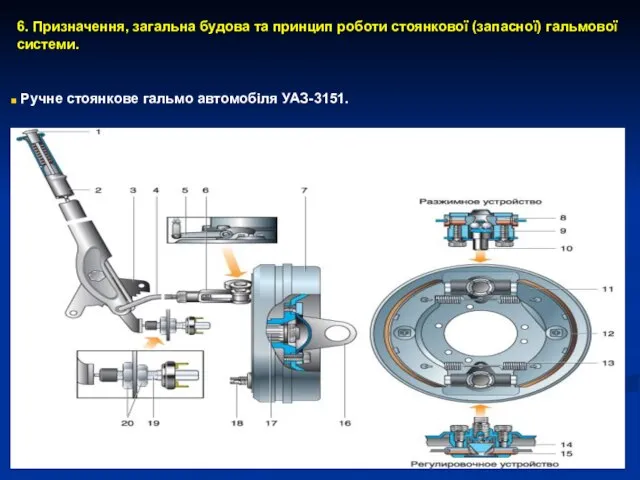

- 73. Ручне стоянкове гальмо автомобіля УАЗ-3151. 6. Призначення, загальна будова та принцип роботи стоянкової (запасної) гальмової системи.

- 74. Питання для самоконтролю: 1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична коробки

- 76. Скачать презентацию

Слайд 2

МЕТА ЗАНЯТТЯ:

1. Вивчити:

-призначення, загальну будову та принцип роботи трансмісії.

МЕТА ЗАНЯТТЯ:

1. Вивчити:

-призначення, загальну будову та принцип роботи трансмісії.

- призначення, загальну будову та принцип роботи підвіски. Несправності підвіски, їх виявлення та усунення;

- пневматичні шини, їх маркування та порядок експлуатації;

- призначення, загальну будову та принцип роботи механізмів рульового керування. Несправності механізмів рульового керування, їх виявлення та усунення.;

- призначення, загальну будову та принцип роботи гальмівної системи та її механізмів. Гальмівна система з гідравлічним та пневматичним приводом. Ретардери. Антиблокувальні системи коліс. Рідини, що використовуються в роботі гідравлічного приводу гальм, їх властивості. Несправності гальмівної системи, їх виявлення та усунення;

-призначення, загальну будову та принцип роботи стоянкової (запасної) гальмівної системи.

2. Прищеплювати любов і повагу до автомобільної техніки.

3. Виховувати почуття відповідальності за стан автомобільної техніки.

Слайд 4Навчальні питання:

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та

Навчальні питання:

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та

2.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та усунення

3. Пневматичні шини, їх маркування та експлуатація.

4. Призначення, загальна будова та принцип роботи механізмів рульового керування. Несправності механізмів рульового керування, їх виявлення та усунення

5. Призначення, загальна будова та принцип роботи гальмівної системи та її механізмів. Гальмова система з гідравлічним та пневматичним приводом. Ретардери. Антиблокувальні системи коліс. Рідини, що використовуються в роботі гідравлічного приводу гальм, їх властивості. Несправності гальмової системи, їх виявлення та усунення.

6. Призначення, загальна будова та принцип роботи стоянкової (запасної) гальмової системи

Слайд 51. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

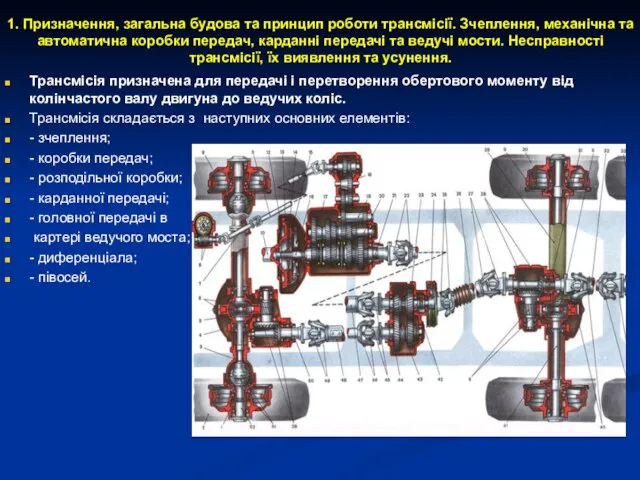

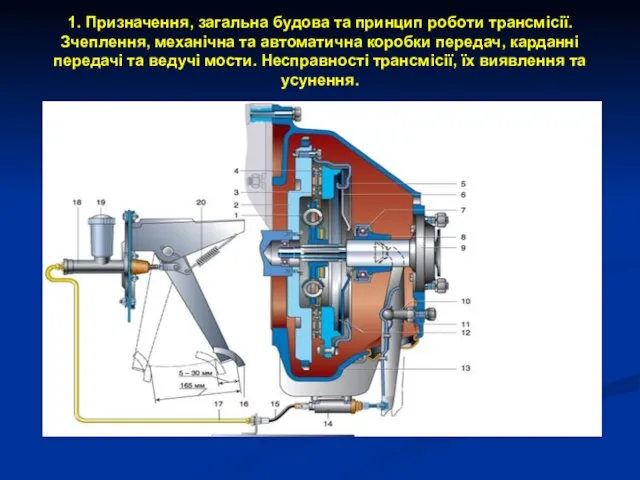

Трансмісія призначена для передачі і перетворення обертового моменту від колінчастого валу двигуна до ведучих коліс.

Трансмісія складається з наступних основних елементів:

- зчеплення;

- коробки передач;

- розподільної коробки;

- карданної передачі;

- головної передачі в

картері ведучого моста;

- диференціала;

- півосей.

Слайд 61. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

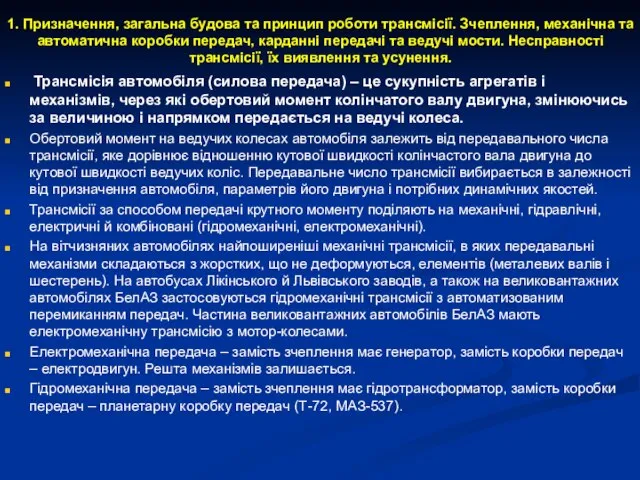

Трансмісія автомобіля (силова передача) – це сукупність агрегатів і механізмів, через які обертовий момент колінчатого валу двигуна, змінюючись за величиною і напрямком передається на ведучі колеса.

Обертовий момент на ведучих колесах автомобіля залежить від передавального числа трансмісії, яке дорівнює відношенню кутової швидкості колінчастого вала двигуна до кутової швидкості ведучих коліс. Передавальне число трансмісії вибирається в залежності від призначення автомобіля, параметрів його двигуна і потрібних динамічних якостей.

Трансмісії за способом передачі крутного моменту поділяють на механічні, гідравлічні, електричні й комбіновані (гідромеханічні, електромеханічні).

На вітчизняних автомобілях найпоширеніші механічні трансмісії, в яких передавальні механізми складаються з жорстких, що не деформуються, елементів (металевих валів і шестерень). На автобусах Лікінського й Львівського заводів, а також на великовантажних автомобілях БелАЗ застосовуються гідромеханічні трансмісії з автоматизованим перемиканням передач. Частина великовантажних автомобілів БелАЗ мають електромеханічну трансмісію з мотор-колесами.

Електромеханічна передача – замість зчеплення має генератор, замість коробки передач – електродвигун. Решта механізмів залишається.

Гідромеханічна передача – замість зчеплення має гідротрансформатор, замість коробки передач – планетарну коробку передач (Т-72, МАЗ-537).

Слайд 71. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

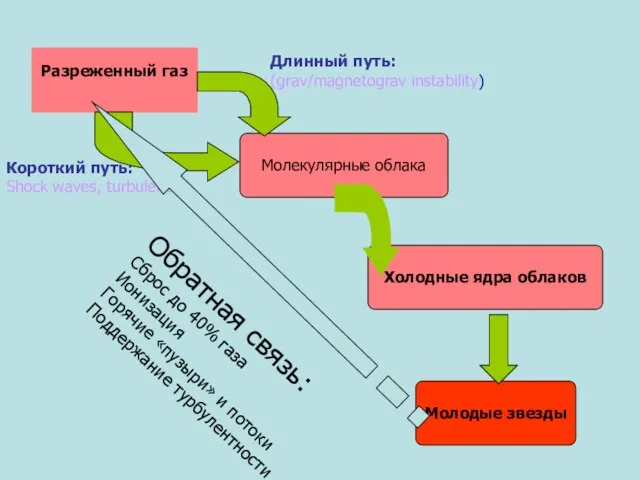

Гідрооб’ємні й електричні трансмісії мають однакові схеми.

Гідрооб’ємні – насос, з’єднаний трубопроводами з гідромоторами, встановленими у ведучих колесах автомобіля.

Електричні – генератор, струм від якого поступає до електродвигунів із колесами.

Трансмісія характеризується колісною формулою. Наприклад: УАЗ-3151(4х4), ГАЗ-66 (4х4). ЗІЛ-130 (4х2), ЗІЛ-131 (6х6), Перше число означає загальну кількість коліс. Друге число – число ведучих коліс. Під колесом у цьому випадку розуміється опора незалежно від кількості шин на ній.

Автомобілі з механічною трансмісією й колісною формулою 4х2 (ЗІЛ-130, МАЗ-5335, ГАЗ-24…) найчастіше мають переднє розташування двигуна, задні ведучі колеса й центральне розміщення агрегатів трансмісії. Тут двигун, зчеплення й коробка передач об`єднані в один блок і утворюють силовий агрегат. Обертовий момент від коробки передач передається карданною передачею на ведучий задній міст.

Слайд 81. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

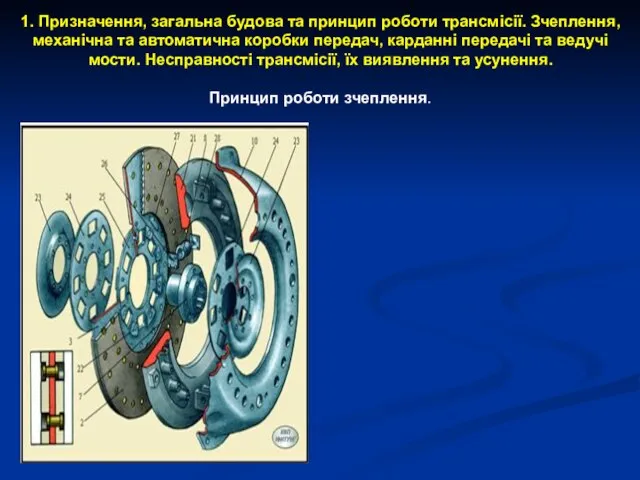

Зчеплення – призначене для тимчасового від`єднання двигуна від трансмісії і повільного з`єднання їх знову, а також для захисту двигуна і трансмісії від перенавантаження.

Тимчасово роз’єднати двигун від трансмісії потрібно при рушанні з місця, перемиканні передач, різкому гальмуванні. Після кожного роз’єднання двигун і трансмісія повинні плавно з’єднатись.

Принцип роботи заснований на використанні сил тертя, які виникають між дисками.

За числом ведучих дисків зчеплення ділять на однодискове, дводискове, багатодискове.

Слайд 91. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

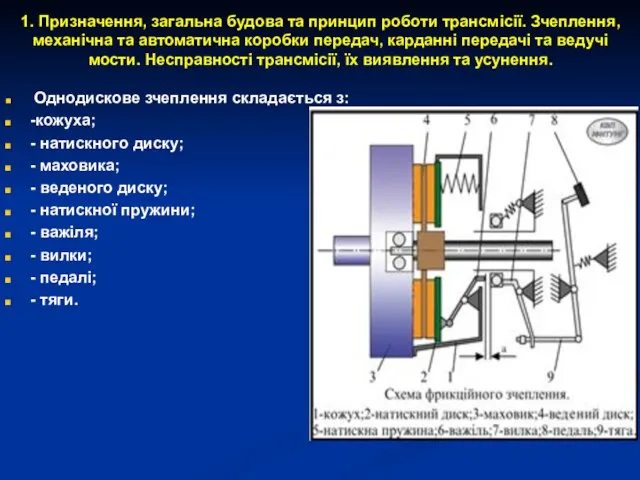

Однодискове зчеплення складається з:

-кожуха;

- натискного диску;

- маховика;

- веденого диску;

- натискної пружини;

- важіля;

- вилки;

- педалі;

- тяги.

Слайд 101. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

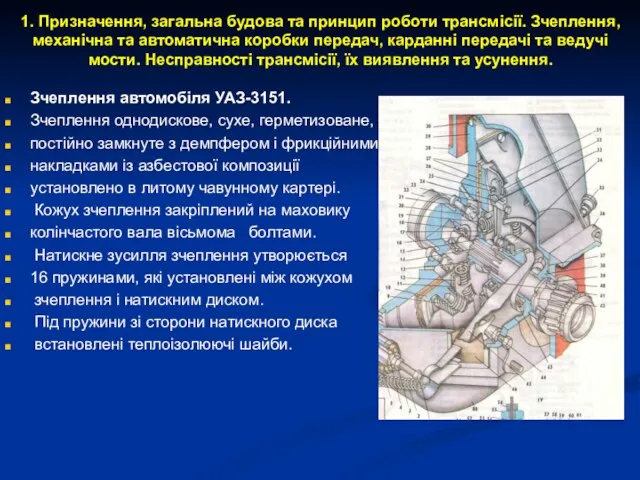

Зчеплення автомобіля УАЗ-3151.

Зчеплення однодискове, сухе, герметизоване,

постійно замкнуте з демпфером і фрикційними

накладками із азбестової композиції

установлено в литому чавунному картері.

Кожух зчеплення закріплений на маховику

колінчастого вала вісьмома болтами.

Натискне зусилля зчеплення утворюється

16 пружинами, які установлені між кожухом

зчеплення і натискним диском.

Під пружини зі сторони натискного диска

встановлені теплоізолюючі шайби.

Слайд 111. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

Слайд 121. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

Принцип роботи зчеплення.

Слайд 131. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

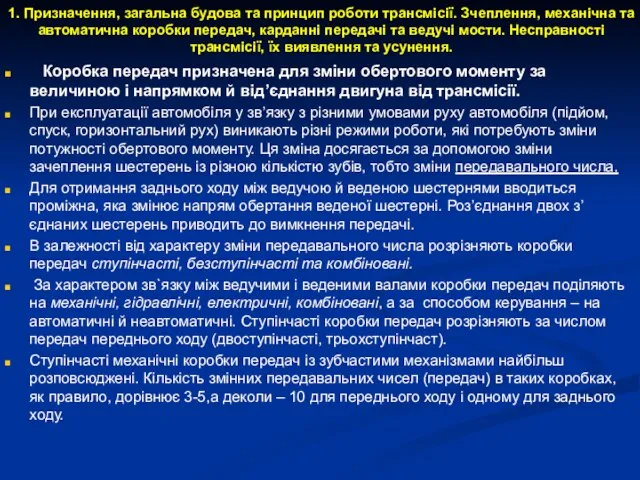

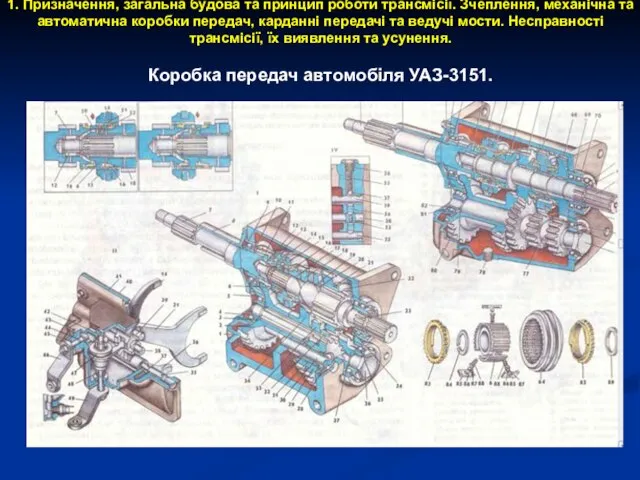

Коробка передач призначена для зміни обертового моменту за величиною і напрямком й від’єднання двигуна від трансмісії.

При експлуатації автомобіля у зв’язку з різними умовами руху автомобіля (підйом, спуск, горизонтальний рух) виникають різні режими роботи, які потребують зміни потужності обертового моменту. Ця зміна досягається за допомогою зміни зачеплення шестерень із різною кількістю зубів, тобто зміни передавального числа.

Для отримання заднього ходу між ведучою й веденою шестернями вводиться проміжна, яка змінює напрям обертання веденої шестерні. Роз’єднання двох з’єднаних шестерень приводить до вимкнення передачі.

В залежності від характеру зміни передавального числа розрізняють коробки передач ступінчасті, безступінчасті та комбіновані.

За характером зв`язку між ведучими і веденими валами коробки передач поділяють на механічні, гідравлічні, електричні, комбіновані, а за способом керування – на автоматичні й неавтоматичні. Ступінчасті коробки передач розрізняють за числом передач переднього ходу (двоступінчасті, трьохступінчаст).

Ступінчасті механічні коробки передач із зубчастими механізмами найбільш розповсюджені. Кількість змінних передавальних чисел (передач) в таких коробках, як правило, дорівнює 3-5,а деколи – 10 для переднього ходу і одному для заднього ходу.

Слайд 141. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

Чим більша кількість передач, тим ефективніше використовується потужність двигуна і вища паливна економність, але це, у свою чергу, ускладнює конструкцію коробки передач і створює певні труднощі в правильному виборі необхідної передачі у відповідності до умов руху.

Слайд 151. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

Слайд 161. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

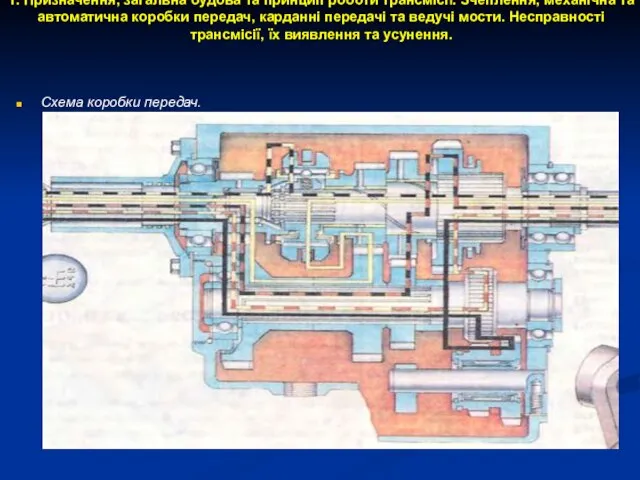

Схема коробки передач.

Слайд 171. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

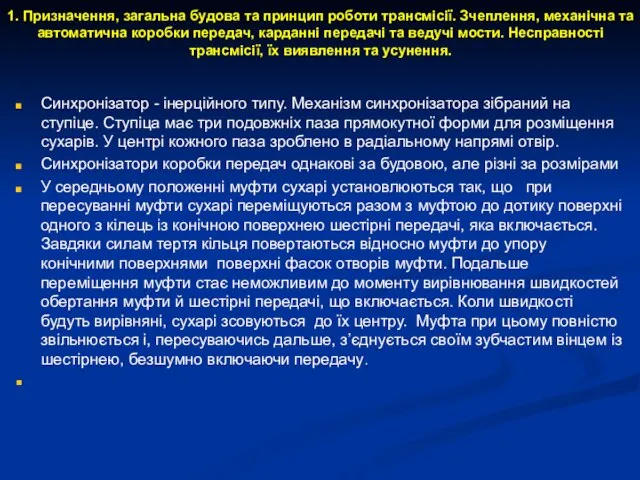

Синхронізатор - інерційного типу. Механізм синхронізатора зібраний на ступіце. Ступіца має три подовжніх паза прямокутної форми для розміщення сухарів. У центрі кожного паза зроблено в радіальному напрямі отвір.

Синхронізатори коробки передач однакові за будовою, але різні за розмірами

У середньому положенні муфти сухарі установлюються так, що при пересуванні муфти сухарі переміщуються разом з муфтою до дотику поверхні одного з кілець із конічною поверхнею шестірні передачі, яка включається. Завдяки силам тертя кільця повертаються відносно муфти до упору конічними поверхнями поверхні фасок отворів муфти. Подальше переміщення муфти стає неможливим до моменту вирівнювання швидкостей обертання муфти й шестірні передачі, що включається. Коли швидкості будуть вирівняні, сухарі зсовуються до їх центру. Муфта при цьому повністю звільнюється і, пересуваючись дальше, з’єднується своїм зубчастим вінцем із шестірнею, безшумно включаючи передачу.

Слайд 181. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

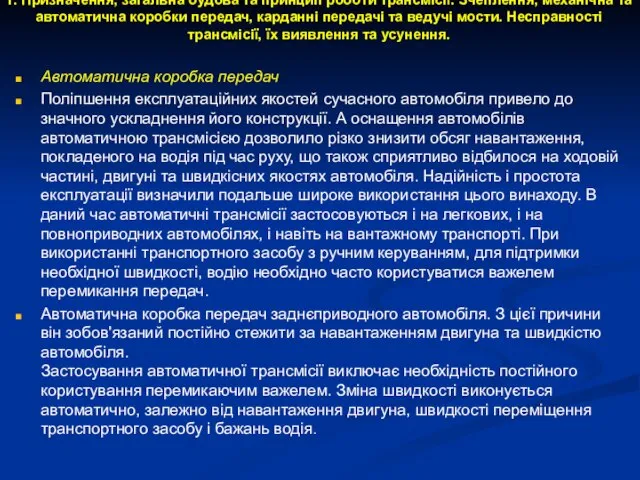

Автоматична коробка передач

Поліпшення експлуатаційних якостей сучасного автомобіля привело до значного ускладнення його конструкції. А оснащення автомобілів автоматичною трансмісією дозволило різко знизити обсяг навантаження, покладеного на водія під час руху, що також сприятливо відбилося на ходовій частині, двигуні та швидкісних якостях автомобіля. Надійність і простота експлуатації визначили подальше широке використання цього винаходу. В даний час автоматичні трансмісії застосовуються і на легкових, і на повноприводних автомобілях, і навіть на вантажному транспорті. При використанні транспортного засобу з ручним керуванням, для підтримки необхідної швидкості, водію необхідно часто користуватися важелем перемикання передач.

Автоматична коробка передач заднєприводного автомобіля. З цієї причини він зобов'язаний постійно стежити за навантаженням двигуна та швидкістю автомобіля.

Застосування автоматичної трансмісії виключає необхідність постійного користування перемикаючим важелем. Зміна швидкості виконується автоматично, залежно від навантаження двигуна, швидкості переміщення транспортного засобу і бажань водія.

Слайд 191. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

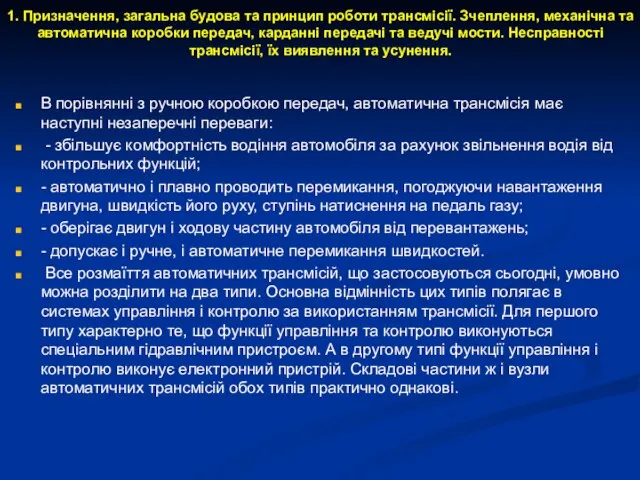

В порівнянні з ручною коробкою передач, автоматична трансмісія має наступні незаперечні переваги:

- збільшує комфортність водіння автомобіля за рахунок звільнення водія від контрольних функцій;

- автоматично і плавно проводить перемикання, погоджуючи навантаження двигуна, швидкість його руху, ступінь натиснення на педаль газу;

- оберігає двигун і ходову частину автомобіля від перевантажень;

- допускає і ручне, і автоматичне перемикання швидкостей.

Все розмаїття автоматичних трансмісій, що застосовуються сьогодні, умовно можна розділити на два типи. Основна відмінність цих типів полягає в системах управління і контролю за використанням трансмісії. Для першого типу характерно те, що функції управління та контролю виконуються спеціальним гідравлічним пристроєм. А в другому типі функції управління і контролю виконує електронний пристрій. Складові частини ж і вузли автоматичних трансмісій обох типів практично однакові.

Слайд 201. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

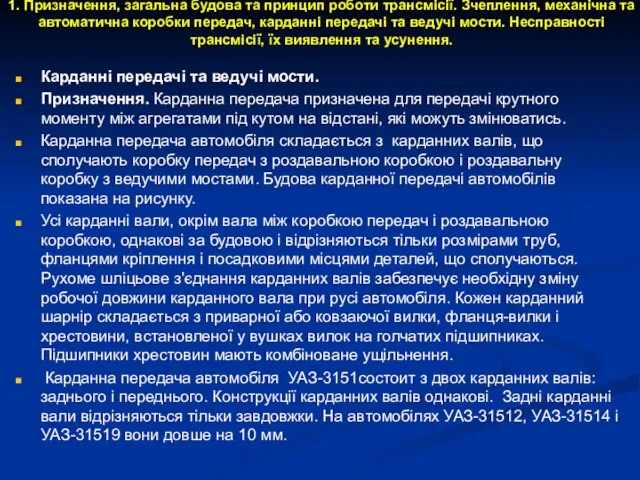

Карданні передачі та ведучі мости.

Призначення. Карданна передача призначена для передачі крутного моменту між агрегатами під кутом на відстані, які можуть змінюватись.

Карданна передача автомобіля складається з карданних валів, що сполучають коробку передач з роздавальною коробкою і роздавальну коробку з ведучими мостами. Будова карданної передачі автомобілів показана на рисунку.

Усі карданні вали, окрім вала між коробкою передач і роздавальною коробкою, однакові за будовою і відрізняються тільки розмірами труб, фланцями кріплення і посадковими місцями деталей, що сполучаються. Рухоме шліцьове з'єднання карданних валів забезпечує необхідну зміну робочої довжини карданного вала при русі автомобіля. Кожен карданний шарнір складається з приварної або ковзаючої вилки, фланця-вилки і хрестовини, встановленої у вушках вилок на голчатих підшипниках. Підшипники хрестовин мають комбіноване ущільнення.

Карданна передача автомобіля УАЗ-3151состоит з двох карданних валів: заднього і переднього. Конструкції карданних валів однакові. Задні карданні вали відрізняються тільки завдовжки. На автомобілях УАЗ-31512, УАЗ-31514 і УАЗ-31519 вони довше на 10 мм.

Слайд 211. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

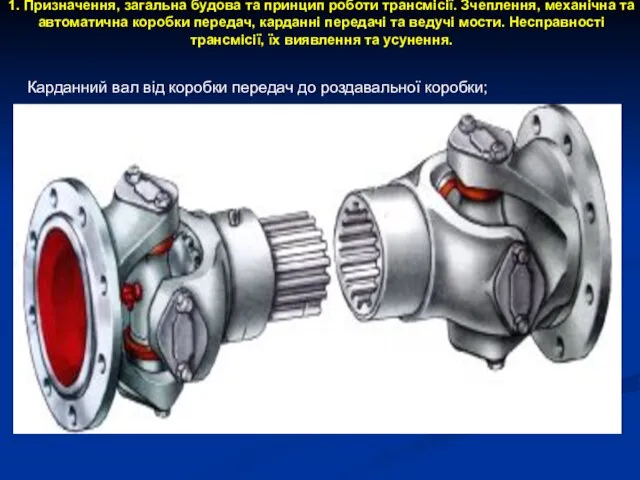

Карданний вал від коробки передач до роздавальної коробки;

Слайд 221. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

Карданна передача УАЗ-315

1 – фланець; 2 - хрестовина переднього шарніра; 3 - ковзаюча вилка;

4 - прес-масельничка; 5 - шліцьовий кінець валу; 6 - обойма ;

7. 10 - сталеві кільця; 8 - повстяне кільце. 9 - гумове кільце; 11 вал;

12 - пластина балансування; 13 - вилка заднього шарніра; 14 -хрестовина заднього шарніра; 15 –фланець.

Слайд 231. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

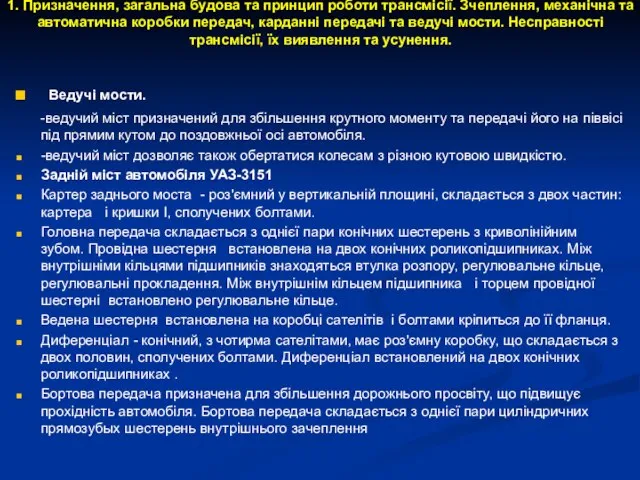

Ведучі мости.

-ведучий міст призначений для збільшення крутного моменту та передачі його на піввісі під прямим кутом до поздовжньої осі автомобіля.

-ведучий міст дозволяє також обертатися колесам з різною кутовою швидкістю.

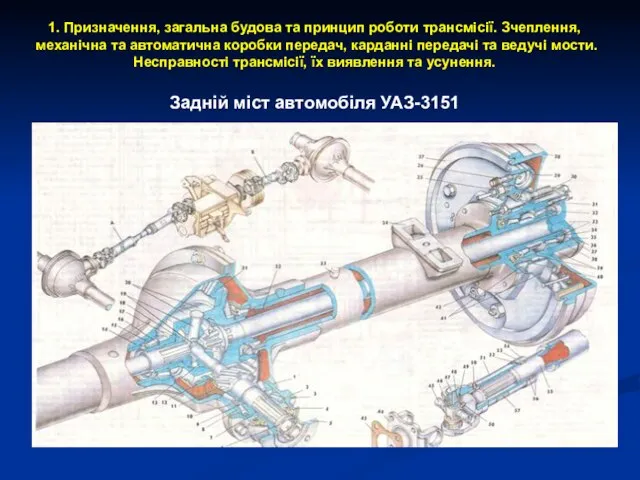

Задній міст автомобіля УАЗ-3151

Картер заднього моста - роз'ємний у вертикальній площині, складається з двох частин: картера і кришки I, сполучених болтами.

Головна передача складається з однієї пари конічних шестерень з криволінійним зубом. Провідна шестерня встановлена на двох конічних роликопідшипниках. Між внутрішніми кільцями підшипників знаходяться втулка розпору, регулювальне кільце, регулювальні прокладення. Між внутрішнім кільцем підшипника і торцем провідної шестерні встановлено регулювальне кільце.

Ведена шестерня встановлена на коробці сателітів і болтами кріпиться до її фланця.

Диференціал - конічний, з чотирма сателітами, має роз'ємну коробку, що складається з двох половин, сполучених болтами. Диференціал встановлений на двох конічних роликопідшипниках .

Бортова передача призначена для збільшення дорожнього просвіту, що підвищує прохідність автомобіля. Бортова передача складається з однієї пари циліндричних прямозубых шестерень внутрішнього зачеплення

Слайд 24

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

Слайд 25

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

Задній міст, одноступінчатий з роз'ємним у вертикальній площині картером.

Головна передача - пара конічних шестерень із спіральними зубами.

Передатне число головної передачі - 4,625

Диференціал конічний, з чотирма сателітами.

Півосі фланцеві, повністю розвантажені.

Передача штовхаючих зусиль і сприйняття реактивного моменту ведучого моста, ресорами.

Заправна місткість картера, 0,85 л. Олія ТСП-15К (ТАП-15В, ТАД-17И)

Регулювання підшипників провідної шестерні головної передачі робити шляхом підбору регулювального кільця і прокладення і затягуванням гайки.

Слайд 26

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

Передний міст автомобіля УАЗ-3151

Передній ведучий міст одноступінчатий з роз'ємним у вертикальній площині картера.

Головна передача конічна з криволінійними зубами зубчастих коліс

Передатне число головної передачі - 4,625

Диференціал –конічний , з чотирма сателітами

Шарніри поворотних кулаків постійної кутової швидкості, кулькові

Установка передніх коліс : кут розвалу 1*30‘, кут подовжнього нахилу шквореня - 3«, кут поперечного нахилу шквореня - 5*30'

Сходження коліс, мм 1,5 - 3,0

Передача штовхаючих зусиль і сприйняття реактивного моменту переднего ведучього моста, ресорами.

Заправна місткість картера моста, 0,85л. Олія ТСп-15К (ТАП-15В, ТАД-17И )

Слайд 271. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

Неповне включення або виключення зчеплення

При неповному включенні зчеплення крутний момент від колінчастого вала двигуна не повністю передається до ведучих коліс автомобіля. Зі збільшенням частоти обертання колінчастого вала двигуна автомобіль рухається ривками. У кабіні при цьому відчувається запах горілих фрикційних накладок відомих дисків зчеплення. Пробуксовування дисків зчеплення може відбуватися через відсутність зазору між підшипником муфти і завзятим кільцем зчеплення при відпущеної педалі, внаслідок чого нажимний диск не повністю притискається до веденого диску.

Для усунення цієї несправності необхідно перевірити і відрегулювати вільний хід муфти вимикання зчеплення. Також можливо замаслювання дисків зчеплення. Ця несправність виникає при надмірному змазуванні підшипника муфти вимикання зчеплення, а також при течі масла з двигуна або коробки передач. У цьому випадку тертя дисків різко зменшується і диски прослизають. Зчеплення потрібно розібрати, диски ретельно промити, а фрикційні накладки зачистити сталевою щіткою, течі масла усунути. Причиною неповного включення зчеплення може бути також знос фрикційних накладок, поломка або ослаблення натискних пружин. Якщо знос накладок невеликий, несправність усувають регулюванням вільного ходу педалі зчеплення. При великому зносі накладок необхідно їх замінити.

Слайд 281. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

1. Призначення, загальна будова та принцип роботи трансмісії. Зчеплення, механічна та автоматична

Несправні натискні пружини зчеплення замінюють. Неповне вимикання зчеплення викликає утруднене перемикання передач, що супроводжується ударами муфт зубчастих коліс і синхронізаторів коробки передач. Така несправність зчеплення може виникнути внаслідок великого зазору між підшипником муфти виключення і завзятим кільцем, що усувається регулюванням вільного ходу муфти вимикання зчеплення. Причиною неповного виключення можуть бути перекіс або викривлення веденого диска, неоднаковий зазор між дисками.

Неповне вимикання зчеплення найчастіше виникає при перегріві зчеплення після пробуксовки і усувається заміною пошкоджених дисків. При руйнуванні фрикційних накладок вони заклинюють між веденим і провідним дисками і не дозволяють повністю виключити зчеплення. У цьому випадку його необхідно розібрати і замінити накладки. Якщо при вимиканні зчеплення нажимний диск продовжує частково притискатися до веденого диска, потрібно відрегулювати положення важелів виключення зчеплення. При попаданні повітря в гідросистему або витоку робочої рідини необхідно прокачати систему і перевірити повний хід важеля вимикання зчеплення.

2. Різке включення зчеплення.

Різке включення зчеплення супроводжується ривком автомобіля при рушанні з місця. Така несправність може бути у випадку заїдання муфти виключення зчеплення на кришці підшипника первинного вала, тобто при відпуску педалі зчеплення муфта пересувається по кришці нерівномірно (спочатку заїдає, а потім різко переміщається). Різке включення зчеплення може бути викликано також викривленням дисків. Для усунення зазначених несправностей необхідно замінити відповідні деталі.

Слайд 292.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та

2.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та

Підвіска призначена для пом’якшення й поглинання поштовхів і ударів, які виникають при русі автомобіля по нерівній дорозі.

Підвіска здійснює пружне з’єднання рами автомобіля з мостами, передає сили від рами на осі і гасить коливання кузова.

Підвіски можуть бути: залежні, незалежні, ресорні, пружинні, торсійні і пневматичні. На автомобілях застосовується залежна підвіска (УАЗ-3151, ГАЗ-66, ГАЗ-65, ЗІЛ-131, УРАЛ-4320, КАМАЗ,…). При залежній підвісці під час наїзду на перешкоду одного колеса, нахиляється і вся вісь разом з кузовом, а при незалежній - тільки те колесо яке наїхало на перешкоду, так як вісь робиться розрізною (БТР).

Підвіска автомобіля УАЗ-3151.

Підвіска автомобіля складається з чотирьох подовжніх напівеліптичних ресор, працюючих спільно з чотирма телескопічними гідравлічними амортизаторами. Передні і задні амортизатори однакові по конструкції і взаємозамінні.

Ресора передньої підвіски складається з восьми листів. Листи стягнуті центровим болтом і фіксуються поперечному напрямі хомутами. До переднього моста ресора кріпиться за допомогою 2-х стремянок. Стремянкі необхідно надійно закріплювати гайками.

Найбільше переміщення моста вгору обмежується гумовим буфером 3.

Слайд 302.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та

2.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та

Підвіска складається з трьох механізмів:

-пружного;

Пружний механізм – призначений для зменшення динамічних навантажень при русі по нерівній дорозі, покращує умови руху і забезпечує збереження вантажу. До пружних механізмів можна віднести:

- листові ресори;

- торсіони;

- пружини;

- пневматичні елементи;

гумові та гідропневматичні елементи.

- напрямного

Слайд 312.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та

2.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та

Напрямний механізм – забезпечує вертикальне переміщення осі відносно кузова і запобігає коливанню осі в повздовжньому й поперечному напрямі. До нього можна віднести ресори, які одночасно виконують функції пружного й напрямного механізму. Кінці ресори шарнірно з’єднуються з рамою. Передні – закріплюють за допомогою кільця, а задні роблять рухомими.

-гасильного.

Гасильний механізм призначений для гасіння коливань кузова і коліс, які виникають при їзді по нерівній дорозі. Ці коливання гасяться амортизатором, який перетворює механічну енергію коливання у теплову і розсіює її у навколишнє середовище. Це здійснюється за рахунок перегону рідини з одного об’єму амортизатора у другий через малі прохідні отвори.

На автомобілях розрізняють передню підвіску, що зв'язує передній міст із рамою, і задню підвіску, що зв'язує задній міст або одночасно середній і задній мости з рамою.

Підвіска автомобіля УАЗ-3151.

Підвіска автомобіля УАЗ-3151 – залежна, з листовими ресорами переднього й заднього мостів.

Листові ресори знайшли широке застосування, так як, крім пружного зв’язку між рамою й колесами, можуть забезпечувати передавання на раму штовхального і гальмівного зусилля, а також моментів, які діють на колеса. Листова ресора являє собою пружну балку, яка зібрана з окремих сталевих листів різної довжини. Під дією навантаження ресора прогинається і її листи ковзають один відносно іншого. Тертя, яке при цьому виникає, здатне до погашення коливань тієї частини автомобіля, яка знаходиться під ресорами.

Слайд 322.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та

2.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та

Передня підвіска автомобіля УАЗ-3151.

Слайд 332.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та

2.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та

Підвіска автомобіля складається з чотирьох подовжніх напівеліптичних ресор, працюючих спільно з чотирма телескопічними гідравлічними амортизаторами. Передні і задні амортизатори однакові по конструкції і взаємозамінні.

Ресора передньої підвіски складається з восьми листів. Листи стягнуті центровим болтом і фіксуються поперечному напрямі хомутами. До переднього моста ресора кріпиться за допомогою 2-х стремянок. Стремянкі необхідно надійно закріплювати гайками.

Найбільше переміщення моста вгору обмежується гумовим буфером.

Підвіска передня залежна, з листовими ресорами переднього й заднього мостів на двох подовжніх напівеліптичних ресорах, працюючих спільно з двома амортизаторами. Кінці ресор кріпляться за допомогою пальців з гумовими втулками.

У передній підвісці автомобіля застосована листова ресора, яка зібрана із 8 листів різної довжини. Передній кінець ресори за допомогою гумових втулок встановлюється на нерухомій осі.

Задній кінець за допомогою сережки і гумових втулок встановлений шарнірно. Гайки затягувати до упору зовнішньої щоки сережки в заплечики пальців. Амортизатори задній підвіски кріпляться шарнірно через кронштейни до рами і кронштейни до заднього моста. Шарніри задніх амортизаторів уніфіковані з верхніми шарнірами передніх амортизаторів.

Від зміщення ресора утримується спеціальними виступами на корінному листі й підкладці. У вушко напресована втулка з термічно обробленого ковкого чавуна. Ресора середньою частиною прикріплена стрем’янкою до балки моста. Гумовий буфер пом’якшує удари ресори об раму.

Слайд 342.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та

2.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та

Амортизатор.

Амортизатори служать для швидкого гасіння коливань рами.

В автомобіля УАЗ-3151 для ефективного гасіння коливань корпуса й коліс застосовують гідравлічні телескопічні амортизатори двосторонньої дії.

На окремі автомобілі УАЗ-31512 може встановлюватися передня пружинна підвіска комплектно із задньою підвіскою на малолистових ресорах. У позначенні таких автомобілів вказується додатковий індекс *10* (приклад УАЗ-31512-10, УАЗ-31514-10). Експлуатація пружинної підвіски з несправними амортизаторами або при їх відсутності не допускається

Принцип роботи гідравлічного амортизатора полягає в тому, що енергія коливального руху корпусу машини перетворюється в тепло внаслідок тертя рідини при перетіканні її через калібровані отвори з однієї порожнини у іншу. Рідина проходить через ці отвори при переміщенні корпусу машини відносно коліс. При цьому повний цикл коливання складається із двох періодів: наближення коліс і корпусу машини (хід стиску ресор) і їх віддалення (хід віддачі ресор).

В підвісці установлені амортизатори двосторонньої дії, їх гідравлічний опір різний – при ході стиску він у два-три рази менший ніж при ході віддачі. Наявність амортизаторів дозволяє швидко гасити коливання, які виникають при проїзді окремих нерівностей, а при проїзді декількох нерівностей не супроводжується значним коливанням корпусу й легко переноситься водієм і пасажирами (екіпажем).

Слайд 352.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та

2.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та

Робота амортизатора.

Режим стиску

При плавному стиску поршень переміщується вниз, під ним створюється тиск, за рахунок чого відкривається клапан на поршні й рідина перетікає в простір над поршнем. Уся рідина з-під поршня не може перетекти в простір над поршнем, так як частину об'єму вище поршня займає шток. Тому частина рідини через привідкритий клапан стиску перетікає в резервну порожнину.

При різкому стиску під поршнем створюється більший тиск, клапан стиску відкривається на більшу величину. Рідина перетікає через клапани у простір над поршнем і у резервну порожнину.

Слайд 362.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та

2.Призначення, загальна будова та принцип роботи підвіски. Несправності підвіски, їх виявлення та

Робота амортизатора.

Режим віддачі

При плавному ході віддачі тиск створюється в просторі над поршнем. Рідина перетікає через отвори на малому діаметрі поршня і через дросільну щілину між втулкою і клапаном у простір під поршнем. Одночасно частина рідини з резервної порожнини через клапан в основі заповнює простір під поршнем.

При різкій віддачі тиск під поршнем зростає швидко. Долаючи зусилля пружини, рідина відкриває клапан віддачі і проходить у простір під поршнем. Одночасно в цей же простір потрапляє рідина з резервної порожнини через клапан. В усіх випадках при перетіканні рідини через вузькі щілини клапанів і дросільну щілину відбувається тертя рідини до стінок отворів і між її шарами. За рахунок цього тертя і гасяться коливання рами. При терті виділяється тепло, тому справно працюючий амортизатор повинен бути теплим. Пружини клапанів забезпечують для ходувіддачі значно більші зусилля опору амортизатора ніж при ході стиску.

Слайд 373. Пневматичні шини, їх маркування та експлуатація.

Колесо автомобіля

Колеса із шинами призначені для

3. Пневматичні шини, їх маркування та експлуатація.

Колесо автомобіля

Колеса із шинами призначені для

Колеса поділяються на: ведучі і ведені, а виконуються дисковими і бездисковими.

Ведучі колеса перетворюють обертовий момент, що підводиться від двигуна в силу тяги, а свій обертовий рух - у поступальний рух автомобіля.

Ведені колеса сприймають штовхаючі зусилля від рами і перетворюють поступальний рух автомобіля у своє кочення.

В більшості випадків ведені колеса являються і керованими.

Автомобільне колесо складається із: маточини, диска, ободу, пневматичної шини й деталей кріплення шини.

Маточина обертається на цапфі на двох конічних підшипниках, які фіксуються гайками.

Диск і обод виготовляються штамповкою і зварені між собою в нерозбірну конструкцію. Диск закріплюється до шпильок маточини гайками з конічною поверхнею. У гайок лівого боку - ліва різьба, у гайок правого боку - права різьба.

Пневматична шина сприймає й передає різні навантаження: вантажні від автомобіля, ударні від дороги, обертові і гальмівні моменти, бокові - при поворотах і поперечних нахилах дороги.

Слайд 383. Пневматичні шини, їх маркування та експлуатація.

Класифікація пневматичних шин.

Шини характеризуються за:

-призначенням;

У

3. Пневматичні шини, їх маркування та експлуатація.

Класифікація пневматичних шин.

Шини характеризуються за:

-призначенням;

У

- для легкових автомобілів, малотонажних вантажівок, мікроавтобусів і автопричепів до них;

- для вантажних автомобілів, колісних тягачів, багатоосних шасі, автобусів і причепів до них;

- для великовантажних автомобілів, будівельних, дорожних і підйомно-транспортних машин;

- для тракторів і сільскогосподарських машин.

-принципом герметизації;

За принципом герметизації розрізняють типи:

- камерні:

- безкамерні.

У камерній шині повітряна порожнина утворюється камерою. Повітряна порожнина безкамерної шини утворюється шиною і ободом колеса.

Слайд 393. Пневматичні шини, їх маркування та експлуатація.

-формою;

У залежності від форми профілю,

3. Пневматичні шини, їх маркування та експлуатація.

-формою;

У залежності від форми профілю,

- шини звичайного (тороїдного) профілю (Н/В > 0.89);

- широкопрофільні шини (Н/В від 0.6 до 0.9);

- низькопрофільні шини (Н/В від 0.7 до 0.88);

- наднизькопрофільні (Н/В< 0.7);

- аркові шини (Н/В від 0.39 до 0.5);

- пневмокатки (Н/В від 0.25 до 0.39).

-габаритами;

У залежності від габаритів розрізняють шини:

-великогабаритні (з шириною профілю 350 мм, 14 дюймів і більше незалежно від посадочного діаметра);

- середньогабаритні (з шириною профілю від 200 до 350 мм або від 7 до 14 дюймів і посадочним діаметром не менше 457 мм або 18 дюймів);

- малогабаритні (з шириною профілю не більше 260 мм або до 10 дюймів і посадочним діаметром не більше 457 мм або 18 дюймів).

Слайд 403. Пневматичні шини, їх маркування та експлуатація.

-конструкцією.

У залежності від конструкції розрізняють

3. Пневматичні шини, їх маркування та експлуатація.

-конструкцією.

У залежності від конструкції розрізняють

- діагональні;

- радіальні типу Р і РС;

- з регульованим тиском;

- безкаркасні.

За експлуатаційним призначенням шини мають наступні види малюнків протектора:

- дорожній;

- універсальний;

- підвищеної проходимості;

- кар'єрний;

- зимовий.

У залежності від габаритів розрізняють шини:

-великогабаритні (з шириною профілю 350 мм, 14 дюймів і більше незалежно від посадочного діаметра);

- середньогабаритні (з шириною профілю від 200 до 350 мм або від 7 до 14 дюймів і посадочним діаметром не менше 457 мм або 18 дюймів);

- малогабаритні (з шириною профілю не більше 260 мм або до 10 дюймів і посадочним діаметром не більше 457 мм або 18 дюймів).

Слайд 413. Пневматичні шини, їх маркування та експлуатація.

Будова пневматичної шини.

Шина складається із каркасу,

3. Пневматичні шини, їх маркування та експлуатація.

Будова пневматичної шини.

Шина складається із каркасу,

У каркасі діагональних шин нитки сусідніх шарів корда перетинаються під певним кутом (95-115°) і число шарів завжди парне. При контакті шини із дорогою відбувається зміна кута перехрещення ниток корду, що створює підвищені деформації, теплоутворення і знижує термін служби шин.

У радіальних шинах (тип Р) нитки корду у каркасі розташовані від борта до борта (по радіусу) і не перетинаються одна з одною. Така конструкція каркасу більш прогресивна, так як сприяє зменшенню числа шарів корда, зменшує теплоутворення і опір коченню. За терміном служби радіальні шини значно перевищують діагональні.

Слайд 423. Пневматичні шини, їх маркування та експлуатація.

Борта шини.

Борти служать для

3. Пневматичні шини, їх маркування та експлуатація.

Борта шини.

Борти служать для

Брекер.

Брекер являє собою гумовотканинний прошарок, який прокладений між каркасом і протектором по всьому околу покришки. Брекер пом'якшує дію протектора на каркас. Для радіальних шин наявність брекера особливо важлива, так як він сприймає діагональні зусилля і обмежує розтягування ниток корда.

Протектор.

Протектор є біговою частиною шини. Назовні він має малюнок у вигляді виступів і канавок між ними. Завдяки малюнку протектора забезпечується необхідне зчеплення коліс із дорогою, тому для різного покриття дороги застосовують різні малюнки протектора.

Боковини.

Боковини наносяться у вигляді тонокого еластичного шару гуми на бокові стінки каркасу. Вони служать для захисту шини від механічних пошкоджень, проникнення вологи та ін. На боковинах наносять маркування шини.

Камера. Камери для автомобільного колеса виготовляють із еластичної гуми. Розмір камери завжди дещо менший від розміру порожнини шини, щоб при накачуванні не утворювались перегини і складки. Повітря у камеру подають через вентиль, який являє собою зворотний клапан. Вентиль складається із корпусу, золотника і ковпачка. Корпус виготовляють з латуні у вигляді трубки і закріплюють у стінці камери гайкою або вуканізацією.

Слайд 433. Пневматичні шини, їх маркування та експлуатація.

Шини РС мають радіальне розташування

3. Пневматичні шини, їх маркування та експлуатація.

Шини РС мають радіальне розташування

Пробіг шин РС складає 100-150 тис. км при 2-3 -разовій заміні кілець. Але шини РС у порівнянні з шинами Р мають дещо більшу масу, крім того, при зменшенні тиску повітря у шинах під час руху на дорозі з неякісним покриттям можливе зіскакування знімних кілець протектора, що обмежує їх використання.

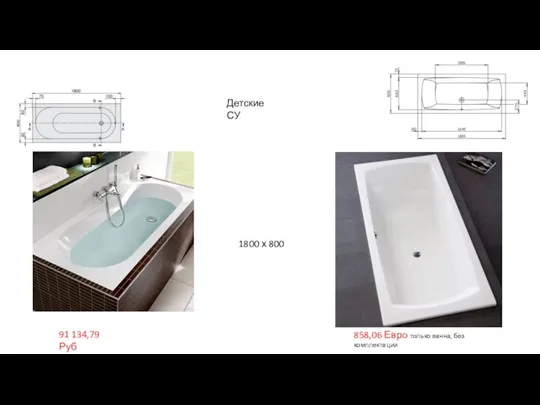

Слайд 443. Пневматичні шини, їх маркування та експлуатація.

Основні розміри шини.

Розміри шини проставляються на

3. Пневматичні шини, їх маркування та експлуатація.

Основні розміри шини.

Розміри шини проставляються на

Маркування і позначення шин.

Маркування шини.

На шині наноситься:

- товарний знак підприємства-виробника;

- позначення шини;

- позначення моделі шини;

- заводський номер;

- норма шарування;

- номер стандарту обо технічних умов (ТУ);

- штамп відділу технічного контролю.

Слайд 453. Пневматичні шини, їх маркування та експлуатація.

Позначення шини.

Позначення шини - це

3. Пневматичні шини, їх маркування та експлуатація.

Позначення шини.

Позначення шини - це

Позначення звичайних і аркових шин.

Позначення звичайних і аркових шин включає в себе два числа, а широкопрофільних шин і пневмокатків - три числа, в міліметрах, дюймах або в міліметрах і дюймах.

Наприклад:

- Звичайних шин: 320-508 (12,00-20).

Перші числа (320 і 12.00) позначають умовний розмір ширини профілю В шини відповідно в мм і дюймах; другі числа (508 і 20) - розмір посадочного діаметра обода d відповідно в мм і дюймах.

- Широкопрофільних шин і пневмокатків: 1200х500-508.

Перше число (1200) позначає зовнішний діаметр шини D; друге число (500) - ширину профілю шини В; третє число (508) - посадочний діаметр обода d; всі розміри у мм.

- Аркових шин: 1000х600.

Перше число (1000) позначає зовнішний діаметр шини в мм, друге число (600) - ширину профілю в мм.

Позначення радіальних шин.

До позначення шин радіальної конструкції додається буква "Р" для шин з міліметровим позначенням і буква "R" для шин з дюймовим позначенням.

Наприклад: 260-508Р; 9,00R-20; 185R15.

Слайд 464. Призначення, загальна будова та принцип роботи

механізмів рульового керування.

Несправності механізмів

4. Призначення, загальна будова та принцип роботи механізмів рульового керування. Несправності механізмів

Рульове керування призначене для зміни напрямку руху автомобіля.

Рульове керування складається із двох основних частин: рульового механізму і рульового приводу. Інколи рульове управління включає підсилювач.

Рульовим механізмом називають сповільнюючу передачу, яка перетворює обертання вала рульового колеса в обертання вала сошки. Він збільшує прикладене до рульового колеса зусилля водія, полегшуючи його роботу.

Рульовим приводом називають систему тяг і важелів, яка разом із рульовим механізмом здійснює поворот автомобіля. Рульовий привід служить для повороту керованих коліс автомобіля на різну величину кутів, що необхідно для кочення коліс без бокового проковзування. Завдяки наявності рульового механізму керовані колеса повертаються: внутрішнє колесо повертається на більший кут ніж зовнішнє. Необхідно, щоб осі всіх 4-х коліс перетиналися в одній точці. В тих випадках, коли робота водія не може бути полегшена шляхом збільшення передаточного числа рульового механізму, встановлюються підсилювачі рульового приводу. Підсилювачі можуть бути двох типів – гідравлічні й пневматичні.

Слайд 47

4. Призначення, загальна будова та принцип роботи механізмів рульового керування.

Несправності механізмів

4. Призначення, загальна будова та принцип роботи механізмів рульового керування. Несправності механізмів

Рульове керування автомобіля УАЗ-3151.

Розташування рульового механізму на лівому лонжероні рами.

Рульове управління безпечне, з розрізним валом і карданним шарніром.

Тип рульового механізму глобоїдальний черв'як з двухгребневым роликом

Передатне число рульового механізму - 20,3

Привід від рульового колеса до рульового механізму вал черв'яка рульового механізму сполучений з валом рульового управління шарніром з хрестовиною на голчастих підшипниках.

Рульовий привід складається з сошки, поперечної трубчастої тяги сошки, важеля поворотного кулака, шарнірів тяги і важелів трапеції поперечної трубчастої тяги рульової трапеції, розташованої попереду моста.

Заправна місткість картера рульового механізму - 0,25 л

Олія -ТСп-15К (ТАП-15В, ТАД-17И)

Рульове керування — травмобезопасное. складається з рульового колеса, нерегульованої рульової колонки з одним або двома карданними шарнірами, рульового механізму і рульового приводу. Рульове управління може бути обладнане гидроусилителем.

Слайд 48

4. Призначення, загальна будова та принцип роботи механізмів рульового керування.

Несправності механізмів

4. Призначення, загальна будова та принцип роботи механізмів рульового керування. Несправності механізмів

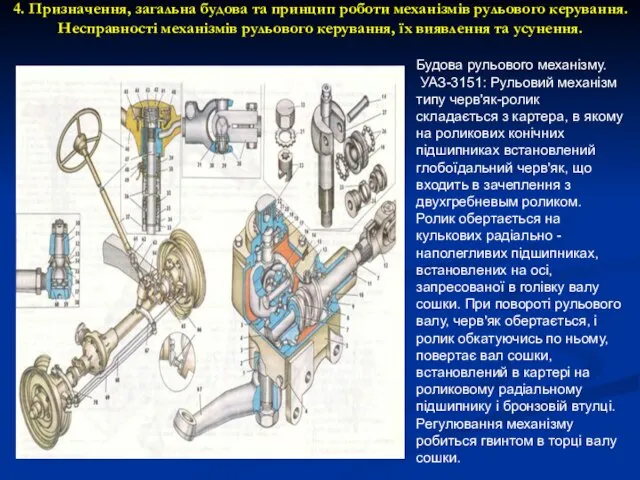

Будова рульового механізму.

УАЗ-3151: Рульовий механізм типу черв'як-ролик складається з картера, в якому на роликових конічних підшипниках встановлений глобоїдальний черв'як, що входить в зачеплення з двухгребневым роликом.

Ролик обертається на кулькових радіально - наполегливих підшипниках, встановлених на осі, запресованої в голівку валу сошки. При повороті рульового валу, черв'як обертається, і ролик обкатуючись по ньому, повертає вал сошки, встановлений в картері на роликовому радіальному підшипнику і бронзовій втулці. Регулювання механізму робиться гвинтом в торці валу сошки.

Слайд 49

4. Призначення, загальна будова та принцип роботи механізмів рульового керування.

Несправності механізмів

4. Призначення, загальна будова та принцип роботи механізмів рульового керування. Несправності механізмів

Регулювання зачеплення ролика з черв'яком робити без зняття рульового механізму з автомобіля в наступній послідовності:

1. Встановити рульове колесо в положення, що відповідає руху автомобіля по прямій.

2. Від'єднати рульову тягу від сошки.

3. Відвернути колпачковую гайку і зняти стопорну шайбу 34 з штифта 35 (мал. 92).

4. Обертаючи регулювальний гвинт 32 за годинниковою стрілкою, усунути проміжок в зачепленні.

5. Надіти стопорну шайбу. Якщо отвір в шайбі не співпадає з штифтом, повернути регулювальний гвинт так, щоб отвір в шайбі співпадав з штифтом.

6. Навернути колпачковую гайку на регулювальний гвинт і, погойдуючи рукою рульову сошку, перевірити, чи немає проміжку в зачепленні.

7. Перевірити зусилля, необхідне для обертання рульового колеса. Рульове колесо повинне вільно провертатися від середнього положення, що відповідає руху по прямій, при зусиллі 0,9-1,6 кгс, прикладеному до рульового колеса. Для перевірки зусилля, за відсутності спеціального пристосування, можна використати динамометр (мал. 93).

8. З'єднати сошку з тягою.

.

Слайд 50.

5. Призначення, загальна будова та принцип роботи гальмової системи та її

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її

Гальмівна система на автомобіля призначена для зниження його швидкості, зупинки й утримування його на місці.

Експлуатація будь-якого автомобіля допускається в тому разі, якщо він має справну гальмівну систему.

Сучасні автомобілі з метою створення безпеки дорожнього руху обладнуються робочою, запасною, стоянковою й допоміжною гальмівними системами.

Допоміжна гальмівна система використовується у вигляді гальма-уповільнювача на автомобілях великої вантажності (МАЗ, КрАЗ, КамАЗ) з метою зниження навантаження при тривалому гальмуванні на робочу гальмівну систему, наприклад, під час тривалого спуску у гірській або пагористій місцевості на затяжних спусках.

Стоянкова гальмівна система служить для утримання нерухомого автомобіля на горизонтальній ділянці шляху чи під нахилом, навіть при відсутності водія, щоб не допустити його самочинного рушання. Керує стоянковою гальмівною системою водій за допомогою важеля ручного гальма.

Запасна гальмівна система призначена для плавного пониження швидкості руху чи зупинки автомобіля у випадку повного або часткового виходу з ладу робочої гальмової системи. Вона має меншу гальмівну дію на автомобіль ніж робоча система. Функції запасної системи може виконувати найчастіше справна частина робочої гальмової системи або повністю стоянкова система.

Слайд 51

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її

Робоча гальмівна система служить для пониження швидкості автомобіля з потрібною інтенсивністю до повної зупинки, незалежно від швидкості автомобіля, навантаження й величини нахилів дороги.

Робоча гальмівна система використовується в усіх режимах руху автомобіля для зниження його швидкості до повної зупинки. Вона приводиться в дію зусиллям ноги водія, що прикладається до педалі ножного гальма. Ефективність дії робочої гальмової системи найбільша порівняно з іншими типами гальмових систем.

Гальмівна сила виникає між колесом і дорогою у напрямі, який перешкоджає обертанню колеса. Максимальне значення гальмівної сили на колесі залежить від можливостей механізму, який створює силу гальмування, від навантаження, що припадає на колесо, і від коефіцієнта зчеплення з дорогою. При рівності всіх умов, що визначають силу гальмування, ефективність гальмової системи залежатиме передусім від особливостей конструкції механізмів, які гальмують автомобіль.

Гальмівна система повинна забезпечувати:

- малий гальмівний шлях;

Гальмовий шлях виходячи із умов безпеки руху на сухій рівній дорозі при швидкості руху 30 км/год не повинен перевищувати 7.2 м для легкових машин, 11.5 м для вантажних машин вагою до 9 т і 13.5 м - з повною вагою більше 9 т.

Слайд 52

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її

- швидкість дії;

Час спрацювання гальм на великих швидкостях руху має велике значення. Він залежить від типу приводу і стану гальм. Найбільш швидкодіючими являються гальма з електричним приводом (0.01 с), потім гідравлічні (0.2 с) і найбільшу затримку мають гальма з пневматичним приводом (0.6 с). Час спрацювання гальм значно зростає при наявності великих зазорів у приводі і гальмових механізмах, тому необхідно їх своєчасно регулювати.

- одночасність вмикання гальмівних механізмів;

Одночасність початку гальмування правих і лівих гальмових механізмів необхідна для попередження заносу автомобіля, а усіх механізмів - для скорочення гальмового шляху.

- плавність і пропорційність гальмування;

Плавність гальмування необхідна для зменшення динамічних навантажень, які діють на автомобіль, водія і пасажирів. Плавність гальмування можлива при наявності пропорційності між зусиллям на педалі і гальмовим зусиллям на колесах. Повітряний привод для забезпечення цієї вимоги забезпечується слідкуючим пристроєм.

- ефективний відвід тепла;

Ефективний відвід тепла від поверхонь тертя деталей гальмового механізму необхідний для збільшення терміну служби гальмових накладок.

- гальмування автомобіля при прикладенні суворо обмежених зусиль до педалі гальма і при обмеженні її ходу.

Слайд 53Робота, яка витрачається водієм на гальмування, залежить від зусилля, яке прикладається водієм

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з гідравлічним та пневматичним приводом. Ретардери. Антиблокувальні системи коліс. Рідини, що використовуються в роботі гідравлічного приводу гальм, їх властивості. Несправності гальмової системи, їх виявлення та усунення.

Слайд 54Класифікація гальмових систем.

Гальмівні системи класифікуються за наступними основними ознаками:

- за способом управління;

Класифікація гальмових систем.

Гальмівні системи класифікуються за наступними основними ознаками:

- за способом управління;

За способом управління гальма поділяються на ножні (службові) і ручні (стоянкові). Перші використовуються під час руху, другі, як правило, після зупинки автомобіля. Незалежність роботи ножного і ручного гальм підвищують безпеку руху.

- за конструкцієюї і принципом дії гальмового механізму;

У залежності від конструкції гальмові механізми поділяються на колодкові, стрічкові і дискові.

- за розташуванням гальмівного механізму;

У залежності від розташування гальмівні механізми поділяються на колісні і центральні. Перші встановлюються в колесі, другі - на одному із валів силової передачі. Центральне гальмо застосовується як стоянкове.

- за типом гальмового приводу;

Гальмівні приводи бувають: механічні, гідравлічні, повітряні, електричні і змішані.

- за джерелом гальмового зусилля.

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з гідравлічним та пневматичним приводом. Ретардери. Антиблокувальні системи коліс. Рідини, що використовуються в роботі гідравлічного приводу гальм, їх властивості. Несправності гальмової системи, їх виявлення та усунення.

Слайд 55Гальмове зусилля може створюватись водієм (гальмо з безпосереднім керуванням), підсилювачем, компресором або

На армійських автомобілях, як правило, застосовуються гальмівні системи з гідравлічним або пневматичним приводом.

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з гідравлічним та пневматичним приводом. Ретардери. Антиблокувальні системи коліс. Рідини, що використовуються в роботі гідравлічного приводу гальм, їх властивості. Несправності гальмової системи, їх виявлення та усунення.

Слайд 56Загальна будова гальмівної системи з гідравлічним приводом.

У загальному вигляді гальмівна система складається

Загальна будова гальмівної системи з гідравлічним приводом.

У загальному вигляді гальмівна система складається

Гальмівний привод передає зусилля від ноги водія на гальмівні механізми. Він складається з головного гальмівного циліндра з педаллю гальма, гідровакуумного підсилювача і з'єднуючих їх трубопроводів, заповнених гальмівною рідиною.

Працює гальмівна система наступним чином: при натисненні на педаль гальма поршень головного циліндра тисне на рідину, яка перетікає до колісних гальмівних механізмів. Оскільки рідина практично не стискується, то, перетікаючи по трубках до гальмівних механізмів, вона передає зусилля натиснення. Гальмівні механізми перетворюють це зусилля в опір проти обертання коліс, і настає гальмування. Якщо педаль гальма відпустити, рідина перетече назад до головного гальмівного циліндра, і колеса розгальмовуються.

На деяких автомобілях встановлюють гідровакуумні підсилювачі гальмівної системи.

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з гідравлічним та пневматичним приводом. Ретардери. Антиблокувальні системи коліс. Рідини, що використовуються в роботі гідравлічного приводу гальм, їх властивості. Несправності гальмової системи, їх виявлення та усунення.

Слайд 575. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів.

5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів.

Слайд 585. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів.

5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів.

РОБОЧА ГАЛЬМІВНА СИСТЕМА УАЗ-3151

Робоча гальмівна система двоконтурна з роздільним приводом на передні і задні гальмівні механізми.

Тип робочих гальмівних механізмів колодки, на усіх колесах, з гальмівними барабанами. . Кожна колодка передніх гальмівних механізмів наводиться в дію від окремого циліндра, обидві колодки задніх - від одного циліндра.

Тип приводу робочих гальмівних механізмів ножної з педаллю підвісної конструкції, гідравлічний, з вакуумним підсилювачем, роздільний для передніх і задніх коліс, з сигналізуючим облаштуванням виходу з ладу якого-небудь контура приводу.

Головний циліндр робочої гальмівної системи двокамерний з двома рухливими поршнями. Камери живляться робочою рідиною окремо з двох поліетиленових бачків, встановлених на циліндрі. До картера головного циліндра кріпиться сигнальний пристрій.

Заправна місткість системи гідравлічного приводу гальмівної системи - 0,52л.

Робоча рідина ".Роса", "Томь", "Нева" ГТЖ-22.

Слайд 59 Ретардер

Ретардером називається друга додаткова (крім звичайної) гальмівна система, що встановлюється

Ретардер

Ретардером називається друга додаткова (крім звичайної) гальмівна система, що встановлюється

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з гідравлічним та пневматичним приводом. Ретардери. Антиблокувальні системи коліс. Рідини, що використовуються в роботі гідравлічного приводу гальм, їх властивості. Несправності гальмової системи, їх виявлення та усунення.

Слайд 60 Електродинамічний ретардер - здоровенна «кастрюля», розташована «під черевом» вантажівки. По суті,

Електродинамічний ретардер - здоровенна «кастрюля», розташована «під черевом» вантажівки. По суті,

Тут теж є і нерухомий статор, і ротор - колеса з лопастями, «дивляться» один на одного. При русі машини ротор безцільно ганяє повітря всередині Ретардера, а от для гальмування в пустуючій об’єм подається масло. Виходить така собі «буря в стакані»: чим більше масла в зоні обертання ротора, тим сильніше він сповільнюється. А оскільки ротор жорстко пов'язаний з трансмісією, сповільнюється і сам автомобіль. Зрозуміло, у кожної системи є свої плюси і мінуси.

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з гідравлічним та пневматичним приводом. Ретардери. Антиблокувальні системи коліс. Рідини, що використовуються в роботі гідравлічного приводу гальм, їх властивості. Несправності гальмової системи, їх виявлення та усунення.

Слайд 61.

.

5. Призначення, загальна будова та принцип роботи гальмової системи та

.

5. Призначення, загальна будова та принцип роботи гальмової системи та

Гідродинамічний ретардер «у розрізі»

Слайд 62

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її

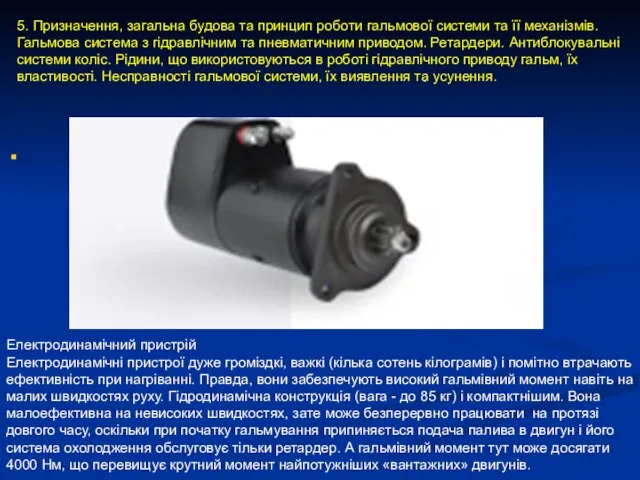

Електродинамічний пристрій

Електродинамічні пристрої дуже громіздкі, важкі (кілька сотень кілограмів) і помітно втрачають ефективність при нагріванні. Правда, вони забезпечують високий гальмівний момент навіть на малих швидкостях руху. Гідродинамічна конструкція (вага - до 85 кг) і компактнішим. Вона малоефективна на невисоких швидкостях, зате може безперервно працювати на протязі довгого часу, оскільки при початку гальмування припиняється подача палива в двигун і його система охолодження обслуговує тільки ретардер. А гальмівний момент тут може досягати 4000 Нм, що перевищує крутний момент найпотужніших «вантажних» двигунів.

Слайд 63Антиблокувальна система (АБС), — система, що запобігає блокуванню коліс транспортного засобу при

Антиблокувальна система (АБС), — система, що запобігає блокуванню коліс транспортного засобу при

В даний час АБС як правило є частиною більш складної електронної системи гальмування, яка може містити в собі антипробуксовочну систему, систему електронного контролю стійкості, а також систему допомоги при екстреному гальмуванні.

Чи доводилося вам об’їжджати перешкоду, яка раптово виникла і одночасно гальмувати? Напевно так. Здавалося б, що в цьому складного – натиснув на гальмо, повернув кермо і скоригував траєкторію. Однак все відносно просто до певного моменту. Якщо при екстреному гальмуванні натиснути на педаль гальма сильніше, ніж необхідно, колеса можуть заблокуватися

Далі можливі два варіанти розвитку подій. Обидва обумовлені наявністю або відсутністю антиблокувальної системи гальм АБС Якщо машина стара, веде свій родовід з середини сімдесятих минулого століття чи зійшла з конвеєра одного з вітчизняних автозаводів, то, як би старанно ви не крутили руль, транспортний засіб траєкторії не змінить.

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з гідравлічним та пневматичним приводом. Ретардери. Антиблокувальні системи коліс. Рідини, що використовуються в роботі гідравлічного приводу гальм, їх властивості. Несправності гальмової системи, їх виявлення та усунення.

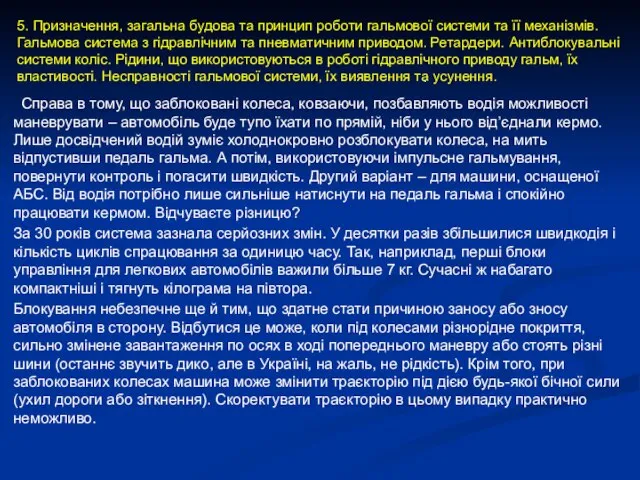

Слайд 64 Справа в тому, що заблоковані колеса, ковзаючи, позбавляють водія можливості маневрувати

Справа в тому, що заблоковані колеса, ковзаючи, позбавляють водія можливості маневрувати

За 30 років система зазнала серйозних змін. У десятки разів збільшилися швидкодія і кількість циклів спрацювання за одиницю часу. Так, наприклад, перші блоки управління для легкових автомобілів важили більше 7 кг. Сучасні ж набагато компактніші і тягнуть кілограма на півтора.

Блокування небезпечне ще й тим, що здатне стати причиною заносу або зносу автомобіля в сторону. Відбутися це може, коли під колесами різнорідне покриття, сильно змінене завантаження по осях в ході попереднього маневру або стоять різні шини (останнє звучить дико, але в Україні, на жаль, не рідкість). Крім того, при заблокованих колесах машина може змінити траєкторію під дією будь-якої бічної сили (ухил дороги або зіткнення). Скоректувати траєкторію в цьому випадку практично неможливо.

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з гідравлічним та пневматичним приводом. Ретардери. Антиблокувальні системи коліс. Рідини, що використовуються в роботі гідравлічного приводу гальм, їх властивості. Несправності гальмової системи, їх виявлення та усунення.

Слайд 65

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її

До складу практично будь-якої сучасної системи АБС входять: електронний блок керування (1), модулятор (2), що змінює тиск в гідравлічних магістралях, датчики кутових швидкостей обертання коліс (3), встановлені на внутрішній частині ступиці колеса.

Слайд 66

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її

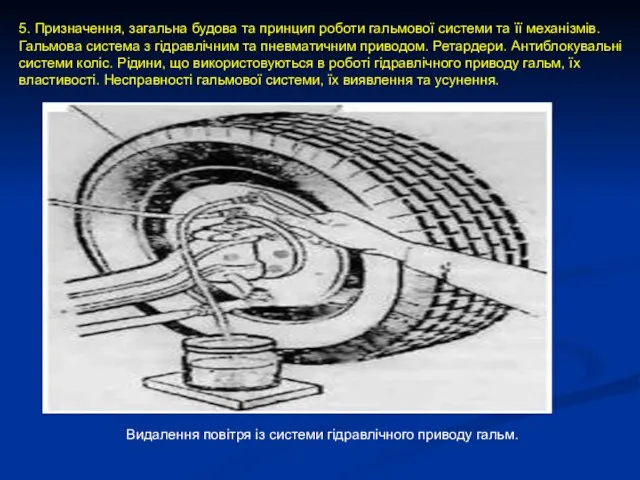

Видалення повітря із системи гідравлічного приводу гальм.

Слайд 67Водій, виїжджаючи на лінію, повинен пам'ятати, що гальма - це одна з

Водій, виїжджаючи на лінію, повинен пам'ятати, що гальма - це одна з

До несправностей гальм, що виникають в процесі експлуатації ¬ ції автомобіля, належать слабку дію гальм (хоча б навіть одного з них), неодночасність дії гальм, погане розгальмовування або заклинювання коліс.

Слабо працюючі гальма виключають можливість своєчасної зупинки автомобіля в звичайних умовах, а в ускладненій обстановці є причиною дорожньо-транспортної пригоди. Неодночасність дії гальм не дозволяє своєчасно зупинити автомобіль і призводить до занесення його при русі. Погане розгальмовування коліс викликає перегрів гальмівних барабанів, швидкий знос гальмівних накладок і, як наслідок, слабку дію гальм.

Причиною слабкої дії гальм може бути негерметичність системи пневматичного приводу, попадання повітря в систему гідравлічного приводу або не достаток гальмівної рідини в ній, порушення регулювання приводу і гальмівних механізмів, знос або замаслення накладок гальмівних колодок і барабанів, нестача повітря в гальмівній системі через погану роботи компресора. Негерметичність системи гідравлічного й пневматичного приводів гальм усувають підтягуванням з'єднань або заміною пошкоджених деталей.

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з гідравлічним та пневматичним приводом. Ретардери. Антиблокувальні системи коліс. Рідини, що використовуються в роботі гідравлічного приводу гальм, їх властивості. Несправності гальмової системи, їх виявлення та усунення.

Слайд 68Негерметичність в з'єднаннях виявляють зниження тиску повітря при непрацюючому двигуні в системі

Негерметичність в з'єднаннях виявляють зниження тиску повітря при непрацюючому двигуні в системі

Якщо тиск повітря в системі пневматичного привода знижується тільки при працюючому двигуні, то несправний компресор.

Наявність повітря в системі гідравлічного приводу визначають за опускання педалі гальм (при натисканні на неї ногою) без відчутного опору. Це пояснюється тим, що при натисканні на педаль тиск не передається рідини, а стискається повітря, потрапившиший в систему, і тиск, що передається на деталі гальмівного механізму, виявиться недостатнім для притиснення колодок до барабана »Перед видаленням повітря з системи гідравлічного приводу гальм ¬ поклик необхідно перевірити рівень рідини в головному гальмівному циліндрі і, якщо потрібно, долити рідину. Рівень повинен бути нижче верхнього краю заливного отвору на 15-20 мм. Повітря з системи гідравлічного приводу гальм необхідно видаляти удвох в такій послідовності: на колісному циліндрі правого заднього колеса зняти гумовий ковпачок з перепускного клапана і приєднати гумовий шланг довжиною 350-400 мм, другий кінець шланга опустити в півлітрову скляну банку, наповнену наполовину гальмівною рідиною

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з гідравлічним та пневматичним приводом. Ретардери. Антиблокувальні системи коліс. Рідини, що використовуються в роботі гідравлічного приводу гальм, їх властивості. Несправності гальмової системи, їх виявлення та усунення.

Слайд 69На пів обороту відвернути перепускний клапан, після чого помічник повинен декілька разів

На пів обороту відвернути перепускний клапан, після чого помічник повинен декілька разів

Повітря з системи гідравлічного приводу гальм удаляють з кожного колісного циліндра в такій послідовності: заднє праве колесо, переднє праве колесо, переднє ліве колесо і заднє ліве колесо. Якщо гальмовий механізм і гідравлічний привід відрегульовано правильно, педаль гальма при натисканні не повинна опускатися більше, ніж наполовину свого ходу.

Зміна гальмівної рідини в гідравлічному приводі гальм повинна супроводжуватися розбиранням, промиванням і продувкою головного колісних гальмівних циліндрів і трубопроводів. Перед складанням внутрішню порожнину циліндрів і алюмінієвих поршнів необхідно змастити касторовою олією. Систему заповнюють свіжою рідиною в такій же послідовності, як і при видаленні повітря.

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з гідравлічним та пневматичним приводом. Ретардери. Антиблокувальні системи коліс. Рідини, що використовуються в роботі гідравлічного приводу гальм, їх властивості. Несправності гальмової системи, їх виявлення та усунення.

Слайд 70Масло на гальмівні колодки і в гальмівні барабани може попадати через несправний

Масло на гальмівні колодки і в гальмівні барабани може попадати через несправний

Зношені накладки гальмівних колодок слід замінити. Для заміни накладок гальмівні колодки необхідно зняти і висвердлити заклепки. Приклепивая нові накладки, заклепки ставлять так, щоб їх голівки були нижче поверхні накладки, а сама накладка по всій довжині щільно прилягала до колодки. Накладки можна не тільки приклепують, але і приклеювати до колодки спеціальним клеєм.

Неодночасність дії гальм на колеса може бути результатом порушення регулювання приводу або гальмівних механізмів, заїдання тяг, валиків приводу гальм, а також засмічення трубопроводів або шлангів. При заїданні валики або трос необхідно зняти, очистити їх, очистити втулку і всі деталі змастити. Після цього вузол зібрати. Порушені регулювання потрібно відновити.

В результаті заїдання гальм колеса погано розгальмовуються.

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з гідравлічним та пневматичним приводом. Ретардери. Антиблокувальні системи коліс. Рідини, що використовуються в роботі гідравлічного приводу гальм, їх властивості. Несправності гальмової системи, їх виявлення та усунення.

Слайд 71Заїдання гальм може бути через поломки стяжних пружин тормозної колодки, обриву накладок

Заїдання гальм може бути через поломки стяжних пружин тормозної колодки, обриву накладок

Основною ознакою несправності гідровакуумного підсилювача є збільшене зусилля натискання на педаль гальма при гальмуванні.

Основними несправностями гідровакуумного підсилювача є: 1 пошкодження трубопроводу, що підводить вакуум до підсилювача; відсутність ходу атмосферного клапана, засмічення фільтра підсилювача. Крім того, підсилювач буде погано працювати, якщо двигун неправильно відрегульований на роботу при малій частоті обертання колін-чатого вала (холостий хід).

Пошкоджений трубопровід необхідно замінити, повітряний фільтр промити в бензині і змочити його маслом, застосовуваним для двигуна автомобіля. Примерзання колодок усувають обігрівом гальмівних барабанів.

.

5. Призначення, загальна будова та принцип роботи гальмової системи та її механізмів. Гальмова система з гідравлічним та пневматичним приводом. Ретардери. Антиблокувальні системи коліс. Рідини, що використовуються в роботі гідравлічного приводу гальм, їх властивості. Несправності гальмової системи, їх виявлення та усунення.

Слайд 72

6. Призначення, загальна будова та принцип роботи стоянкової (запасної) гальмової системи.

6. Призначення, загальна будова та принцип роботи стоянкової (запасної) гальмової системи.

Стоянкове гальмо.