Содержание

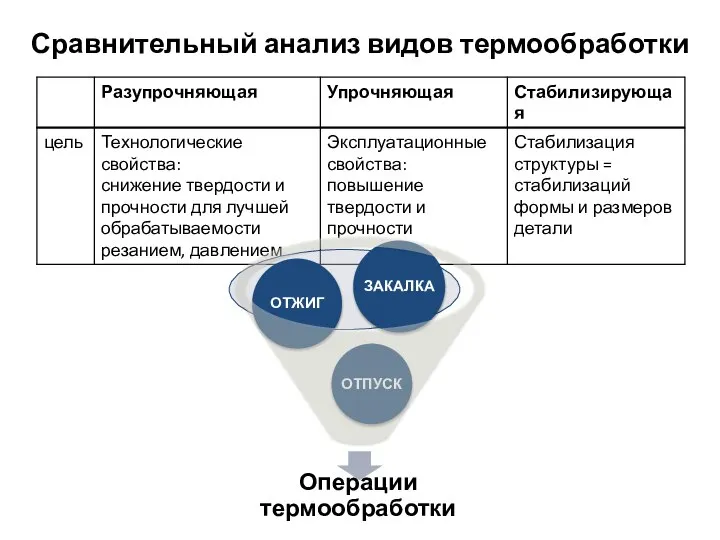

- 2. Сравнительный анализ видов термообработки

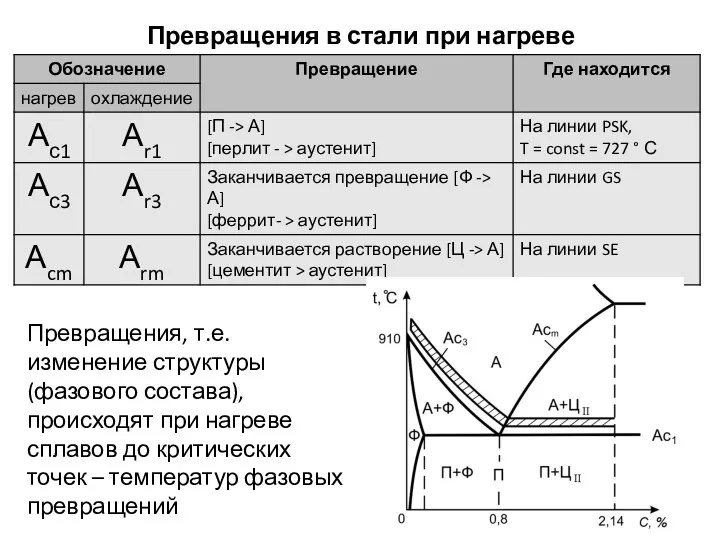

- 3. Превращения в стали при нагреве Превращения, т.е. изменение структуры (фазового состава), происходят при нагреве сплавов до

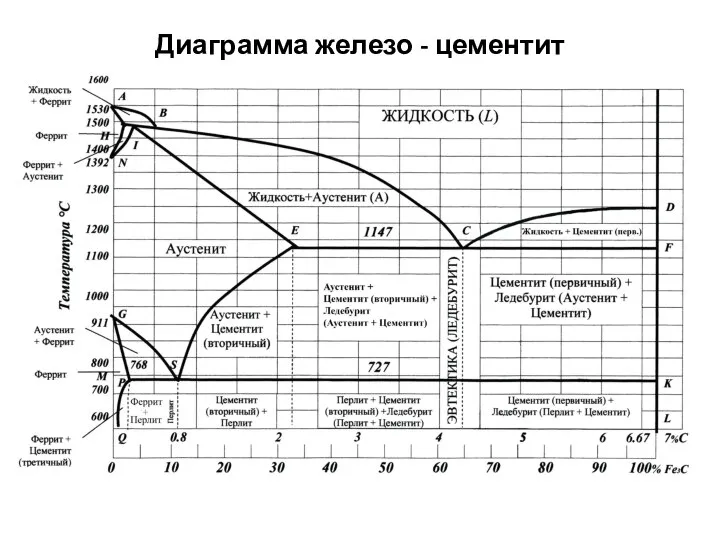

- 4. Диаграмма железо - цементит

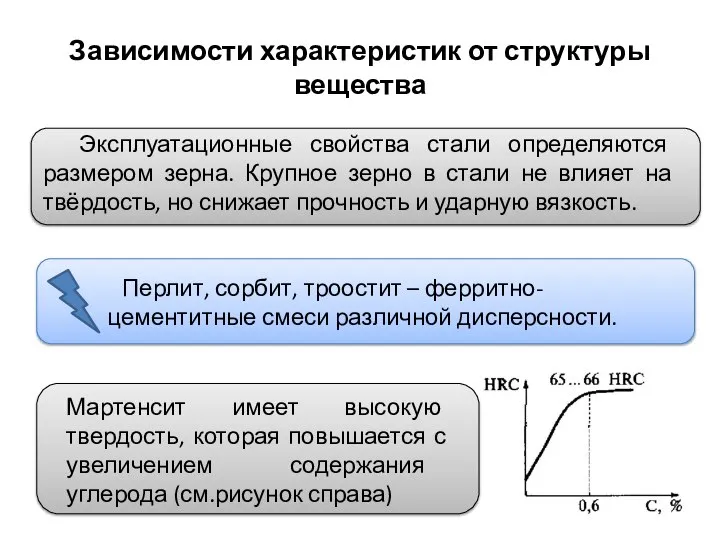

- 5. Зависимости характеристик от структуры вещества Эксплуатационные свойства стали определяются размером зерна. Крупное зерно в стали не

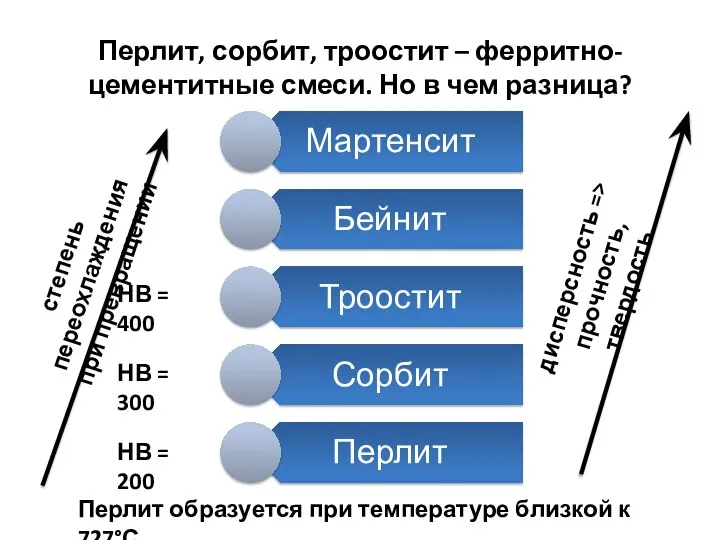

- 6. Перлит, сорбит, троостит – ферритно-цементитные смеси. Но в чем разница? степень переохлаждения при превращении Перлит образуется

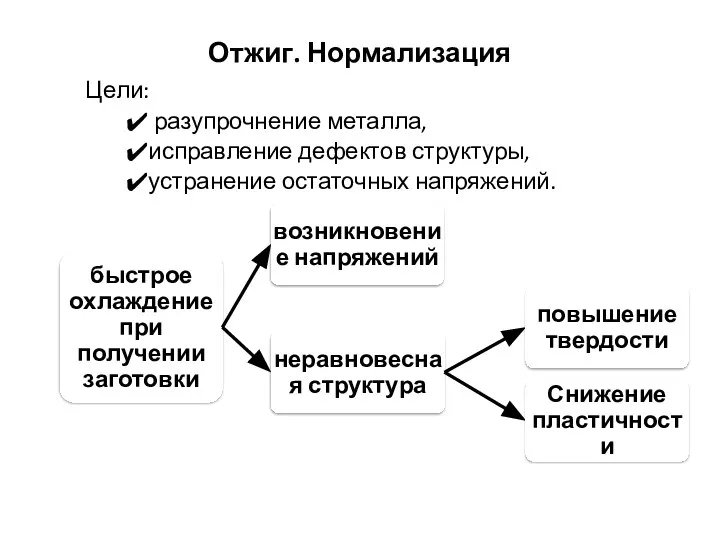

- 7. Отжиг. Нормализация Цели: разупрочнение металла, исправление дефектов структуры, устранение остаточных напряжений.

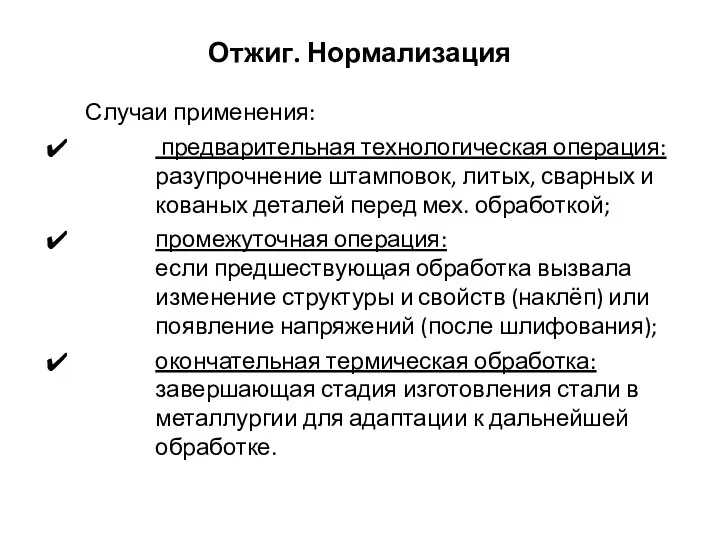

- 8. Отжиг. Нормализация Случаи применения: предварительная технологическая операция: разупрочнение штамповок, литых, сварных и кованых деталей перед мех.

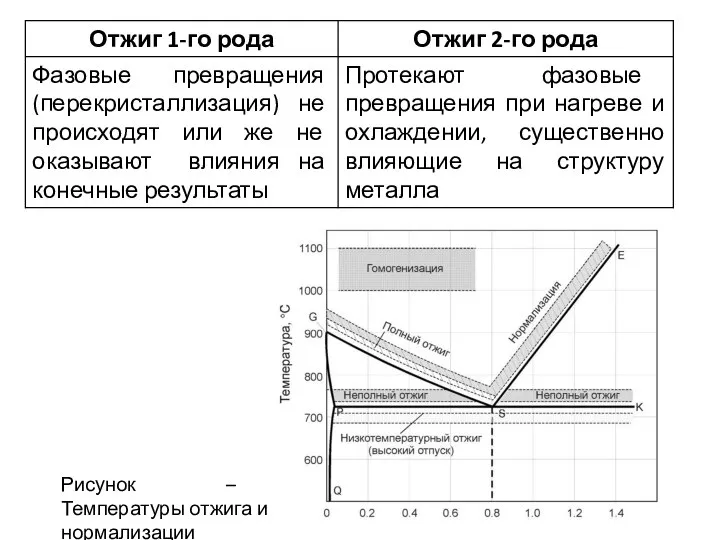

- 9. Рисунок – Температуры отжига и нормализации

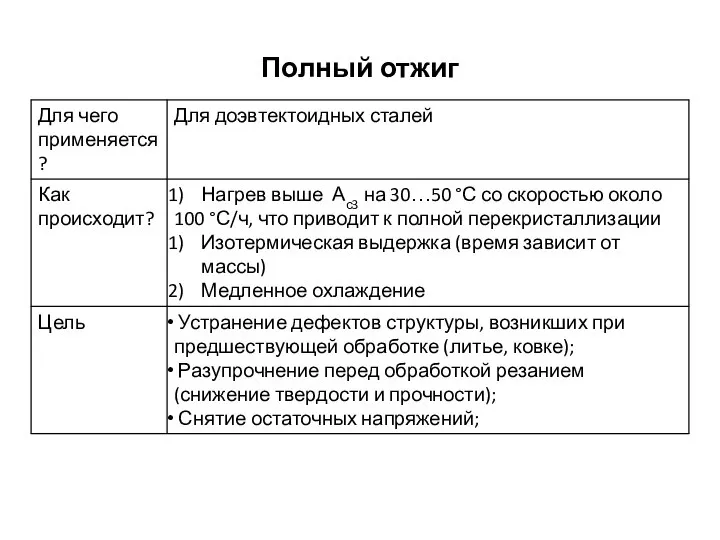

- 10. Полный отжиг

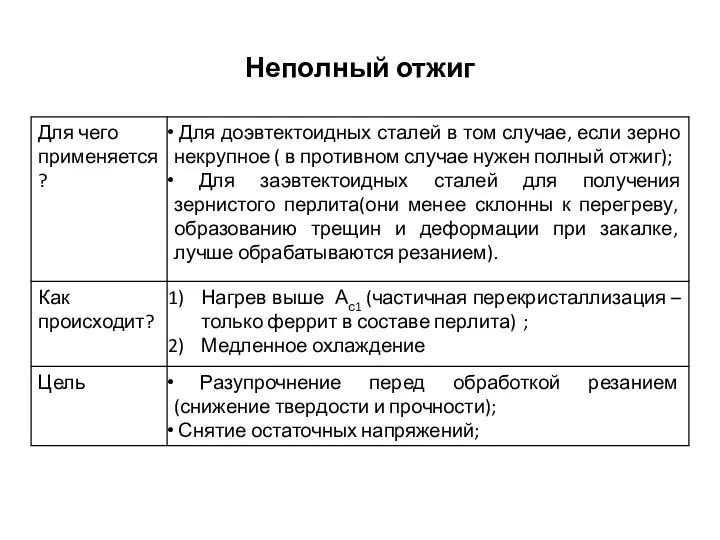

- 11. Неполный отжиг

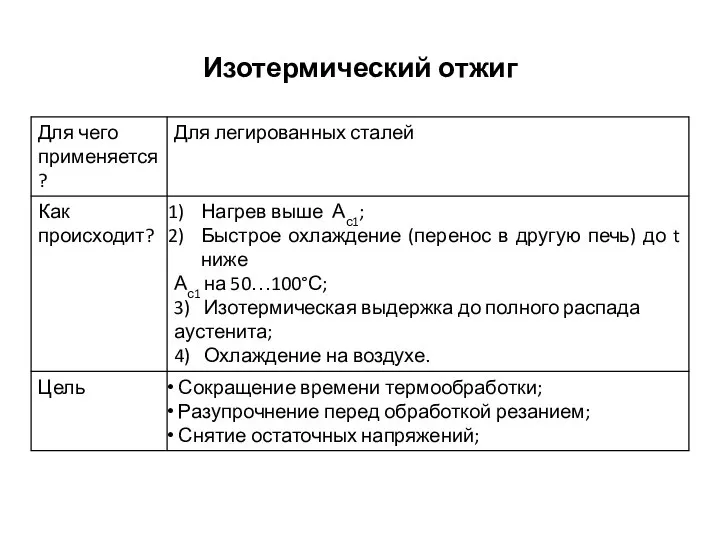

- 12. Изотермический отжиг

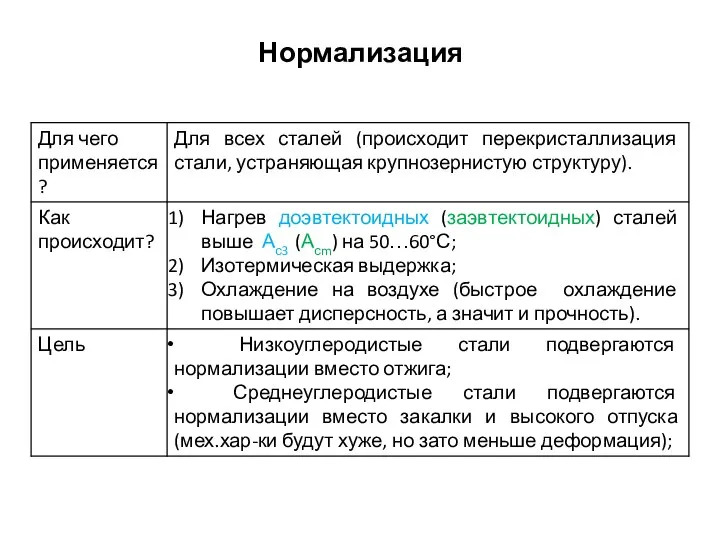

- 13. Нормализация

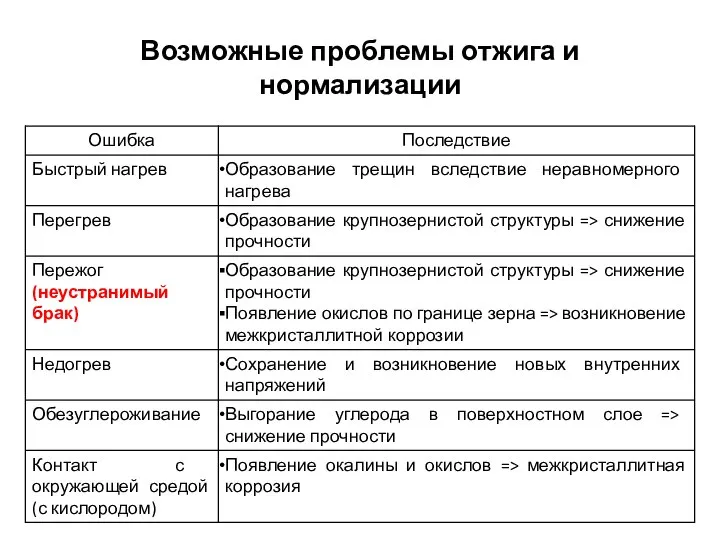

- 14. Возможные проблемы отжига и нормализации

- 15. Закалка Цели: упрочнение (повышение твердости, прочности за счет получения структуры мартенсита) Случаи применения: промежуточная операция (после

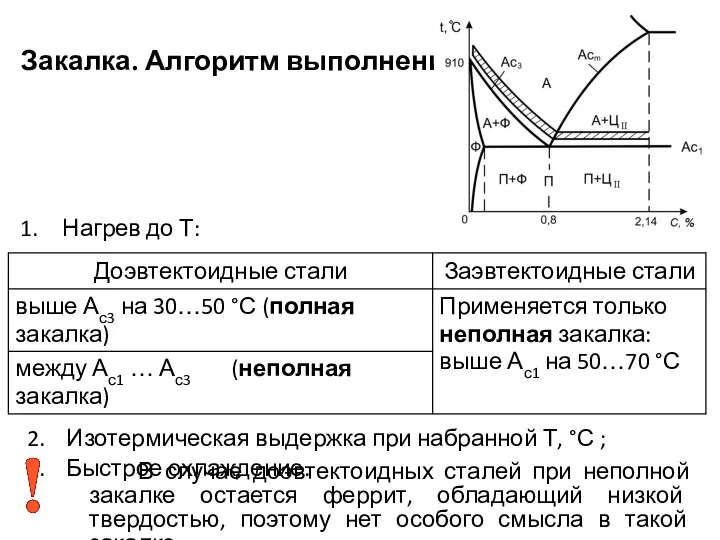

- 16. Закалка. Алгоритм выполнения Нагрев до Т: 2. Изотермическая выдержка при набранной Т, °С ; 3. Быстрое

- 17. Обработка холодом Цели: Повышение твердости за счет устранения остаточного аустенита; Стабилизация размеров особо точных деталей, для

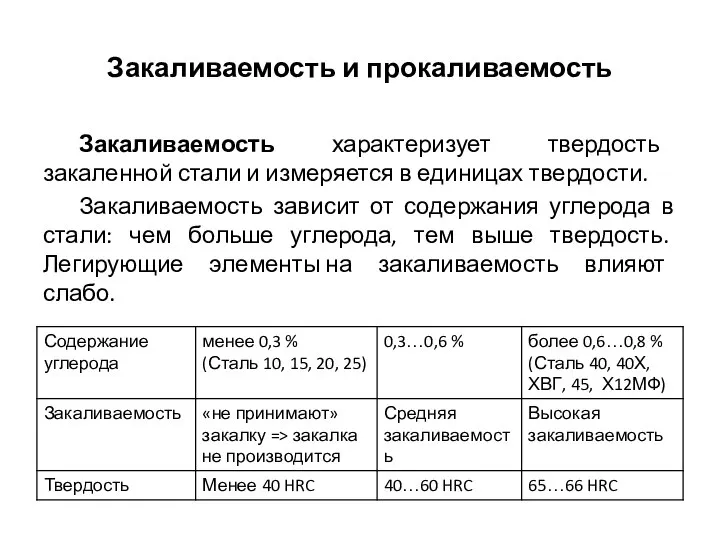

- 18. Закаливаемость и прокаливаемость Закаливаемость характеризует твердость закаленной стали и измеряется в единицах твердости. Закаливаемость зависит от

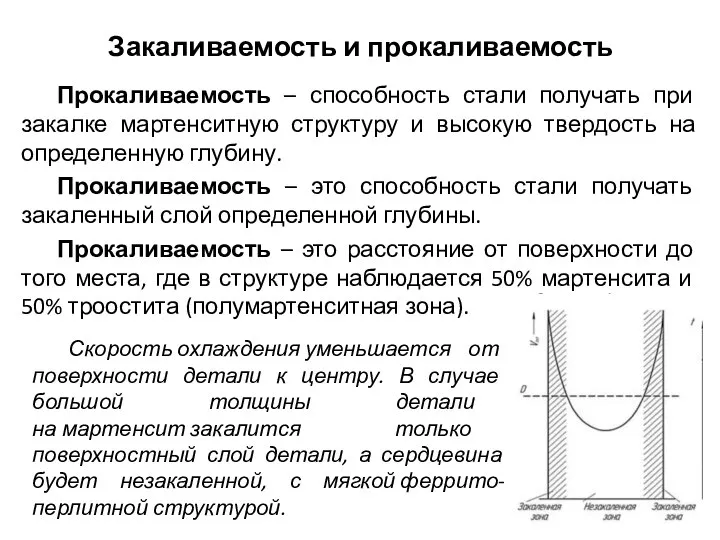

- 19. Закаливаемость и прокаливаемость Прокаливаемость – способность стали получать при закалке мартенситную структуру и высокую твердость на

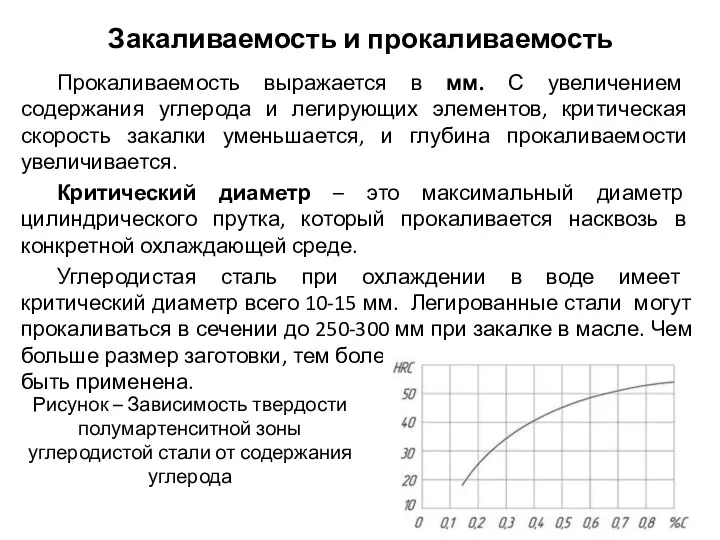

- 20. Закаливаемость и прокаливаемость Прокаливаемость выражается в мм. С увеличением содержания углерода и легирующих элементов, критическая скорость

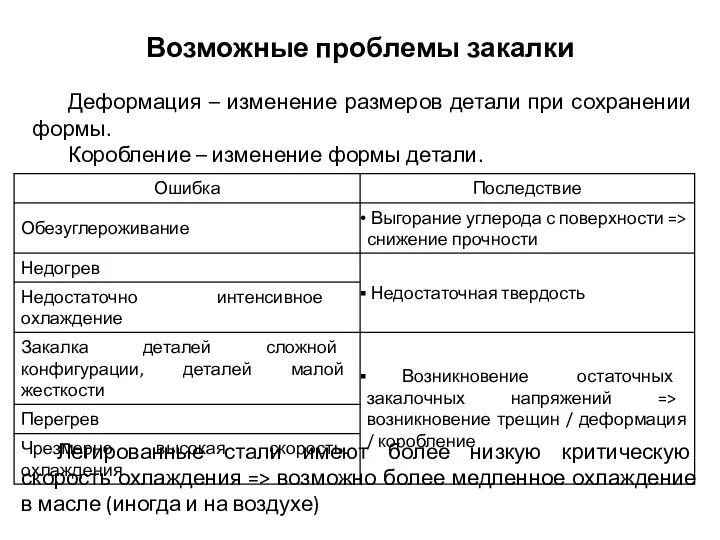

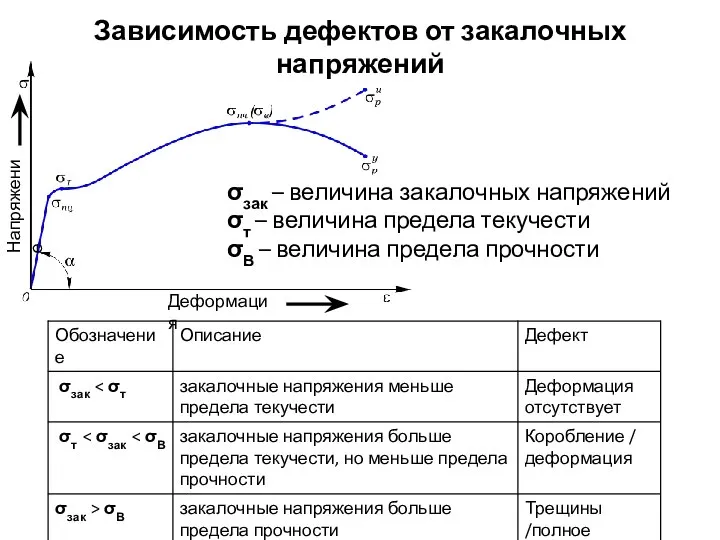

- 21. Возможные проблемы закалки Деформация – изменение размеров детали при сохранении формы. Коробление – изменение формы детали.

- 22. Зависимость дефектов от закалочных напряжений σзак – величина закалочных напряжений σт – величина предела текучести σВ

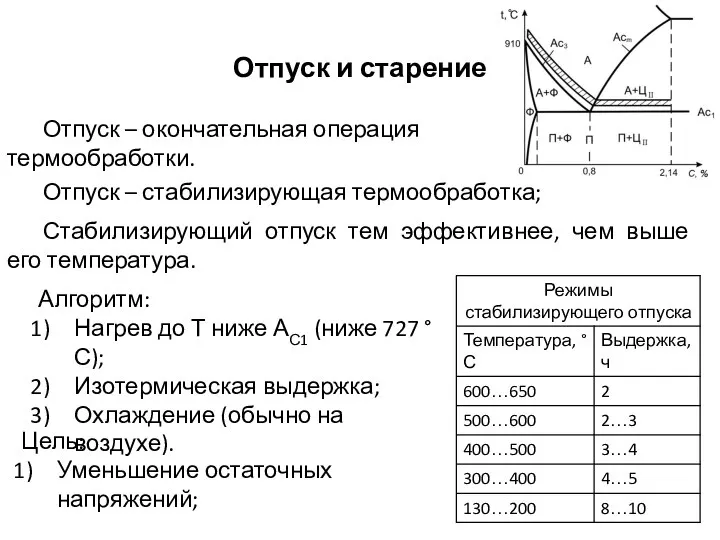

- 23. Отпуск и старение Отпуск – окончательная операция термообработки. Отпуск – стабилизирующая термообработка; Алгоритм: Нагрев до Т

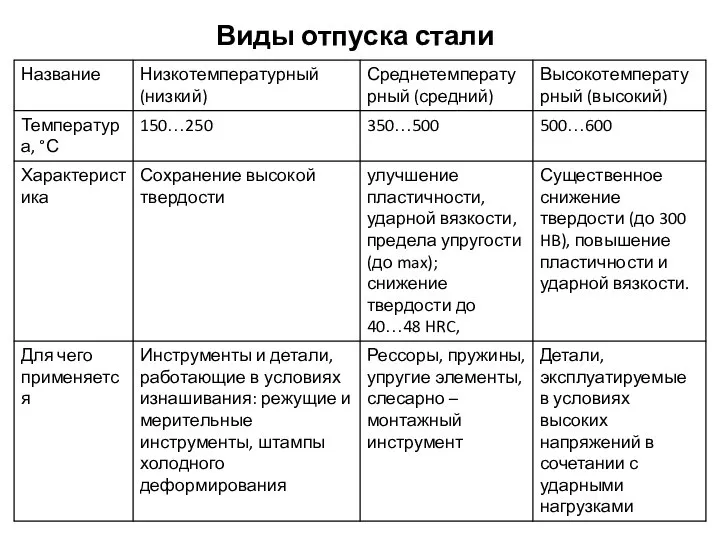

- 24. Виды отпуска стали

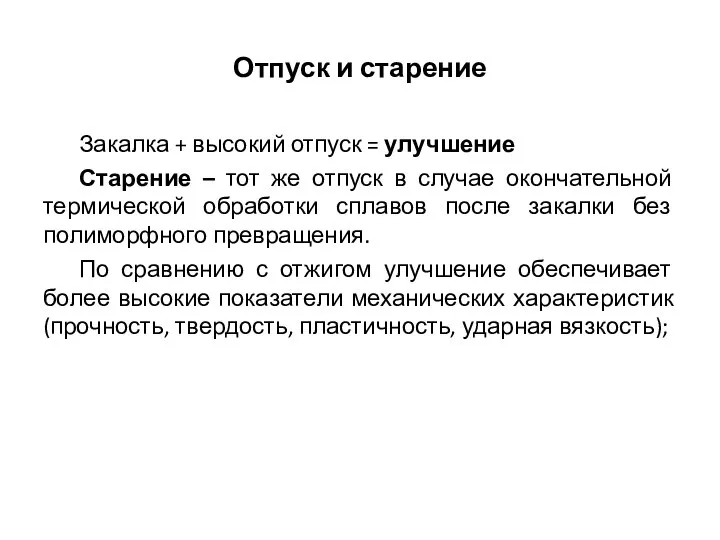

- 25. Отпуск и старение Закалка + высокий отпуск = улучшение Старение – тот же отпуск в случае

- 27. Скачать презентацию

Отчет о научно-организационной деятельности Президиума АН РБ в 2009 году

Отчет о научно-организационной деятельности Президиума АН РБ в 2009 году Тунгусский метеорит

Тунгусский метеорит Отечественная война 1812 года.

Отечественная война 1812 года. Общие положения о праве. Тема 2

Общие положения о праве. Тема 2 ПОРЯДОК ПРОВЕДЕНИЯ ЕГЭ В 2010 ГОДУ

ПОРЯДОК ПРОВЕДЕНИЯ ЕГЭ В 2010 ГОДУ Физика твердого тела

Физика твердого тела Влияние физкультуры и спорта на формирование личности и характера

Влияние физкультуры и спорта на формирование личности и характера Детские писатели

Детские писатели ДОРОЖНЫЕ ЗНАКИ

ДОРОЖНЫЕ ЗНАКИ Тема: «Тайны древних пирамид» Маркова Марина Валерьевна 2009 – 2010 учебный год

Тема: «Тайны древних пирамид» Маркова Марина Валерьевна 2009 – 2010 учебный год Ветер перемен, или современный урок в зеркале стандартов нового поколения.

Ветер перемен, или современный урок в зеркале стандартов нового поколения. Сходство и различие фразеологизмов и пословиц

Сходство и различие фразеологизмов и пословиц Виктор Драгунский«Друг детства»

Виктор Драгунский«Друг детства» Здоровый рост и развитие с Royal Canin

Здоровый рост и развитие с Royal Canin Басқа елдердең сүт тағамдары дайындала ма

Басқа елдердең сүт тағамдары дайындала ма Конкурс знатоков

Конкурс знатоков Понятие о маркетинговой среде

Понятие о маркетинговой среде Искусство на улицах моего города

Искусство на улицах моего города Что не так?

Что не так? Техника мраморирования в современном дизайне

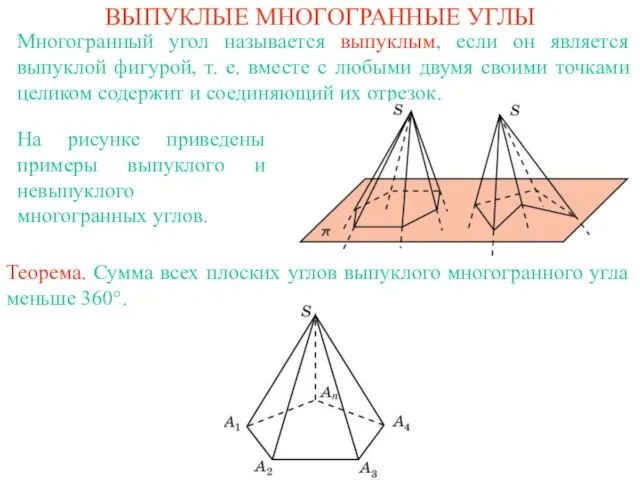

Техника мраморирования в современном дизайне Выпуклые многогранные углы

Выпуклые многогранные углы Кулинарная азбука

Кулинарная азбука Причастие и его особенности

Причастие и его особенности Презентация на тему Дискретные и непрерывные сигналы. Носители информации

Презентация на тему Дискретные и непрерывные сигналы. Носители информации Убойный арсенал настоящей леди. Косметичка из масс-маркета

Убойный арсенал настоящей леди. Косметичка из масс-маркета Evolyutsia_upravlencheskoy_mysli

Evolyutsia_upravlencheskoy_mysli Бетон и железобетон

Бетон и железобетон Простейший ремонт сантехнического оборудования

Простейший ремонт сантехнического оборудования