Слайд 2Причины образования дефектов

Основные причины нарушения целостности сварных шовных валиков и зоны термовлияния:

некачественная

обработка стыков: плохо зачищенная окалина, ржавчина, остатки оксидной пленки, жирные пятна, загрязнения;

применение наплавочной проволоки или электродов, не соответствующих основному металлу;

неисправность сварочного аппарата;

неправильная установка рабочих параметров: силы тока, напряжения на регуляторах сварочника;

неправильная укладка деталей, не учитывается коэффициент линейного расширения;

несоблюдение интервала между электродом и деталью, не поддерживается определенная длина дуги.

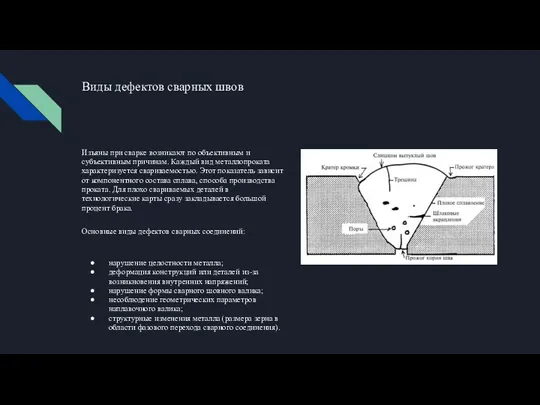

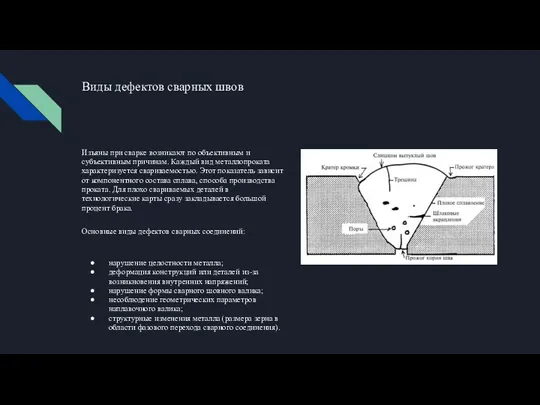

Слайд 3Виды дефектов сварных швов

Изъяны при сварке возникают по объективным и субъективным причинам.

Каждый вид металлопроката характеризуется свариваемостью. Этот показатель зависит от компонентного состава сплава, способа производства проката. Для плохо свариваемых деталей в технологические карты сразу закладывается большой процент брака.

Основные виды дефектов сварных соединений:

нарушение целостности металла;

деформация конструкций или деталей из-за возникновения внутренних напряжений;

нарушение формы сварного шовного валика;

несоблюдение геометрических параметров наплавочного валика;

структурные изменения металла (размера зерна в области фазового перехода сварного соединения).

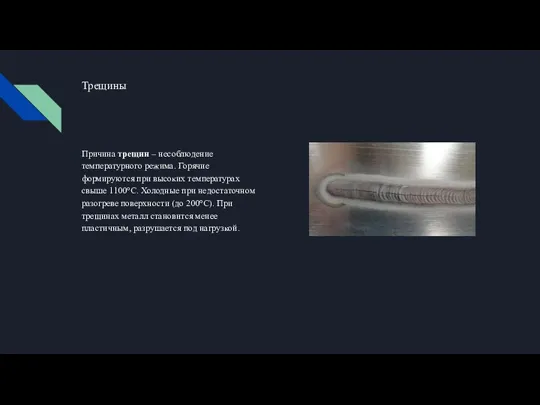

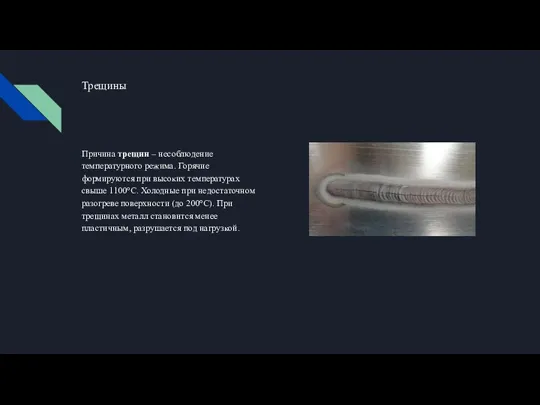

Слайд 4Трещины

Причина трещин – несоблюдение температурного режима. Горячие формируются при высоких температурах свыше

1100°С. Холодные при недостаточном разогреве поверхности (до 200°С). При трещинах металл становится менее пластичным, разрушается под нагрузкой.

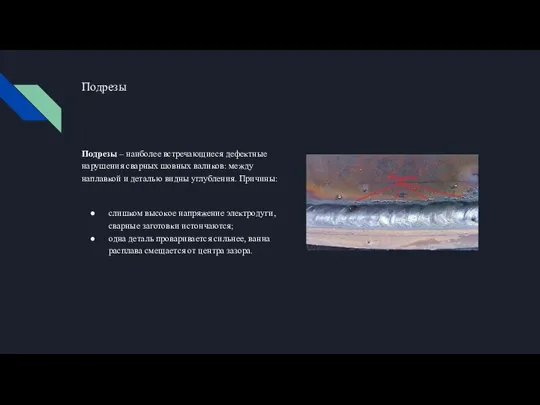

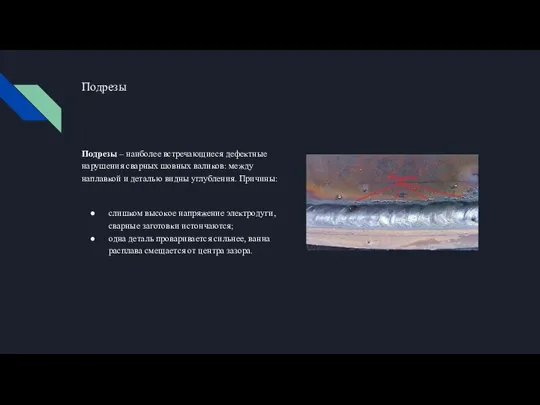

Слайд 5Подрезы

Подрезы – наиболее встречающиеся дефектные нарушения сварных шовных валиков: между наплавкой и

деталью видны углубления. Причины:

слишком высокое напряжение электродуги, сварные заготовки истончаются;

одна деталь проваривается сильнее, ванна расплава смещается от центра зазора.

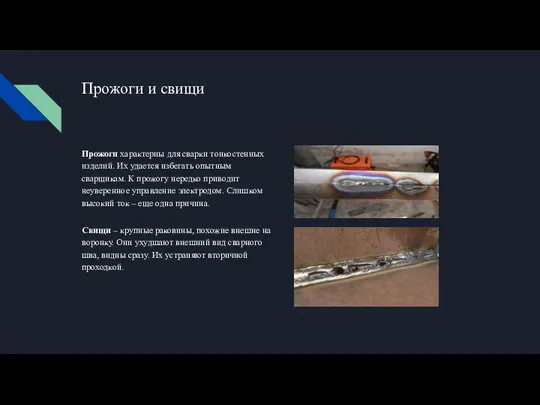

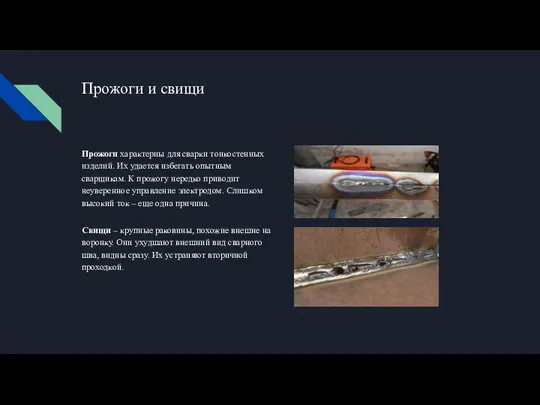

Слайд 6Прожоги и свищи

Прожоги характерны для сварки тонкостенных изделий. Их удается избегать опытным

сварщикам. К прожогу нередко приводит неуверенное управление электродом. Слишком высокий ток – еще одна причина.

Свищи – крупные раковины, похожие внешне на воронку. Они ухудшают внешний вид сварного шва, видны сразу. Их устраняют вторичной проходкой.

Слайд 7Контроль качества сварных соединений и его виды

ВИК (визуально-измерительный) – самый простой и

доступный. Соединение измеряют, осматривают. Для улучшения визуализации используют лупы, реже микроскопы (смотрят зернистость застывшего металла).

Цветная дефектоскопия используется для выявления трещин, несплошностей, наплывов в области сварных швов.

Диагностические методы с использованием приборов (радиационный, ультразвуковой, магнитно-резонансный) определяет внешне невидимые дефекты образованного металлического слоя, зон фазового перехода, где возникают внутренние напряжения. Место сварки покрывают тремя типами химических средств. Сначала очистителем (ацетоном или другими растворителями) подготавливают поверхность. После этого сварной шов из пульверизатора или кисточкой покрывают индикатором-пенетрантом, подходящими к данному виду стали или цветного металла. Затем проявителем. Через несколько секунд несплошности становятся видны. Индикаторную пленку после осмотра сварного соединения снимают сухой тканью и салфеткой, следов на деталях не остается.

Машиностроительный комплекс

Машиностроительный комплекс Уважаемые аудиторы!Компания «Эксперт-Эко» представляет первый в Республике Беларусь продукт в области технологии аудита – прог

Уважаемые аудиторы!Компания «Эксперт-Эко» представляет первый в Республике Беларусь продукт в области технологии аудита – прог Картины бытового жанра

Картины бытового жанра Искусство зримых образов. Изображение в театре и кино

Искусство зримых образов. Изображение в театре и кино презентация

презентация С А У Н А

С А У Н А Создание изображения для фона презентации

Создание изображения для фона презентации Sales forecast

Sales forecast Презентация на тему Великие художники второй половины 19 века

Презентация на тему Великие художники второй половины 19 века  Русский модернизм

Русский модернизм Презентация на тему Древние эпосы Индии

Презентация на тему Древние эпосы Индии Презентация на тему Василий Андреевич Жуковский

Презентация на тему Василий Андреевич Жуковский  Исследование процесса получения порошков магнитных сплавов и лигатур

Исследование процесса получения порошков магнитных сплавов и лигатур Процессы и потоки в ОС Windows

Процессы и потоки в ОС Windows Истощение природных ресурсов

Истощение природных ресурсов ФИС_обзор

ФИС_обзор Сядем рядком да потолкуем ладком

Сядем рядком да потолкуем ладком «НАРОДНАЯ ИПОТЕКА» Порядок предоставления бюджетных субсидий гражданам, открывающим вклады в кредитных организациях с целью на

«НАРОДНАЯ ИПОТЕКА» Порядок предоставления бюджетных субсидий гражданам, открывающим вклады в кредитных организациях с целью на Презентация на тему Рождение феодального общества у древних славян

Презентация на тему Рождение феодального общества у древних славян  Интернет - сервисы как инструмент контроля знаний в начальной школе.

Интернет - сервисы как инструмент контроля знаний в начальной школе. Первое знакомство с вероятностью

Первое знакомство с вероятностью Конкурс как способ организации досугового мероприятия

Конкурс как способ организации досугового мероприятия Компании РООС, Новый Диск и Просвещение-МЕДИА представляют Net Школа 3.0 информационное пространство образовательного учреждения © 2

Компании РООС, Новый Диск и Просвещение-МЕДИА представляют Net Школа 3.0 информационное пространство образовательного учреждения © 2 Синквейн – средство творческого выражения

Синквейн – средство творческого выражения Об опыте аккредитации глобальных компаний в национальных органах по аккредитации

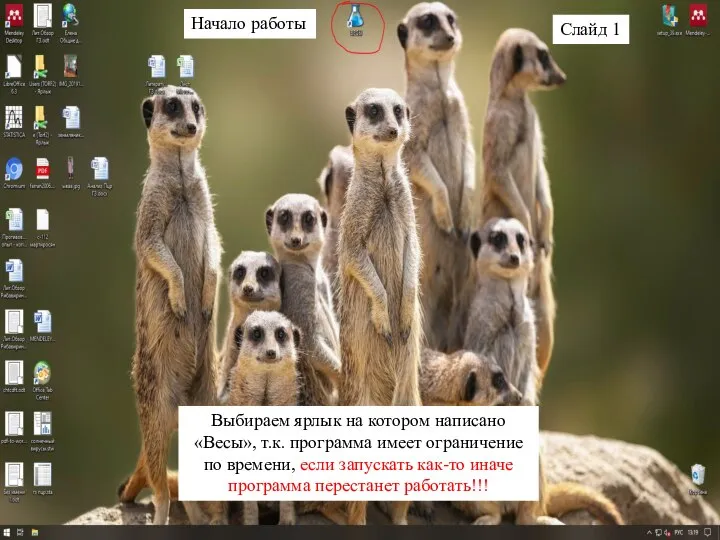

Об опыте аккредитации глобальных компаний в национальных органах по аккредитации КАК РАБОТАТЬ С ВЕСАМИ!!!

КАК РАБОТАТЬ С ВЕСАМИ!!! О

О Дневник достижений капоэйра

Дневник достижений капоэйра