Содержание

- 2. План. 1.Истории происхождения искусственного шелка. 2.Виды искусственного шелка. 3.Производства искусственного шелка. ……………1. Вискозный шелк. ……………2. Медно

- 3. История создания искусственного шелка. В средние века цена шелковой ткани определялась по весу и оплачивалась равным

- 4. В 1754 году знаменитый французский ученый Рене Реомюр высказал мысль, что искусственный шелк можно получать из

- 5. Виды искусственного шелка. Гидратцеллюлозные Вискозные Медно-аммиачные Ацетилцеллюлозные Ацетатные Триацетатные Белковые Казеиновые

- 6. Вискозный шелк. Производство вискозного шелка заключается в следующем: Как известно, в древесине целлюлоза составляет примерно 50%

- 7. Медно-аммиачный шелк. С принципом получения медно – аммиачного шелка легко познакомиться даже практически. Прильем к раствору

- 8. Ацетатный шелк. Ацетатные волокна — один из основных видов искусственных волокон; получают из ацетилцеллюлозы — один

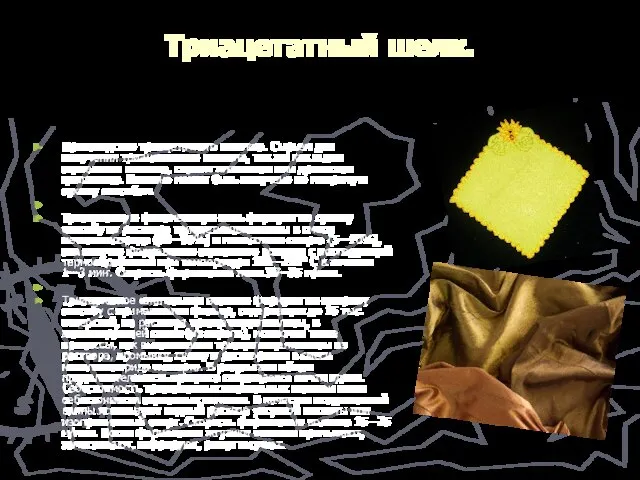

- 9. Триацетатный шелк. Производство триацетатного волокна. Сырьем для получения триацетатного волокна, так же как и для ацетатного

- 10. Казеиновый шелк. - искусственное белковое волокно животного происхождения (из белка молока). По некоторым свойствам К. В.

- 11. Как отличить натуральный шелк от искусственного. Знатоки утверждают, что тот, кто держал в руках настоящий шелк,

- 12. Потребительские свойства искусственных шелковых тканей. Потребительские свойства шелковых тканей определяются их естественными свойствами, которые удовлетворяют как

- 13. Гигиенические свойства шелковых тканей как элемента связи человека с климатической средой определяются их назначением: для пошива

- 14. Применение. Основные области применения искусственного шелка — изготовление изделий широкого потребления (верхней одежды, дамского нижнего белья,

- 16. Скачать презентацию

Слайд 2План.

1.Истории происхождения искусственного шелка.

2.Виды искусственного шелка.

3.Производства искусственного шелка.

……………1. Вискозный шелк.

……………2. Медно –

План.

1.Истории происхождения искусственного шелка.

2.Виды искусственного шелка.

3.Производства искусственного шелка.

……………1. Вискозный шелк.

……………2. Медно –

……………3. Ацетатный шелк.

……………4. Триацетатный шелк.

……………5. Казеиновый шелк.

4. Как отличить натуральный шелк от искусственного.

5. Потребительские свойства искусственных шелковых тканей.

6. Применение.

Слайд 3История создания искусственного шелка.

В средние века цена шелковой ткани определялась по весу

История создания искусственного шелка.

В средние века цена шелковой ткани определялась по весу

Слайд 4

В 1754 году знаменитый французский ученый Рене Реомюр высказал мысль, что искусственный

В 1754 году знаменитый французский ученый Рене Реомюр высказал мысль, что искусственный

Слайд 5Виды искусственного шелка.

Гидратцеллюлозные

Вискозные

Медно-аммиачные

Ацетилцеллюлозные

Ацетатные

Триацетатные

Белковые

Казеиновые

Виды искусственного шелка.

Гидратцеллюлозные

Вискозные

Медно-аммиачные

Ацетилцеллюлозные

Ацетатные

Триацетатные

Белковые

Казеиновые

Слайд 6Вискозный шелк.

Производство вискозного шелка заключается в следующем:

Как известно, в древесине целлюлоза составляет

Вискозный шелк.

Производство вискозного шелка заключается в следующем:

Как известно, в древесине целлюлоза составляет

Слайд 7Медно-аммиачный шелк.

С принципом получения медно – аммиачного шелка легко познакомиться даже практически.

Прильем

Медно-аммиачный шелк.

С принципом получения медно – аммиачного шелка легко познакомиться даже практически.

Прильем

CuSO4 + 2NaOH = Cu(OH)2 + Na2SO4

Отфильтруем осадок и растворим его в крепко нашатырном спирте (водном растворе аммиака NH3). При этом образуется так называемое комплексное медно-аммиачное соединение, растворимое в воде, и жидкость принимает красивую темно-синюю окраску.

В этой жидкости растворим, при помешивании палочкой, комочек ваты (вата – это волокна хлопка). У нас получится медно-аммиачный раствор целлюлозы. Если теперь его вылить тонкой струей в раствор кислоты или щелочи, то комплексное соединение меди разложится, и целлюлоза выделится снова в виде хлопьев и нитей. Медно-аммиачный раствор целлюлозы мы можем выдавливать в осадительную ванну из какого-нибудь насосика, например медицинского шприца. Тогда целлюлоза затвердевает в виде длинных нитей. Это будет уже довольно полным подражанием производственному процессу получения волокна.

Слайд 8Ацетатный шелк.

Ацетатные волокна — один из основных видов искусственных волокон; получают из ацетилцеллюлозы —

Ацетатный шелк.

Ацетатные волокна — один из основных видов искусственных волокон; получают из ацетилцеллюлозы —

Получение

Ацетатные волокна формуютАцетатные волокна формуют из растворов ацетилцеллюлозы в органических растворителях (триацетилцеллюлозу — в смеси метиленхлоридаАцетатные волокна формуют из растворов ацетилцеллюлозы в органических растворителях (триацетилцеллюлозу — в смеси метиленхлорида и спиртаАцетатные волокна формуют из растворов ацетилцеллюлозы в органических растворителях (триацетилцеллюлозу — в смеси метиленхлорида и спирта, вторичную ацетилцеллюлозу — в ацетоне), обычно по т. н. сухому методу. По этому методу получают филаментные нити, т. н. ацетатный шёлк. При получении ацетатного штапельного волокна формование. При получении ацетатного штапельного волокна формование ведут по сухому или мокрому методу (о методах формования волокон см. статью Формование химических волокон).

Свойства

Ацетатные волокна вдвое превосходят вискозныеАцетатные волокна вдвое превосходят вискозные и медно-аммиачные волокнаАцетатные волокна вдвое превосходят вискозные и медно-аммиачные волокна по эластичностиАцетатные волокна вдвое превосходят вискозные и медно-аммиачные волокна по эластичности; поэтому ткани из них отличаются пониженной сминаемостью. Кроме того, ацетатные волокна приятны на ощупь, мягки, обладают способностью пропускать ультрафиолетовые лучи.

Окрашиваются ацетатные волокна только специальными типами красителей, которые непригодны для большинства других волокон. Это даёт возможность получать разнообразные колористические эффекты на изделиях из смеси ацетатных волокон и волокон других типов. Триацетатное волокно характеризуется более низкой гигроскопичностью, но большей эластичностью и меньшей сминаемостью, чем изделия из ацетатного волокна При 65%-ной относительной влажности триацетатное волокно сорбирует 2,5—3 % влаги, а ацетатное 6—7 % .

Недостатки ацетатных волокон

Прочность при разрыве ацетатных волокон невысока (разрывная длина 11—13 км). Потеря прочности при испытании в мокром состоянии для ацетатного волокна составляет 40—45 %, а для триацетатного 15—20 %. Ацетатные волокна характеризуются недостаточно высокой термостабильностью: выше 160—170 °C изменяется форма изделий из этого волокна, при 210 °C начинается его термический распад. Поэтому изделия из ацетатных волокон можно гладить только через влажную ткань. Ацетатные волокна малоустойчивы к действию даже разбавленных растворов щелочей. К недостаткам изделий из ацетатных волокон относятся также низкая устойчивость к истиранию и высокая электризуемость. Для устранения этих недостатков используют методы химической модификации ацетилцеллюлозы.

Слайд 9Триацетатный шелк.

Производство триацетатного волокна. Сырьем для получения триацетатного волокна, так же

Триацетатный шелк.

Производство триацетатного волокна. Сырьем для получения триацетатного волокна, так же

Триацетатную филаментную нить формуют по сухому способу из раствора триацетилцеллюлозы в смеси метиленхлорида (90—95%) и метилового спирта (5—10%), аналогично формованию ацетатного волокна с последующей термообработкой при температуре 180—210° С в течение 1—3 мин. Скорость формования нити 30—35 м/мин.

Триацетатное штапельное волокно формуют по мокрому способу с применением фильер, содержащих до 15 тыс. отверстий, из раствора триацетилцеллюлозы, в ацетилирующей смеси (из сиропа), исключая такие процессы, как высаживание триацетилцеллюлозы из раствора, промывку, сушку и растворение в смеси метиленхлорида и спирта. В результате общая продолжительность процесса сокращается почти вдвое. Себестоимость триацетатных штапельных волокон ниже себестоимости ацетатных волокон. В качестве осадительной ванны используют водный раствор уксусной кислоты или изопропиловый спирт. Скорость формования волокна 15—25 м/мин. После формования жгутики волокон промывают, замасливают, гофрируют, режут и сушат.

Слайд 10Казеиновый шелк.

- искусственное белковое волокно животного происхождения (из белка молока). По

Казеиновый шелк.

- искусственное белковое волокно животного происхождения (из белка молока). По

Слайд 11Как отличить натуральный шелк от искусственного.

Знатоки утверждают, что тот, кто держал в

Как отличить натуральный шелк от искусственного.

Знатоки утверждают, что тот, кто держал в

сможет легко отличить его от поддельного наощупь, так как его

прикосновение к коже столь мягко и приятно, что запоминается

надолго. Кроме того, в руках настоящий шелк, в отличие от искусственного,

быстро согревается.

Если поднести шелк к свету, то искусственный будет просто "сиять" белым,

однотонным , а натуральный - переливаться многообразием цветов.

Если попытаться разорвать ткань, особенно, намочив ее, то можно

обнаружить, что искусственный шелк рвется очень легко, рассыпаясь

при этом на отдельные волокна, а натуральный разорвать сложно,

нити его обрываются ровно, они не рассыпаются.

Фактура полиэстера, если вглядываться в нее, выглядит идеальной

в отличие от настоящей ткани, где всегда обнаружатся едва уловимые "огрехи".

Наконец те, кто покупал изделия из шелка у восточных торговцев,

утверждают, что предложенную ими цену на искусственный шелк можно легко сбить, натуральный же шелк, действительно, дорог.

Самым же верным способом проверки шелка на натуральность является поджигание его нитей. Знатоки утверждают, что тот, кто торгует натуральным шелком, никогда не будет противиться тому, что Вы оторвете несколько ниточек и подожжете их, сразу же нюхая. Если вы жжете не подделку, Вы почувствуете запах шерсти или паленого рога, волоса. Сгоревший шелк превратится в черный, твердый шарик (уголек), который можно растереть пальцами. Искусственный шелк из вискозы пахнет обычно жженой бумагой, пепел получается мягким и рассыпчатым, полиэстер просто плавится.

Слайд 12Потребительские свойства искусственных шелковых тканей.

Потребительские свойства шелковых тканей определяются их естественными свойствами,

Потребительские свойства искусственных шелковых тканей.

Потребительские свойства шелковых тканей определяются их естественными свойствами,

свойства, удовлетворяющие утилитарные потребности;

свойства, удовлетворяющие нематериальные потребности;

свойства надежности.

Кроме потребительских свойств, шелковые ткани характеризуют стоимостные категории, такие как цена и расходы на эксплуатацию. Характер и уровень потребительских свойств должен соотноситься с характеристиками спроса, так как спрос является важнейшим и определяющим проявлением потребности.

Из утилитарных свойств для шелковых тканей, в большей степени из искусственных и синтетических нитей, имеет значение удовлетворение гигиенических потребностей человека, как в естественной, так и в искусственной климатической среде. Гигиенические свойства шелковых тканей предназначают их безопасность и безвредность. Это прежде всего невоспламеняемость, негорючесть, отсутствие выделения вредных летучих веществ, аллергического действия, электризуемости. Особенно сильно электризуются ацетатные, триацетатные и синтетические волокна и нити. Ткани их этих нитей способны накапливать электрические заряды. Так как натуральные волокна при трении образуют положительные заряды, а химические (за исключением полиализных) - отрицательные, то соединения их в определенной пропорции можно получать ткани с заданной полярностью. Электризуемость можно уменьшить повышая влажность тканей (использование гидрофильных волокон, объемных тканей, способных удерживать влагу), а также используя антистатические пропитки.

Слайд 13Гигиенические свойства шелковых тканей как элемента связи человека с климатической средой определяются

Гигиенические свойства шелковых тканей как элемента связи человека с климатической средой определяются

Слайд 14Применение.

Основные области применения искусственного шелка — изготовление изделий широкого потребления (верхней одежды, дамского

Применение.

Основные области применения искусственного шелка — изготовление изделий широкого потребления (верхней одежды, дамского

Святые земли Русской 4 класс

Святые земли Русской 4 класс Живопись. Иконопись

Живопись. Иконопись Презентация на тему Типы питания живых организмов

Презентация на тему Типы питания живых организмов  Что ?

Что ? Торт Весна

Торт Весна Тест На определение конфликтности

Тест На определение конфликтности Арабески

Арабески Презентация на тему Печатная реклама (PRINT ADVERTIZING)

Презентация на тему Печатная реклама (PRINT ADVERTIZING)  Основные условия аукциона

Основные условия аукциона Le français Bonjour mes amis

Le français Bonjour mes amis Презентация на тему Родословная моей семьи

Презентация на тему Родословная моей семьи Натухаевский флаг

Натухаевский флаг Эдельвейс

Эдельвейс Темная материя в Солнечной системе

Темная материя в Солнечной системе Отношения между объектами

Отношения между объектами Достижения высоких технологий

Достижения высоких технологий Портфолио классных коллективов

Портфолио классных коллективов сколько овощей в

сколько овощей в Парки Москвы.

Парки Москвы. Мифы Древней Греции.

Мифы Древней Греции. Расчет себестоимости ткацкого производства

Расчет себестоимости ткацкого производства Презентация на тему Эмоции и чувства

Презентация на тему Эмоции и чувства  Мои дед и бабушка имеют право

Мои дед и бабушка имеют право VXlkbvvDUSz19pGVCwhRfQ

VXlkbvvDUSz19pGVCwhRfQ Презентация на тему Растворение. Растворы (8 класс)

Презентация на тему Растворение. Растворы (8 класс) Школьное биологическое образование: проблемы структуры и содержания

Школьное биологическое образование: проблемы структуры и содержания Как сохранить здоровье ребенка

Как сохранить здоровье ребенка Трудовое право

Трудовое право