Исследование вольт-амперной характеристики источника питания при электролитноплазменной обработки стали

- Главная

- Разное

- Исследование вольт-амперной характеристики источника питания при электролитноплазменной обработки стали

Содержание

- 2. Актуальность работы Исследовано влияние технологических режимов, электрических параметров источника питания (далее ИП) при электролитно-плазменном упрочнении стали

- 3. 1- Контур заземления; 2- Входное питание; 3- Панель управления (допускается дистанционное управление) 4- Амперметр; 5- Корпус

- 4. В источнике предусмотрена защита выхода от перенапряжения. В случае если выходное напряжение превысит порог 320В+-5%, модуль

- 5. Рисунок 2 – Циклограмма импульсного напряжения источника питания ЭПМ.

- 6. ИП обеспечивает длительности импульсов напряжения на нагрузке в диапазоне: -анодные импульсы: от 0 до 40 с

- 8. Скачать презентацию

Слайд 2Актуальность работы

Исследовано влияние технологических режимов, электрических параметров источника питания (далее ИП)

Актуальность работы

Исследовано влияние технологических режимов, электрических параметров источника питания (далее ИП)

при электролитно-плазменном упрочнении стали на показатели качества. Экспериментально установлено, что рассматриваемые факторы режимов электролитно-плазменной обработки влияют на качество упрочняемой поверхности стали [1]. Катод выполнен из стали 20Х (C 0.17-0.23%; Si 0.17-0.37%; Mn 0.5-0.8%; Cr 0.7-1.0%, ГОСТ 33260-2015) вырезанных из плашки ОКК, размерами 10х10х25 мм. Он погружен в электролит (10% водный раствор Na2CO3) на глубину 4…6 мм. Анод изготовлен из нержавеющей стали 12Х18Н10Т ГОСТ 5949-75 [2]. Он имеет форму диска диаметром 50 мм толщиной 2 мм. В диске просверлены отверстия диаметром 4 мм. Плазма возникает между катодом и жидким электролитом, 10% водный раствор кальцинированной соды Na2CO3. Ионы, имеющие отрицательный заряд, отдают избыточные электроны при прохождении через отверстия анода из нержавеющей стали 12Х18Н10Т. Катионы увлекаются гидродинамическим потоком электролита и рекомбинируют на катоде - поверхности образца. Преобразование электрической энергии в тепло идет, в основном, в плазменном слое на нагреваемой поверхности катода.

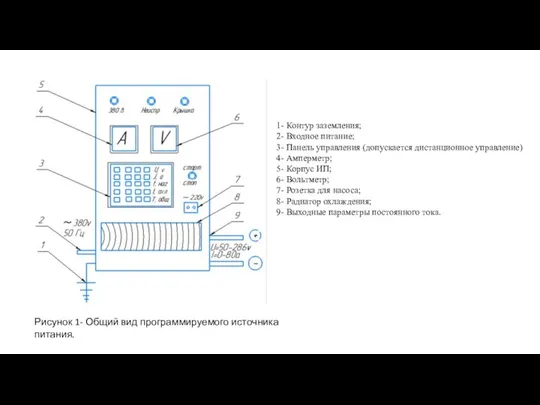

Программируемый источник питания, рисунок 1, работающий по технологии резонансного импульсного источника питания подключается к промышленной трёхфазной сети 3х380 В, 50 Гц. Вольтметр стрелочный или цифровой 0-300В. Пост местного управления, устанавливаемый стационарно: пост кнопочный с кнопкой пуск/стоп или кнопкой пуск/стоп и потенциометром. Также устанавливается вентилятор с фильтром производительностью 30 куб. м/час, розетка 220В АС для насоса с автоматом 1 полюс 10А для розетки [3]. Выходные параметры ИП: напряжение постоянного тока регулируемое U=50-286B, сила тока регулируемое в пределах I=0-80A. Полупроводниковый выпрямитель ИП, представляет собой трехфазный импульсный источник питания модульной конструкции, оснащённый интерфейсом RS485 с возможностью удалённого мониторинга, плавным регулированием рабочего тока (до 80 А постоянного тока на нагрузке). На лицевой панели модуля имеется светодиодный индикатор для отображения рабочих параметров модуля: силы тока и напряжения.

Программируемый источник питания, рисунок 1, работающий по технологии резонансного импульсного источника питания подключается к промышленной трёхфазной сети 3х380 В, 50 Гц. Вольтметр стрелочный или цифровой 0-300В. Пост местного управления, устанавливаемый стационарно: пост кнопочный с кнопкой пуск/стоп или кнопкой пуск/стоп и потенциометром. Также устанавливается вентилятор с фильтром производительностью 30 куб. м/час, розетка 220В АС для насоса с автоматом 1 полюс 10А для розетки [3]. Выходные параметры ИП: напряжение постоянного тока регулируемое U=50-286B, сила тока регулируемое в пределах I=0-80A. Полупроводниковый выпрямитель ИП, представляет собой трехфазный импульсный источник питания модульной конструкции, оснащённый интерфейсом RS485 с возможностью удалённого мониторинга, плавным регулированием рабочего тока (до 80 А постоянного тока на нагрузке). На лицевой панели модуля имеется светодиодный индикатор для отображения рабочих параметров модуля: силы тока и напряжения.

Слайд 31- Контур заземления;

2- Входное питание;

3- Панель управления (допускается дистанционное управление)

1- Контур заземления;

2- Входное питание;

3- Панель управления (допускается дистанционное управление)

2- Входное питание;

3- Панель управления (допускается дистанционное управление)

4- Амперметр;

5- Корпус ИП;

6- Вольтметр;

7- Розетка для насоса;

8- Радиатор охлаждения;

9- Выходные параметры постоянного тока.

Рисунок 1- Общий вид программируемого источника питания.

Слайд 4 В источнике предусмотрена защита выхода от перенапряжения. В случае если выходное напряжение

В источнике предусмотрена защита выхода от перенапряжения. В случае если выходное напряжение

превысит порог 320В+-5%, модуль автоматически блокируется, на индикаторе высвечивается сообщение о неисправности. Имеется защита от короткого замыкания – в случае, если выходное напряжение упадёт до 0, ток будет поддерживаться на уровне 15% от номинального значения. Защита от перегрева. Входное напряжение минимальное 3х323В, номинальное 3х380В, максимальное 3х437В. Выходной диапазон напряжения постоянного тока минимум 50В максимум 286В; сила тока регулируется от 0 до 80 Ампер. Мощность источника питания максимальное 80х286=22,88 кВт. Режим работы настраивается DIP-переключателями [4]. Источники питания плазменной дуги имеет крутопадающую внешнюю вольт-амперную характеристику. Управление источником питания осуществляется кнопками «Пуск» и «Стоп», дистанционно. Источник питания позволяет плавно и достаточно точно регулировать основные энергетические параметры.

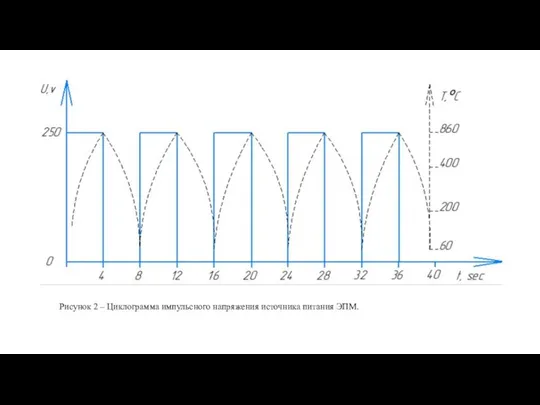

Сопловой (анодный) узел через электроизоляционный блок стыкуется с катодным узлом. Отрицательный вывод источника постоянного тока присоединяется к образцу (детали) - катоду, а положительный к соплу анода. Между полюсами загорается электролитная плазма, поддерживающая уровень ионизации. Плазменная струя обжимается еще магнитным полем, создаваемым самим потоком заряженных частиц в плазме. Обжатие плазменной струи ведет к росту ее температуры. Нагретый ионизированный поток газа выносится с высокой скоростью из сопла в виде светлой, светящейся плазменной струи. ИП должен формировать на нагрузке чередующиеся биполярные прямоугольные (близкие к прямоугольным) импульсы напряжения: анодные импульсы, положительной полярности: от 50 до 286 В [5]. Формы напряжения, прикладываемые к нагрузке, приведены на рисунке 2.

Сопловой (анодный) узел через электроизоляционный блок стыкуется с катодным узлом. Отрицательный вывод источника постоянного тока присоединяется к образцу (детали) - катоду, а положительный к соплу анода. Между полюсами загорается электролитная плазма, поддерживающая уровень ионизации. Плазменная струя обжимается еще магнитным полем, создаваемым самим потоком заряженных частиц в плазме. Обжатие плазменной струи ведет к росту ее температуры. Нагретый ионизированный поток газа выносится с высокой скоростью из сопла в виде светлой, светящейся плазменной струи. ИП должен формировать на нагрузке чередующиеся биполярные прямоугольные (близкие к прямоугольным) импульсы напряжения: анодные импульсы, положительной полярности: от 50 до 286 В [5]. Формы напряжения, прикладываемые к нагрузке, приведены на рисунке 2.

Слайд 5Рисунок 2 – Циклограмма импульсного напряжения источника питания ЭПМ.

Рисунок 2 – Циклограмма импульсного напряжения источника питания ЭПМ.

Слайд 6ИП обеспечивает длительности импульсов напряжения на нагрузке в диапазоне:

-анодные импульсы: от 0

ИП обеспечивает длительности импульсов напряжения на нагрузке в диапазоне:

-анодные импульсы: от 0

до 40 с (допускается с шагом в 8, 6, 4 или 2 секунды), при смене полярности

-катодные импульсы: от 0-40 с (допускается с шагом в 8, 6, 4 или 2 секунды).

Между следующими друг за другом анодным и катодным импульсами возможна бестоковая пауза от 0 до 10 с.

При возбуждении ионизированной плазмы (температура плазмы в пределах от 6000 К до 30000 К) на поверхности образца возникает парогазовый слой - результат диссоциации электролита [6]. Парогазовый слой препятствует попаданию электролита на перегретую поверхность. Это приводит к замедлению скорости охлаждения, что исключает образование термических -закалочных трещин. В результате повышается эксплуатационная стойкость стали.

Экспериментально установлены основные факторы, определяющие качество упрочнения стали при ЭПО - время нагрева, время закалки, и напряжение электрического тока. Составлена математическая модель для описания изменения ключевого параметра технологического процесса упрочнения методом ЭПО - температуры нагрева T [7]. Логарифмическая зависимость температуры T от основных факторов выражается следующим уравнением регрессии:

(1)

С помощью логарифмирования в программе Deductor Studio Academic найдены коэффициенты для уравнения (1). Затем уравнение (1) зависимости температуры нагрева от времени нагрева, времени охлаждения и напряжения было преобразовано в степенное (2):

(2)

где Т- температура нагрева стали, t наг – время нагрева, tохл. – время охлаждения в потоке электролита, U – напряжение [8]. Экспериментально определенные оптимальные режимы упрочнения стали методом ЭПО (tнаг = 4 сек., tохл. = 4 сек., U= 200 В) хорошо коррелируются с установленной зависимостью (2).

-катодные импульсы: от 0-40 с (допускается с шагом в 8, 6, 4 или 2 секунды).

Между следующими друг за другом анодным и катодным импульсами возможна бестоковая пауза от 0 до 10 с.

При возбуждении ионизированной плазмы (температура плазмы в пределах от 6000 К до 30000 К) на поверхности образца возникает парогазовый слой - результат диссоциации электролита [6]. Парогазовый слой препятствует попаданию электролита на перегретую поверхность. Это приводит к замедлению скорости охлаждения, что исключает образование термических -закалочных трещин. В результате повышается эксплуатационная стойкость стали.

Экспериментально установлены основные факторы, определяющие качество упрочнения стали при ЭПО - время нагрева, время закалки, и напряжение электрического тока. Составлена математическая модель для описания изменения ключевого параметра технологического процесса упрочнения методом ЭПО - температуры нагрева T [7]. Логарифмическая зависимость температуры T от основных факторов выражается следующим уравнением регрессии:

(1)

С помощью логарифмирования в программе Deductor Studio Academic найдены коэффициенты для уравнения (1). Затем уравнение (1) зависимости температуры нагрева от времени нагрева, времени охлаждения и напряжения было преобразовано в степенное (2):

(2)

где Т- температура нагрева стали, t наг – время нагрева, tохл. – время охлаждения в потоке электролита, U – напряжение [8]. Экспериментально определенные оптимальные режимы упрочнения стали методом ЭПО (tнаг = 4 сек., tохл. = 4 сек., U= 200 В) хорошо коррелируются с установленной зависимостью (2).

- Предыдущая

Родина поэта В.А. Жуковского. Село МишенскоеСледующая -

Рязанские народные ремесла и промыслы Презентация на тему: Куликовская битва и ее историческое значение Работу выполнил : студент 1-го курса ЮБ 02/1402 Куликов Андрей

Презентация на тему: Куликовская битва и ее историческое значение Работу выполнил : студент 1-го курса ЮБ 02/1402 Куликов Андрей Пчелиный мед

Пчелиный мед Итоги января 2011 года

Итоги января 2011 года Методы изучения реакций с участием свободных радикалов:1. Электронный парамагнитный резонанс 2. Хемилюминесценция3. Биохимическ

Методы изучения реакций с участием свободных радикалов:1. Электронный парамагнитный резонанс 2. Хемилюминесценция3. Биохимическ Альберт Эйнштейн

Альберт Эйнштейн Особенности интеграции системы образования Донецкой Народной Республики в российское образовательное пространство

Особенности интеграции системы образования Донецкой Народной Республики в российское образовательное пространство My Trip to the UK

My Trip to the UK Маркшейдерские работы на открытых разработках месторождений золота

Маркшейдерские работы на открытых разработках месторождений золота Презентация на тему Культура Западной Европы в XI – XV вв

Презентация на тему Культура Западной Европы в XI – XV вв Свеча

Свеча Построение модели Томаса Мальтуса. Грозит ли Земле перенаселение

Построение модели Томаса Мальтуса. Грозит ли Земле перенаселение СЕМИНАР по вопросу разработки, представления и регистрации в органах государственного пожарного надзора МЧС России деклараций

СЕМИНАР по вопросу разработки, представления и регистрации в органах государственного пожарного надзора МЧС России деклараций  Волейбол

Волейбол Понятие маркетинговых исследований

Понятие маркетинговых исследований Вкусные числа

Вкусные числа Керамика

Керамика Презентация на тему Флаги России От первого до современного

Презентация на тему Флаги России От первого до современного Как любить ребенка

Как любить ребенка Цифровая модель системы внешнего электроснабжения линии метрополитена с использованием программного комплекса ETAP

Цифровая модель системы внешнего электроснабжения линии метрополитена с использованием программного комплекса ETAP Герои: II сезон

Герои: II сезон Презентация на тему Отдел моховидные

Презентация на тему Отдел моховидные The Flag of The United Kingdom

The Flag of The United Kingdom Проект «Work & Move»

Проект «Work & Move» Лёгкая и пищевая промышленность – 7 класс

Лёгкая и пищевая промышленность – 7 класс И. С. Тургенев «Бирюк»

И. С. Тургенев «Бирюк» Разные типы занятий и их роль в экологическом воспитании детей

Разные типы занятий и их роль в экологическом воспитании детей Сложение и вычитание двузначных чисел 2 класс

Сложение и вычитание двузначных чисел 2 класс Организация исследовательской деятельности инструментами ТРИЗ-педагогики

Организация исследовательской деятельности инструментами ТРИЗ-педагогики