Содержание

- 2. Исходные материалы 1. Глинозем. Его получают путем разложения минерала боксита, представляющего собой смесь гидроксидов алюминия раствором

- 3. Внешний вид агрегатов глинозема

- 4. Для получения ультрадисперсных порошков Аl2O3, которые используются в технологии конструкционной и инструментальной керамики, широкое распространение получили

- 5. Порошки Аl2O3перед формованием подвергают прокаливанию при температуре 1500°С с целью обезвоживания и перевода в устойчивую и

- 6. Одноосное статическое прессование Для формования изделий из Аl2O3 простой формы, например, втулок, режущих вставок, форсунок используется

- 7. Спекание корундовой керамики Спекание корундовой керамики в большинстве случаев является твердофазным. Температура спекания зависит от дисперсности

- 8. Свойства корундовой керамики

- 9. Сферы применения Традиционные сферы ее применения корундовой керамики: огнеупорная, химическая промышленность, электро- и радиотехника. С появлением

- 11. Скачать презентацию

Слайд 2Исходные материалы

1. Глинозем. Его получают путем разложения минерала боксита, представляющего собой смесь

Исходные материалы

1. Глинозем. Его получают путем разложения минерала боксита, представляющего собой смесь

гидроксидов алюминия раствором едкой щелочи с образованием алюмината натрия, который переходит в раствор.

NaAlO2+2H2O=Al(OH)3+NaOH.

Гидроксид алюминия прокаливают при температуре 1150–1200°С. В результате образуется порошок технического глинозема. Полученные порошки представляют собой шарообразные (сферолитные) агломераты кристаллов γ-Аl2O3 размером менее 0,1мкм. Средний размер сферолитов составляет 40–70мкм.

2. Электроплавленый корунд. Белый электрокорунд (корракс, алунд) получают путем плавки в электрических дуговых печах технического глинозема. Содержание α-Аl2О3 в белом электрокорунде составляет 98% и более.

NaAlO2+2H2O=Al(OH)3+NaOH.

Гидроксид алюминия прокаливают при температуре 1150–1200°С. В результате образуется порошок технического глинозема. Полученные порошки представляют собой шарообразные (сферолитные) агломераты кристаллов γ-Аl2O3 размером менее 0,1мкм. Средний размер сферолитов составляет 40–70мкм.

2. Электроплавленый корунд. Белый электрокорунд (корракс, алунд) получают путем плавки в электрических дуговых печах технического глинозема. Содержание α-Аl2О3 в белом электрокорунде составляет 98% и более.

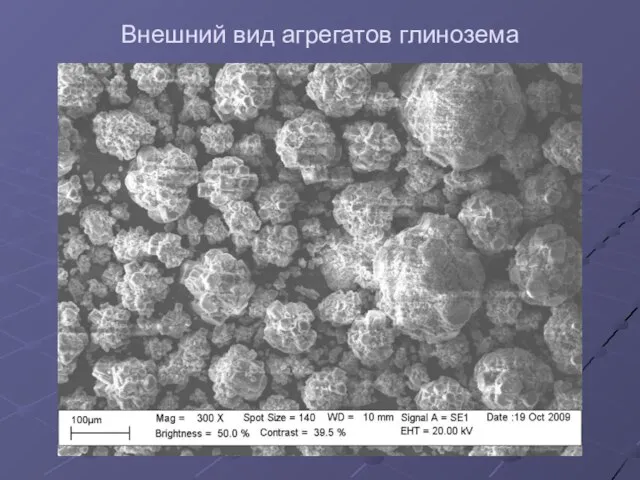

Слайд 3Внешний вид агрегатов глинозема

Внешний вид агрегатов глинозема

Слайд 4Для получения ультрадисперсных порошков Аl2O3, которые используются в технологии конструкционной и инструментальной

Для получения ультрадисперсных порошков Аl2O3, которые используются в технологии конструкционной и инструментальной

керамики, широкое распространение получили способы совместного осаждения гидроксидов (СОГ) и плазмохимического синтеза (ПХС).

Сущность метода СОГ заключается в растворении солей алюминия, например AlCl3 в растворе аммиака и последующем выпадении образующихся гидратов в осадок. Процесс ведут при низких температурах и больших сроках выдержки. Полученные гидроксиды сушат и прокаливают, в результате образуется порошок Аl2O3 с размером частиц 10–100нм.

В технологии ПХС водный раствор Al(NO3)3 подается в сопло плазмотрона. В каплях раствора возникают чрезвычайно высокие температурные градиенты, происходит очень быстрый процесс синтеза и кристаллизации Аl2O3. Частицы порошка имеют сферическую форму и размер 0,1–1мкм.

Сущность метода СОГ заключается в растворении солей алюминия, например AlCl3 в растворе аммиака и последующем выпадении образующихся гидратов в осадок. Процесс ведут при низких температурах и больших сроках выдержки. Полученные гидроксиды сушат и прокаливают, в результате образуется порошок Аl2O3 с размером частиц 10–100нм.

В технологии ПХС водный раствор Al(NO3)3 подается в сопло плазмотрона. В каплях раствора возникают чрезвычайно высокие температурные градиенты, происходит очень быстрый процесс синтеза и кристаллизации Аl2O3. Частицы порошка имеют сферическую форму и размер 0,1–1мкм.

Слайд 5

Порошки Аl2O3перед формованием подвергают прокаливанию при температуре 1500°С с целью обезвоживания

Порошки Аl2O3перед формованием подвергают прокаливанию при температуре 1500°С с целью обезвоживания

и перевода в устойчивую и более плотную α-модификацию.

Затем глинозем и электрокорунд измельчают до частиц размером 1–2мкм в шаровых, вибрационных мельницах.

Формование корундовых изделий производят путем литья из водных суспензий, литья под давлением, одноосного статического прессования, гидростатического прессования, горячего прессования.

Глиноземистые шликеры разжижаются как в кислой, так и в щелочной среде, причем имеются определенные интервалы значения рН, которым соответствует наибольшее разжижение. Перед литьем приготовленный шликер вакуумируют при остаточном давлении 15–20мм рт.ст. Изделия отливают в гипсовых формах. Отлитые изделия сушат при комнатной температуре. Литье используется для формования тонкостенных корундовых изделий сложной формы, не испытывающих в процессе эксплуатации значительных механических воздействий.

Затем глинозем и электрокорунд измельчают до частиц размером 1–2мкм в шаровых, вибрационных мельницах.

Формование корундовых изделий производят путем литья из водных суспензий, литья под давлением, одноосного статического прессования, гидростатического прессования, горячего прессования.

Глиноземистые шликеры разжижаются как в кислой, так и в щелочной среде, причем имеются определенные интервалы значения рН, которым соответствует наибольшее разжижение. Перед литьем приготовленный шликер вакуумируют при остаточном давлении 15–20мм рт.ст. Изделия отливают в гипсовых формах. Отлитые изделия сушат при комнатной температуре. Литье используется для формования тонкостенных корундовых изделий сложной формы, не испытывающих в процессе эксплуатации значительных механических воздействий.

Слайд 6Одноосное статическое прессование

Для формования изделий из Аl2O3 простой формы, например, втулок, режущих

Одноосное статическое прессование

Для формования изделий из Аl2O3 простой формы, например, втулок, режущих

вставок, форсунок используется одноосное статическое прессование в металлических пресс-формах. В этом случае в порошок добавляется пластификатор, чаще всего каучук, в количестве 1–2% мас.

Метод гидростатического прессования позволяет получать крупногабаритные керамические заготовки сложной формы. Равномерное распределение плотности в прессовке благоприятно сказывается на равномерности усадки при спекании.

Наиболее прочные изделия из Аl2O3 получаются методом горячего прессования (ГП) в графитовых пресс-формах с покрытием из BN и горячего изостатического прессования (ГИП) в газостатах. При этом одновременно происходит уплотнение порошка в изделие и спекание. Давление прессования составляет 20–40МПа, температура спекания 1200–1300°С. Методы ГП и ГИП являются технологически сложными и энергоемкими.

Метод гидростатического прессования позволяет получать крупногабаритные керамические заготовки сложной формы. Равномерное распределение плотности в прессовке благоприятно сказывается на равномерности усадки при спекании.

Наиболее прочные изделия из Аl2O3 получаются методом горячего прессования (ГП) в графитовых пресс-формах с покрытием из BN и горячего изостатического прессования (ГИП) в газостатах. При этом одновременно происходит уплотнение порошка в изделие и спекание. Давление прессования составляет 20–40МПа, температура спекания 1200–1300°С. Методы ГП и ГИП являются технологически сложными и энергоемкими.

Слайд 7Спекание корундовой керамики

Спекание корундовой керамики в большинстве случаев является твердофазным. Температура спекания

Спекание корундовой керамики

Спекание корундовой керамики в большинстве случаев является твердофазным. Температура спекания

зависит от дисперсности и активности исходных порошков, условий спекания, вида и количества добавок. Максимальный размер частиц порошка Аl2О3 не должен превышать 3–5мкм. Температура спекания находится в пределах 1700–1850°С. Ультра- и нанодисперсные порошки Аl2О3 следствие высокой поверхностной энергии и дефектности могут спекаться до высокой плотности (0,95) при температуре 1600°С.

Во многих случаях в корундовую шихту вводятся различные добавки. Добавка ТiO2 снижает температуру спекания корунда до 1500–1550°С. При этом образуется твердый раствор ТiO2 в Аl2О3, что вызывает искажение кристаллической решетки корунда, активное спекание и рекристаллизацию. Добавка 0,5–1%МgО сдерживает рекристаллизацию: размер кристаллов спеченной керамики не превышает 2–10мкм. Мелкозернистая структура корунда с добавкой МgО улучшает механические свойства корунда. Снижение температуры спекания корунда при введении МgО не наблюдается.

Во многих случаях в корундовую шихту вводятся различные добавки. Добавка ТiO2 снижает температуру спекания корунда до 1500–1550°С. При этом образуется твердый раствор ТiO2 в Аl2О3, что вызывает искажение кристаллической решетки корунда, активное спекание и рекристаллизацию. Добавка 0,5–1%МgО сдерживает рекристаллизацию: размер кристаллов спеченной керамики не превышает 2–10мкм. Мелкозернистая структура корунда с добавкой МgО улучшает механические свойства корунда. Снижение температуры спекания корунда при введении МgО не наблюдается.

Слайд 8Свойства корундовой керамики

Свойства корундовой керамики

Слайд 9Сферы применения

Традиционные сферы ее применения корундовой керамики: огнеупорная, химическая промышленность, электро- и

Сферы применения

Традиционные сферы ее применения корундовой керамики: огнеупорная, химическая промышленность, электро- и

радиотехника.

С появлением новых технологий получения исходных порошков, формования и спекания изделий область применения корундовой керамики существенно расширилась. В настоящее время высокопрочные керамики на основе Аl2О3 используются для изготовления изделий конструкционного назначения, применяемых в машиностроении, авиационной и космической технике.

Корунд является основным материалом в технологии минералокерамики, которая используются для чистовой обработки чугунов и некоторых сталей. Основой минералокерамики является Аl2О3 или его смесь с карбидами, нитридами и др.

С появлением новых технологий получения исходных порошков, формования и спекания изделий область применения корундовой керамики существенно расширилась. В настоящее время высокопрочные керамики на основе Аl2О3 используются для изготовления изделий конструкционного назначения, применяемых в машиностроении, авиационной и космической технике.

Корунд является основным материалом в технологии минералокерамики, которая используются для чистовой обработки чугунов и некоторых сталей. Основой минералокерамики является Аl2О3 или его смесь с карбидами, нитридами и др.

Активизация деятельности учащихся с помощью интерактивных технологий

Активизация деятельности учащихся с помощью интерактивных технологий ЭЛЕКТРОННАЯ ВЕРСИЯ ПРОТОКОЛОВ ВЕДЕНИЯ БОЛЬНЫХ

ЭЛЕКТРОННАЯ ВЕРСИЯ ПРОТОКОЛОВ ВЕДЕНИЯ БОЛЬНЫХ Грибы. Общая характеристика грибов. Шляпочные грибы

Грибы. Общая характеристика грибов. Шляпочные грибы Правила устройства и безопасной эксплуатации сосудов, работающих под давлением

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением Санкт-Петербургский государственный университетинформационных технологий, механики и оптики

Санкт-Петербургский государственный университетинформационных технологий, механики и оптики Геометрия корпуса судна

Геометрия корпуса судна Ознакомление с технологией изготовления витража

Ознакомление с технологией изготовления витража Достопримечательности Зарубежной Азии - Япония

Достопримечательности Зарубежной Азии - Япония Представления о функциональном состоянии эффективностной стороны деятельности или поведения человека

Представления о функциональном состоянии эффективностной стороны деятельности или поведения человека УСТРОЙСТВА ПЛАВНОГО ПУСКА

УСТРОЙСТВА ПЛАВНОГО ПУСКА Презентация на тему Теллур

Презентация на тему Теллур  Форма правления – республика. Глава государства – королева Великобритании, представленная генерал-губернатором. Законодательны

Форма правления – республика. Глава государства – королева Великобритании, представленная генерал-губернатором. Законодательны Художник в театре

Художник в театре VoevodinskaiaIndustrijaMesa

VoevodinskaiaIndustrijaMesa Творческое объединение лего-мастерская Шелезяка. Робототехника

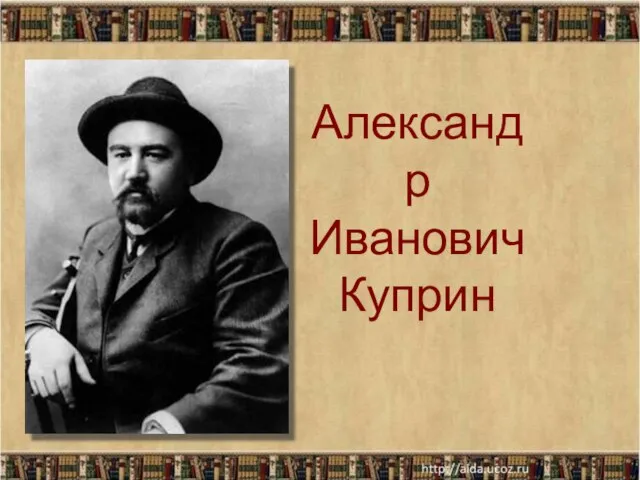

Творческое объединение лего-мастерская Шелезяка. Робототехника Александр Иванович Куприн

Александр Иванович Куприн Рассказ на свободную тему

Рассказ на свободную тему Prezentatsia_Microsoft_PowerPoint

Prezentatsia_Microsoft_PowerPoint Дворцово-парковые ансамбли

Дворцово-парковые ансамбли Статистические методы в параметрическом анализе

Статистические методы в параметрическом анализе Параллельное и последовательное соединения проводников

Параллельное и последовательное соединения проводников Зерновые культуры (7 класс)

Зерновые культуры (7 класс) Ой, да Краснодарский край!

Ой, да Краснодарский край! Россия в условиях Первой мировой войны и общенационального кризиса

Россия в условиях Первой мировой войны и общенационального кризиса Кроссворд по сказкамГанса Христиана Андерсена

Кроссворд по сказкамГанса Христиана Андерсена Проект Free Way Кучер Максим Краснодар

Проект Free Way Кучер Максим Краснодар Цели урока Цель: познакомить с понятием «причастный оборот» и с его синтаксическим синонимом – предложением с союзным словом «кот

Цели урока Цель: познакомить с понятием «причастный оборот» и с его синтаксическим синонимом – предложением с союзным словом «кот ПФХД_Закуупки_Бухгалтерия

ПФХД_Закуупки_Бухгалтерия