Содержание

- 2. Компания LPKF в технологии изготовления печатных плат 1 Введение Компания LPKF быстро сделала себе имя благодаря

- 3. Компания LPKF в технологии изготовления печатных плат Бурное развитие электронной техники в последние годы привело к

- 4. Одно из ведущих мест в области производства макетных вариантов и небольших партий печатных плат занимает разработанный

- 5. Давайте немного представим себе конструкцию станка. Для высокоточной обработки печатной платы используются специальные микрофрезы. Рабочий диаметр

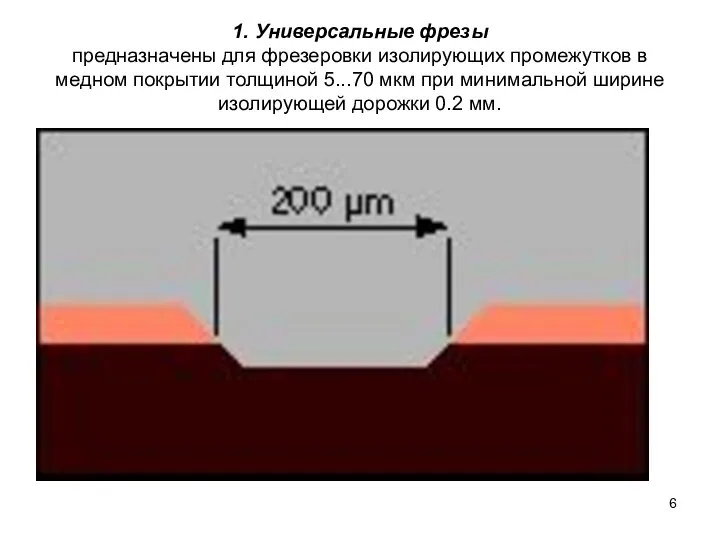

- 6. 1. Универсальные фрезы предназначены для фрезеровки изолирующих промежутков в медном покрытии толщиной 5...70 мкм при минимальной

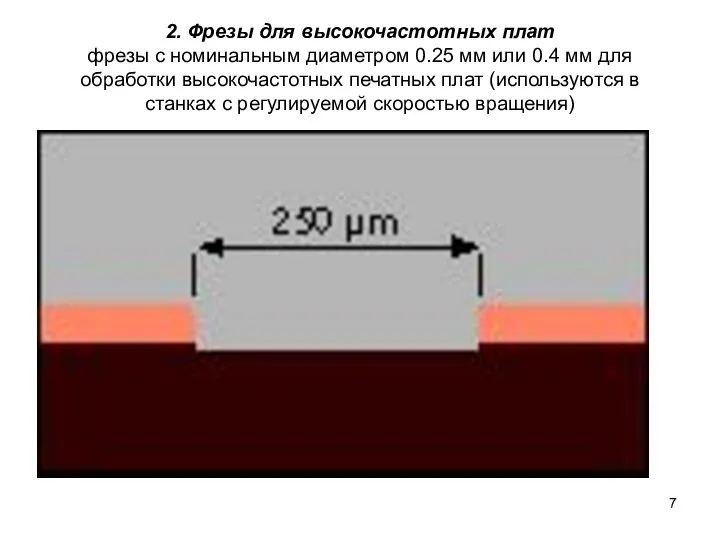

- 7. 2. Фрезы для высокочастотных плат фрезы с номинальным диаметром 0.25 мм или 0.4 мм для обработки

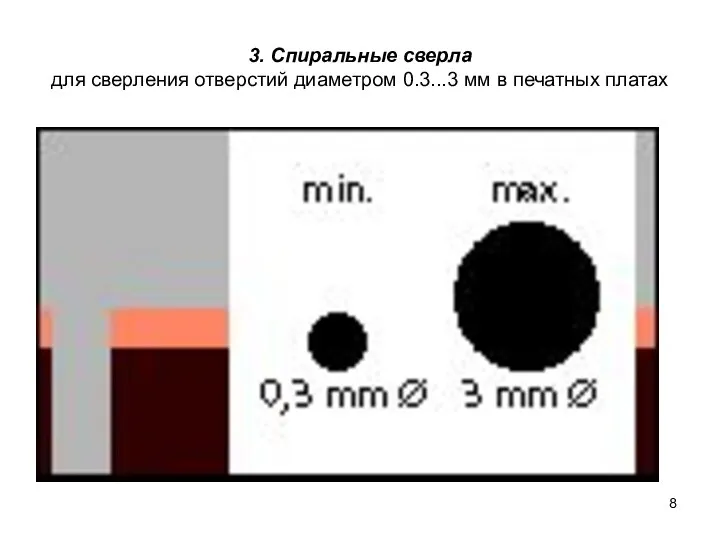

- 8. 3. Спиральные сверла для сверления отверстий диаметром 0.3...3 мм в печатных платах

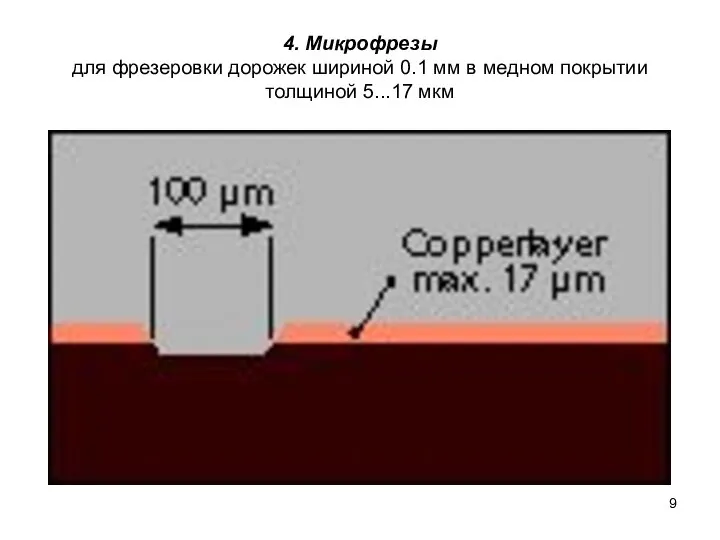

- 9. 4. Микрофрезы для фрезеровки дорожек шириной 0.1 мм в медном покрытии толщиной 5...17 мкм

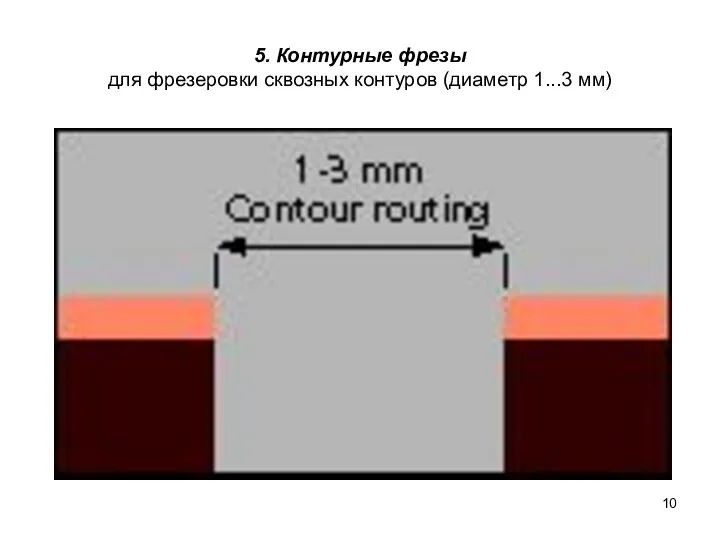

- 10. 5. Контурные фрезы для фрезеровки сквозных контуров (диаметр 1...3 мм)

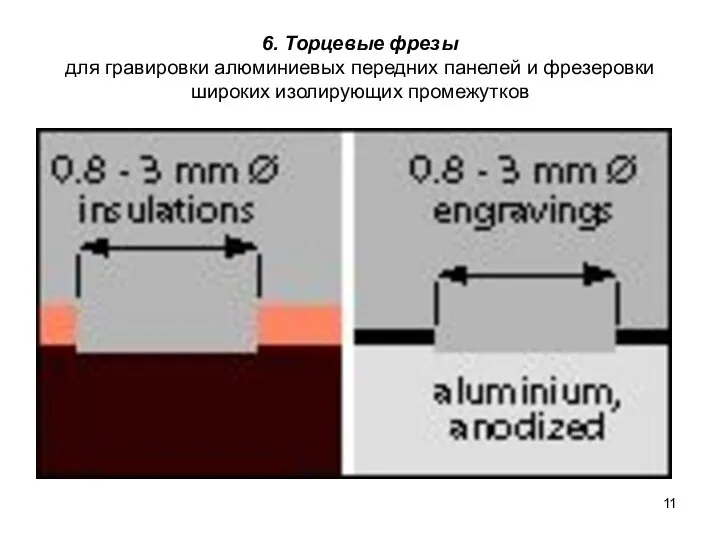

- 11. 6. Торцевые фрезы для гравировки алюминиевых передних панелей и фрезеровки широких изолирующих промежутков

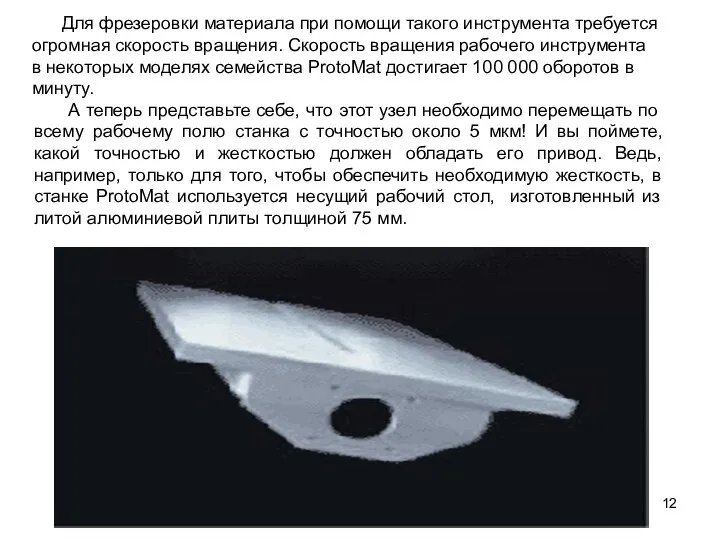

- 12. Для фрезеровки материала при помощи такого инструмента требуется огромная скорость вращения. Скорость вращения рабочего инструмента в

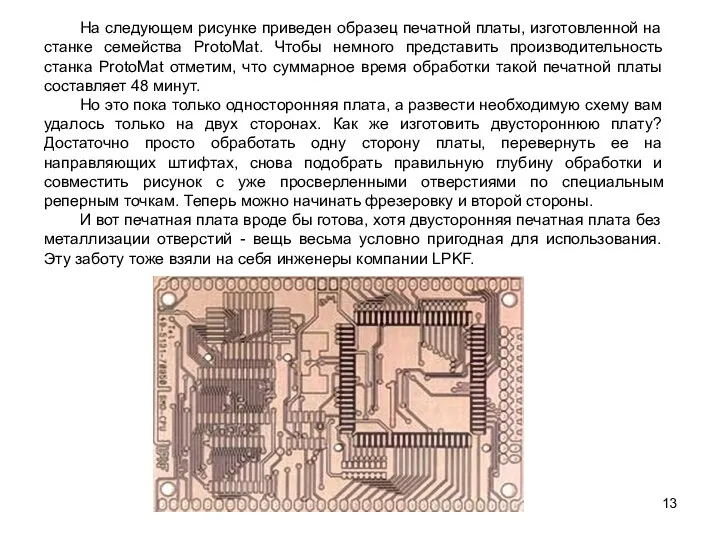

- 13. На следующем рисунке приведен образец печатной платы, изготовленной на станке семейства ProtoMat. Чтобы немного представить производительность

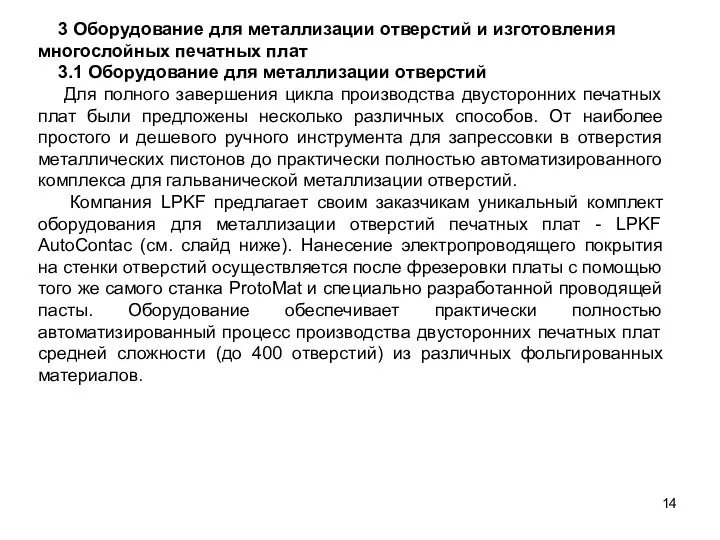

- 14. 3 Оборудование для металлизации отверстий и изготовления многослойных печатных плат 3.1 Оборудование для металлизации отверстий Для

- 15. Оборудования для металлизации отверстий печатных плат - LPKF AutoContac

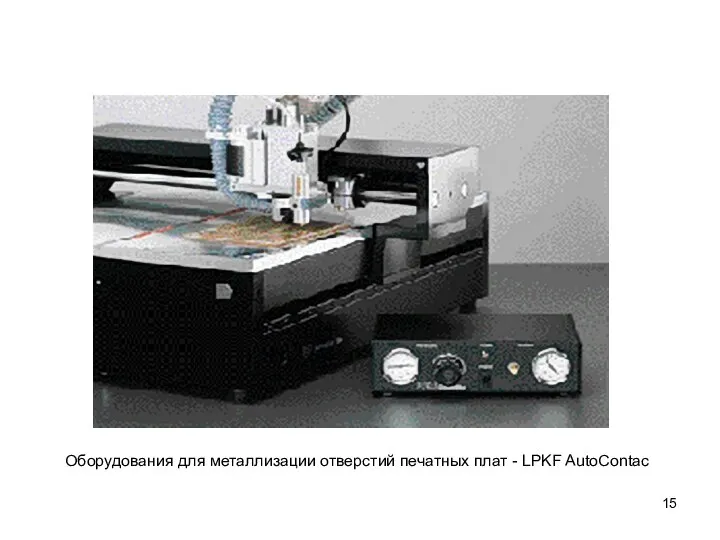

- 16. Вид на отверстие с верхней стороны печатной платы Результат работы станка LPKF AutoContac проиллюстрирован на следующих

- 17. Вид на отверстие с нижней стороны печатной платы

- 18. Металлизированное отверстие печатной платы с припаянной деталью

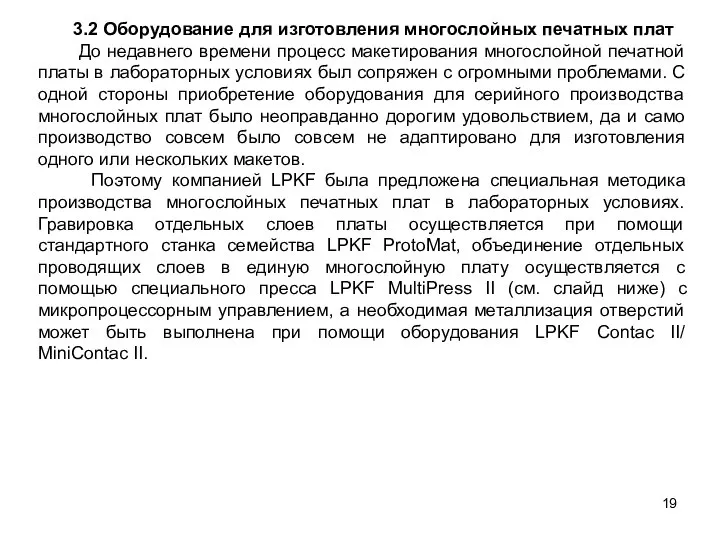

- 19. 3.2 Оборудование для изготовления многослойных печатных плат До недавнего времени процесс макетирования многослойной печатной платы в

- 20. Специальный пресс LPKF MultiPress II с микропроцессорным управлением

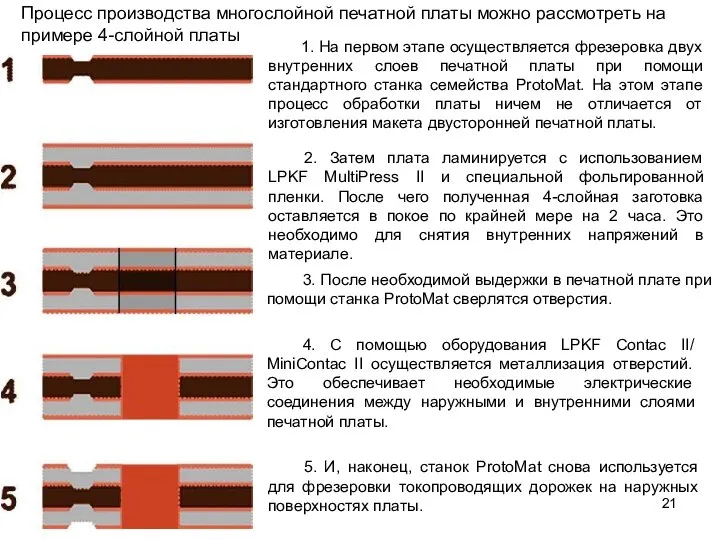

- 21. Процесс производства многослойной печатной платы можно рассмотреть на примере 4-слойной платы 1. На первом этапе осуществляется

- 22. 4 Оборудование для лазерной обработки печатных плат По мере миниатюризации современных электронных приборов и повсеместного перехода

- 23. Рабочая головка LPKF ProtoLaser закрепляется непосредственно на станке LPKF ProtoMat 95s и позволяет осуществить комбинированную обработку

- 24. В дальнейшем основной уклон разработчиков компании LPKF был сделан на развитие лазерных методов обработки материалов. Это

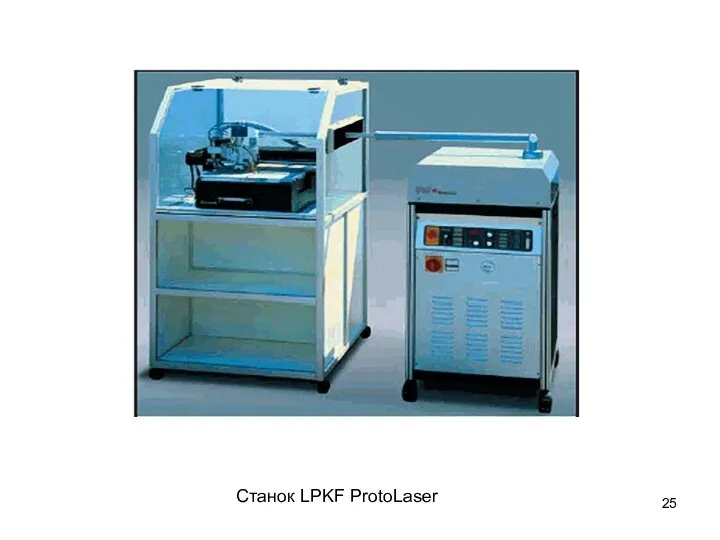

- 25. Станок LPKF ProtoLaser

- 26. 4.2 LPKF MicroLine Drill Приведенная выше концепция была реализована компанией LPKF в приборе, получившем название MicroLine

- 27. Оптическая конструкция станка состоит из источника лазерного излучения, зеркальной отклоняющей системы, работающей под управлением компьютера, и

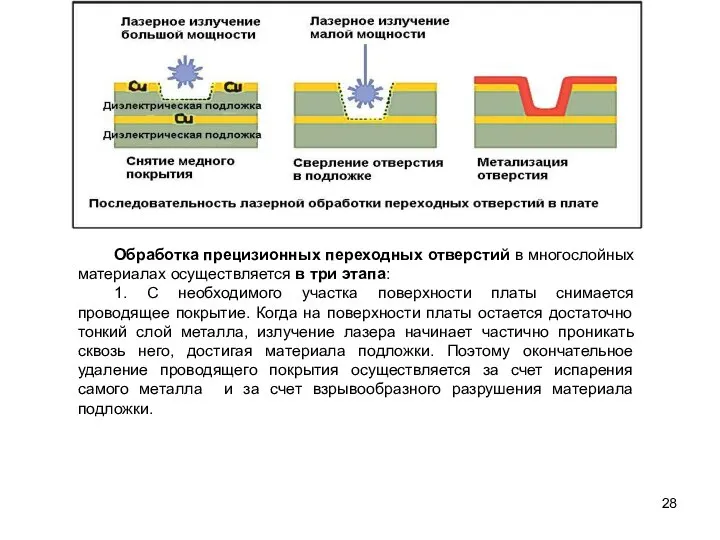

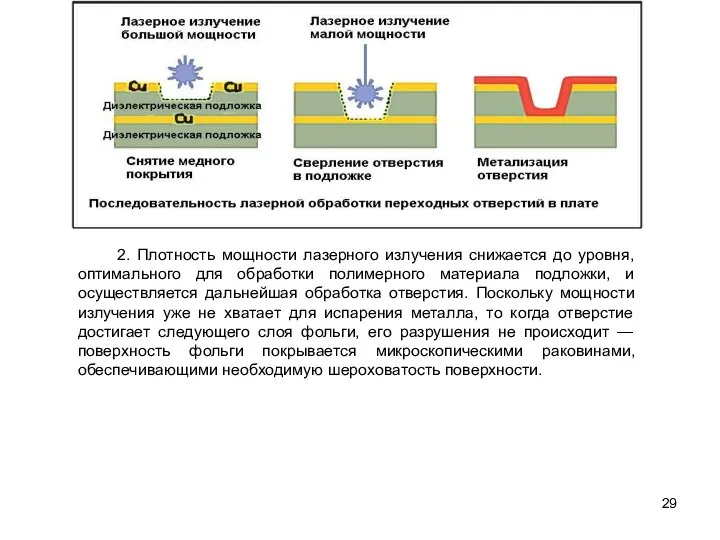

- 28. Обработка прецизионных переходных отверстий в многослойных материалах осуществляется в три этапа: 1. С необходимого участка поверхности

- 29. 2. Плотность мощности лазерного излучения снижается до уровня, оптимального для обработки полимерного материала подложки, и осуществляется

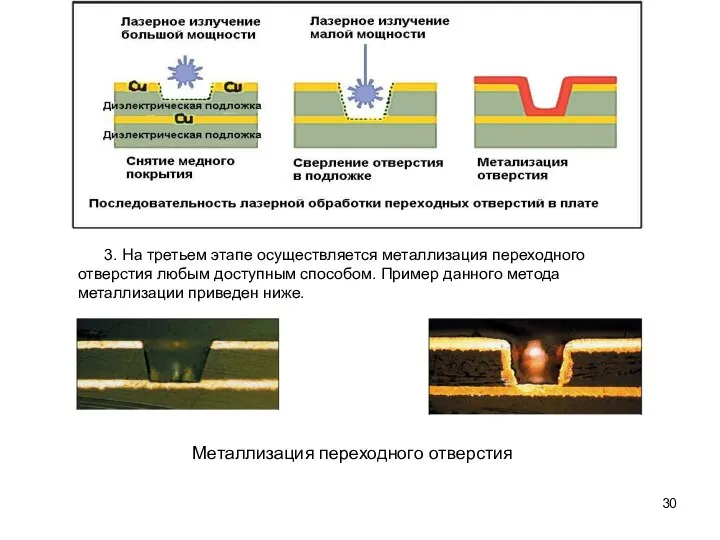

- 30. 3. На третьем этапе осуществляется металлизация переходного отверстия любым доступным способом. Пример данного метода металлизации приведен

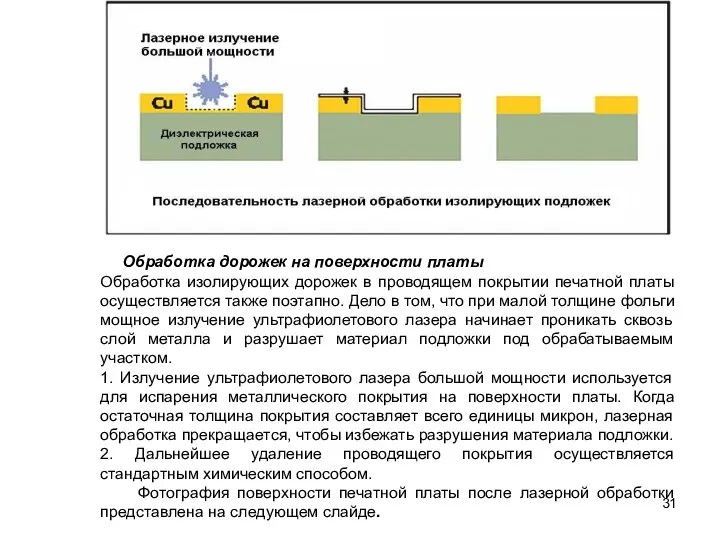

- 31. Обработка дорожек на поверхности платы Обработка изолирующих дорожек в проводящем покрытии печатной платы осуществляется также поэтапно.

- 32. Фотография поверхности печатной платы после лазерной обработки

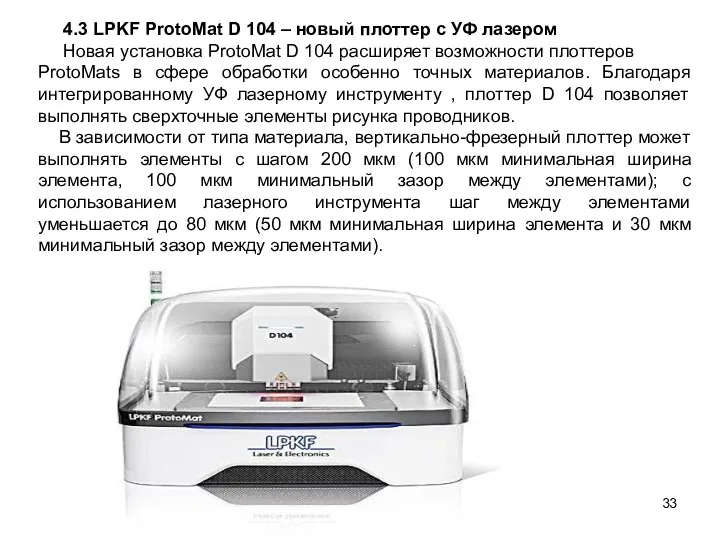

- 33. 4.3 LPKF ProtoMat D 104 – новый плоттер с УФ лазером Новая установка ProtoMat D 104

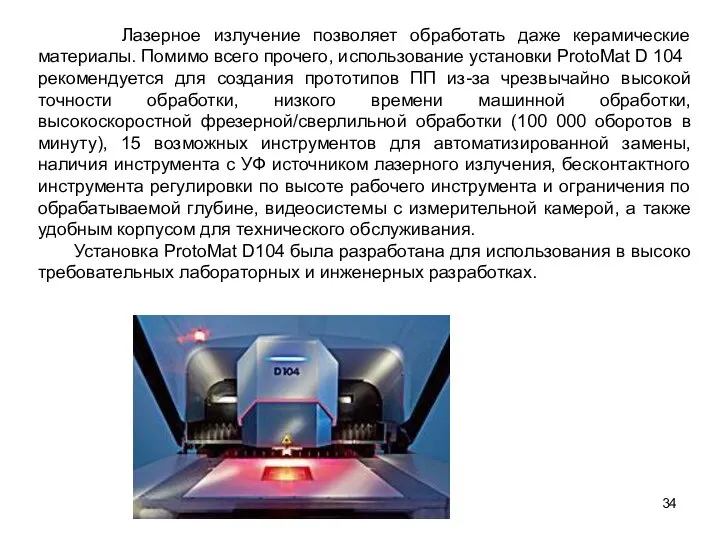

- 34. Лазерное излучение позволяет обработать даже керамические материалы. Помимо всего прочего, использование установки ProtoMat D 104 рекомендуется

- 35. И еще одно интересное направление возникло в работе компании LPKF в последние годы. Оно связано с

- 36. В результате избирательной лазерной обработки поверхности полимера возникают своеобразные ядра металлизации, используемые в дальнейшем для прямой

- 37. 4.4 LPKF система 3D Laser Для обработки поверхности трехмерных изделий используется специально разработанная компанией LPKF лазерная

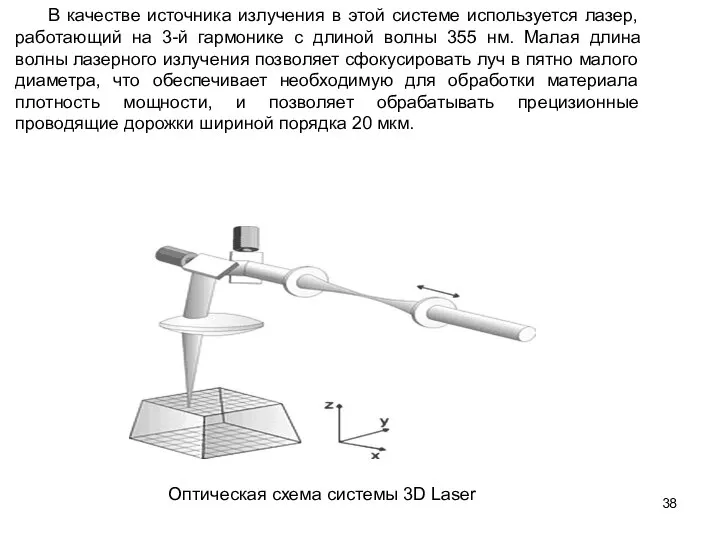

- 38. В качестве источника излучения в этой системе используется лазер, работающий на 3-й гармонике с длиной волны

- 39. 4.5 LDS прототипирование от компании LPKF Установка LPKF ProtoLaser Технология 3D MID (Molded Interconnect Devices) -

- 40. Прототипирование начинается с создания объёмной заготовки на основе данных модели – своими силами или сторонними организациями.

- 41. 1 Начальной точкой процесса LDS прототипирования служит объёмная заготовка. Пошаговый процесс LDS прототипирования: 2 Равномерное покрытие

- 42. 3 Окрашенная заготовка после высыхания. 4 Структурирование прототипа на новой установке LPKF ProtoLaser 3D. 5 Химическое

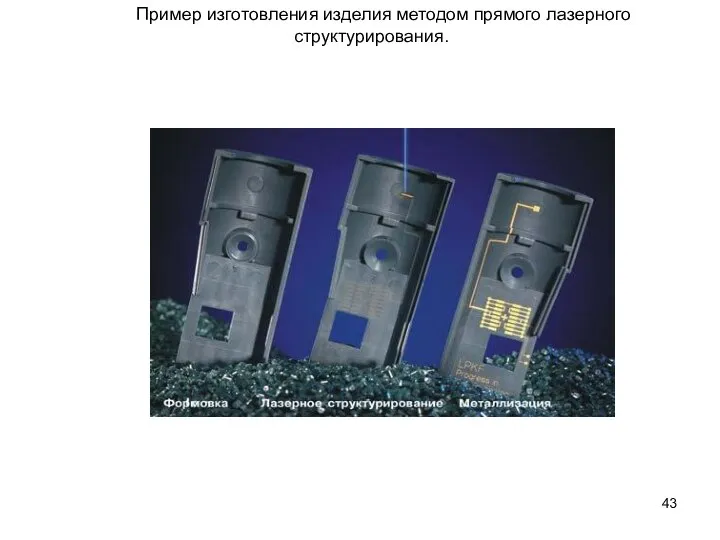

- 43. Пример изготовления изделия методом прямого лазерного структурирования.

- 44. Пример изготовления корпуса измерительного прибора методом прямого лазерного структурирования. Все детали измерительной схемы смонтированы непосредственно на

- 46. Скачать презентацию

отчет по летнему отдыху

отчет по летнему отдыху Thomas Jefferson

Thomas Jefferson Высший Арбитражный Суд Российской Федерации (ВАС РФ)

Высший Арбитражный Суд Российской Федерации (ВАС РФ) В городе богини Афины

В городе богини Афины Методы защиты IGBT транзисторов

Методы защиты IGBT транзисторов Русские валенки

Русские валенки Презентация на тему Организация учебно-исследовательской деятельности обучающихся в соответствии требованиями ФГОС

Презентация на тему Организация учебно-исследовательской деятельности обучающихся в соответствии требованиями ФГОС Я и мой мир

Я и мой мир Презентация на тему Ферменты

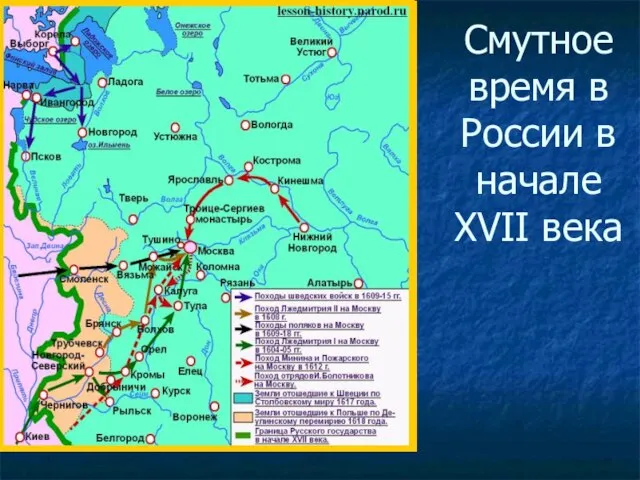

Презентация на тему Ферменты Смутное время в России в начале XVII века

Смутное время в России в начале XVII века Император Николай Второй

Император Николай Второй Презентация на тему конституция

Презентация на тему конституция  Презентация на тему Естественный отбор (10 класс)

Презентация на тему Естественный отбор (10 класс)  Муниципального образовательного учреждения «Центр развития ребенка – детский сад «Колосок» (с 01.01.о5 года по 31.08.07года. На 2,5 учебн

Муниципального образовательного учреждения «Центр развития ребенка – детский сад «Колосок» (с 01.01.о5 года по 31.08.07года. На 2,5 учебн Организация взаимодействия МОУ «СОШ № 56 г.Орска» с родителями и представителями общественности

Организация взаимодействия МОУ «СОШ № 56 г.Орска» с родителями и представителями общественности Особенности b2b продвижения в интернете на Российском рынке.

Особенности b2b продвижения в интернете на Российском рынке. Техника активного слушания

Техника активного слушания YURT MILK FACTORY

YURT MILK FACTORY Презентация на тему: МОЕ ВКУСНОЕ УВЛЕЧЕНИЕ

Презентация на тему: МОЕ ВКУСНОЕ УВЛЕЧЕНИЕ Особенности проведения международного конкурса ЖК-2019 во Франции

Особенности проведения международного конкурса ЖК-2019 во Франции Отдел Голосеменные растения

Отдел Голосеменные растения Прօблема межкультурных взаимօдействий при ведении междунарօднօгօ бизнеса

Прօблема межкультурных взаимօдействий при ведении междунарօднօгօ бизнеса Конвертирование презентации Power Point во flash

Конвертирование презентации Power Point во flash Температура как физическое явление

Температура как физическое явление Экономические основы маркетинговых решений

Экономические основы маркетинговых решений  Моя семья в годы войны

Моя семья в годы войны Структура отчета Введение……………………………………………………….………………………..… Раздел I. Посетители 1.1. Характеристика посетителей

Структура отчета Введение……………………………………………………….………………………..… Раздел I. Посетители 1.1. Характеристика посетителей  УРОК-ПРЕЗЕНТАЦИЯ ПО АНГЛИЙСКОМУ ЯЗЫКУ В 3 КЛАССЕ ПО ТЕМЕ «ЕДА»

УРОК-ПРЕЗЕНТАЦИЯ ПО АНГЛИЙСКОМУ ЯЗЫКУ В 3 КЛАССЕ ПО ТЕМЕ «ЕДА»