счет повышения твердости при закалке и за счет образования карбидов. В зависимости от состава существует четыре группы износостойких сталей:

подшипниковые стали (ШХ-15, ШХ-20СГ, 8Х4В9Ф2-Ш) – для изготовления шариков, роликов, колец подшипников качения и т.д.

графитизированные стали (содержат около 1,5% углерода, а также кремний до 0,7-2%) – для изготовления формообразующих штампов, волочильного инструмента, шаров мельниц.

высокомарганцевые аустенитные стали (110Г13Л – сталь Гаадфильда, 120Г10ФЛ)– ударное абразивное изнашивание, для изготовления звеньев гусеничных машин, зубьев ковшей экскаваторов и т.д.

метастабильные хромомарганцевые аустенитные стали (03Х14АГ12М, 20Х13Н3Г4)– для изготовления лопастей гидротурбин и гидронасосов, и других деталей, работающих в условиях кавитации.

Износостойкие стали

Явление полного внутреннего отражения

Явление полного внутреннего отражения Tinderella. Мудборд. Стильный сексуальный боевик, с обилием цветного света и крупных планов

Tinderella. Мудборд. Стильный сексуальный боевик, с обилием цветного света и крупных планов МАТЕРИАЛЫ ДЛЯ ЖБК. АРМАТУРА

МАТЕРИАЛЫ ДЛЯ ЖБК. АРМАТУРА  1 урок Основы строительного черчения

1 урок Основы строительного черчения «РАЗРАБОТКА КАМЕРЫ СГОРАНИЯ ГТУ НА ПРИРОДНОМ ГАЗЕ С УРОВНЕМ ЭМИССИИ NOx И CO

«РАЗРАБОТКА КАМЕРЫ СГОРАНИЯ ГТУ НА ПРИРОДНОМ ГАЗЕ С УРОВНЕМ ЭМИССИИ NOx И CO Обязательное предварительное информирование о грузах в Таможенном союзе – задачи и цели

Обязательное предварительное информирование о грузах в Таможенном союзе – задачи и цели Создание системы внутрикорпоративных коммуникаций ГРАД

Создание системы внутрикорпоративных коммуникаций ГРАД Международный день молоитвы за преследуемую церковь

Международный день молоитвы за преследуемую церковь Внешняя политика Николая I 1826-1849 гг

Внешняя политика Николая I 1826-1849 гг Особенности заключения трудового договора в организациях, осуществляющих деятельность на территории Республики Карелия

Особенности заключения трудового договора в организациях, осуществляющих деятельность на территории Республики Карелия Написание наречий

Написание наречий EXCITABLE TISSUES

EXCITABLE TISSUES 1 октября - День добра и уважения

1 октября - День добра и уважения Таможенная война России и Германии. Конвенционный тариф 1894 г. Выполнила студентка 2курса экономического факультета группы Э082П Ла

Таможенная война России и Германии. Конвенционный тариф 1894 г. Выполнила студентка 2курса экономического факультета группы Э082П Ла Презентация на тему Викторина по пожарной безопасности

Презентация на тему Викторина по пожарной безопасности  Продавать или впаривать, в чем разница?

Продавать или впаривать, в чем разница? Особенности составления бухгалтерской отчетности бюджетных (автономных) учреждений Володина Е.В.

Особенности составления бухгалтерской отчетности бюджетных (автономных) учреждений Володина Е.В. Машиностроение. Значение отрасли

Машиностроение. Значение отрасли Гласный звук [О]

Гласный звук [О] Дифференциация звуков и букв Д-Т

Дифференциация звуков и букв Д-Т Институт Аграрного Маркетинга

Институт Аграрного Маркетинга Полезные ископаемые

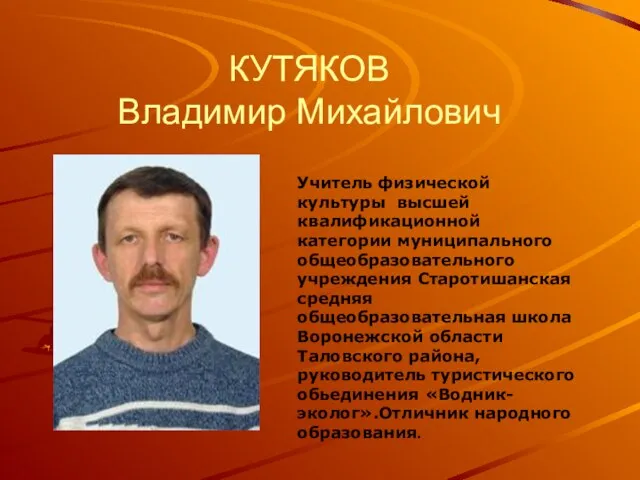

Полезные ископаемые КУТЯКОВВладимир Михайлович

КУТЯКОВВладимир Михайлович Анализ работы учителей естественно-математического цикла «Человек – природа – знаковая система»

Анализ работы учителей естественно-математического цикла «Человек – природа – знаковая система» Десоциализация ребенка или неуспех успешной женщины

Десоциализация ребенка или неуспех успешной женщины ПГНИУ. Факультеты

ПГНИУ. Факультеты COUNTING FROM ZERO TO TEN ZERO

COUNTING FROM ZERO TO TEN ZERO