Слайд 2ОТМ, 2013 г.

Тема 4. Принципиальные возможности управления точностью технологического размера

Рассмотренные

ранее элементарные погрешности технологического размера были распределены на три группы, отличающиеся моментом появления их при обработке одной детали - на этапах установки, статической и динамической настроек ТС.

Для анализа формирования технологического размера в партии обработанных деталей удобно эти же погрешности классифицировать по другому признаку - по характеру их действия независимо от времени появления их в ТС.

Слайд 3ОТМ, 2013 г.

Тема 4. Принципиальные возможности управления точностью технологического размера

С

этой точки зрения все погрешности можно разделить на три группы:

1. Систематические постоянные погрешности - это такие, которые, однажды возникнув в ТС, долгое время не изменяют своей величины.

Например, для обработки отверстия в партии деталей потребуется несколько разверток (зенкеров), заменяемых по мере их затупления. Всякий раз при замене затупившейся развертки в ТС вносится постоянная погрешность диаметра отверстия, равная разности диаметров двух разверток. Эта разность обусловлена рассеянием диаметра в партии новых разверток по полю допуска на изготовление и сохраняет свою величину для всех деталей, обработанных второй разверткой.

Слайд 4ОТМ, 2013 г.

Тема 4. Принципиальные возможности управления точностью технологического размера

2. Систематические

переменные погрешности - это такие, величины которых изменяется за время обработки партии деталей, и это изменение подчиняется некоторой закономерности, что позволяет для каждой следующей детали определить (предсказать) величину и направление изменения технологического размера.

Примером такой погрешности может служить погрешность от размерного износа инструмента, величину которой можно определить по кривой износа.

Слайд 5ОТМ, 2013 г.

Тема 4. Принципиальные возможности управления точностью технологического размера

3. Случайные

погрешности - это такие, величину и направление воздействия которых на технологический размер невозможно предсказать для каждой следующей обрабатываемой детали. Величина такой погрешности определяется полем рассеяния технологического размера, возникающего в результате ее действия.

Примером такой погрешности может служить изменение величины упругой деформации, возникающей в ТС при изменении глубины резания (припуска) за счет рассеяния размера в партии поступающих для обработки заготовок.

Слайд 6ОТМ, 2013 г.

Тема 4. Принципиальные возможности управления точностью технологического размера

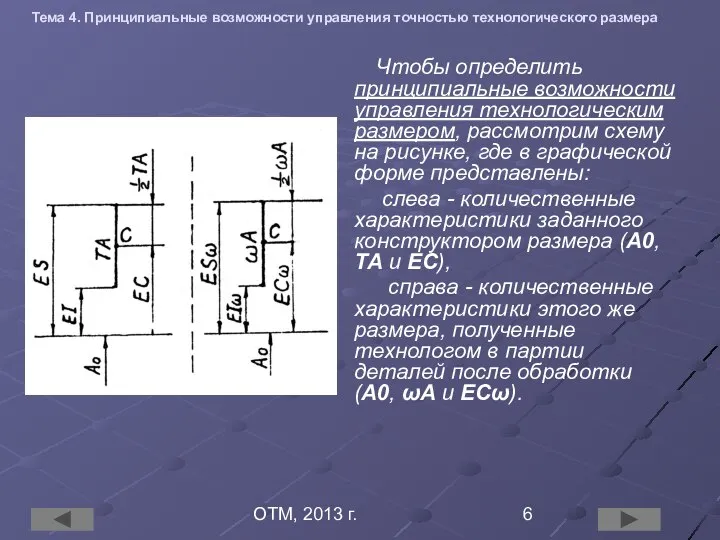

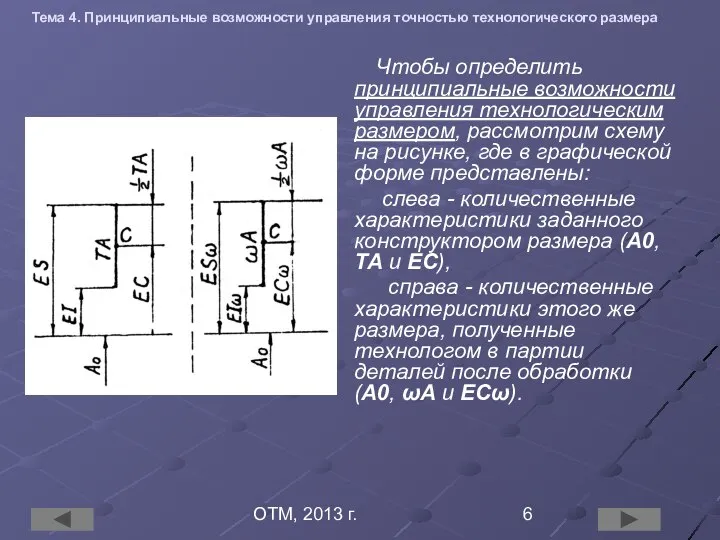

Чтобы

определить принципиальные возможности управления технологическим размером, рассмотрим схему на рисунке, где в графической форме представлены:

слева - количественные характеристики заданного конструктором размера (А0, ТА и ЕС),

справа - количественные характеристики этого же размера, полученные технологом в партии деталей после обработки (А0, ωА и ЕСω).

Слайд 7ОТМ, 2013 г.

Тема 4. Принципиальные возможности управления точностью технологического размера

Из

этой схемы можно сформулировать условия, при которых размеры всех обработанных деталей окажутся годными, т.е. не выйдут за пределы поля допуска ТА. Этих условий три.

Полученное после обработки партии деталей поле рассеяния размера не должно превышать заданное конструктором поле допуска ω А ≤ ТА.

Верхнее отклонение полученного в партии деталей размера ESω не должно превышать заданное конструктором отклонение ES.

Нижнее отклонение полученного в партии деталей размера EIω не должно быть меньше заданного конструктором отклонение EI.

Слайд 8ОТМ, 2013 г.

Тема 4. Принципиальные возможности управления точностью технологического размера

Таким

образом, целью управления технологическим размером является достижение при обработке заданной партии из n деталей всех трех вышеперечисленных условий.

Для достижения этих условий технолог располагает тремя принципиальными возможностями:

1)Воздействовать на суммарную величину систематических постоянных погрешностей, изменяя их все либо одну из них.

Слайд 9ОТМ, 2013 г.

Тема 4. Принципиальные возможности управления точностью технологического размера

2)

Воздействовать на накопленную величину систематических переменных погрешностей, внося в размерные цепи ТС сооответствующие компенсирующие поправки;

3) Воздействовать на суммарное поле рассеяния, вызванное действием всех случайных погрешностей.

Квадратный сантиметр

Квадратный сантиметр Спрос и предложение

Спрос и предложение Презентация на тему Виды предложений по цели высказывания

Презентация на тему Виды предложений по цели высказывания  Основные угрозы национальным интересам

Основные угрозы национальным интересам Презентация по ВКР (4)

Презентация по ВКР (4) официальный представитель Российской сети Центров Нормативно -Технической Документации «Техэксперт» Межрегиональная Группа ком

официальный представитель Российской сети Центров Нормативно -Технической Документации «Техэксперт» Межрегиональная Группа ком Прощай, начальная школа!

Прощай, начальная школа! Сигнализация на железнодорожном транспорте

Сигнализация на железнодорожном транспорте Оформление проектной и исследовательской работы

Оформление проектной и исследовательской работы Уголовная ответственность несовершеннолетних

Уголовная ответственность несовершеннолетних Охрана окружающей среды

Охрана окружающей среды ЗАПУСК ДЕШЕВЫХ ПОМАДНЫХ КОНФЕТ (ЦЕНА - 22% к текущему ассортименту помадных конфет) сентябрь 2009

ЗАПУСК ДЕШЕВЫХ ПОМАДНЫХ КОНФЕТ (ЦЕНА - 22% к текущему ассортименту помадных конфет) сентябрь 2009 Роль, обязанности и влияние профессионалов логистической цепочки в сфере автомобильного транспорта

Роль, обязанности и влияние профессионалов логистической цепочки в сфере автомобильного транспорта Медиация. Суть медиации

Медиация. Суть медиации Построение Средиземноморских коммуникаций в конце XI – начале XIII веков

Построение Средиземноморских коммуникаций в конце XI – начале XIII веков Презентация на тему Глоссарий по философии

Презентация на тему Глоссарий по философии Презентация на тему Планеты солнечной системы Окружающий мир 4 класс

Презентация на тему Планеты солнечной системы Окружающий мир 4 класс АО Интертек Рус. Документы для трудоустройства

АО Интертек Рус. Документы для трудоустройства Визитная карточка учителя физической культуры. Зайцев Юрий Иванович

Визитная карточка учителя физической культуры. Зайцев Юрий Иванович Группа Компаний

Группа Компаний конь

конь Черты раннего сентиментализма в портретах Ф.С. Рокотова

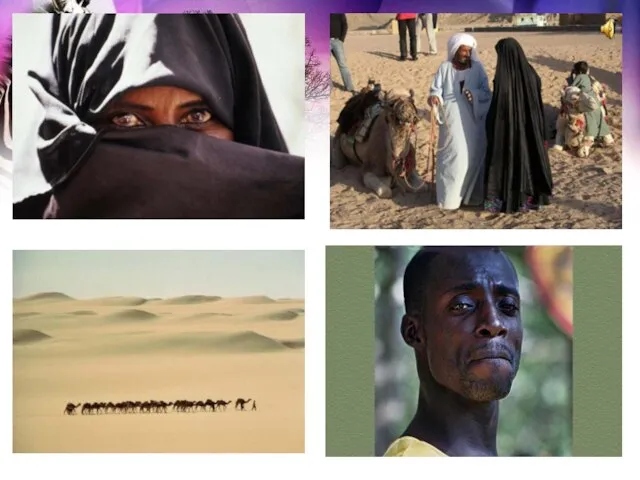

Черты раннего сентиментализма в портретах Ф.С. Рокотова Африка: ФГП и характер поверхности материка

Африка: ФГП и характер поверхности материка Кометы

Кометы Пожертвования

Пожертвования SOSh_12_Selivonina_Viktoria_MOYa_SEMEJNAYa_RELIKVIYa (1)

SOSh_12_Selivonina_Viktoria_MOYa_SEMEJNAYa_RELIKVIYa (1) Индивидуальные особенности ВНД

Индивидуальные особенности ВНД Презентация на тему Луна - спутница Земли

Презентация на тему Луна - спутница Земли