Содержание

- 2. Проектирование ТП изготовления корпусных деталей Корпусные детали машин представляют собой базовые детали, на них устанавливают различные

- 3. Корпусная деталь Корпусные детали можно разделить на пять групп.

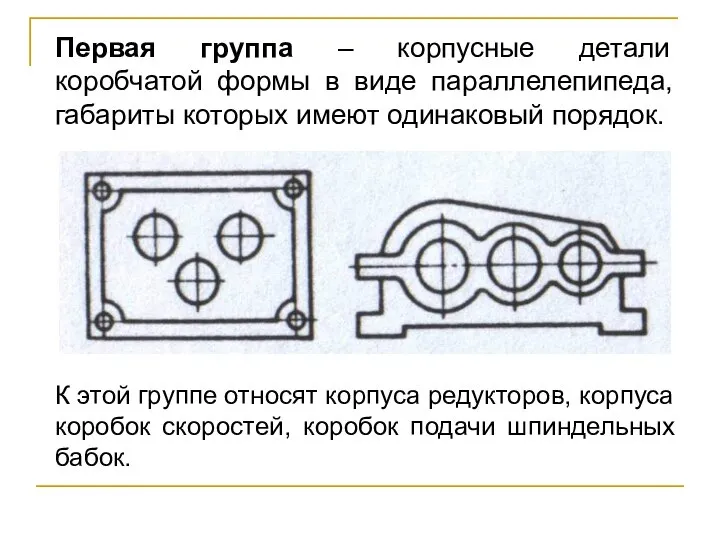

- 4. Первая группа – корпусные детали коробчатой формы в виде параллелепипеда, габариты которых имеют одинаковый порядок. К

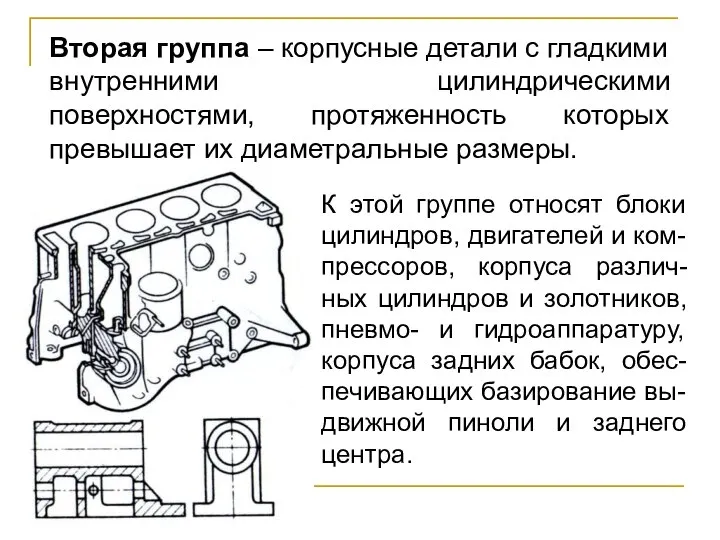

- 5. Вторая группа – корпусные детали с гладкими внутренними цилиндрическими поверхностями, протяженность которых превышает их диаметральные размеры.

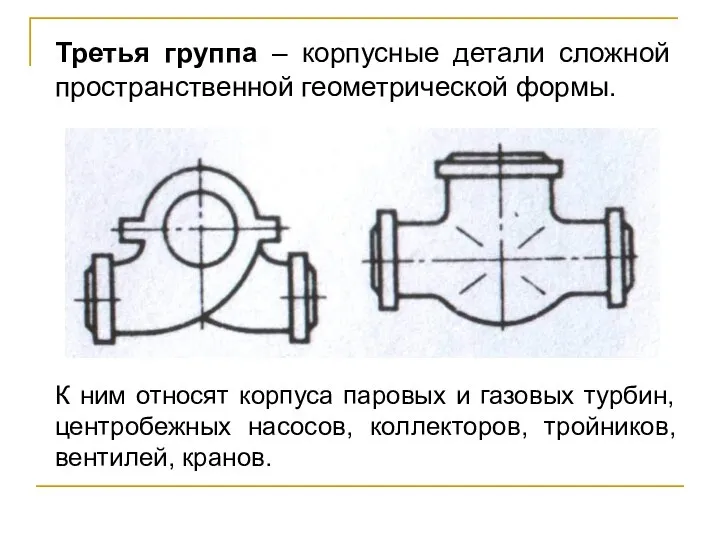

- 6. Третья группа – корпусные детали сложной пространственной геометрической формы. К ним относят корпуса паровых и газовых

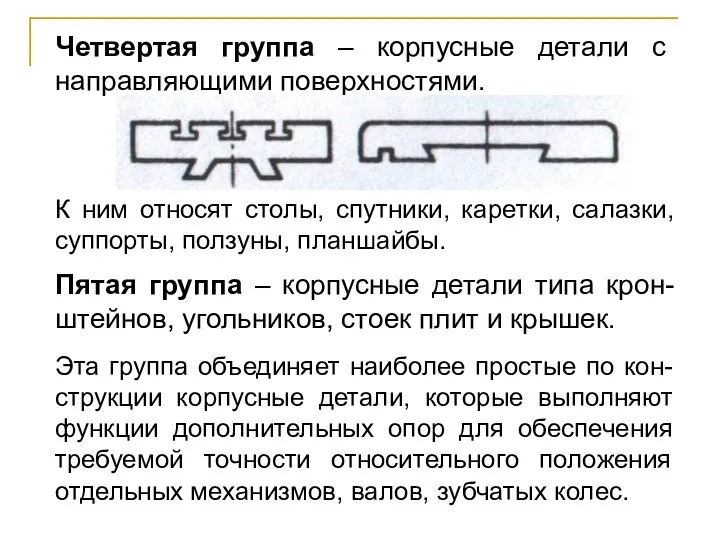

- 7. Четвертая группа – корпусные детали с направляющими поверхностями. К ним относят столы, спутники, каретки, салазки, суппорты,

- 8. У большинства корпусных деталей имеются различные мелкие и резьбовые крепежные отверстия. Они предназначены для подвода смазочного

- 9. В размерных связях машины или отдельных узлов корпусная деталь участвует размерами и относительными поворотами своих поверх-ностей.

- 10. формирование требуемых физико-механи-ческих свойств материала детали; получение необходимой прочности и вибро-устойчивости; обеспечение требуемой геометрической точности детали;

- 11. Технические требования, характеризую-щие различные параметры геометричес-кой точности корпусных деталей Точность геометрической формы плоских базирующих поверхностей. Точность

- 12. Технические требования, характеризую-щие различные параметры геометричес-кой точности корпусных деталей (окончание) Точность относительного углового положения осей отверстий.

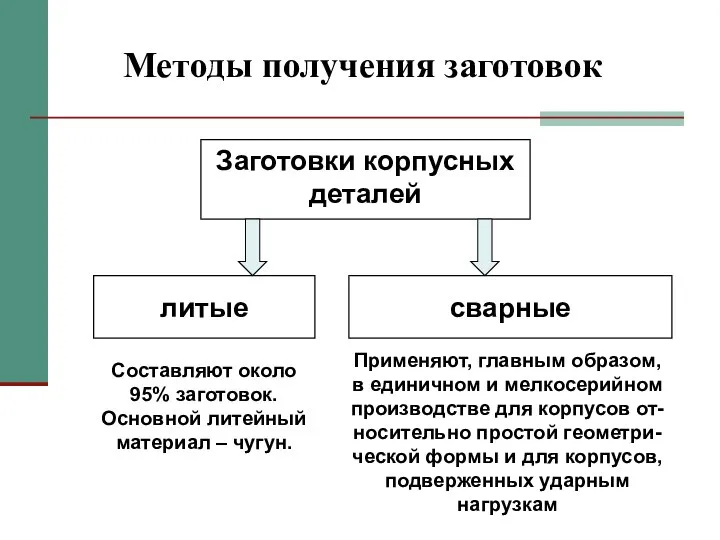

- 13. Составляют около 95% заготовок. Основной литейный материал – чугун. Методы получения заготовок Заготовки корпусных деталей Применяют,

- 14. Основные способы получения литых заготовок корпусных деталей для малых по массе и габаритам деталей

- 15. Этапы ТП изготовления корпусных деталей: черновая и чистовая обработка плоских поверхностей или плоскости и двух отверстий,

- 16. Этапы ТП изготовления корпусных деталей: обработка мелких и резьбовых отверстий; Между этапами черновой и чистовой обработки

- 17. Выбор технологических баз Базами, с помощью которых корпусные детали присоединяются к станинам, рамам и другим корпусам,

- 18. В первую очередь необходимо выбирать тех-нологические базы для обработки большинст-ва поверхностей заготовки, а затем базы для

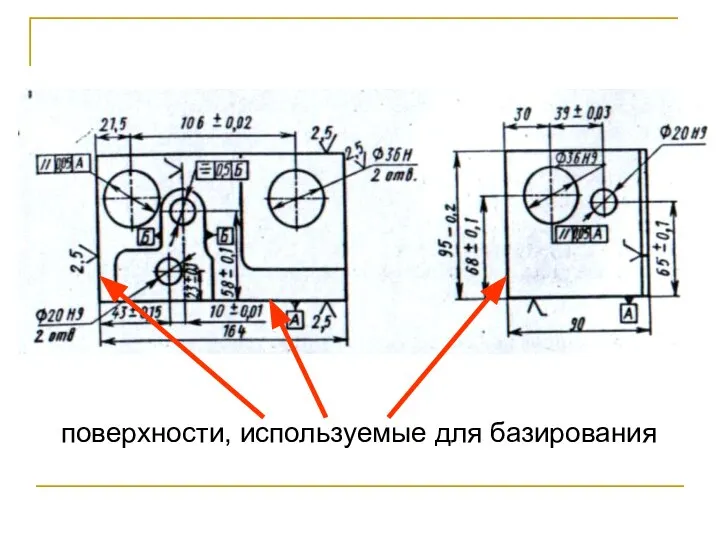

- 19. поверхности, используемые для базирования

- 20. наибольшие габаритные размеры для поверхности установочной базы; наибольшая протяженность для поверхности направляющей базы; наименьшие габаритные размеры

- 21. по трем плоскостям, образующим коорди-натный угол; по плоскости и двум отверстиям. Основные схемы базирования заготовок при

- 22. Обработка наружных плоскостей корпусных деталей Наружные поверхности заготовок корпусных деталей обрабатывают следующими методами: фрезерованием; строганием; точением;

- 23. Станки, используемые при обработке наружных поверхностей: вертикальные и горизонтальные универ-сально-фрезерные; многошпиндельные продольно-фрезер-ные; карусельно- и барабанно-фрезерные агрегатного

- 24. Методы обработки главных отверстий Обработка главных отверстий является обычно трудоемким и ответственным этапом ТП изготовления корпусных

- 25. Станки, используемые при обработке главных отверстий: расточные; сверлильные; агрегатные; станки с ЧПУ и многоцелевые станки. координатно-расточные;

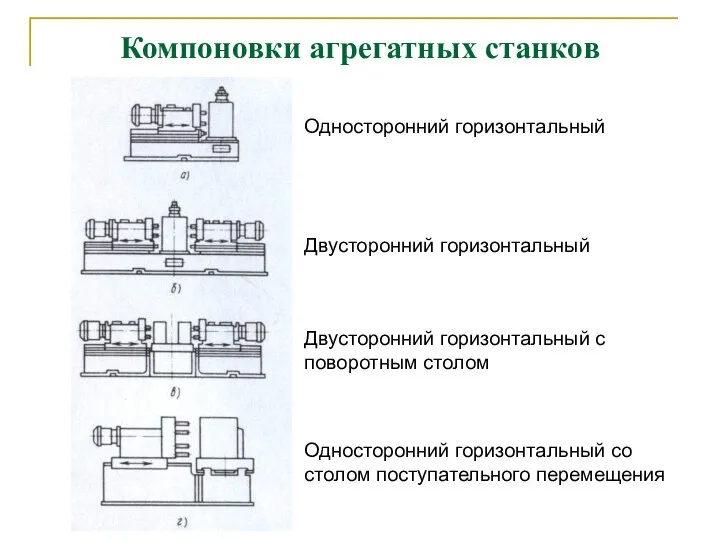

- 26. Компоновки агрегатных станков Односторонний горизонтальный Двусторонний горизонтальный Двусторонний горизонтальный с поворотным столом Односторонний горизонтальный со столом

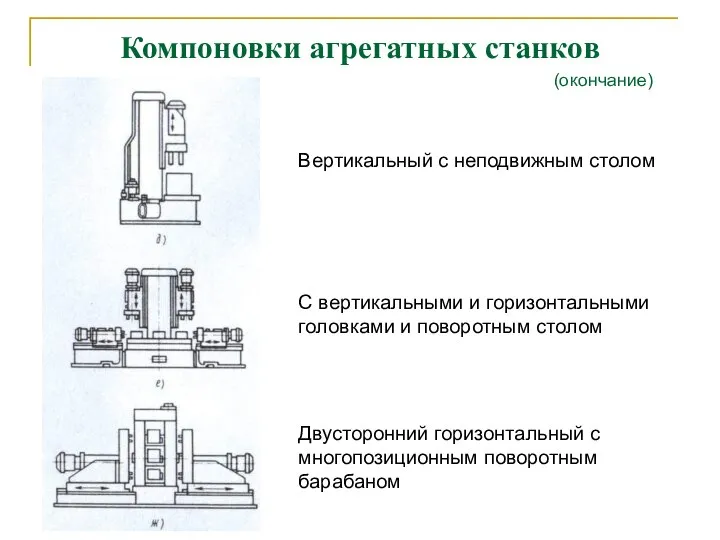

- 27. Компоновки агрегатных станков (окончание) Вертикальный с неподвижным столом С вертикальными и горизонтальными головками и поворотным столом

- 28. Это означает выработанное практикой разделение процесса обработки главных отверстий на следующие этапы: черновая обработка; отделочная обработка.

- 29. При черновой обработке: снимают основной припуск с заготовки; обеспечивают равномерность припуска под чистовую обработку. обеспечивают точность

- 30. точности размера обрабатываемого отверстия; шероховатости поверхности обрабатываемого отверстия. Отделочную обработку применяют при необходимости достижения повышенных требований

- 31. развертывание; планетарное шлифование; Методами отделки главных отверстий являются: тонкое растачивание; хонингование; раскатка роликами; притирка; шабрение.

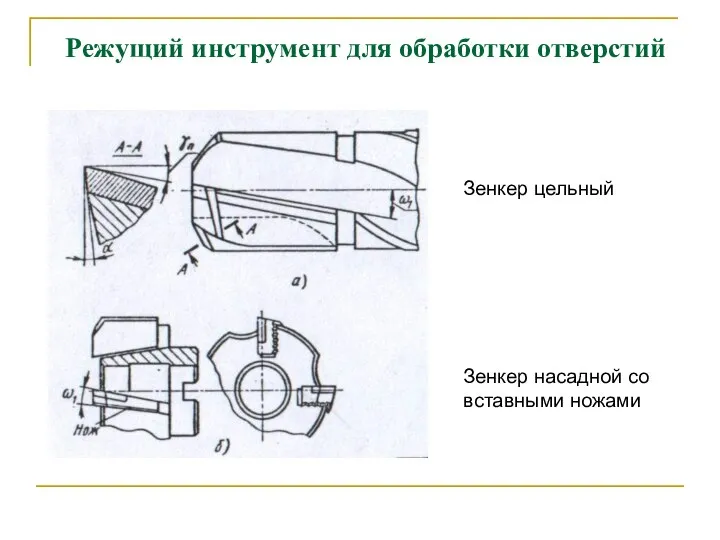

- 32. Режущий инструмент для обработки отверстий Зенкер цельный Зенкер насадной со вставными ножами

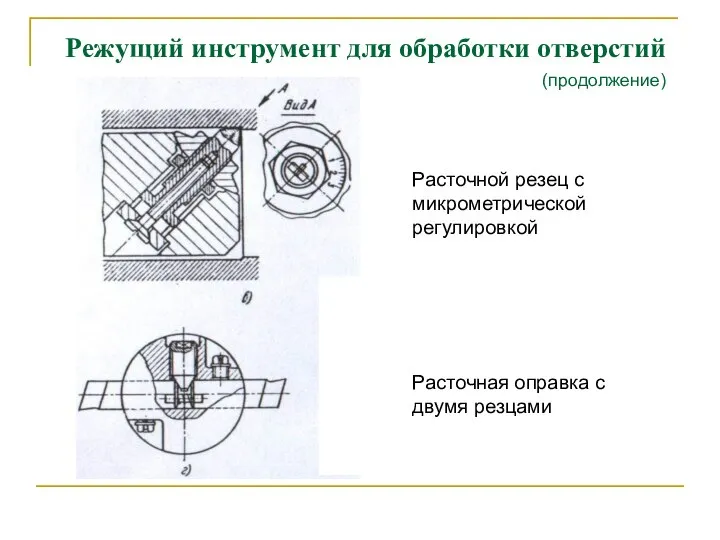

- 33. Режущий инструмент для обработки отверстий Расточной резец с микрометрической регулировкой Расточная оправка с двумя резцами (продолжение)

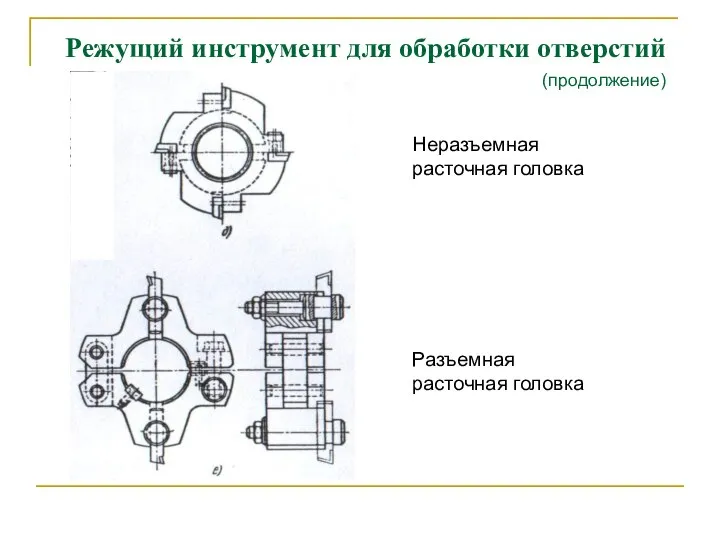

- 34. Режущий инструмент для обработки отверстий Неразъемная расточная головка Разъемная расточная головка (продолжение)

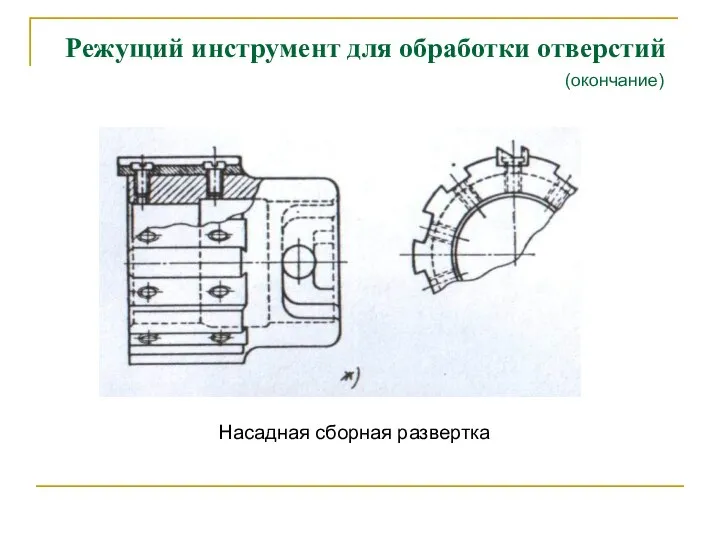

- 35. Режущий инструмент для обработки отверстий Насадная сборная развертка (окончание)

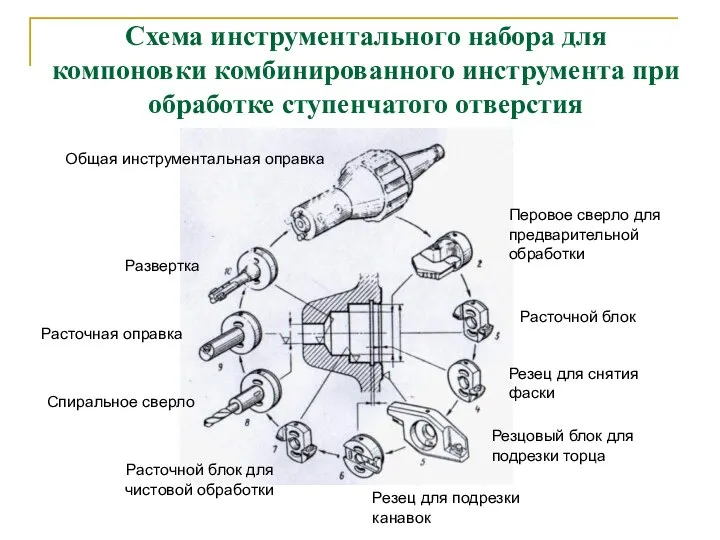

- 36. Схема инструментального набора для компоновки комбинированного инструмента при обработке ступенчатого отверстия Общая инструментальная оправка Перовое сверло

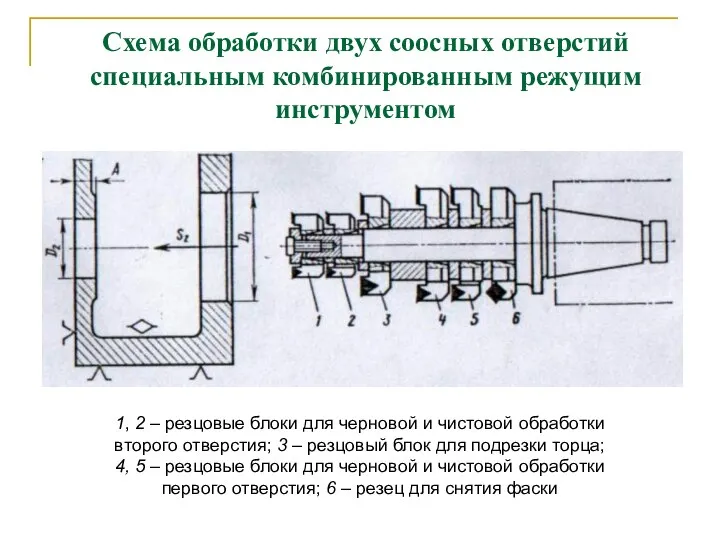

- 37. Схема обработки двух соосных отверстий специальным комбинированным режущим инструментом 1, 2 – резцовые блоки для черновой

- 38. Проектирование ТП изготовления фланцев Основное служебное назначение фланцев заключается в ограничении осевого переме-щения вала, установленного на

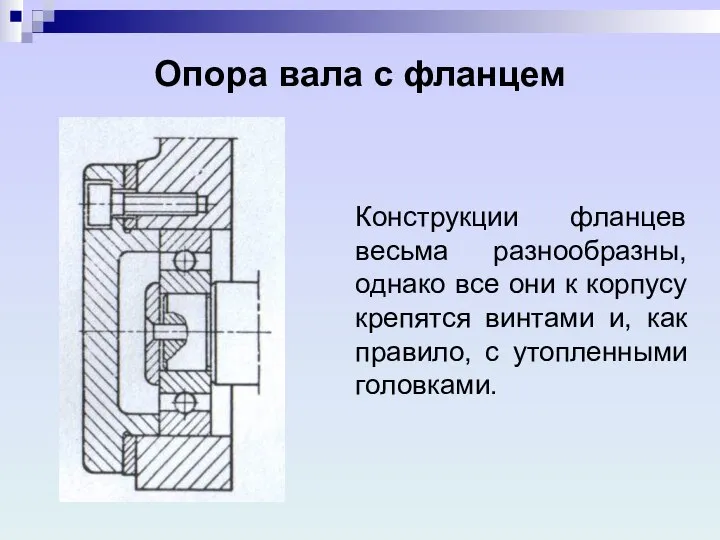

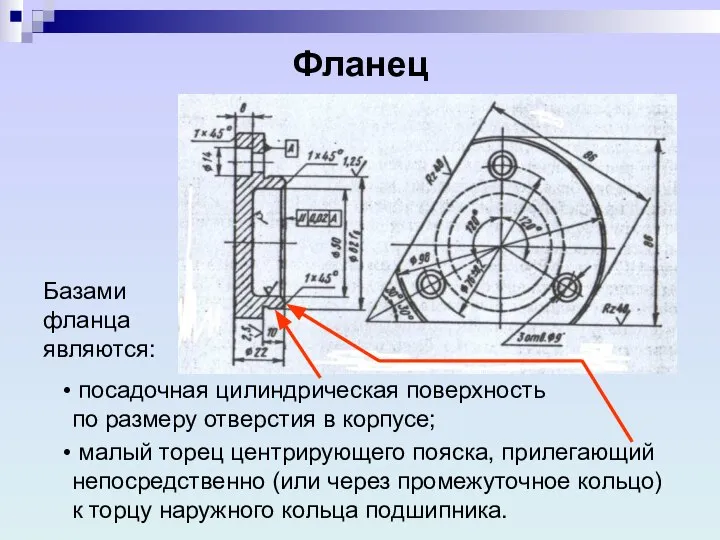

- 39. Опора вала с фланцем Конструкции фланцев весьма разнообразны, однако все они к корпусу крепятся винтами и,

- 40. Фланец Базами фланца являются: посадочная цилиндрическая поверхность по размеру отверстия в корпусе; малый торец центрирующего пояска,

- 41. отливки (чугунные и стальные); поковки и штамповки; Виды заготовок для фланцев (в зависимости от серийности выпуска):

- 42. Типовой ТП изготовления фланцев В первую очередь обрабатываются посадочная поверхность цилиндрического пояска, торец, буртик и выточки

- 43. В крупносерийном производстве для операций точения используются многошпиндельные верти-кальные токарные полуавтоматы 1К282 и 1К284. В серийном

- 44. Обработка отверстий в крупносерийном произ-водстве может быть произведена на вертикально-сверлильном станке с применением многошпин-дельных головок, а

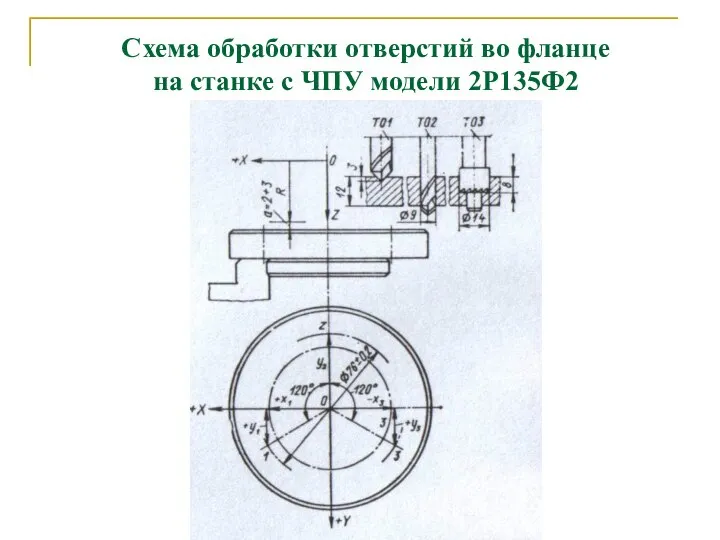

- 45. При обработке на вертикально-сверлильных станках с ЧПУ инструмент работает без направляющих втулок с выводом и индексацией

- 46. Схема обработки отверстий во фланце на станке с ЧПУ модели 2Р135Ф2

- 47. Обработка отверстий может выполняться по параллельному и последовательному методам. В первом случае сначала одним инструментом, например

- 49. Скачать презентацию

Сеть общего пользования

Сеть общего пользования Презентация на тему Чехов "Хирургия" 5 класс

Презентация на тему Чехов "Хирургия" 5 класс Проблемный метод обученияв преподавании истории

Проблемный метод обученияв преподавании истории Стилизация в искусстве, музыке и литературе

Стилизация в искусстве, музыке и литературе Урок математики УМК «Гармония»

Урок математики УМК «Гармония» Изменение глаголов по временам

Изменение глаголов по временам Древнерусская архитектура

Древнерусская архитектура Организационная культура в организации

Организационная культура в организации Введение рынка мощности и перспективы либерализации оптового рынка электроэнергии.

Введение рынка мощности и перспективы либерализации оптового рынка электроэнергии. Особенности фотосъемки животных и детей

Особенности фотосъемки животных и детей Игра по истории России XVIII века

Игра по истории России XVIII века Детская школа искусств (ДШИ) Красносельского района

Детская школа искусств (ДШИ) Красносельского района Бөгөн мин

Бөгөн мин Международная торговля

Международная торговля 02_Gosudarstvo_i_ego_priznaki

02_Gosudarstvo_i_ego_priznaki Главная улица Москвы Если вы пройдете через Александровский сад и повернете налево,

Главная улица Москвы Если вы пройдете через Александровский сад и повернете налево, Осень от ТМ Monkey

Осень от ТМ Monkey Информационная безопасность России в условиях глобального информационного общества. Законодательная база

Информационная безопасность России в условиях глобального информационного общества. Законодательная база Дружба

Дружба Data mining

Data mining  Динамічні структури даних

Динамічні структури даних Презентация на тему Психологический уголок в группе детского сада

Презентация на тему Психологический уголок в группе детского сада «Дети и война»

«Дети и война» Внимание

Внимание Презентация на тему Интенсивное чтение Чтение слов, предложений, текстов с буквами Ш, ш

Презентация на тему Интенсивное чтение Чтение слов, предложений, текстов с буквами Ш, ш Презентация на тему Хрущёв и его политика

Презентация на тему Хрущёв и его политика  Презентация на тему Лесной комплекс России

Презентация на тему Лесной комплекс России  Политическое развитие в начале XX века

Политическое развитие в начале XX века