Роль национального композитного центра ФГУП «ЦАГИ» в решении прорывных задач, связанных с применением композиционных материалов

Содержание

- 2. История создания, цель и миссия национального композитного центра ДАТА СОЗДАНИЯ: 1 июня 2010 года ПЕРСОНАЛ: Специалисты,

- 3. Инновационный подход к созданию композитных авиаконструкций Методология выбора и использования базовых материалов Математическое моделирование возникновения и

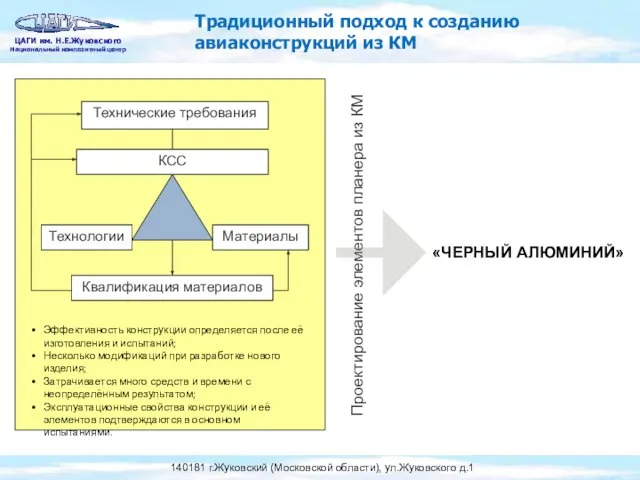

- 4. Эффективность конструкции определяется после её изготовления и испытаний; Несколько модификаций при разработке нового изделия; Затрачивается много

- 5. BOEING 787 Появление расслоений в концевой зоне стрингера в области присоединения композитных элементов консоли к центроплану

- 6. На основании требований к изделию рассматривается весь перечень существующих материалов и технологий; Проектирование осуществляется с максимальным

- 7. Опыт ведущих авиапроизводителей по весовой оптимизации планера Грузовая рампа военно-транспортного самолёта A400M Интегральная конструкция, изготовленная методом

- 8. Методология обеспечения безопасности и весовой эффективности авиаконструкций из КМ

- 9. Инновационный подход к созданию композитных авиаконструкций Методология выбора и использования базовых материалов Математическое моделирование возникновения и

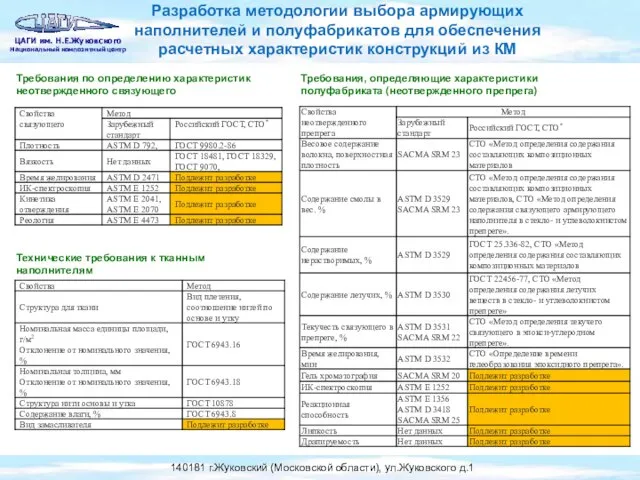

- 10. Требования по определению характеристик неотвержденного связующего Технические требования к тканным наполнителям Требования, определяющие характеристики полуфабриката (неотвержденного

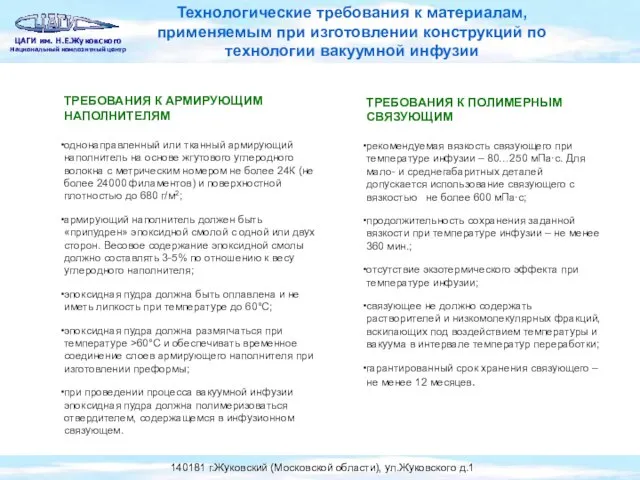

- 11. Технологические требования к материалам, применяемым при изготовлении конструкций по технологии вакуумной инфузии ТРЕБОВАНИЯ К АРМИРУЮЩИМ НАПОЛНИТЕЛЯМ

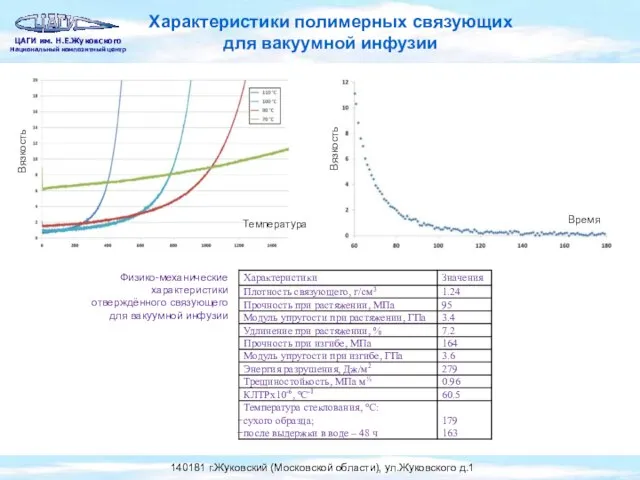

- 12. Вязкость Вязкость Характеристики полимерных связующих для вакуумной инфузии Время Температура Физико-механические характеристики отверждённого связующего для вакуумной

- 13. Инновационный подход к созданию композитных авиаконструкций Методология выбора и использования базовых материалов Математическое моделирование возникновения и

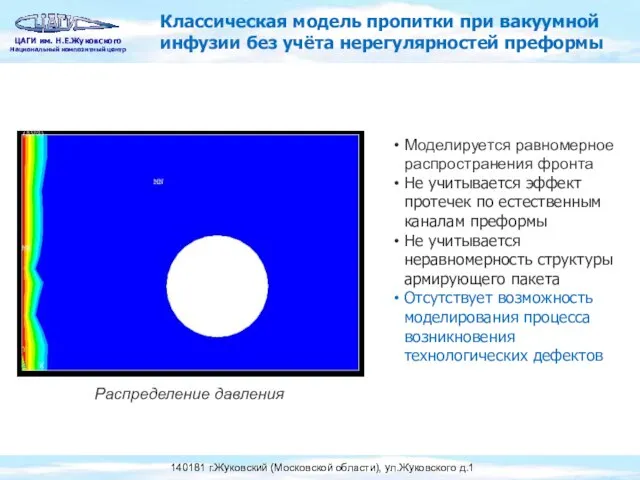

- 14. Распределение давления Моделируется равномерное распространения фронта Не учитывается эффект протечек по естественным каналам преформы Не учитывается

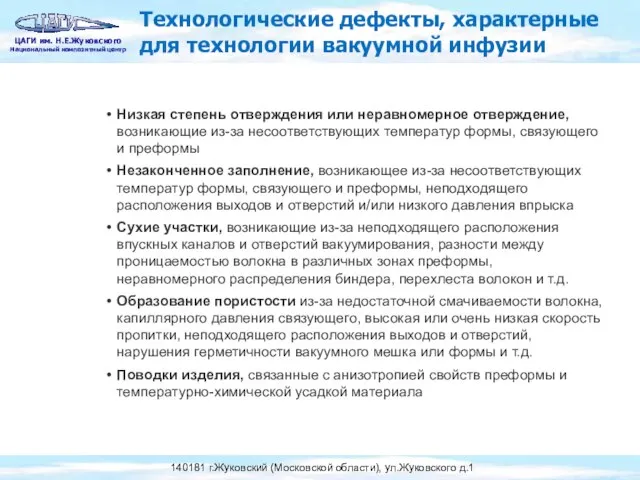

- 15. Технологические дефекты, характерные для технологии вакуумной инфузии Низкая степень отверждения или неравномерное отверждение, возникающие из-за несоответствующих

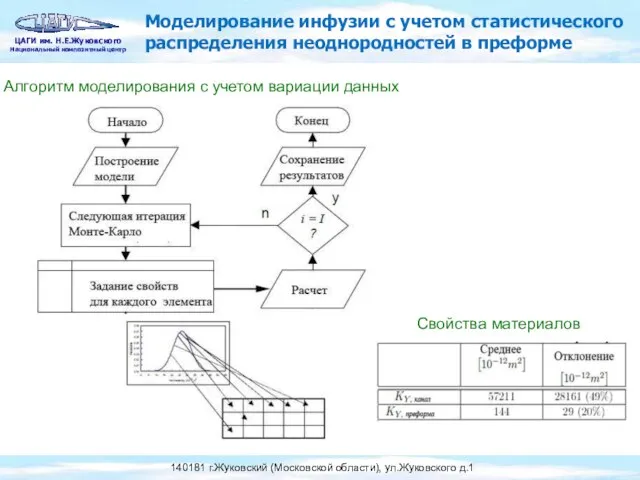

- 16. Моделирование инфузии с учетом статистического распределения неоднородностей в преформе Алгоритм моделирования с учетом вариации данных Свойства

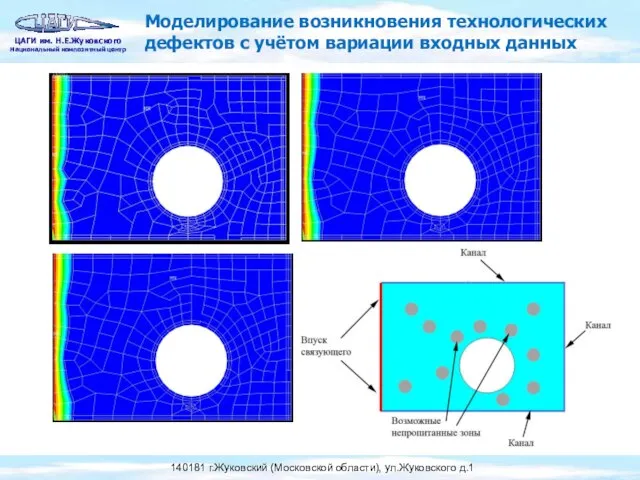

- 17. Моделирование возникновения технологических дефектов с учётом вариации входных данных

- 18. Инновационный подход к созданию композитных авиаконструкций Методология выбора и использования базовых материалов Математическое моделирование возникновения и

- 19. 1. вмятины 2. растрескивание матрицы 3. расслоения 4. трещина на внутренней стороне панели 5. трещина на

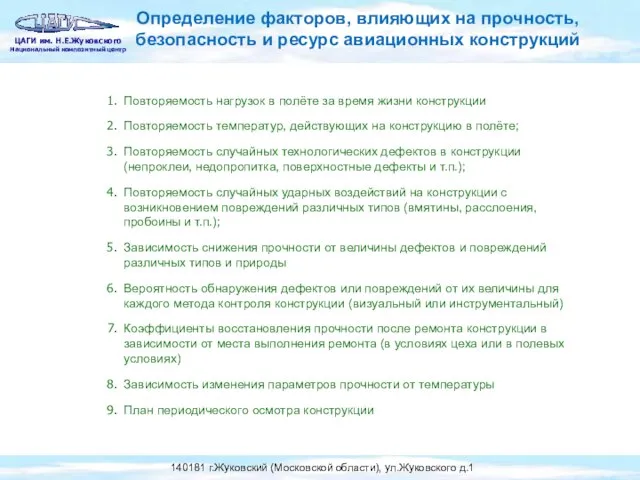

- 20. Повторяемость нагрузок в полёте за время жизни конструкции Повторяемость температур, действующих на конструкцию в полёте; Повторяемость

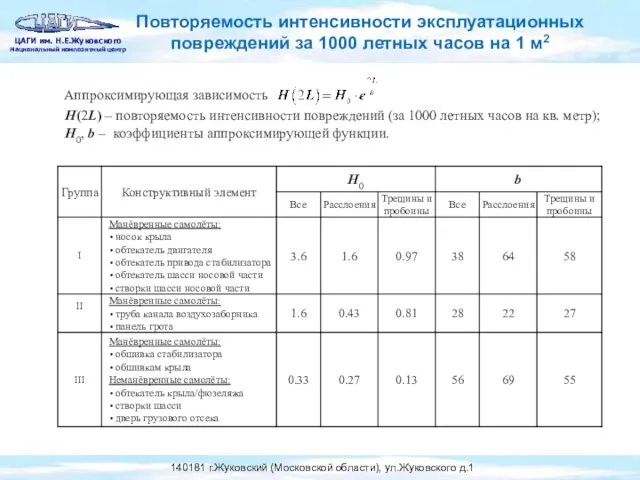

- 21. H(2L) – повторяемость интенсивности повреждений (за 1000 летных часов на кв. метр); H0, b – коэффициенты

- 22. Повторяемости эксплуатационных повреждений для различных элементов планера самолетов

- 23. Коэффициенты восстановления прочности (КВП) после ремонта

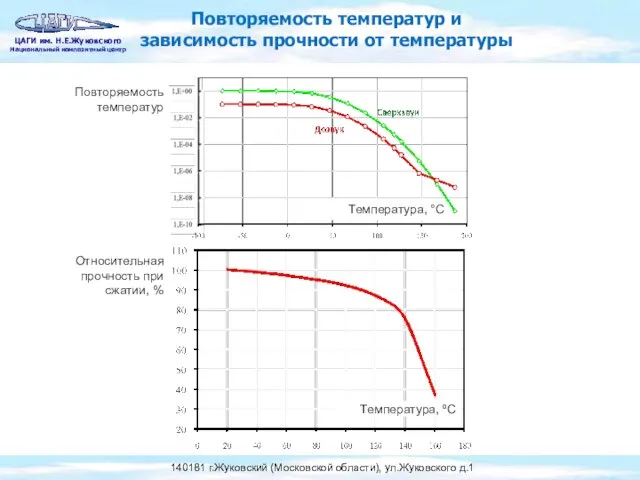

- 24. Относительная прочность при сжатии, % Температура, ºC Повторяемость температур и зависимость прочности от температуры Повторяемость температур

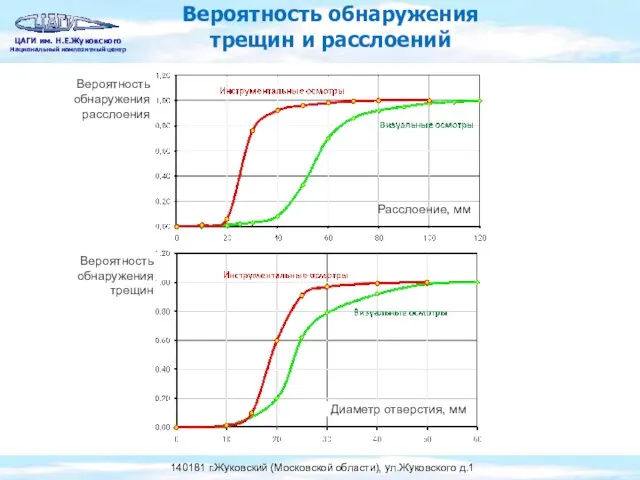

- 25. Вероятность обнаружения трещин и расслоений Вероятность обнаружения расслоения Расслоение, мм Диаметр отверстия, мм Вероятность обнаружения трещин

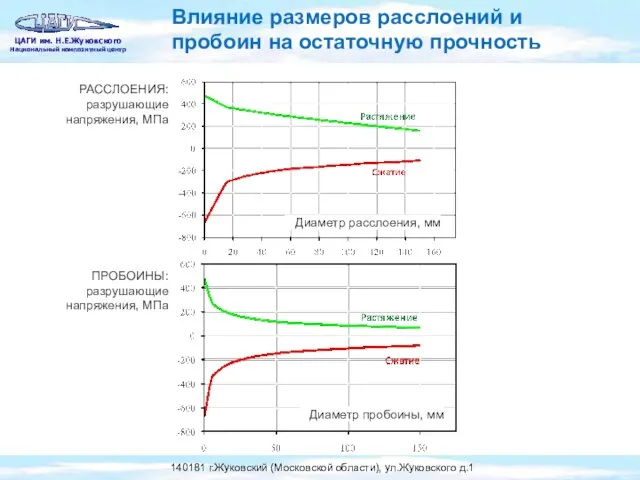

- 26. РАССЛОЕНИЯ: разрушающие напряжения, МПа Влияние размеров расслоений и пробоин на остаточную прочность Диаметр расслоения, мм Диаметр

- 27. ProDeCompos Вероятностное распределение прочности для всех видов разрушения Повторяемость температур для полётных случаев Повторяемость размеров повреждений

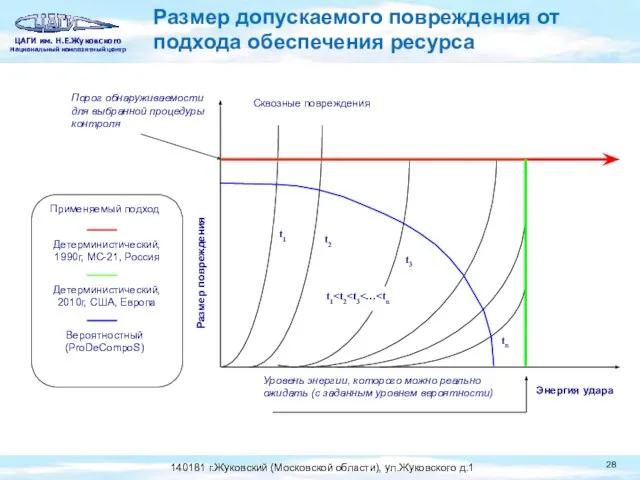

- 28. Размер допускаемого повреждения от подхода обеспечения ресурса tn Размер повреждения Порог обнаруживаемости для выбранной процедуры контроля

- 29. Управление местными свойствами материала Результаты испытаний на растяжение панелей с высокомодульными элементами Опытные панели из углепластика

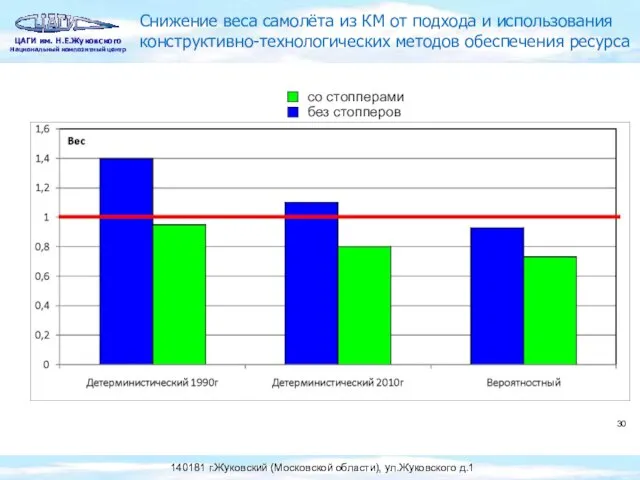

- 30. Снижение веса самолёта из КМ от подхода и использования конструктивно-технологических методов обеспечения ресурса

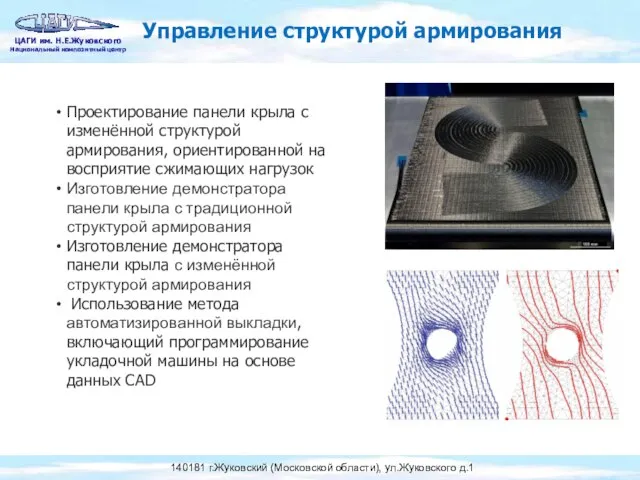

- 31. Проектирование панели крыла с изменённой структурой армирования, ориентированной на восприятие сжимающих нагрузок Изготовление демонстратора панели крыла

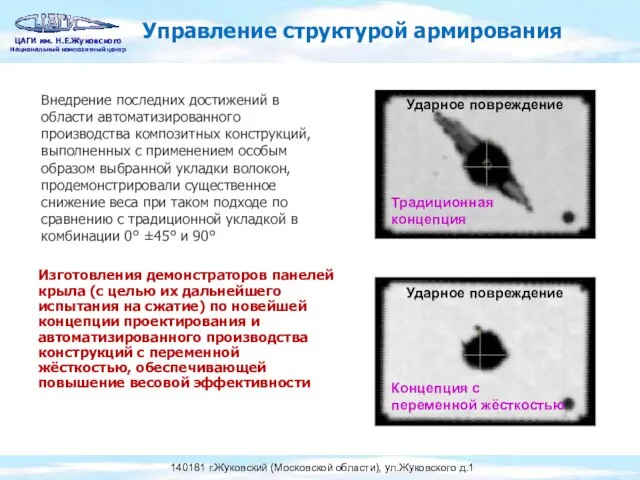

- 32. Управление структурой армирования Изготовления демонстраторов панелей крыла (с целью их дальнейшего испытания на сжатие) по новейшей

- 34. Скачать презентацию

Группа «Минимизация рисков перехода на ФГОС НОО. Мониторинг ФГОС НОО»

Группа «Минимизация рисков перехода на ФГОС НОО. Мониторинг ФГОС НОО» Everyday slang. Сленг на каждый день

Everyday slang. Сленг на каждый день Степень сравнения прилагательных

Степень сравнения прилагательных Открытки с 9 мая

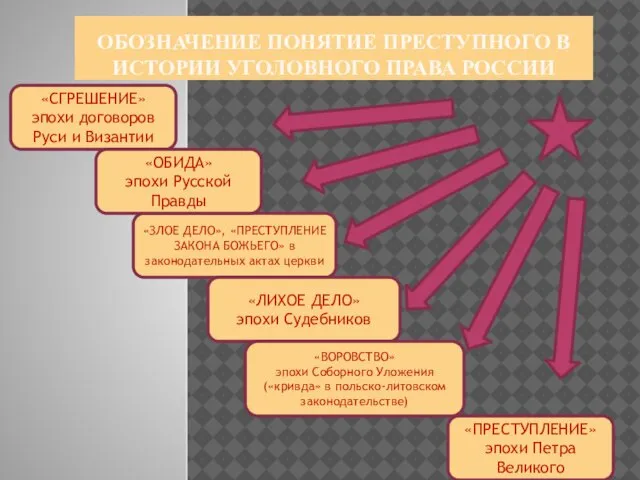

Открытки с 9 мая Понятие преступления и формы его множественности. Тема 3

Понятие преступления и формы его множественности. Тема 3 Разработка Учебных планов бакалавров и магистров по направлению «Энергетическое машиностроение» профиль подготовки бакалавров:

Разработка Учебных планов бакалавров и магистров по направлению «Энергетическое машиностроение» профиль подготовки бакалавров:  СТРУКТУРА РОССИЙСКОГО АВТОПАРКАГРУЗОВЫХ АВТОМОБИЛЕЙ ИАК «ВладВнешСервис», январь 2010

СТРУКТУРА РОССИЙСКОГО АВТОПАРКАГРУЗОВЫХ АВТОМОБИЛЕЙ ИАК «ВладВнешСервис», январь 2010 Прокачай в себе волонтера

Прокачай в себе волонтера praktika_po_zhkkh

praktika_po_zhkkh «Информационно-коммуникационные технологии в деятельности учителя математики»(18 часов)

«Информационно-коммуникационные технологии в деятельности учителя математики»(18 часов) Век медный,бронзовый, железный

Век медный,бронзовый, железный Литейное производство. Прибыли и холодильники отливок. (Лекция 7)

Литейное производство. Прибыли и холодильники отливок. (Лекция 7) Олимпида 2020

Олимпида 2020 Курительные смеси

Курительные смеси Holidays

Holidays Учимся мастерству

Учимся мастерству Муниципальное общеобразовательное учреждение«Средняя общеобразовательная школа № 13 »

Муниципальное общеобразовательное учреждение«Средняя общеобразовательная школа № 13 » Управление проектных продаж

Управление проектных продаж Арт-кластер Таврида

Арт-кластер Таврида Особенности предварительного расследования уголовных дел в отношении группы лиц с участием военнослужащих

Особенности предварительного расследования уголовных дел в отношении группы лиц с участием военнослужащих Рассмотрение дел о защите прав и законных интересов группы лиц. Лекция № 17

Рассмотрение дел о защите прав и законных интересов группы лиц. Лекция № 17 «Особенности преподавания русского языка по учебному комплексу Н.Г. Гольцовой, И.В. Шамшина»

«Особенности преподавания русского языка по учебному комплексу Н.Г. Гольцовой, И.В. Шамшина» Директор ФСИН России и его полномочия

Директор ФСИН России и его полномочия ЕВРАЗ: город друзей – город идей!

ЕВРАЗ: город друзей – город идей! НИ ДНЯ БЕЗ ПРАЗДНИКА!

НИ ДНЯ БЕЗ ПРАЗДНИКА! Презентация на тему Достопримечательности Бразилии

Презентация на тему Достопримечательности Бразилии  Как найти идею

Как найти идею Тургенев биография

Тургенев биография