Содержание

- 2. Домашняя работа: § 11; §12; §13.

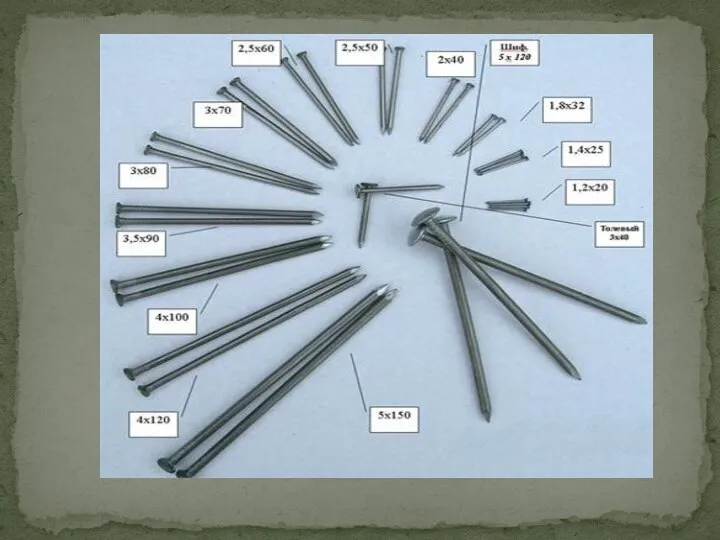

- 3. Чтобы из отдельных деталей получить готовое изделие, их нужно соединить между собой. Сборка может быть выполнена

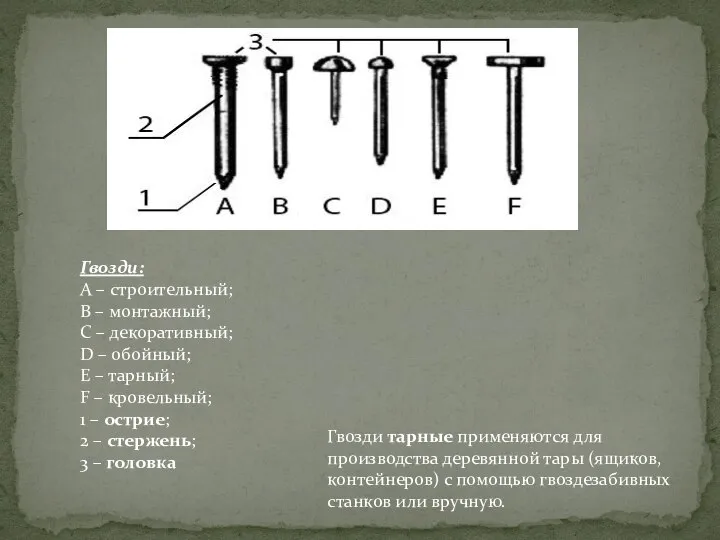

- 5. Гвозди: A – строительный; B – монтажный; C – декоративный; D – обойный; E – тарный;

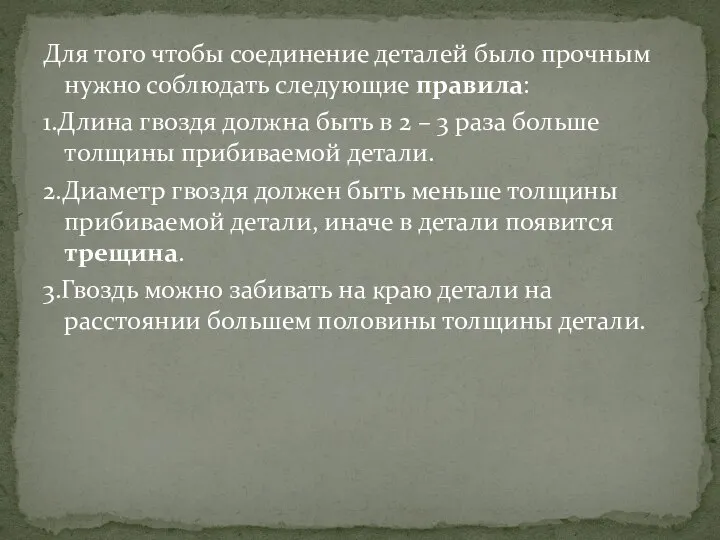

- 6. Для того чтобы соединение деталей было прочным нужно соблюдать следующие правила: 1.Длина гвоздя должна быть в

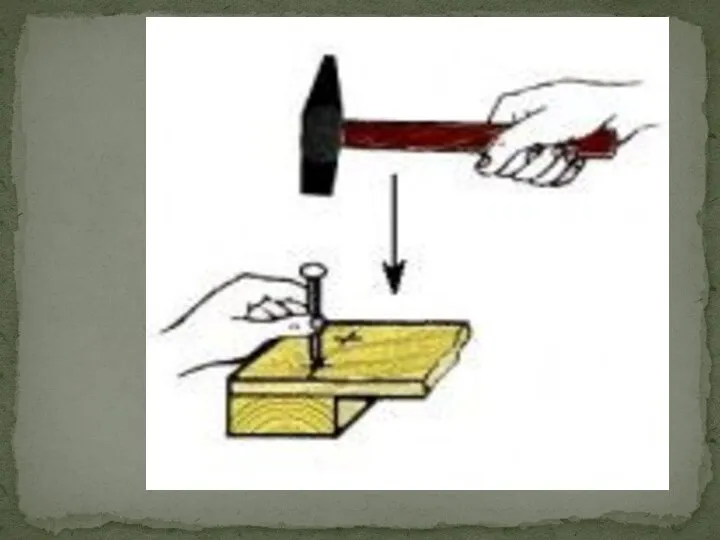

- 8. Чтобы избежать трещин , в прибиваемой детали сверлят отверстия равные диаметру гвоздя. Наиболее прочное соединение получается,

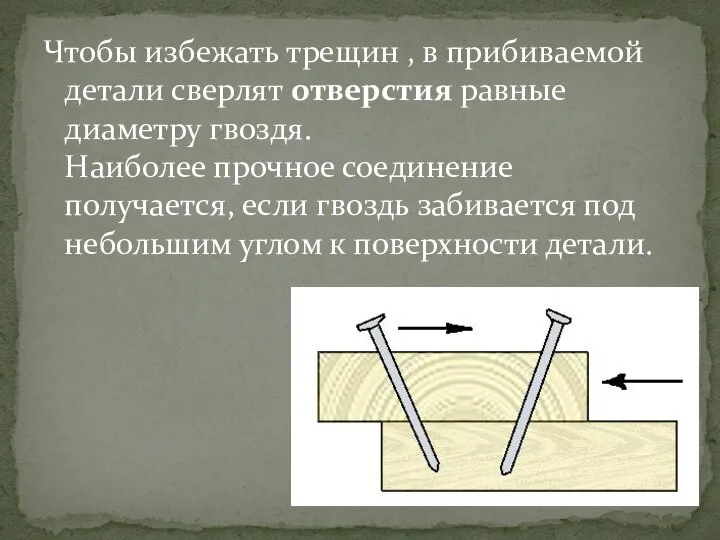

- 9. Гвоздь начинают забивать несильными ударами молотка (А- кистевой удар), а когда он войдет наполовину стержня –

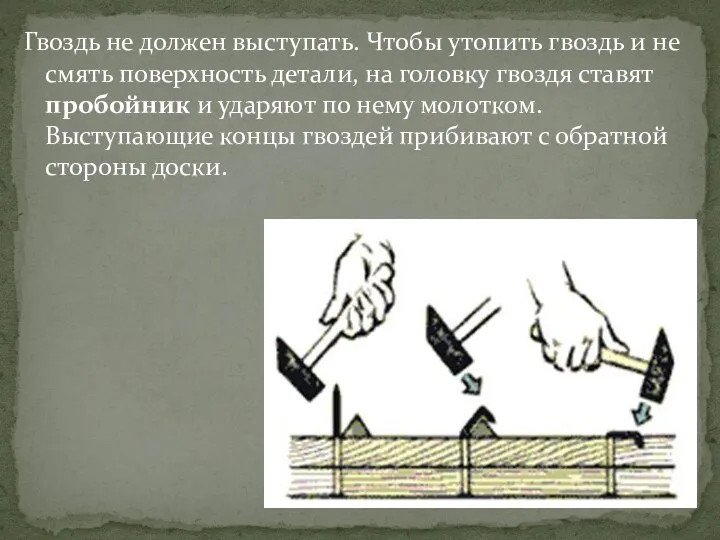

- 10. Гвоздь не должен выступать. Чтобы утопить гвоздь и не смять поверхность детали, на головку гвоздя ставят

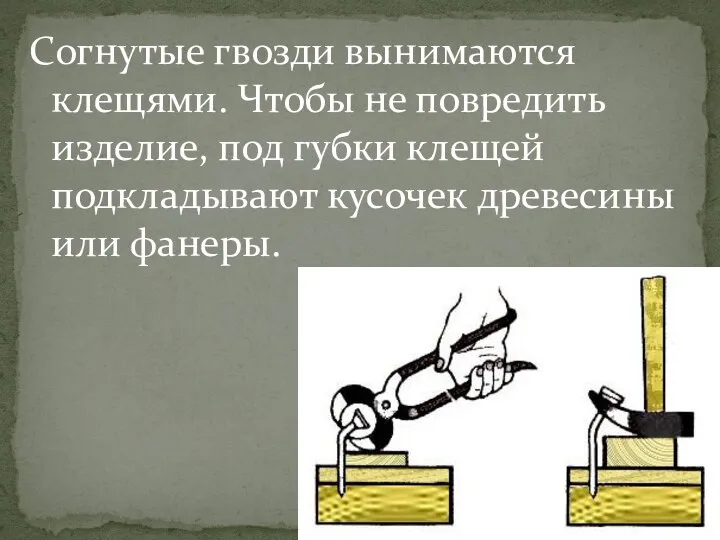

- 11. Согнутые гвозди вынимаются клещями. Чтобы не повредить изделие, под губки клещей подкладывают кусочек древесины или фанеры.

- 12. Техника безопасности при забивании гвоздей 1.Работать нужно только исправным инструментом. 2.Молоток нужно держать на расстоянии 20-30

- 13. Сборка изделий на шурупах

- 14. Со временем соединение на гвоздях ослабевает. Более прочно соединение на шурупах. Шуруп – это крепежная деталь,

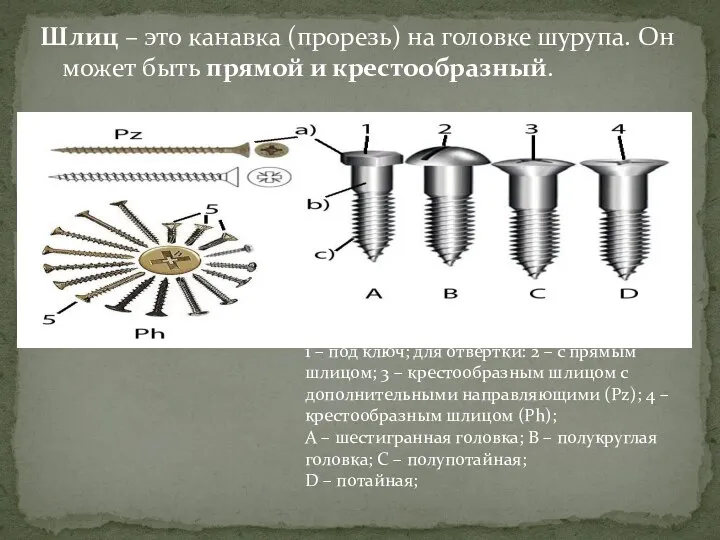

- 15. Шлиц – это канавка (прорезь) на головке шурупа. Он может быть прямой и крестообразный. Шурупы: 1

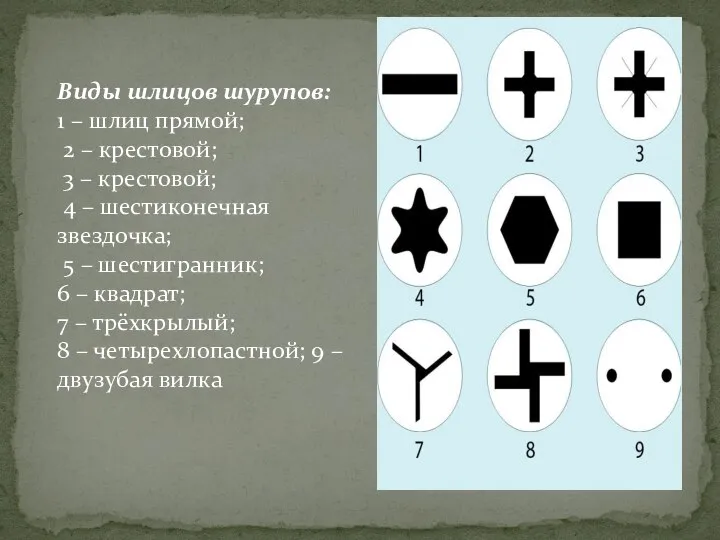

- 16. Виды шлицов шурупов: 1 – шлиц прямой; 2 – крестовой; 3 – крестовой; 4 – шестиконечная

- 18. При выборе шурупов нужно учитывать, что их длина должна в 2,5 – 3 раза превышать толщину

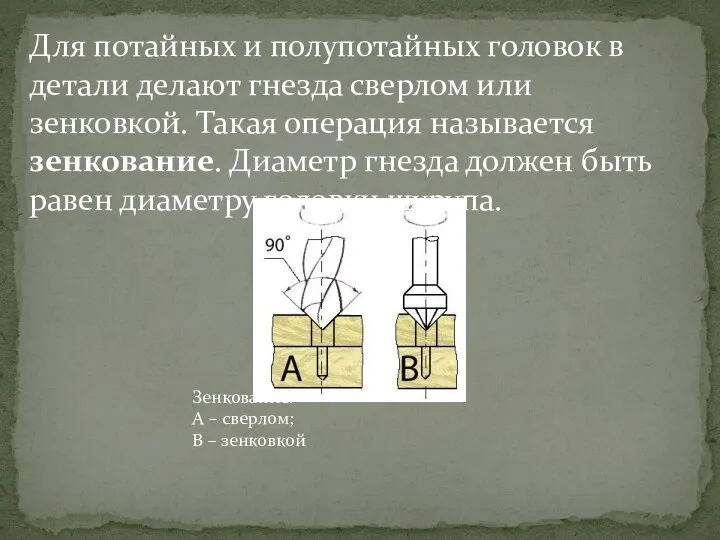

- 19. Зенкование: А – сверлом; В – зенковкой Для потайных и полупотайных головок в детали делают гнезда

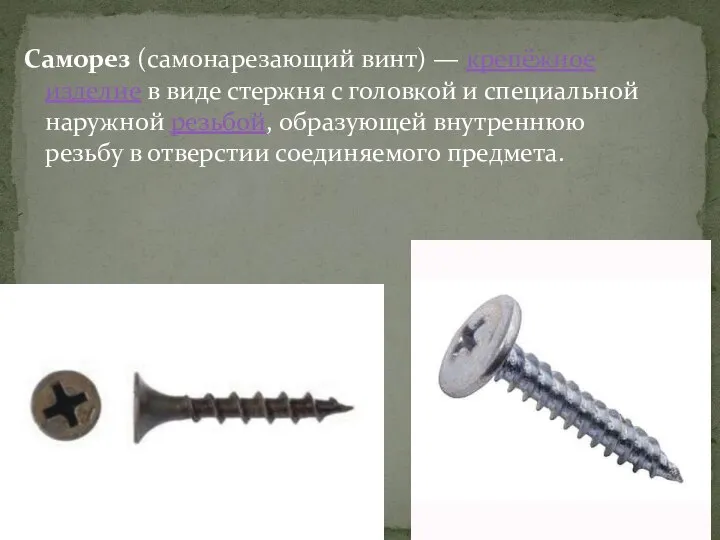

- 20. Саморез (самонарезающий винт) — крепёжное изделие в виде стержня с головкой и специальной наружной резьбой, образующей

- 21. Техника безопасности при завинчивании шурупов Пользоваться нужно отверткой, которая плотно заходит в шлиц шурупа. Ось отвертки,

- 23. Основной вид соединения деталей из древесины – склеивание. Между склеиваемыми поверхностями образуется очень тонкая пленка клея,

- 24. Процесс склеивания 1.Нанесение клея на поверхности деталей. 2.Открытая выдержка. 3.Соединение деталей намазанными поверхностями. 4.Сжатие под прессом

- 25. Клей наносят кисточкой или валиком на одну или обе соединяемые поверхности. Толщина клеевого шва должна быть

- 29. Техника безопасности при склеивании 1.Склеивание производить только на подкладной доске. 2.Избегать попадания клея на руки и

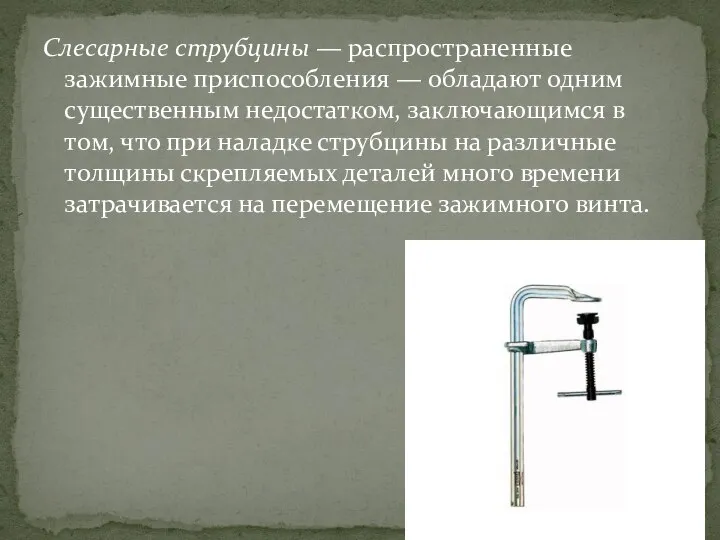

- 30. Слесарные струбцины — распространенные зажимные приспособления — обладают одним существенным недостатком, заключающимся в том, что при

- 33. Скачать презентацию

Компьютер и здоровье глаз

Компьютер и здоровье глаз Пейзаж.Времена года

Пейзаж.Времена года Организационное и информационное обеспечение фандрейзинга

Организационное и информационное обеспечение фандрейзинга Сложноподчиненное предложение. Повторение и обобщение изученного.

Сложноподчиненное предложение. Повторение и обобщение изученного. История радио и мобильной связи

История радио и мобильной связи А как ты знаешь физику?

А как ты знаешь физику? Презентация на тему Нефтяная промышленность

Презентация на тему Нефтяная промышленность  Изобразительное искусство барокко

Изобразительное искусство барокко Как начать бизнес в интернете?

Как начать бизнес в интернете? Sony Ericsson: Из VGA в HD

Sony Ericsson: Из VGA в HD Символика Краснодарского края

Символика Краснодарского края Для умных женщин Одна супружеская пара поехала в выходные на озеро порыбачить.

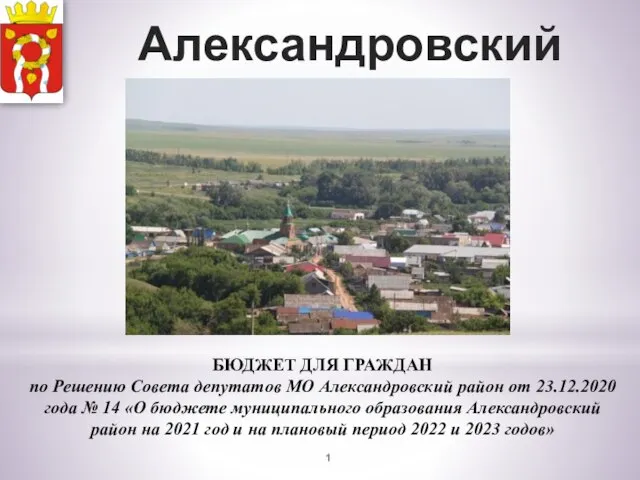

Для умных женщин Одна супружеская пара поехала в выходные на озеро порыбачить. Бюджет для граждан по Решению Совета депутатов МО Александровский район от 23.12.2020

Бюджет для граждан по Решению Совета депутатов МО Александровский район от 23.12.2020 Children's behavior and its influence on their future acts

Children's behavior and its influence on their future acts РАНХиГС_очно_27.09.2022_Акцнт, реф, защ, техн ОС

РАНХиГС_очно_27.09.2022_Акцнт, реф, защ, техн ОС Слова-паразиты, или экология речи

Слова-паразиты, или экология речи Иммунная система и канцерогенез

Иммунная система и канцерогенез  Подарки AI Journey. Предложения. Сберклауд

Подарки AI Journey. Предложения. Сберклауд Философские теории неврозов

Философские теории неврозов Реализация и изучение игры «Жизнь» в среде электронных таблиц (MS Ecxel)

Реализация и изучение игры «Жизнь» в среде электронных таблиц (MS Ecxel) Деструктивность учащегося и образовательной среды: точки соприкосновения

Деструктивность учащегося и образовательной среды: точки соприкосновения БАЛАНС-2W: ПОДГОТОВКА СПРАВКИ 2-НДФЛ

БАЛАНС-2W: ПОДГОТОВКА СПРАВКИ 2-НДФЛ Подготовка граждан к военной службе

Подготовка граждан к военной службе Ультразвуковые накладные расходомеры Flexim

Ультразвуковые накладные расходомеры Flexim Презентация для заказных проектов

Презентация для заказных проектов Поступление на государственную службу

Поступление на государственную службу Оценка достижений учащихся в разновозрастной группе

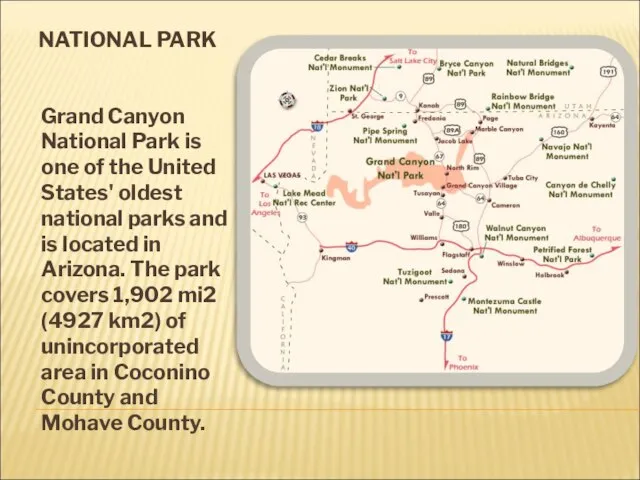

Оценка достижений учащихся в разновозрастной группе Grand Canyon National Park

Grand Canyon National Park