Содержание

- 2. ОБЩИЕ ПОЛОЖЕНИЯ Детали машин соответствующим образом соединяются между собой, образуя подвижное или неподвижное соединение. Различают разъемные

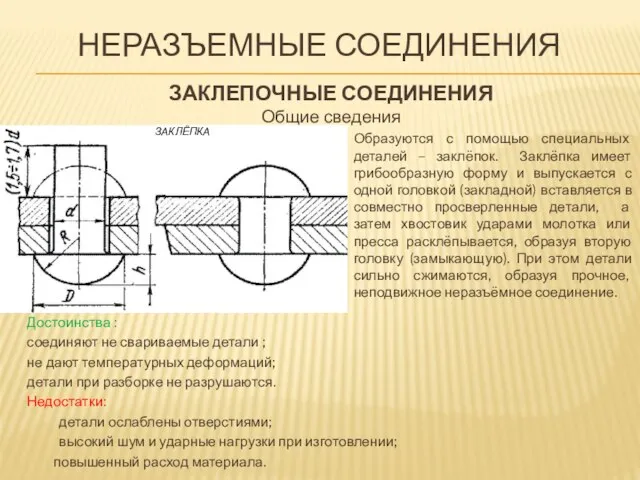

- 3. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ Общие сведения Образуются с помощью специальных деталей – заклёпок. Заклёпка имеет грибообразную

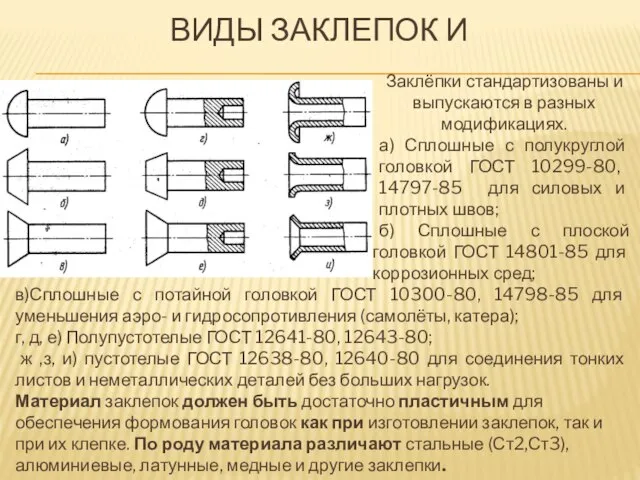

- 4. ВИДЫ ЗАКЛЕПОК И Заклёпки стандартизованы и выпускаются в разных модификациях. а) Сплошные с полукруглой головкой ГОСТ

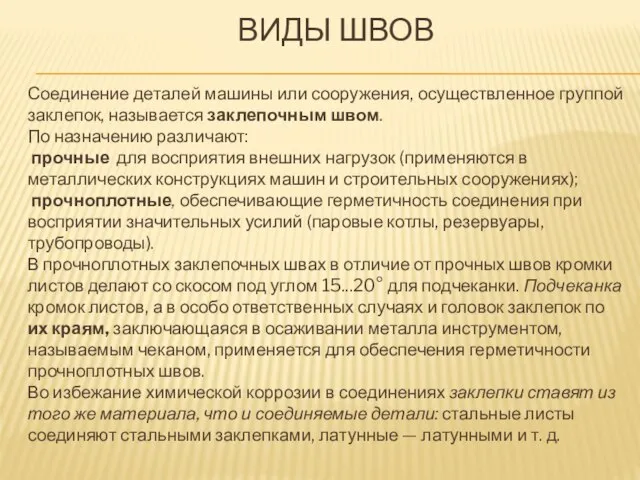

- 5. ВИДЫ ШВОВ Соединение деталей машины или сооружения, осуществленное группой заклепок, называется заклепочным швом. По назначению различают:

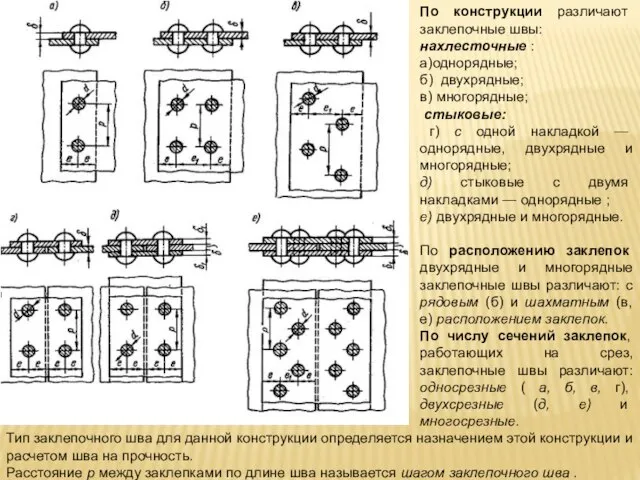

- 6. По конструкции различают заклепочные швы: нахлесточные : а)однорядные; б) двухрядные; в) многорядные; стыковые: г) с одной

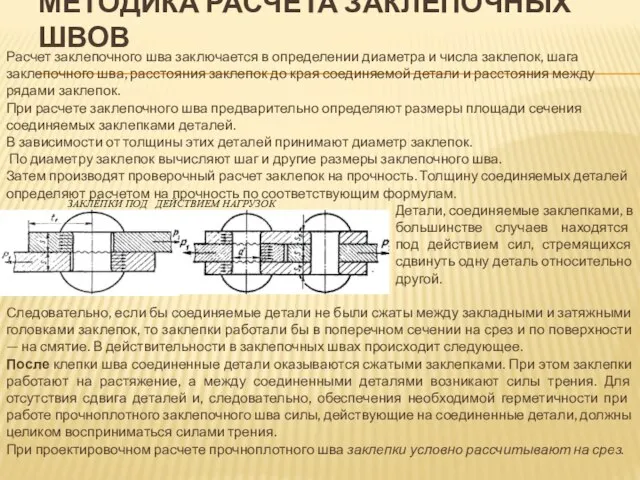

- 7. МЕТОДИКА РАСЧЕТА ЗАКЛЕПОЧНЫХ ШВОВ Расчет заклепочного шва заключается в определении диаметра и числа заклепок, шага заклепочного

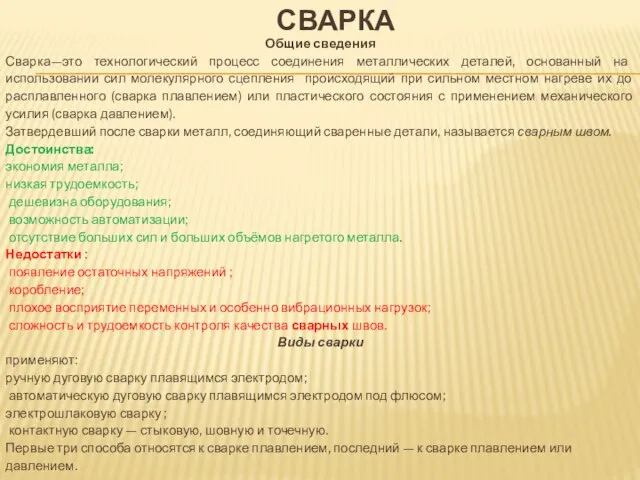

- 8. СВАРКА Общие сведения Сварка—это технологический процесс соединения металлических деталей, основанный на использовании сил молекулярного сцепления происходящий

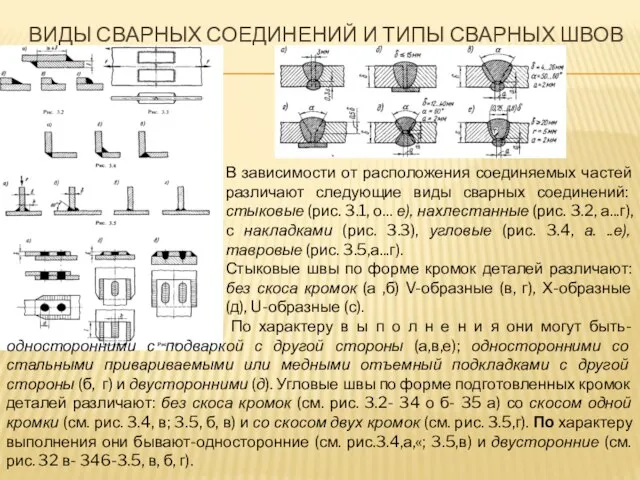

- 9. ВИДЫ СВАРНЫХ СОЕДИНЕНИЙ И ТИПЫ СВАРНЫХ ШВОВ В зависимости от расположения соединяемых частей различают следующие виды

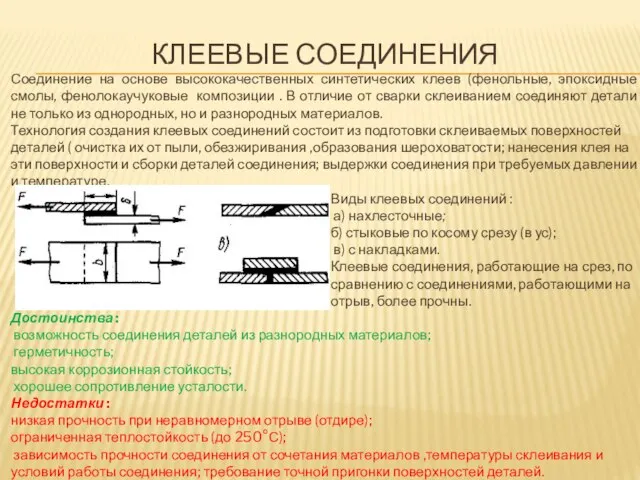

- 10. КЛЕЕВЫЕ СОЕДИНЕНИЯ Соединение на основе высококачественных синтетических клеев (фенольные, эпоксидные смолы, фенолокаучуковые композиции . В отличие

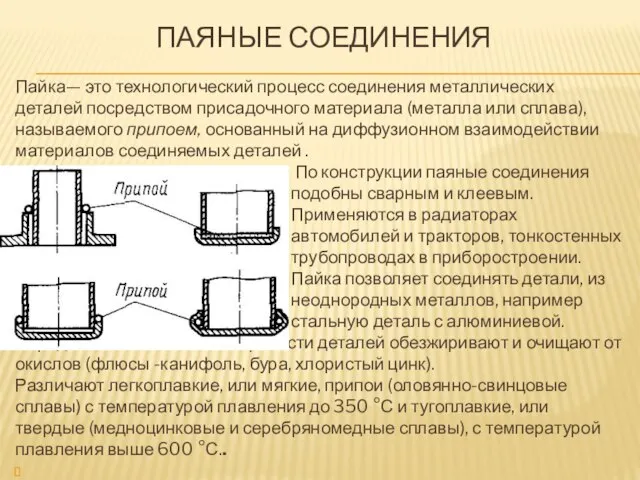

- 11. ПАЯНЫЕ СОЕДИНЕНИЯ Пайка— это технологический процесс соединения металлических деталей посредством присадочного материала (металла или сплава), называемого

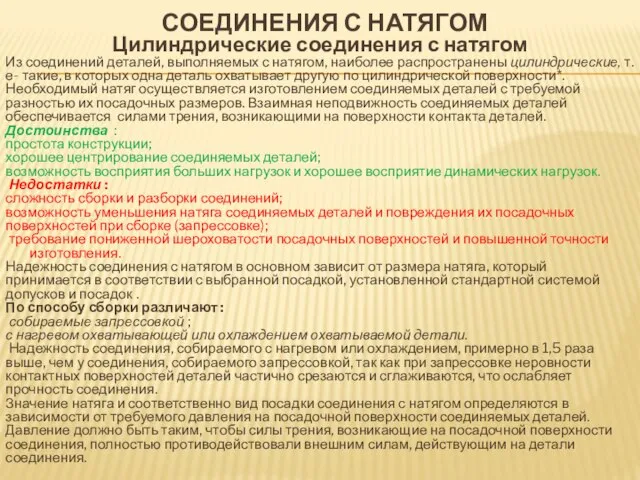

- 12. СОЕДИНЕНИЯ С НАТЯГОМ Цилиндрические соединения с натягом Из соединений деталей, выполняемых с натягом, наиболее распространены цилиндрические,

- 13. РАЗЪЕМНЫЕ СОЕДИНЕНИЯ Резьбовые соединения Резьбовые соединения относятся к разъемным и выполняются посредством сверления отверстий в соединяемых

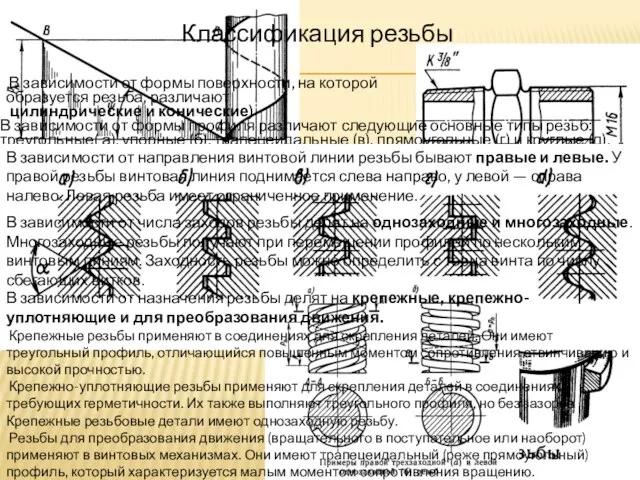

- 14. Классификация резьбы В зависимости от формы поверхности, на которой образуется резьба, различают цилиндрические и конические) В

- 15. ДОСТОИНСТВА И НЕДОСТАТКИ Достоинства: высокая надёжность; удобство сборки-разборки; простота конструкции; дешевизна (вследствие стандартизации); технологичность; возможность регулировки

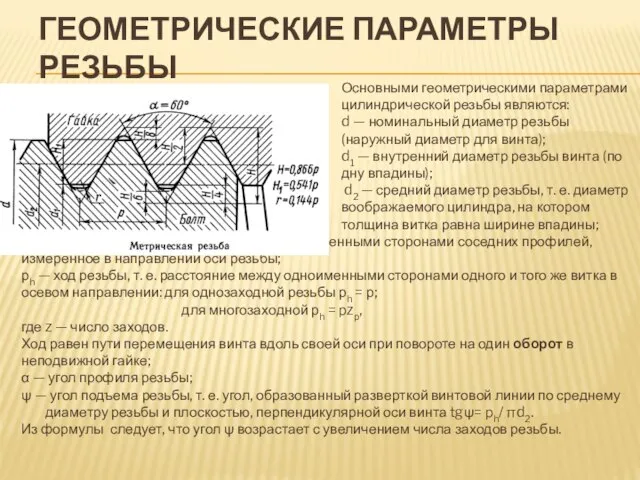

- 16. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЗЬБЫ Основными геометрическими параметрами цилиндрической резьбы являются: d — номинальный диаметр резьбы (наружный диаметр

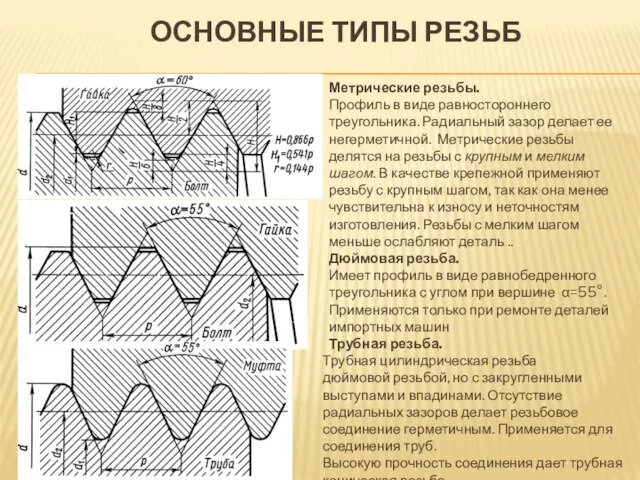

- 17. ОСНОВНЫЕ ТИПЫ РЕЗЬБ Метрические резьбы. Профиль в виде равностороннего треугольника. Радиальный зазор делает ее негерметичной. Метрические

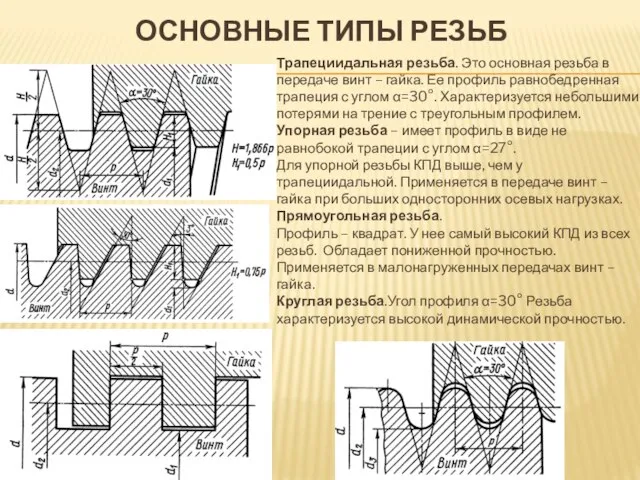

- 18. ОСНОВНЫЕ ТИПЫ РЕЗЬБ Трапециидальная резьба. Это основная резьба в передаче винт – гайка. Ее профиль равнобедренная

- 19. СПОСОБЫ ИЗГОТОВЛЕНИЯ РЕЗЬБ Существует следующие способы изготовления резьб: нарезание; накатывание; литье; выдавливание. Нарезание резьб осуществляется резцами,

- 20. КОНСТРУКТИВНЫЕ ФОРМЫ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

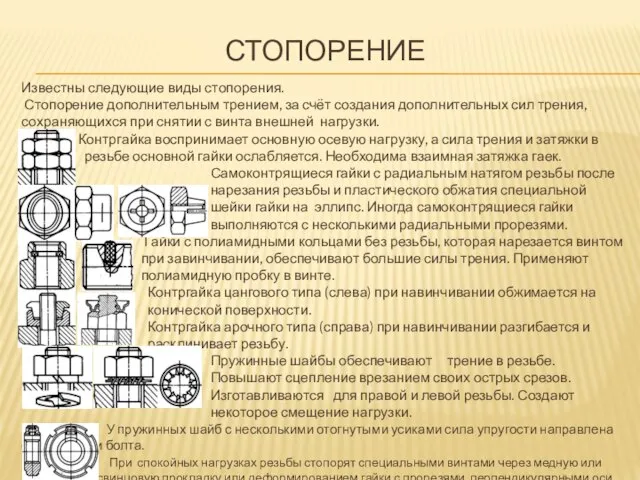

- 21. СТОПОРЕНИЕ Известны следующие виды стопорения. Стопорение дополнительным трением, за счёт создания дополнительных сил трения, сохраняющихся при

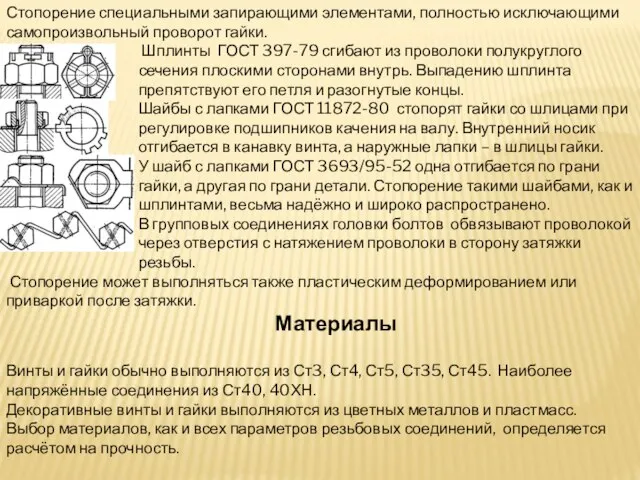

- 22. Стопорение специальными запирающими элементами, полностью исключающими самопроизвольный проворот гайки. Шплинты ГОСТ 397-79 сгибают из проволоки полукруглого

- 23. ШПОНОЧНЫЕ СОЕДИНЕНИЯ Шпоночное соединение образуют шпонка 1, вал 2 и ступица 3 колеса (шкива, звездочки и

- 24. РАЗНОВИДНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ Шпоночные соединения подразделяют на ненапряженные и напряженные. Ненапряженные соединения получают при использовании призматических

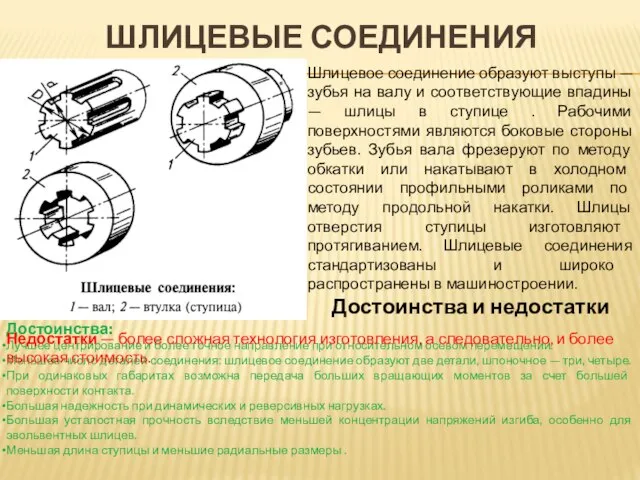

- 25. ШЛИЦЕВЫЕ СОЕДИНЕНИЯ Шлицевое соединение образуют выступы — зубья на валу и соответствующие впадины — шлицы в

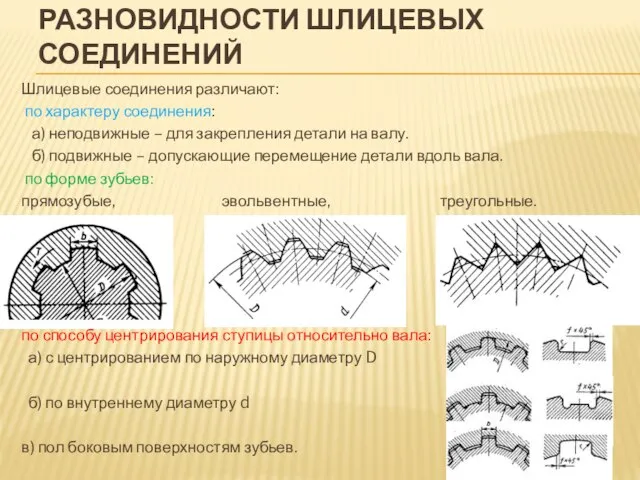

- 26. РАЗНОВИДНОСТИ ШЛИЦЕВЫХ СОЕДИНЕНИЙ Шлицевые соединения различают: по характеру соединения: а) неподвижные – для закрепления детали на

- 27. ШТИФТОВЫЕ СОЕДИНЕНИЯ Образуются совместным сверлением соединяемых деталей и установкой в отверстие с натягом специальных цилиндрических или

- 28. ВИДЫ ШТИФТОВ Конструкции штифтов многообразны. Известны: цилиндрические (а,б); конические (в,г,д); цилиндрические пружинные разрезные (е); просечённые цилиндрические,

- 29. ПРОФИЛЬНЫЕ СОЕДИНЕНИЯ В профильных (бесшпоночных) соединениях соединяемые детали скрепляются между собой посредством взаимного контакта по плавной

- 31. Скачать презентацию

Слайд 2ОБЩИЕ ПОЛОЖЕНИЯ

Детали машин соответствующим образом соединяются между собой, образуя подвижное или неподвижное

ОБЩИЕ ПОЛОЖЕНИЯ

Детали машин соответствующим образом соединяются между собой, образуя подвижное или неподвижное

Различают разъемные соединения, допускающие разборку деталей машин без разрушения элементов, и неразъемные, которые можно разобрать только после их полного или частичного разрушения.

К разъемным соединениям относят:

резьбовые;

клиновые;

штифтовые;

шпоночные;

зубчатые (шлицевые);

профильные.

К неразъемным соединениям относят:

заклепочные;

сварные;

паяные;

клеевые;

с натягом.

Слайд 3НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

Общие сведения

Образуются с помощью специальных деталей – заклёпок. Заклёпка имеет

НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

Общие сведения

Образуются с помощью специальных деталей – заклёпок. Заклёпка имеет

Достоинства :

соединяют не свариваемые детали ;

не дают температурных деформаций;

детали при разборке не разрушаются.

Недостатки:

детали ослаблены отверстиями;

высокий шум и ударные нагрузки при изготовлении;

повышенный расход материала.

Слайд 4ВИДЫ ЗАКЛЕПОК И

Заклёпки стандартизованы и выпускаются в разных модификациях.

а) Сплошные с полукруглой

ВИДЫ ЗАКЛЕПОК И

Заклёпки стандартизованы и выпускаются в разных модификациях.

а) Сплошные с полукруглой

б) Сплошные с плоской головкой ГОСТ 14801-85 для коррозионных сред;

в)Сплошные с потайной головкой ГОСТ 10300-80, 14798-85 для уменьшения аэро- и гидросопротивления (самолёты, катера);

г, д, е) Полупустотелые ГОСТ 12641-80, 12643-80;

ж ,з, и) пустотелые ГОСТ 12638-80, 12640-80 для соединения тонких листов и неметаллических деталей без больших нагрузок.

Материал заклепок должен быть достаточно пластичным для обеспечения формования головок как при изготовлении заклепок, так и при их клепке. По роду материала различают стальные (Ст2,Ст3), алюминиевые, латунные, медные и другие заклепки.

Слайд 5ВИДЫ ШВОВ

Соединение деталей машины или сооружения, осуществленное группой заклепок, называется заклепочным швом.

По

ВИДЫ ШВОВ

Соединение деталей машины или сооружения, осуществленное группой заклепок, называется заклепочным швом.

По

прочные для восприятия внешних нагрузок (применяются в металлических конструкциях машин и строительных сооружениях);

прочноплотные, обеспечивающие герметичность соединения при восприятии значительных усилий (паровые котлы, резервуары, трубопроводы).

В прочноплотных заклепочных швах в отличие от прочных швов кромки листов делают со скосом под углом 15...20° для подчеканки. Подчеканка кромок листов, а в особо ответственных случаях и головок заклепок по их краям, заключающаяся в осаживании металла инструментом, называемым чеканом, применяется для обеспечения герметичности прочноплотных швов.

Во избежание химической коррозии в соединениях заклепки ставят из того же материала, что и соединяемые детали: стальные листы соединяют стальными заклепками, латунные — латунными и т. д.

Слайд 6По конструкции различают заклепочные швы:

нахлесточные :

а)однорядные;

б) двухрядные;

в) многорядные;

стыковые:

г) с

По конструкции различают заклепочные швы:

нахлесточные :

а)однорядные;

б) двухрядные;

в) многорядные;

стыковые:

г) с

д) стыковые с двумя накладками — однорядные ;

е) двухрядные и многорядные.

По расположению заклепок двухрядные и многорядные заклепочные швы различают: с рядовым (б) и шахматным (в, е) расположением заклепок.

По числу сечений заклепок, работающих на срез, заклепочные швы различают: односрезные ( а, б, в, г), двухсрезные (д, е) и многосрезные.

Тип заклепочного шва для данной конструкции определяется назначением этой конструкции и расчетом шва на прочность.

Расстояние р между заклепками по длине шва называется шагом заклепочного шва .

Слайд 7МЕТОДИКА РАСЧЕТА ЗАКЛЕПОЧНЫХ ШВОВ

Расчет заклепочного шва заключается в определении диаметра и числа

МЕТОДИКА РАСЧЕТА ЗАКЛЕПОЧНЫХ ШВОВ

Расчет заклепочного шва заключается в определении диаметра и числа

При расчете заклепочного шва предварительно определяют размеры площади сечения соединяемых заклепками деталей.

В зависимости от толщины этих деталей принимают диаметр заклепок.

По диаметру заклепок вычисляют шаг и другие размеры заклепочного шва.

Затем производят проверочный расчет заклепок на прочность. Толщину соединяемых деталей определяют расчетом на прочность по соответствующим формулам.

Детали, соединяемые заклепками, в большинстве случаев находятся под действием сил, стремящихся сдвинуть одну деталь относительно другой.

Следовательно, если бы соединяемые детали не были сжаты между закладными и затяжными головками заклепок, то заклепки работали бы в поперечном сечении на срез и по поверхности — на смятие. В действительности в заклепочных швах происходит следующее.

После клепки шва соединенные детали оказываются сжатыми заклепками. При этом заклепки работают на растяжение, а между соединенными деталями возникают силы трения. Для отсутствия сдвига деталей и, следовательно, обеспечения необходимой герметичности при работе прочноплотного заклепочного шва силы, действующие на соединенные детали, должны целиком восприниматься силами трения.

При проектировочном расчете прочноплотного шва заклепки условно рассчитывают на срез.

Слайд 8СВАРКА

Общие сведения

Сварка—это технологический процесс соединения металлических деталей, основанный на использовании сил

СВАРКА

Общие сведения

Сварка—это технологический процесс соединения металлических деталей, основанный на использовании сил

Затвердевший после сварки металл, соединяющий сваренные детали, называется сварным швом.

Достоинства:

экономия металла;

низкая трудоемкость;

дешевизна оборудования;

возможность автоматизации;

отсутствие больших сил и больших объёмов нагретого металла.

Недостатки :

появление остаточных напряжений ;

коробление;

плохое восприятие переменных и особенно вибрационных нагрузок;

сложность и трудоемкость контроля качества сварных швов.

Виды сварки

применяют:

ручную дуговую сварку плавящимся электродом;

автоматическую дуговую сварку плавящимся электродом под флюсом;

электрошлаковую сварку ;

контактную сварку — стыковую, шовную и точечную.

Первые три способа относятся к сварке плавлением, последний — к сварке плавлением или давлением.

Слайд 9ВИДЫ СВАРНЫХ СОЕДИНЕНИЙ И ТИПЫ СВАРНЫХ ШВОВ

В зависимости от расположения соединяемых частей

ВИДЫ СВАРНЫХ СОЕДИНЕНИЙ И ТИПЫ СВАРНЫХ ШВОВ

В зависимости от расположения соединяемых частей

Стыковые швы по форме кромок деталей различают: без скоса кромок (а ,б) V-образные (в, г), Х-образные (д), U-образные (с).

По характеру в ы п о л н е н и я они могут быть- односторонними с подваркой с другой стороны (а,в,е); односторонними со стальными привариваемыми или медными отъемный подкладками с другой стороны (б, г) и двусторонними (д). Угловые швы по форме подготовленных кромок деталей различают: без скоса кромок (см. рис. 3.2- 34 о б- 35 а) со скосом одной кромки (см. рис. 3.4, в; 3.5, б, в) и со скосом двух кромок (см. рис. 3.5,г). По характеру выполнения они бывают-односторонние (см. рис.3.4,а,«; 3.5,в) и двусторонние (см. рис. 32 в- 346-3.5, в, б, г).

Слайд 10КЛЕЕВЫЕ СОЕДИНЕНИЯ

Соединение на основе высококачественных синтетических клеев (фенольные, эпоксидные смолы, фенолокаучуковые композиции

КЛЕЕВЫЕ СОЕДИНЕНИЯ

Соединение на основе высококачественных синтетических клеев (фенольные, эпоксидные смолы, фенолокаучуковые композиции

Технология создания клеевых соединений состоит из подготовки склеиваемых поверхностей деталей ( очистка их от пыли, обезжиривания ,образования шероховатости; нанесения клея на эти поверхности и сборки деталей соединения; выдержки соединения при требуемых давлении и температуре.

Виды клеевых соединений :

а) нахлесточные;

б) стыковые по косому срезу (в ус);

в) с накладками.

Клеевые соединения, работающие на срез, по сравнению с соединениями, работающими на отрыв, более прочны.

Достоинства :

возможность соединения деталей из разнородных материалов;

герметичность;

высокая коррозионная стойкость;

хорошее сопротивление усталости.

Недостатки :

низкая прочность при неравномерном отрыве (отдире);

ограниченная теплостойкость (до 250°С);

зависимость прочности соединения от сочетания материалов ,температуры склеивания и условий работы соединения; требование точной пригонки поверхностей деталей.

Слайд 11ПАЯНЫЕ СОЕДИНЕНИЯ

Пайка— это технологический процесс соединения металлических деталей посредством присадочного материала (металла

ПАЯНЫЕ СОЕДИНЕНИЯ

Пайка— это технологический процесс соединения металлических деталей посредством присадочного материала (металла

По конструкции паяные соединения подобны сварным и клеевым. Применяются в радиаторах автомобилей и тракторов, тонкостенных трубопроводах в приборостроении.

Пайка позволяет соединять детали, из неоднородных металлов, например стальную деталь с алюминиевой.

Перед пайкой паяемые поверхности деталей обезжиривают и очищают от окислов (флюсы -канифоль, бура, хлористый цинк).

Различают легкоплавкие, или мягкие, припои (оловянно-свинцовые сплавы) с температурой плавления до 350 °С и тугоплавкие, или твердые (медноцинковые и серебряномедные сплавы), с температурой плавления выше 600 °С..

Слайд 12СОЕДИНЕНИЯ С НАТЯГОМ

Цилиндрические соединения с натягом

Из соединений деталей, выполняемых с натягом, наиболее

СОЕДИНЕНИЯ С НАТЯГОМ

Цилиндрические соединения с натягом

Из соединений деталей, выполняемых с натягом, наиболее

Необходимый натяг осуществляется изготовлением соединяемых деталей с требуемой разностью их посадочных размеров. Взаимная неподвижность соединяемых деталей обеспечивается силами трения, возникающими на поверхности контакта деталей.

Достоинства :

простота конструкции;

хорошее центрирование соединяемых деталей;

возможность восприятия больших нагрузок и хорошее восприятие динамических нагрузок.

Недостатки :

сложность сборки и разборки соединений;

возможность уменьшения натяга соединяемых деталей и повреждения их посадочных поверхностей при сборке (запрессовке);

требование пониженной шероховатости посадочных поверхностей и повышенной точности изготовления.

Надежность соединения с натягом в основном зависит от размера натяга, который принимается в соответствии с выбранной посадкой, установленной стандартной системой допусков и посадок .

По способу сборки различают :

собираемые запрессовкой ;

с нагревом охватывающей или охлаждением охватываемой детали.

Надежность соединения, собираемого с нагревом или охлаждением, примерно в 1,5 раза выше, чем у соединения, собираемого запрессовкой, так как при запрессовке неровности контактных поверхностей деталей частично срезаются и сглаживаются, что ослабляет прочность соединения.

Значение натяга и соответственно вид посадки соединения с натягом определяются в зависимости от требуемого давления на посадочной поверхности соединяемых деталей. Давление должно быть таким, чтобы силы трения, возникающие на посадочной поверхности соединения, полностью противодействовали внешним силам, действующим на детали соединения.

Слайд 13РАЗЪЕМНЫЕ СОЕДИНЕНИЯ

Резьбовые соединения

Резьбовые соединения относятся к разъемным и выполняются посредством сверления отверстий

РАЗЪЕМНЫЕ СОЕДИНЕНИЯ

Резьбовые соединения

Резьбовые соединения относятся к разъемным и выполняются посредством сверления отверстий

Слайд 14Классификация резьбы

В зависимости от формы поверхности, на которой образуется резьба, различают

Классификация резьбы

В зависимости от формы поверхности, на которой образуется резьба, различают

В зависимости от формы профиля различают следующие основные типы резьб: треугольные( а), упорные (б), трапецеидальные (в), прямоугольные (г) и круглые (д).

-

В зависимости от направления винтовой линии резьбы бывают правые и левые. У правой резьбы винтовая линия поднимается слева направо, у левой — справа налево. Левая резьба имеет ограниченное применение.

В зависимости от числа заходов резьбы делят на однозаходные и многозаходные. Многозаходные резьбы получают при перемещении профилей по нескольким винтовым линиям. Заходность резьбы можно определить с торца винта по числу сбегающих витков.

В зависимости от назначения резьбы делят на крепежные, крепежно-уплотняющие и для преобразования движения.

Крепежные резьбы применяют в соединениях для скрепления деталей. Они имеют треугольный профиль, отличающийся повышенным моментом сопротивления отвинчиванию и высокой прочностью.

Крепежно-уплотняющие резьбы применяют для скрепления деталей в соединениях, требующих герметичности. Их также выполняют треугольного профиля, но без зазоров . Крепежные резьбовые детали имеют однозаходную резьбу.

Резьбы для преобразования движения (вращательного в поступательное или наоборот) применяют в винтовых механизмах. Они имеют трапецеидальный (реже прямоугольный) профиль, который характеризуется малым моментом сопротивления вращению.

Слайд 15ДОСТОИНСТВА И НЕДОСТАТКИ

Достоинства:

высокая надёжность;

удобство сборки-разборки;

простота конструкции;

дешевизна (вследствие стандартизации);

технологичность;

возможность регулировки силы сжатия.

Недостатки:

концентрация напряжений

ДОСТОИНСТВА И НЕДОСТАТКИ

Достоинства:

высокая надёжность;

удобство сборки-разборки;

простота конструкции;

дешевизна (вследствие стандартизации);

технологичность;

возможность регулировки силы сжатия.

Недостатки:

концентрация напряжений

низкая вибрационная стойкость (самоотвинчивание при вибрации)

Слайд 16ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЗЬБЫ

Основными геометрическими параметрами цилиндрической резьбы являются:

d — номинальный диаметр

ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЗЬБЫ

Основными геометрическими параметрами цилиндрической резьбы являются:

d — номинальный диаметр

d1 — внутренний диаметр резьбы винта (по дну впадины);

d2 — средний диаметр резьбы, т. е. диаметр воображаемого цилиндра, на котором толщина витка равна ширине впадины;

р — шаг резьбы, т. е. расстояние между одноименными сторонами соседних профилей, измеренное в направлении оси резьбы;

рh — ход резьбы, т. е. расстояние между одноименными сторонами одного и того же витка в осевом направлении: для однозаходной резьбы рh = р;

для многозаходной рh = pzр,

где z — число заходов.

Ход равен пути перемещения винта вдоль своей оси при повороте на один оборот в неподвижной гайке;

α — угол профиля резьбы;

ψ — угол подъема резьбы, т. е. угол, образованный разверткой винтовой линии по среднему диаметру резьбы и плоскостью, перпендикулярной оси винта tgψ= ph/ πd2.

Из формулы следует, что угол ψ возрастает с увеличением числа заходов резьбы.

Слайд 17ОСНОВНЫЕ ТИПЫ РЕЗЬБ

Метрические резьбы.

Профиль в виде равностороннего треугольника. Радиальный зазор делает ее

ОСНОВНЫЕ ТИПЫ РЕЗЬБ

Метрические резьбы.

Профиль в виде равностороннего треугольника. Радиальный зазор делает ее

Дюймовая резьба.

Имеет профиль в виде равнобедренного треугольника с углом при вершине α=55°. Применяются только при ремонте деталей импортных машин

Трубная резьба.

Трубная цилиндрическая резьба дюймовой резьбой, но с закругленными выступами и впадинами. Отсутствие радиальных зазоров делает резьбовое соединение герметичным. Применяется для соединения труб.

Высокую прочность соединения дает трубная коническая резьба.

Слайд 18ОСНОВНЫЕ ТИПЫ РЕЗЬБ

Трапециидальная резьба. Это основная резьба в передаче винт – гайка.

ОСНОВНЫЕ ТИПЫ РЕЗЬБ

Трапециидальная резьба. Это основная резьба в передаче винт – гайка.

Упорная резьба – имеет профиль в виде не равнобокой трапеции с углом α=27°.

Для упорной резьбы КПД выше, чем у трапециидальной. Применяется в передаче винт – гайка при больших односторонних осевых нагрузках.

Прямоугольная резьба.

Профиль – квадрат. У нее самый высокий КПД из всех резьб. Обладает пониженной прочностью. Применяется в малонагруженных передачах винт – гайка.

Круглая резьба.Угол профиля α=30° Резьба характеризуется высокой динамической прочностью.

Слайд 19СПОСОБЫ ИЗГОТОВЛЕНИЯ РЕЗЬБ

Существует следующие способы изготовления резьб:

нарезание;

накатывание;

литье;

выдавливание.

Нарезание резьб осуществляется резцами, гребенками, плашками,

СПОСОБЫ ИЗГОТОВЛЕНИЯ РЕЗЬБ

Существует следующие способы изготовления резьб:

нарезание;

накатывание;

литье;

выдавливание.

Нарезание резьб осуществляется резцами, гребенками, плашками,

Накатывание резьб осуществляется гребенками или роликами резьбонакатанных автоматах путем пластической деформации заготовок. Этот способ высокопроизводителен, применяется в массовом производстве при изготовлении стандартных крепежных деталей. Накатанные резьбы имеют повышенную прочность, так как волокна материала при накатывании резьбы не перерезываются.

Литье применяется при изготовлении резьбы на пластмассовых и керамических изделиях.

Выдавливание применяется при изготовлении резьбы на тонкостенных деталях.

Слайд 20КОНСТРУКТИВНЫЕ ФОРМЫ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

КОНСТРУКТИВНЫЕ ФОРМЫ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Слайд 21СТОПОРЕНИЕ

Известны следующие виды стопорения.

Стопорение дополнительным трением, за счёт создания дополнительных сил трения,

СТОПОРЕНИЕ

Известны следующие виды стопорения.

Стопорение дополнительным трением, за счёт создания дополнительных сил трения,

Контргайка воспринимает основную осевую нагрузку, а сила трения и затяжки в резьбе основной гайки ослабляется. Необходима взаимная затяжка гаек.

Самоконтрящиеся гайки с радиальным натягом резьбы после нарезания резьбы и пластического обжатия специальной шейки гайки на эллипс. Иногда самоконтрящиеся гайки выполняются с несколькими радиальными прорезями.

Гайки с полиамидными кольцами без резьбы, которая нарезается винтом при завинчивании, обеспечивают большие силы трения. Применяют полиамидную пробку в винте.

Контргайка цангового типа (слева) при навинчивании обжимается на конической поверхности.

Контргайка арочного типа (справа) при навинчивании разгибается и расклинивает резьбу.

Пружинные шайбы обеспечивают трение в резьбе. Повышают сцепление врезанием своих острых срезов. Изготавливаются для правой и левой резьбы. Создают некоторое смещение нагрузки.

У пружинных шайб с несколькими отогнутыми усиками сила упругости направлена строго по оси болта.

При спокойных нагрузках резьбы стопорят специальными винтами через медную или свинцовую прокладку или деформированием гайки с прорезями, перпендикулярными оси.

Слайд 22Стопорение специальными запирающими элементами, полностью исключающими самопроизвольный проворот гайки.

Шплинты ГОСТ 397-79 сгибают

Стопорение специальными запирающими элементами, полностью исключающими самопроизвольный проворот гайки.

Шплинты ГОСТ 397-79 сгибают

Шайбы с лапками ГОСТ 11872-80 стопорят гайки со шлицами при регулировке подшипников качения на валу. Внутренний носик отгибается в канавку винта, а наружные лапки – в шлицы гайки.

У шайб с лапками ГОСТ 3693/95-52 одна отгибается по грани гайки, а другая по грани детали. Стопорение такими шайбами, как и шплинтами, весьма надёжно и широко распространено.

В групповых соединениях головки болтов обвязывают проволокой через отверстия с натяжением проволоки в сторону затяжки резьбы.

Стопорение может выполняться также пластическим деформированием или приваркой после затяжки.

Материалы

Винты и гайки обычно выполняются из Ст3, Ст4, Ст5, Ст35, Ст45. Наиболее напряжённые соединения из Ст40, 40ХН.

Декоративные винты и гайки выполняются из цветных металлов и пластмасс.

Выбор материалов, как и всех параметров резьбовых соединений, определяется расчётом на прочность.

Слайд 23ШПОНОЧНЫЕ СОЕДИНЕНИЯ

Шпоночное соединение образуют шпонка 1, вал 2 и ступица 3 колеса

ШПОНОЧНЫЕ СОЕДИНЕНИЯ

Шпоночное соединение образуют шпонка 1, вал 2 и ступица 3 колеса

Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей. Основные типы шпонок стандартизованы.

Шпоночные пазы на валах получают фрезерованием дисковыми или концевыми фрезами, в ступицах — протягиванием.

Достоинства и недостатки

Достоинства – простота конструкции и сравнительная легкость монтажа и демонтажа.

Недостатки – шпоночные пазы ослабляют вал и ступицу насаживаемый на вал детали; Ослабление вала обусловлено не только уменьшением его сечения, но главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом.

Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой требуется ручная пригонка шпонки по пазу; при изготовлении паза дисковой фрезой — крепление шпонки в пазу винтами (от возможных осевых смещений).

Слайд 24РАЗНОВИДНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Шпоночные соединения подразделяют на ненапряженные и напряженные. Ненапряженные соединения получают

РАЗНОВИДНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Шпоночные соединения подразделяют на ненапряженные и напряженные. Ненапряженные соединения получают

Напряженные соединения получают при применении клиновых (например, врезной клиновой) и тангенциальных шпонок. При сборке таких соединений возникают предварительные (монтажные) напряжения.

Слайд 25ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

Шлицевое соединение образуют выступы — зубья на валу и соответствующие впадины

ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

Шлицевое соединение образуют выступы — зубья на валу и соответствующие впадины

Достоинства и недостатки

Достоинства:

Лучшее центрирование и более точное направление при относительном осевом перемещении.

Меньшее число деталей соединения: шлицевое соединение образуют две детали, шпоночное — три, четыре.

При одинаковых габаритах возможна передача больших вращающих моментов за счет большей поверхности контакта.

Большая надежность при динамических и реверсивных нагрузках.

Большая усталостная прочность вследствие меньшей концентрации напряжений изгиба, особенно для эвольвентных шлицев.

Меньшая длина ступицы и меньшие радиальные размеры .

Недостатки — более сложная технология изготовления, а следовательно, и более высокая стоимость.

Слайд 26РАЗНОВИДНОСТИ ШЛИЦЕВЫХ СОЕДИНЕНИЙ

Шлицевые соединения различают:

по характеру соединения:

а) неподвижные – для

РАЗНОВИДНОСТИ ШЛИЦЕВЫХ СОЕДИНЕНИЙ

Шлицевые соединения различают:

по характеру соединения:

а) неподвижные – для

б) подвижные – допускающие перемещение детали вдоль вала.

по форме зубьев:

прямозубые, эвольвентные, треугольные.

по способу центрирования ступицы относительно вала:

а) с центрированием по наружному диаметру D

б) по внутреннему диаметру d

в) пол боковым поверхностям зубьев.

Слайд 27ШТИФТОВЫЕ СОЕДИНЕНИЯ

Образуются совместным сверлением соединяемых деталей и установкой в отверстие с натягом

ШТИФТОВЫЕ СОЕДИНЕНИЯ

Образуются совместным сверлением соединяемых деталей и установкой в отверстие с натягом

Достоинства и недостатки

Достоинства :

простота конструкции;

простота монтажа-демонтажа;

точное центрирование деталей благодаря посадке с натягом;

работа в роли предохранителя, особенно при креплении колёс к валу.

Недостаток -ослабление соединяемых деталей отверстием.

Слайд 28ВИДЫ ШТИФТОВ

Конструкции штифтов многообразны. Известны: цилиндрические (а,б); конические (в,г,д); цилиндрические пружинные разрезные

ВИДЫ ШТИФТОВ

Конструкции штифтов многообразны. Известны: цилиндрические (а,б); конические (в,г,д); цилиндрические пружинные разрезные

При закреплении колёс на валу штифты передают как вращающий момент, так и осевое усилие.

Слайд 29ПРОФИЛЬНЫЕ СОЕДИНЕНИЯ

В профильных (бесшпоночных) соединениях соединяемые детали скрепляются между собой посредством взаимного

ПРОФИЛЬНЫЕ СОЕДИНЕНИЯ

В профильных (бесшпоночных) соединениях соединяемые детали скрепляются между собой посредством взаимного

Образующая поверхность профильного соединения может быть расположена как параллельно осевой линии вала, так и наклонно к ней. В последнем случае соединение наряду с крутящим моментом может передавать также и осевую нагрузку.

Профильные соединения надежны, но не технологичны, поэтому их применение ограничено.

Расчет на прочность профильных соединений сводится к проверке на смятие их рабочих поверхностей.

Современные возможности пробиотической терапии в клинике внутренних болезней

Современные возможности пробиотической терапии в клинике внутренних болезней Территория смыслов

Территория смыслов Карта пробных ароматов: Al Haramain/Aysha (милая)

Карта пробных ароматов: Al Haramain/Aysha (милая) Понятие мониторинга

Понятие мониторинга Прием письменного вычитания в случаях вида 50-24

Прием письменного вычитания в случаях вида 50-24 Акварельные зарисовки

Акварельные зарисовки Русские народные сказки

Русские народные сказки Красная книга растений

Красная книга растений Биография. Шаблон

Биография. Шаблон Дифференциальная диагностика и принципы лечения синдрома Корнелии Де ЛАНГЕ

Дифференциальная диагностика и принципы лечения синдрома Корнелии Де ЛАНГЕ Презентация на тему Телескоп

Презентация на тему Телескоп Презентация Сушильникова Н.И. Экологическая сказка

Презентация Сушильникова Н.И. Экологическая сказка Телеметрическая платформа M2MGate Solution

Телеметрическая платформа M2MGate Solution Китайский клуб МИИТа

Китайский клуб МИИТа Тема выпускной квалификационной работы. Шаблон

Тема выпускной квалификационной работы. Шаблон Морской порт Санкт-Петербург. Отчет по результатам линейного обхода

Морской порт Санкт-Петербург. Отчет по результатам линейного обхода С днем рождения!!!

С днем рождения!!! Муниципальное дошкольное образовательное учреждение «Детский сад № 15» г. Чебоксары

Муниципальное дошкольное образовательное учреждение «Детский сад № 15» г. Чебоксары Презентация на тему Климат Африки

Презентация на тему Климат Африки Коммуникативный практикум

Коммуникативный практикум Государство. Понятие. Теории происхождения

Государство. Понятие. Теории происхождения Жизнь прекрасна

Жизнь прекрасна Измерение расхода. FR — лидер в новейшей высокоточной технологии измерения расхода

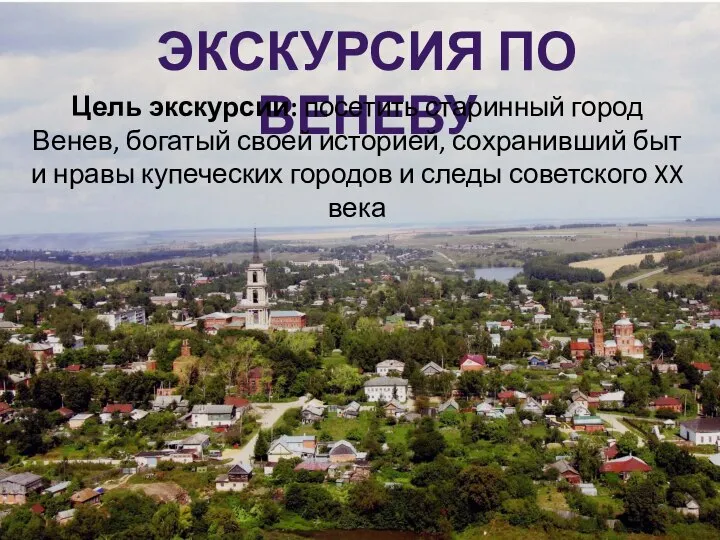

Измерение расхода. FR — лидер в новейшей высокоточной технологии измерения расхода Венев

Венев ПУТЕШЕСТВИЕ ПО МАТЕРИКАМ

ПУТЕШЕСТВИЕ ПО МАТЕРИКАМ Экономия водоснабжения

Экономия водоснабжения Рифмоплёт

Рифмоплёт Вареники с картошкой

Вареники с картошкой