Содержание

- 2. Обзор FR — лидер в новейшей высокоточной технологии измерения расхода: Кориолисовы расходомеры и плотномеры Вихревые расходомеры

- 3. Кориолисова технология Сенсоры Elite от Micro Motion

- 4. Кориолисовы расходомеры Micro Motion Фирма-изобретатель и технологический лидер в области кориолисовых расходомеров Точность по массе (и

- 5. Кориолисовы расходомеры Micro Motion Двунаправленное измерение Выполняет измерение жидкостей и газов (в одной фазе) Отсутствуют движущиеся

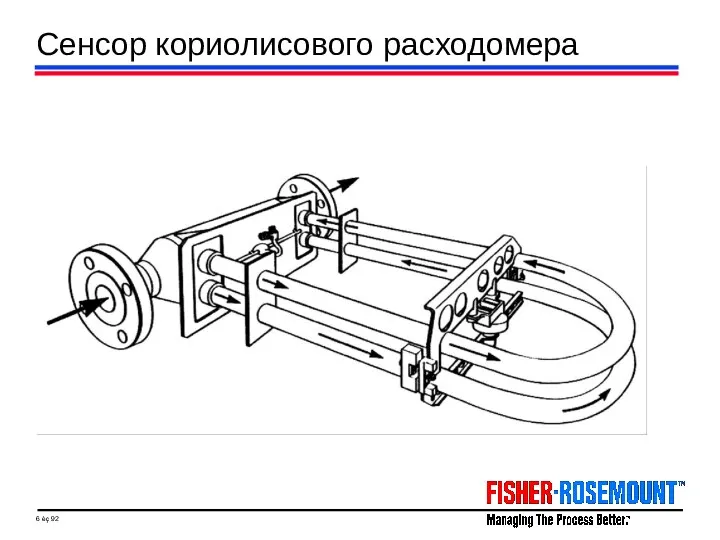

- 6. Сенсор кориолисового расходомера

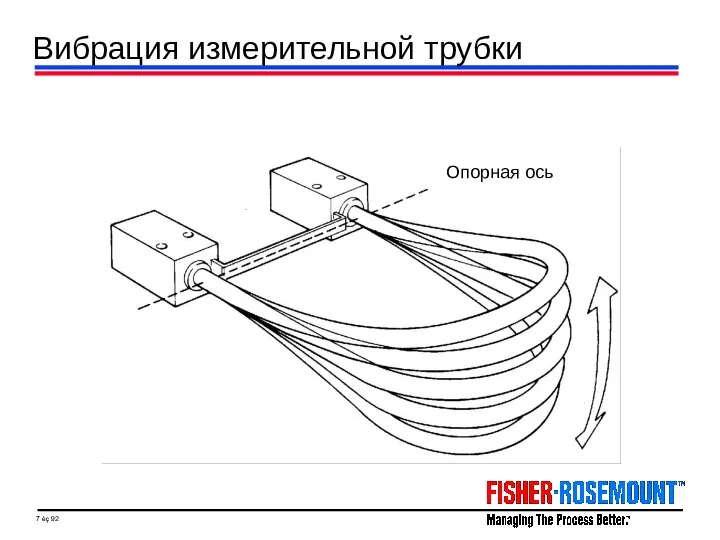

- 7. Вибрация измерительной трубки

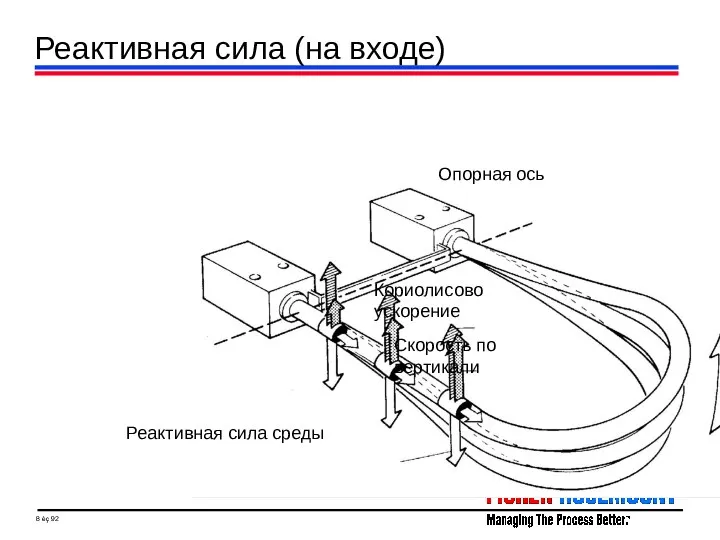

- 8. Реактивная сила (на входе) Опорная ось Скорость по вертикали Кориолисово ускорение Реактивная сила среды

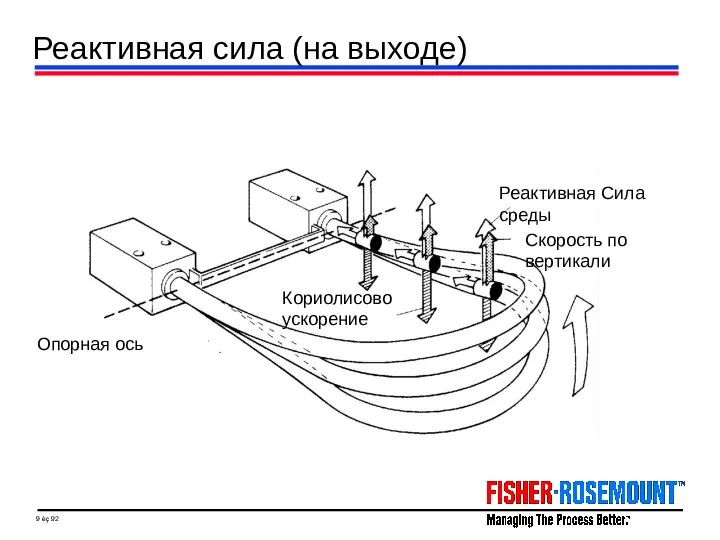

- 9. Реактивная сила (на выходе)

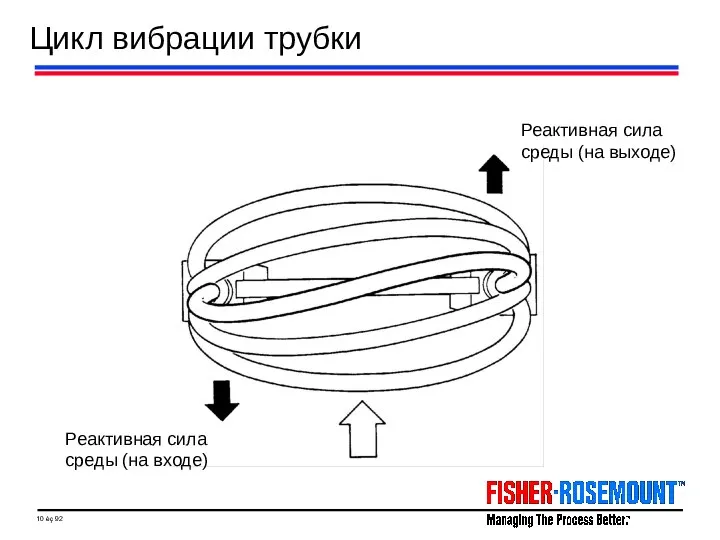

- 10. Цикл вибрации трубки

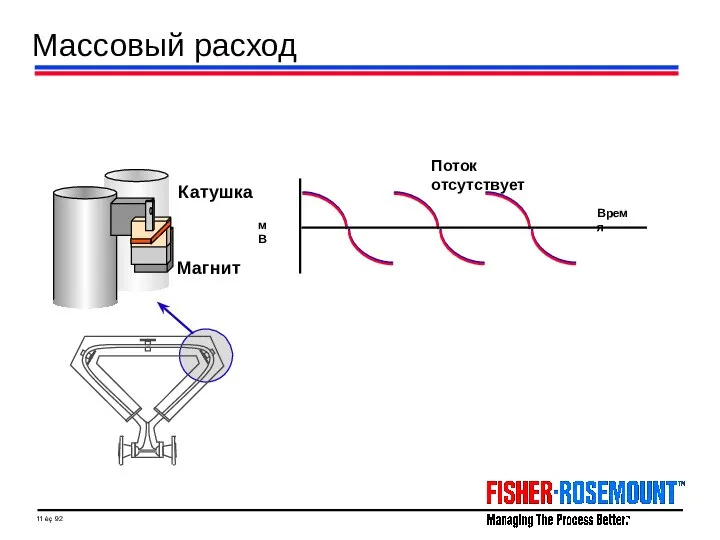

- 11. Массовый расход Магнит Время мВ Поток отсутствует Катушка

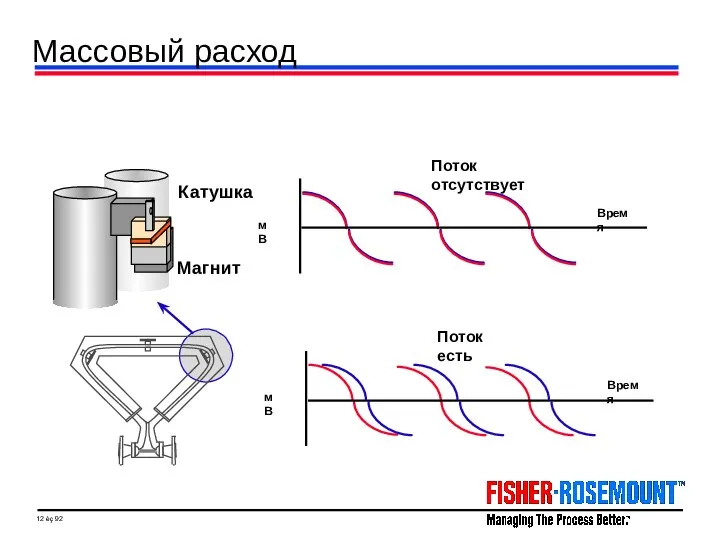

- 12. Массовый расход Время мВ Время мВ Поток отсутствует Поток есть Катушка Магнит

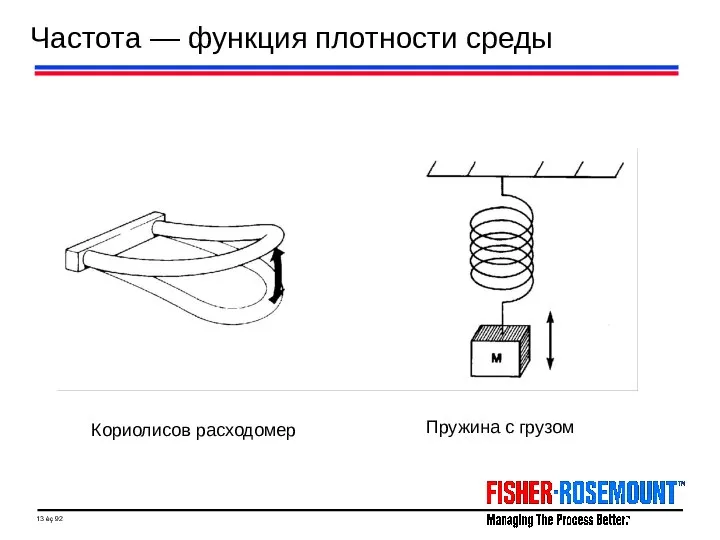

- 13. Частота — функция плотности среды

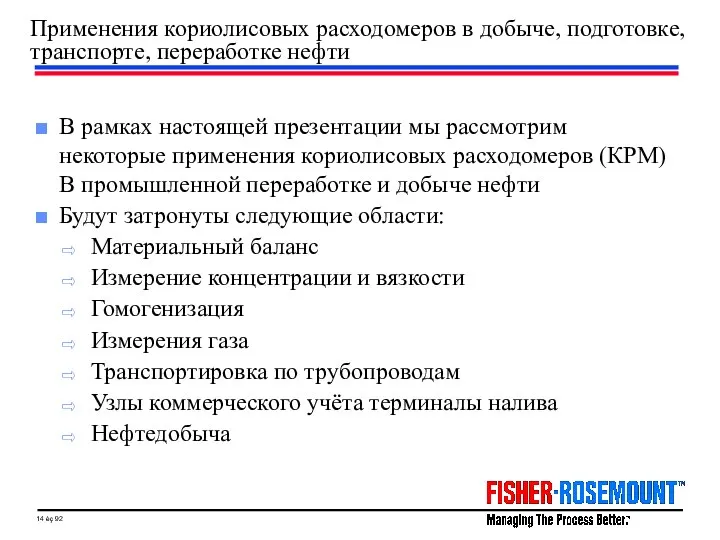

- 14. Применения кориолисовых расходомеров в добыче, подготовке, транспорте, переработке нефти В рамках настоящей презентации мы рассмотрим некоторые

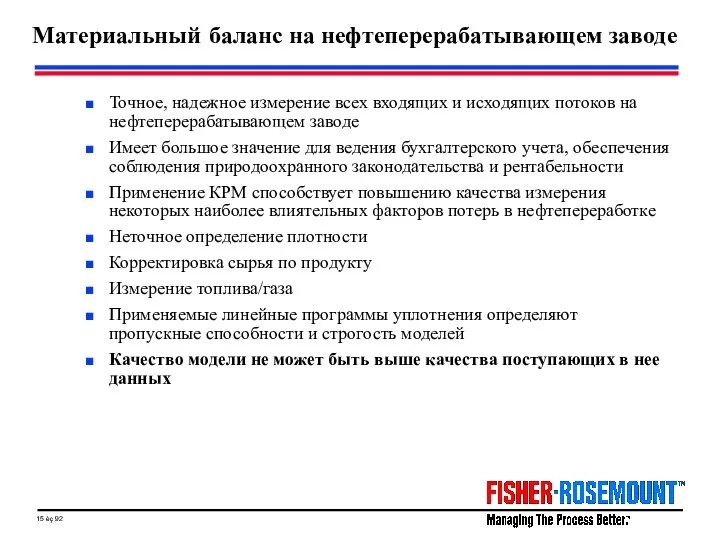

- 15. Материальный баланс на нефтеперерабатывающем заводе Точное, надежное измерение всех входящих и исходящих потоков на нефтеперерабатывающем заводе

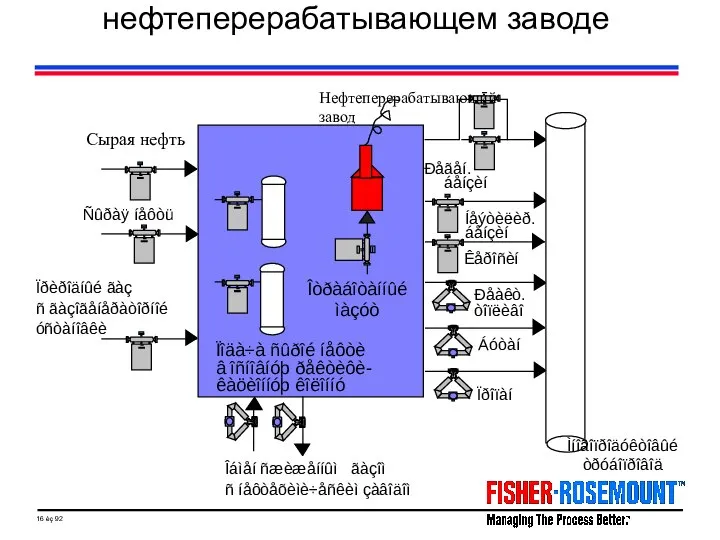

- 16. Материальный баланс на нефтеперерабатывающем заводе Сырая нефть Ïðèðîäíûé ãàç ñ ãàçîãåíåðàòîðíîé óñòàíîâêè Ñûðàÿ íåôòü ñ íåôòåõèìè÷åñêèì

- 17. Загрузка сырой нефти в ректификационную колонну

- 18. Нефтепродукты, получаемые в ректификационной колонне

- 19. Îöåíêà è îïòèìèçàöèÿ ïðîöåññà Òî÷íîå îïðåäåëåíèå áàëàíñà ìàññû íåîáõîäèìî äëÿ ðàñ÷åòà îáúåìà, ýôôåêòèâíîñòè è èçáèðàòåëüíîñòè ñûðüÿ

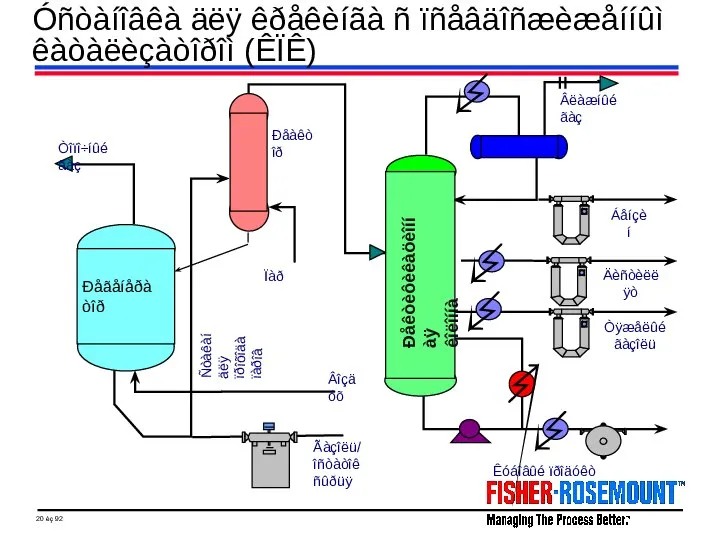

- 20. Óñòàíîâêà äëÿ êðåêèíãà ñ ïñåâäîñæèæåííûì êàòàëèçàòîðîì (ÊÏÊ) Âëàæíûé ãàç Òÿæåëûé ãàçîëü Ãàçîëü/ îñòàòîê ñûðüÿ Êóáîâûé ïðîäóêò

- 21. Çàãðóçêà ãàçîéëÿ â ÊÏÊ

- 22. Êóáîâûé ïðîäóêò, ïîëó÷àåìûé èç ÊÏÊ

- 23. Íåôòåïðîäóêòû, ïîëó÷àåìûå èç ÊÏÊ

- 24. Êîíöåíòðàöèÿ Îïðåäåëåíèå %-íîé êîíöåíòðàöèè â ëþáîé äâóõêîìïîíåíòíîé ñìåñè Òî÷íîñòü çàâèñèò îò: Òî÷íîñòè îïðåäåëåíèÿ ïëîòíîñòè äàò÷èêîì: +/-

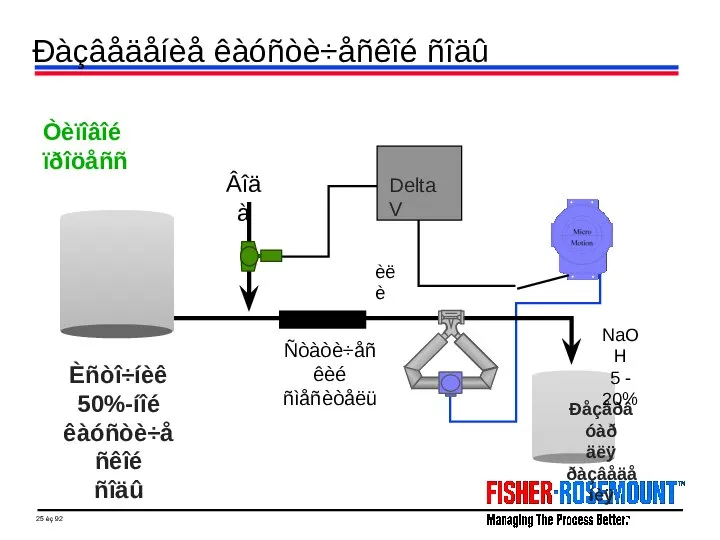

- 25. Ðàçâåäåíèå êàóñòè÷åñêîé ñîäû Òèïîâîé ïðîöåññ Ðåçåðâóàð äëÿ ðàçâåäåíèÿ Èñòî÷íèê 50%-íîé êàóñòè÷åñêîé ñîäû DeltaV èëè Âîäà Ñòàòè÷åñêèé

- 26. Èçìåðåíèå òÿæåëûõ, âÿçêèõ ñðåä Áåç ïîãðóæåíèÿ Îòñóòñòâóþò ñóæàþùèå óñòðîéñòâà, ÷òî ïðåäîòâðàùàåò çàñîðåíèå Îòñóòñòâóþò èìïóëüñíûå ëèíèè Îòñóòñòâóþò

- 27. Èçìåðåíèå ìàçóòà

- 28. Íåôòÿíûå îñòàòêè/àñôàëüò ñ çàâîäà ñìàçî÷íûõ ìàòåðèàëîâ

- 29. Èçìåðåíèå âÿçêîñòè Îñíîâàíî íà óðàâíåíèè Õàãåíà-Ïóàçåéëÿ, óñòàíàâëèâàþùåì ñîîòíîøåíèå ìåæäó ïåðåïàäîì äàâëåíèé, îáúåìíûì ðàñõîäîì è âÿçêîñòüþ â

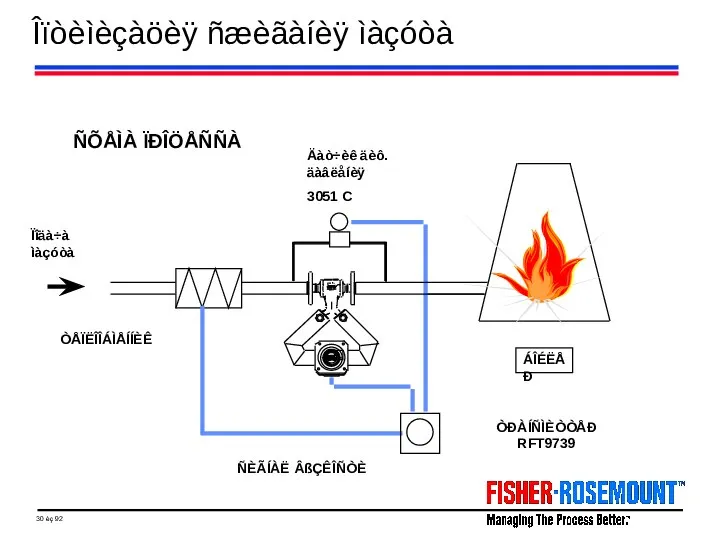

- 30. Îïòèìèçàöèÿ ñæèãàíèÿ ìàçóòà R ÁÎÉËÅÐ Ïîäà÷à ìàçóòà ÒÅÏËÎÎÁÌÅÍÍÈÊ Äàò÷èê äèô. äàâëåíèÿ 3051 C ÑÈÃÍÀË ÂßÇÊÎÑÒÈ ÒÐÀÍÑÌÈÒÒÅÐ

- 31. Îïòèìèçàöèÿ ñæèãàíèÿ íåôòÿíîãî òîïëèâà

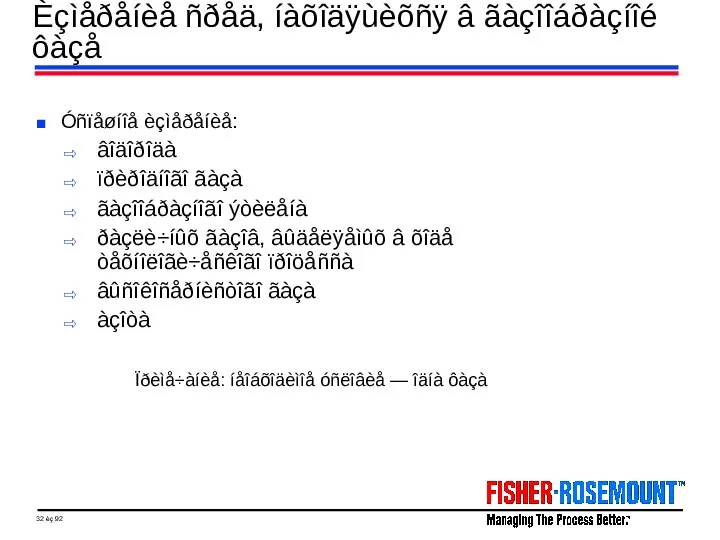

- 32. Èçìåðåíèå ñðåä, íàõîäÿùèõñÿ â ãàçîîáðàçíîé ôàçå Óñïåøíîå èçìåðåíèå: âîäîðîäà ïðèðîäíîãî ãàçà ãàçîîáðàçíîãî ýòèëåíà ðàçëè÷íûõ ãàçîâ, âûäåëÿåìûõ

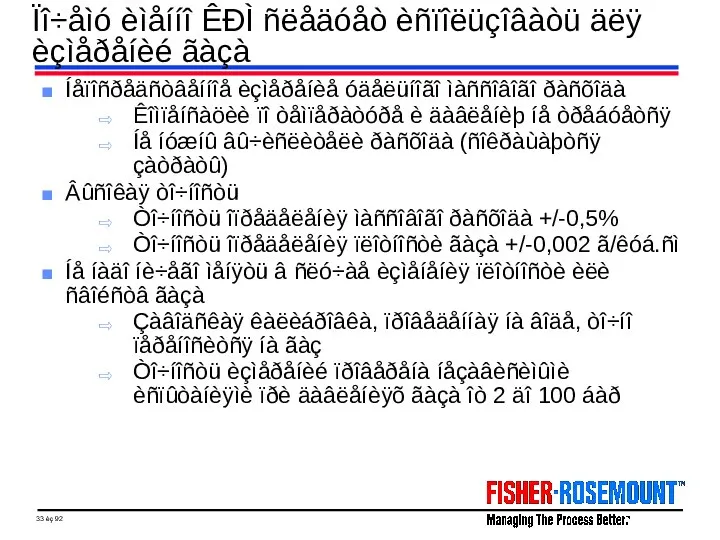

- 33. Ïî÷åìó èìåííî ÊÐÌ ñëåäóåò èñïîëüçîâàòü äëÿ èçìåðåíèé ãàçà Íåïîñðåäñòâåííîå èçìåðåíèå óäåëüíîãî ìàññîâîãî ðàñõîäà Êîìïåíñàöèè ïî òåìïåðàòóðå

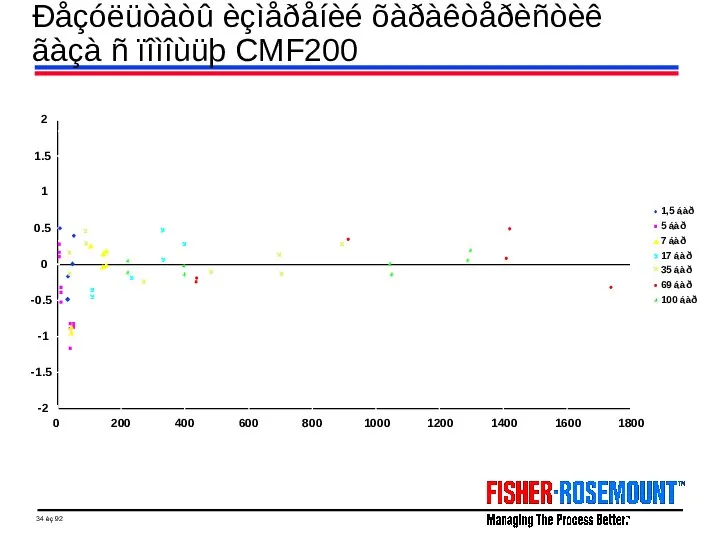

- 34. Ðåçóëüòàòû èçìåðåíèé õàðàêòåðèñòèê ãàçà ñ ïîìîùüþ CMF200 -2 -1.5 -1 -0.5 0 0.5 1 1.5 2

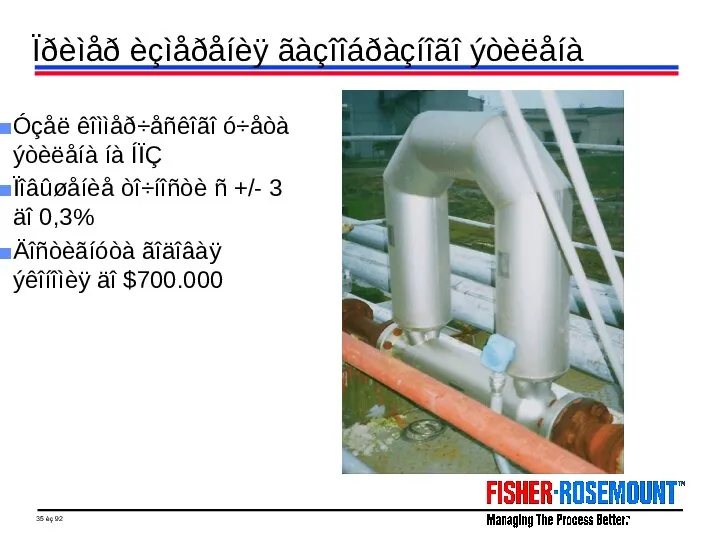

- 35. Ïðèìåð èçìåðåíèÿ ãàçîîáðàçíîãî ýòèëåíà Óçåë êîììåð÷åñêîãî ó÷åòà ýòèëåíà íà ÍÏÇ Ïîâûøåíèå òî÷íîñòè ñ +/- 3 äî

- 36. Ïåðåêà÷êà ïî òðóáîïðîâîäó Ïåðåêà÷êà òîâàðíîé íåôòè íà íåôòåïåðåðàáàòûâàþùèå çàâîäû Ïåðåêà÷êà ãîòîâîãî íåôòåïðîäóêòà ê òåðìèíàëàì/íà õðàíåíèå Âûÿâëåíèå

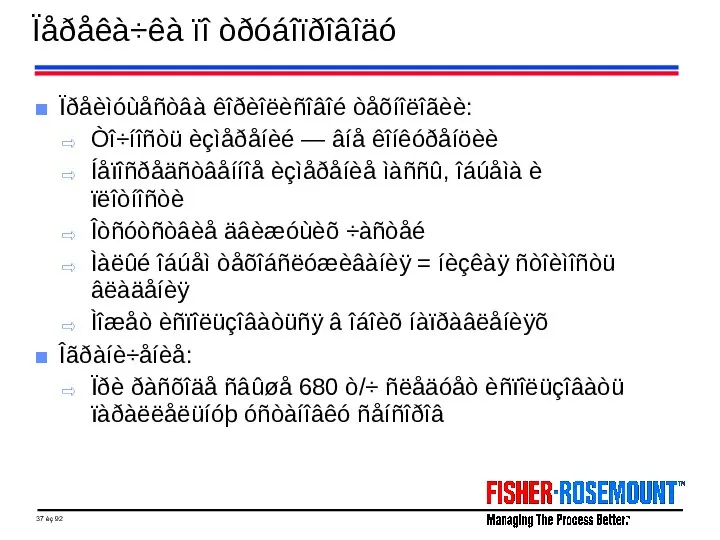

- 37. Ïåðåêà÷êà ïî òðóáîïðîâîäó Ïðåèìóùåñòâà êîðèîëèñîâîé òåõíîëîãèè: Òî÷íîñòü èçìåðåíèé — âíå êîíêóðåíöèè Íåïîñðåäñòâåííîå èçìåðåíèå ìàññû, îáúåìà è

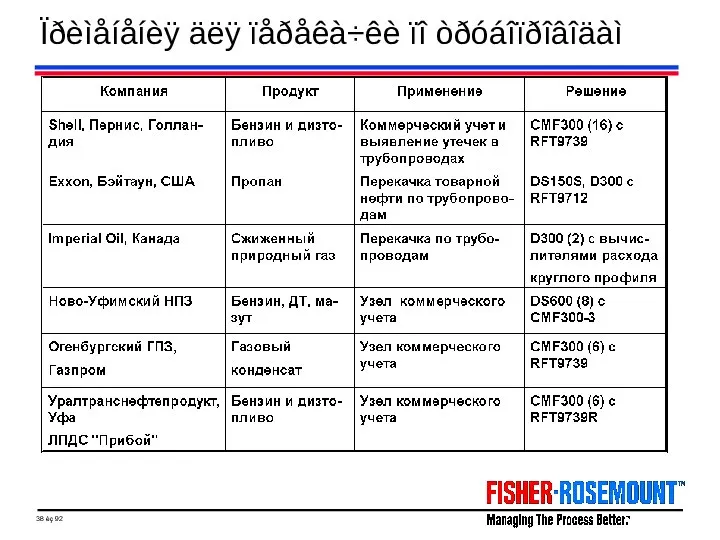

- 38. Ïðèìåíåíèÿ äëÿ ïåðåêà÷êè ïî òðóáîïðîâîäàì

- 39. Ïåðåêà÷êà ïî òðóáîïðîâîäó Ïåðåêà÷êà ñûðîé íåôòè ïî òðóáîïðîâîäó â INA (Ðèåêà, Õîðâàòèÿ)

- 40. Êîììåð÷åñêèé ó÷åò ÊÐÌ Micro Motion ïîëó÷èëè îäîáðåíèå W&M äëÿ èçìåðåíèÿ ðàñõîäà âî ìíîãèõ ñòðàíàõ, ñðåäè êîòîðûõ:

- 41. Óçåë êîììåð÷åñêîãî ó÷åòà DS600 èñïîëüçóþòñÿ äëÿ ïåðåêà÷êè ñûðîé íåôòè ìåæäó Amoco è Nerefco â Ãîëëàíäèè Ïîëó÷åíî

- 42. Òåðìèíàëû ñëèâà/íàëèâà Çàãðóçêà/ðàçãðóçêà àâòîìîáèëüíîãî, æåëåçíîäîðîæíîãî òðàíñïîðòà è ñóäîâ Âûïîëíåíèå ïîñëåäîâàòåëüíûõ èëè çàäàâàåìûõ ïðîïîðöèÿìè öèêëè÷åñêèõ ïðîöåäóð ïî

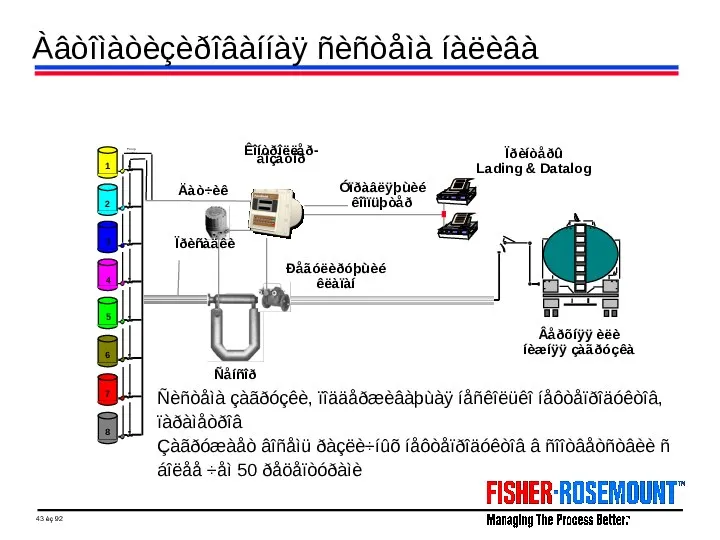

- 43. Àâòîìàòèçèðîâàííàÿ ñèñòåìà íàëèâà Ñåíñîð Ðåãóëèðóþùèé êëàïàí Äàò÷èê Êîíòðîëëåð-äîçàòîð Ïðèíòåðû Lading & Datalog Âåðõíÿÿ èëè íèæíÿÿ çàãðóçêà

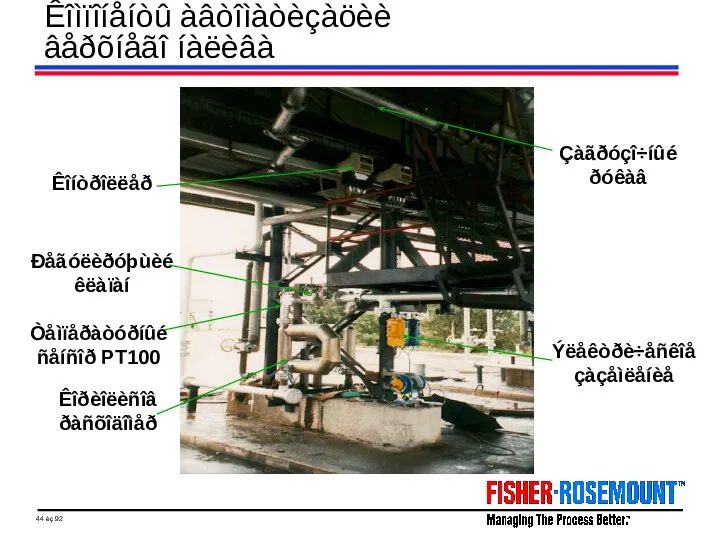

- 44. Êîìïîíåíòû àâòîìàòèçàöèè âåðõíåãî íàëèâà Êîðèîëèñîâ ðàñõîäîìåð Ðåãóëèðóþùèé êëàïàí Êîíòðîëëåð Ýëåêòðè÷åñêîå çàçåìëåíèå Çàãðóçî÷íûé ðóêàâ Òåìïåðàòóðíûé ñåíñîð PT100

- 45. Âíåøíèé âèä íåôòåíàëèâíîé ýñòàêàäû

- 46. Ïðèìåðû ïðèìåíåíèÿ äëÿ íàëèâà

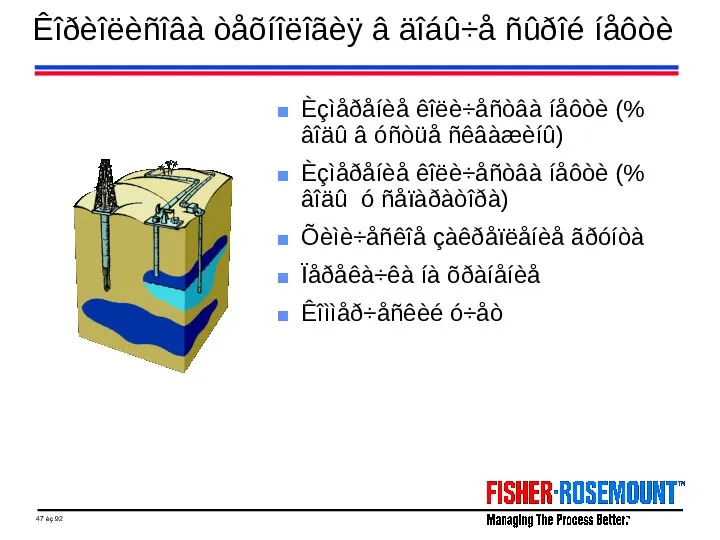

- 47. Êîðèîëèñîâà òåõíîëîãèÿ â äîáû÷å ñûðîé íåôòè Èçìåðåíèå êîëè÷åñòâà íåôòè (% âîäû â óñòüå ñêâàæèíû) Èçìåðåíèå êîëè÷åñòâà

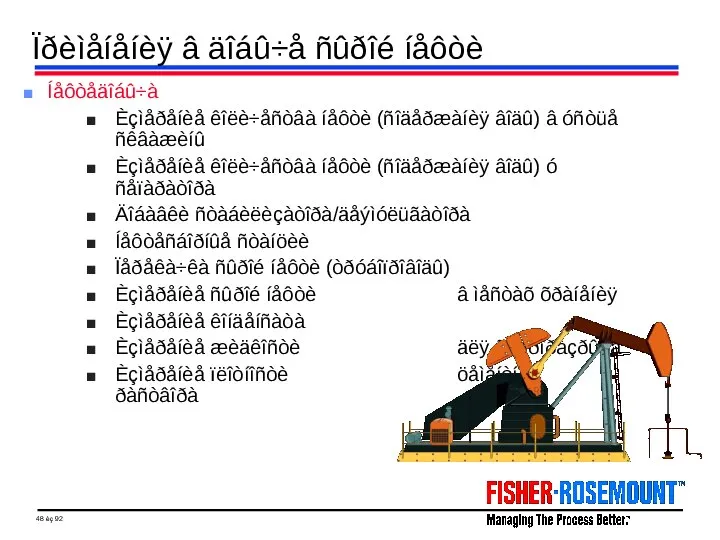

- 48. Ïðèìåíåíèÿ â äîáû÷å ñûðîé íåôòè Íåôòåäîáû÷à Èçìåðåíèå êîëè÷åñòâà íåôòè (ñîäåðæàíèÿ âîäû) â óñòüå ñêâàæèíû Èçìåðåíèå êîëè÷åñòâà

- 49. Òèïè÷íûå ïðèìåíåíèÿ â íåôòåäîáû÷å

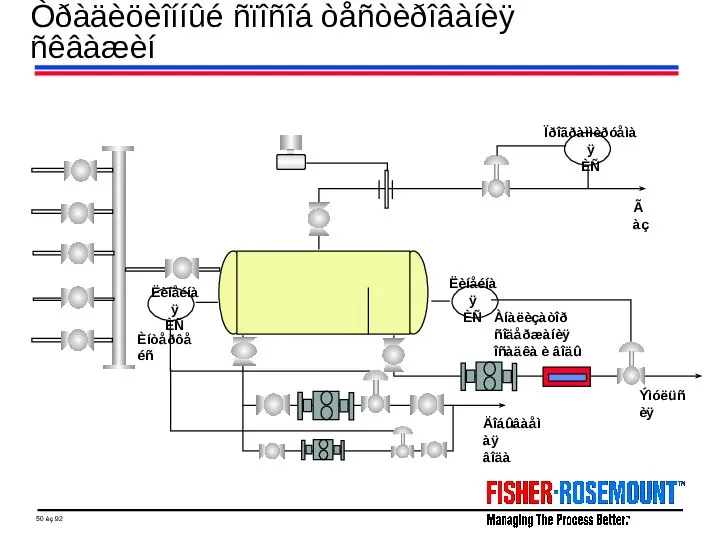

- 50. Òðàäèöèîííûé ñïîñîá òåñòèðîâàíèÿ ñêâàæèí Ëèíåéíàÿ ÈÑ Ëèíåéíàÿ ÈÑ Èíòåðôåéñ Ïðîãðàììèðóåìàÿ ÈÑ Àíàëèçàòîð ñîäåðæàíèÿ îñàäêà è âîäû

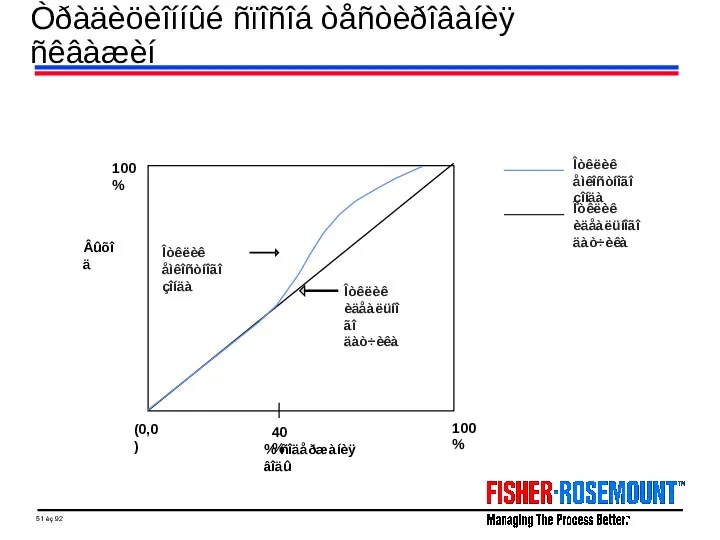

- 51. Òðàäèöèîííûé ñïîñîá òåñòèðîâàíèÿ ñêâàæèí Âûõîä % ñîäåðæàíèÿ âîäû 40% (0,0) 100% 100% Îòêëèê åìêîñòíîãî çîíäà Îòêëèê

- 52. Íåäîñòàòêè òðàäèöèîííîãî ñïîñîáà èñïûòàíèÿ ñêâàæèí Îãðàíè÷åííûé äèàïàçîí åìêîñòíîãî çîíäà äëÿ îïðåäåëåíèÿ ñîäåðæàíèÿ âîäû Ïîäõîäèò òîëüêî äëÿ

- 53. Íåäîñòàòêè òðàäèöèîííîãî ñïîñîáà èñïûòàíèÿ ñêâàæèí Íèçêàÿ îáùàÿ òî÷íîñòü ñèñòåìû ×åì áîëüøå ñðåäñòâ èçìåðåíèé, òåì íèæe îáùàÿ

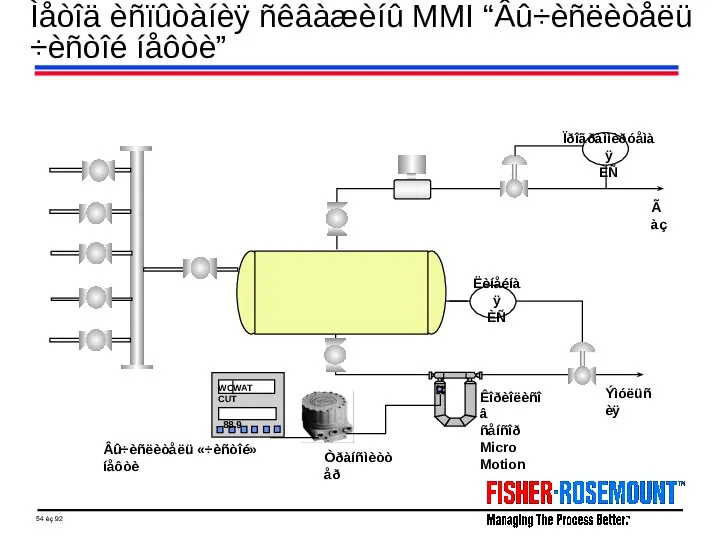

- 54. Ìåòîä èñïûòàíèÿ ñêâàæèíû MMI “Âû÷èñëèòåëü ÷èñòîé íåôòè” Ëèíåéíàÿ ÈÑ Ïðîãðàììèðóåìàÿ ÈÑ Ýìóëüñèÿ Ãàç Òðàíñìèòòåð Êîðèîëèñîâ ñåíñîð

- 55. Îïðåäåëåíèå ñîäåðæàíèÿ âîäû/êîëè÷åñòâà äîáûâàåìîé íåôòè Èçìåðåíèå êîëè÷åñòâà äîáûâàåìîé íåôòè è ñîäåðæàíèÿ âîäû íà ìåñòîðîæäåíèè Shell â

- 56. Îïðåäåëåíèå ñîäåðæàíèÿ âîäû/êîëè÷åñòâà äîáûâàåìîé íåôòè

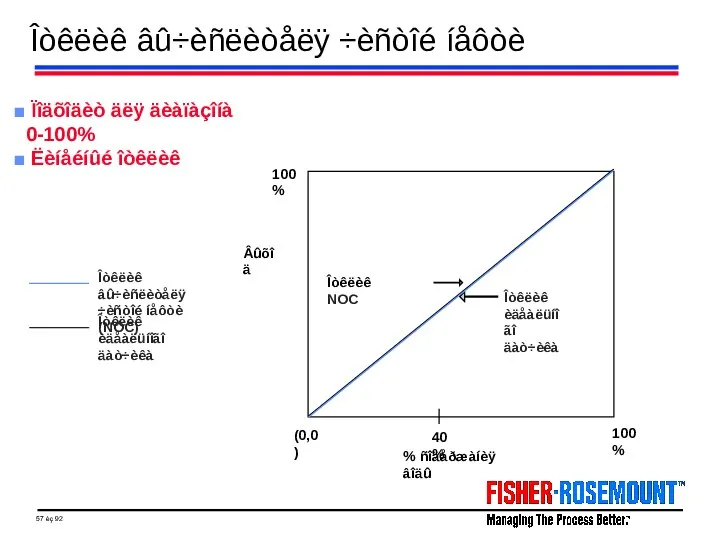

- 57. Îòêëèê âû÷èñëèòåëÿ ÷èñòîé íåôòè Ïîäõîäèò äëÿ äèàïàçîíà 0-100% Ëèíåéíûé îòêëèê Âûõîä % ñîäåðæàíèÿ âîäû 40% (0,0)

- 58. Ñèñòåìà íà áàçå NOC — ïðåèìóùåñòâà Èçìåðåíèå íåñêîëüêèõ ïàðàìåòðîâ ñ ïîìîùüþ îäíîãî ñåíñîðà/îäíîé ñèñòåìû Ïîâûøàåò òî÷íîñòü

- 59. Ñèñòåìà íà áàçå NOC — ïðåèìóùåñòâà Èçìåðåíèå íåñêîëüêèõ ïàðàìåòðîâ ñ ïîìîùüþ îäíîãî ñåíñîðà/îäíîé ñèñòåìû: % ñîäåðæàíèÿ

- 60. Ñèñòåìà íà áàçå NOC — ïðåèìóùåñòâà Ýêîíîìèÿ íà òåõîáñëóæèâàíèè Îòñóòñòâóþò äâèæóùèåñÿ ÷àñòè/íåò èçíîñà Îòñóòñòâóåò çàêóïîðèâàíèå Ñòàáèëüíîñòü

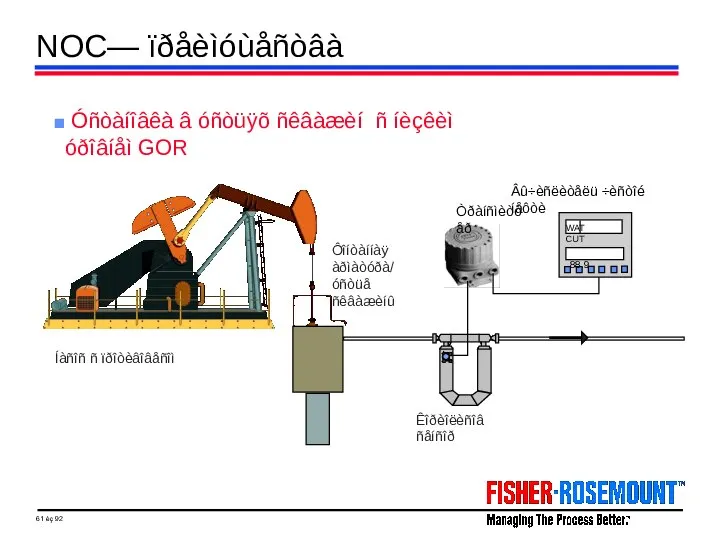

- 61. NOC— ïðåèìóùåñòâà Óñòàíîâêà â óñòüÿõ ñêâàæèí ñ íèçêèì óðîâíåì GOR Âû÷èñëèòåëü ÷èñòîé íåôòè Íàñîñ ñ ïðîòèâîâåñîì

- 62. Óñòàíîâêà íà óñòüå ñêâàæèíû â PDO D300 â áàéïàñíîé ëèíèè íà ìåñòîðîæäåíèè Ðàéìà

- 63. Óñòàíîâêà íà óñòüå ñêâàæèíû â PDO Ýëåêòðîíèêà NOC â êîðïóñå NEMA 4

- 64. Îãðàíè÷åíèÿ NOC Èçìåíåíèå ïëîòíîñòåé âîäû è/èëè ñûðîé íåôòè â ïðîöåññå äîáû÷è: Ìîæåò îêàçàòü âëèÿíèå íà èçìåðåíèå

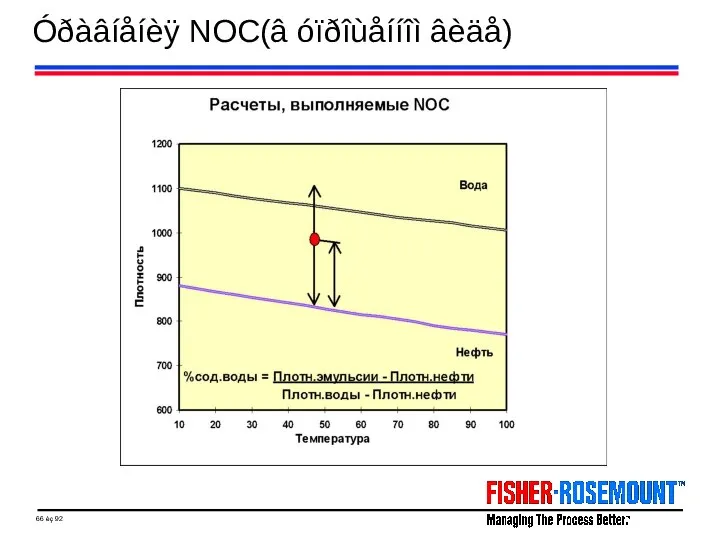

- 65. Óðàâíåíèÿ NOC(â óïðîùåííîì âèäå) % ñîäåðæàíèÿ âîäû = Ïëîòíîñòü ýìóëüñèè - Ïëîòíîñòü íåôòè Ïëîòíîñòü âîäû -

- 66. Óðàâíåíèÿ NOC(â óïðîùåííîì âèäå)

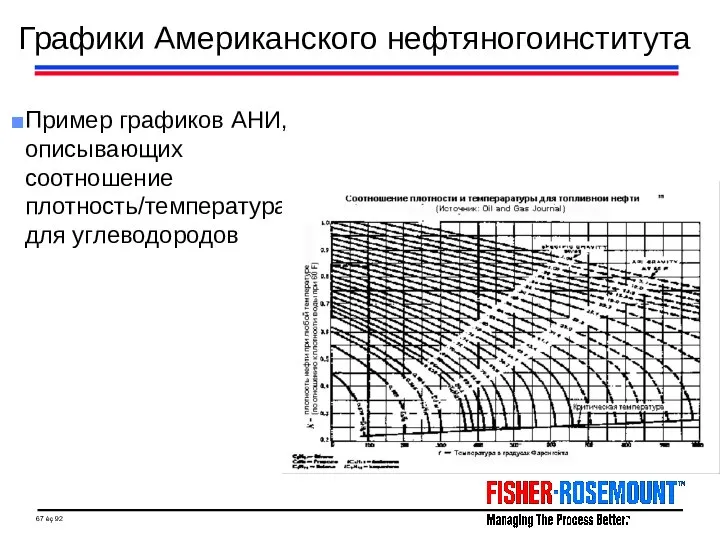

- 67. Графики Американского нефтяногоинститута Пример графиков АНИ, описывающих соотношение плотность/температура для углеводородов

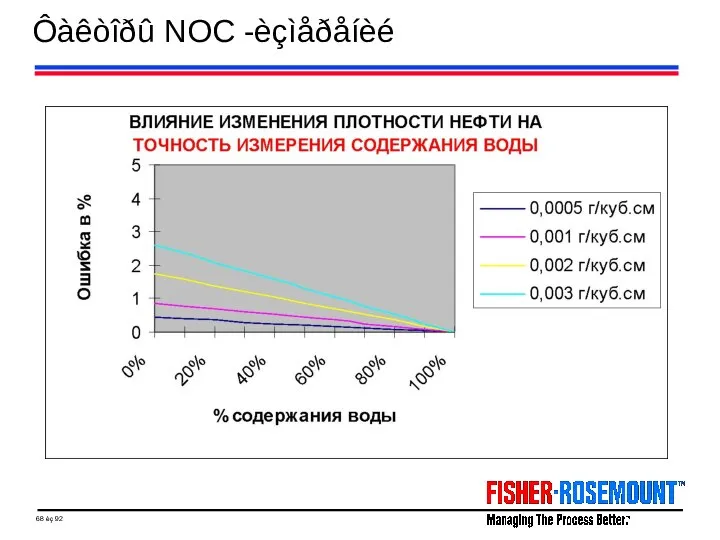

- 68. Ôàêòîðû NOC -èçìåðåíèé

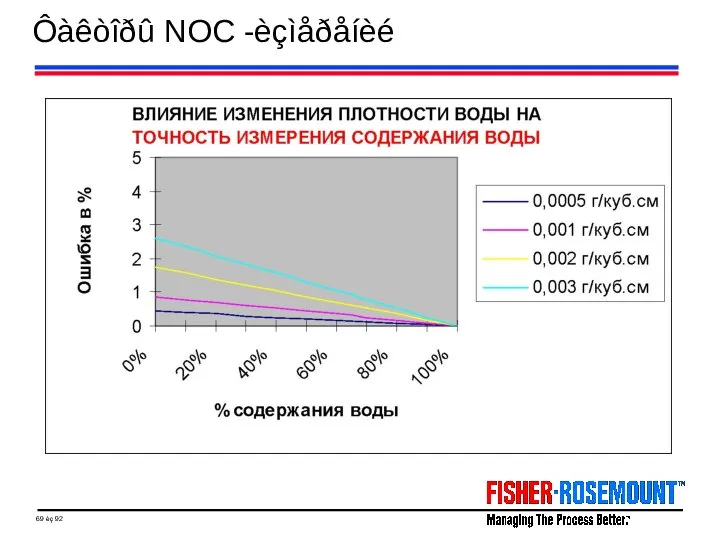

- 69. Ôàêòîðû NOC -èçìåðåíèé

- 70. Âèõðåâûå ðàñõîäîìåðû Rosemount Èíòåëëåêòóàëüíûé âèõðåâîé ðàñõîäîìåð ìîäåëè 8800

- 71. Âèõðåâîé ðàñõîäîìåð Rosemount Ëèäåð â âèõðåâîé òåõíîëîãèè èçìåðåíèé Ðàçìåðû îò 10 äî 200 ìì Íîìèíàëüíûé ðàñõîä:

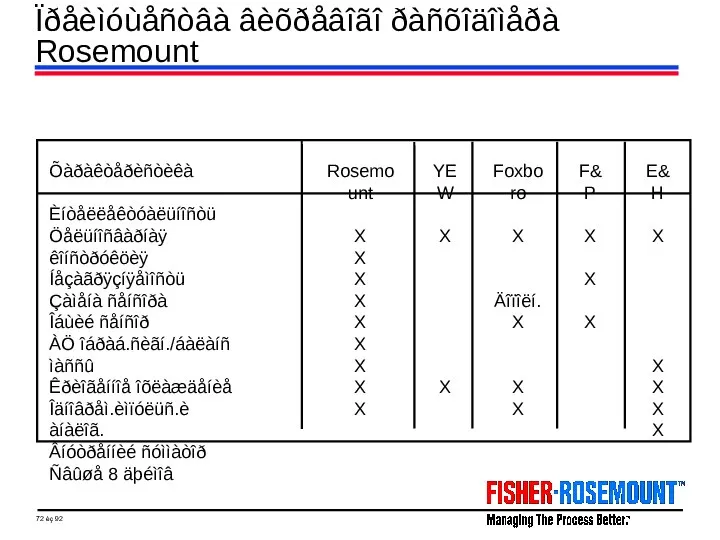

- 72. Ïðåèìóùåñòâà âèõðåâîãî ðàñõîäîìåðà Rosemount

- 73. Ïðèìåíåíèÿ âèõðåâûõ äàò÷èêîâ Àöåòîí Áåíçîë Áóòàí Ýòàí Ôðåîí Ôîðìàëüäåãèä Æèäêèå è ïàðîîáðàçíûå óãëåâîäîðîäû Ïðèðîäíûé ãàç Ñæèæåííûé

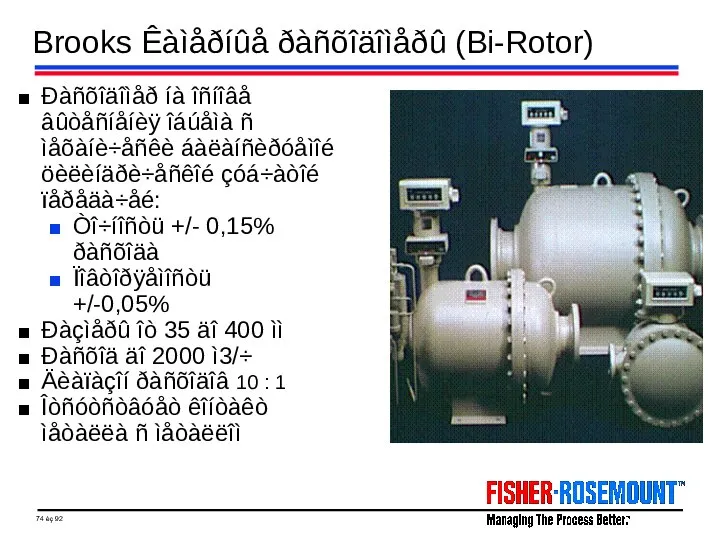

- 74. Brooks Êàìåðíûå ðàñõîäîìåðû (Bi-Rotor) Ðàñõîäîìåð íà îñíîâå âûòåñíåíèÿ îáúåìà ñ ìåõàíè÷åñêè áàëàíñèðóåìîé öèëèíäðè÷åñêîé çóá÷àòîé ïåðåäà÷åé: Òî÷íîñòü

- 75. Òóðáèííûå ïðåîáðàçîâàòåëè ðàñõîäà Brooks Òóðáèííûé ðàñõîäîìåð Parity îáåñïå÷èâàåò âûñîêóþ òî÷íîñòü äëÿ ãîòîâûõ íåôòåïðîäóêòîâ: Òî÷íîñòü îò +/-

- 76. Ðàññâåò íîâîé ýðû â èçìåðåíèè ïåðåïàäà äàâëåíèé! Ðàññâåò íîâîé ýðû â èçìåðåíèè ïåðåïàäà äàâëåíèé!

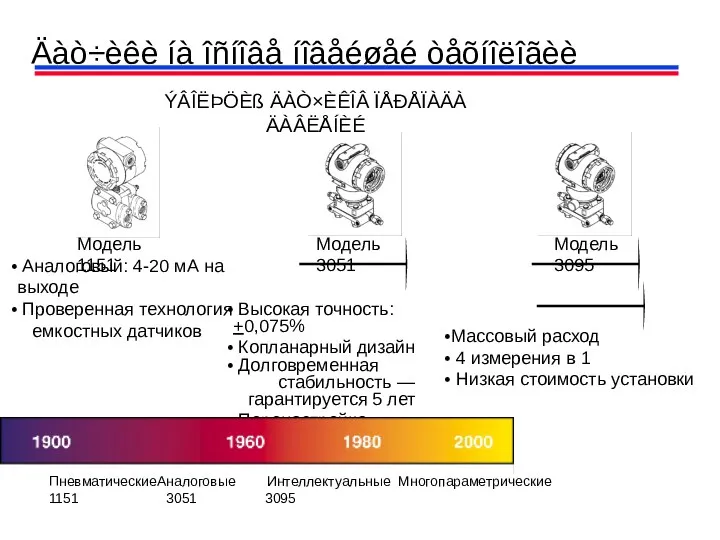

- 77. European Roll-out Массовый расход 4 измерения в 1 Низкая стоимость установки Аналоговый: 4-20 мА на выходе

- 78. Ñêîìïåíñèðîâàííûé ðàñõîä äî ïîÿâëåíèÿ ÌÏ-òåõíîëîãèè èçìåðåíèé Äàò÷èê ïåðåïàäà äàâëåíèÿ Âåíòèëüíûé áëîê Èçìåðèòåëüíàÿ äèàôðàãìà Äàò÷èê àáñîëþòíîãî äàâëåíèÿ

- 79. Ñêîìïåíñèðîâàííûé ðàñõîä ïîñëå ïîÿâëåíèÿ ÌÏ-òåõíîëîãèè èçìåðåíèé Ìíîãîïàðàìåòðè÷å-ñêèé (ÌÏ) äàò÷èê ñ òåìïåðàòóðíûì ýëåìåíòîì Âåíòèëüíûé áëîê Èçìåðèòåëüíàÿ äèàôðàãìà

- 80. Èçìåðåíèå ðàñõîäà ïî òåõíîëîãèè Annubar

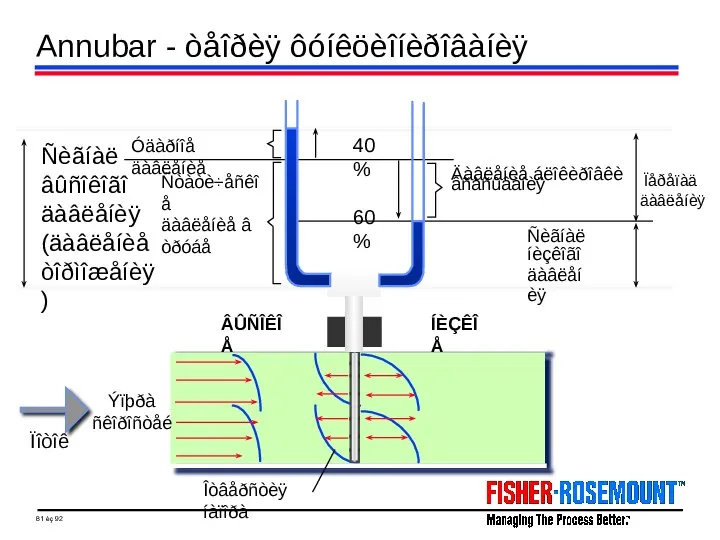

- 81. Annubar - òåîðèÿ ôóíêöèîíèðîâàíèÿ Ïîòîê Ýïþðà ñêîðîñòåé Ñèãíàë íèçêîãî äàâëåíèÿ Äàâëåíèå áëîêèðîâêè âñàñûâàíèÿ Ñèãíàë âûñîêîãî äàâëåíèÿ

- 82. Ïîñòîÿííûé êîýôôèöèåíò ðàñõîäà Íåçàáèâàþùàÿñÿ êîíñòðóêöèÿ Èçìåðåíèå ðàñõîäà ïðè ïîòîêå Ìîíòàæ â êîëåíî òðóáîïðîâîäà Ñòàíäàðòèçîâàííûå óðàâíåíèÿ ïîòîêà

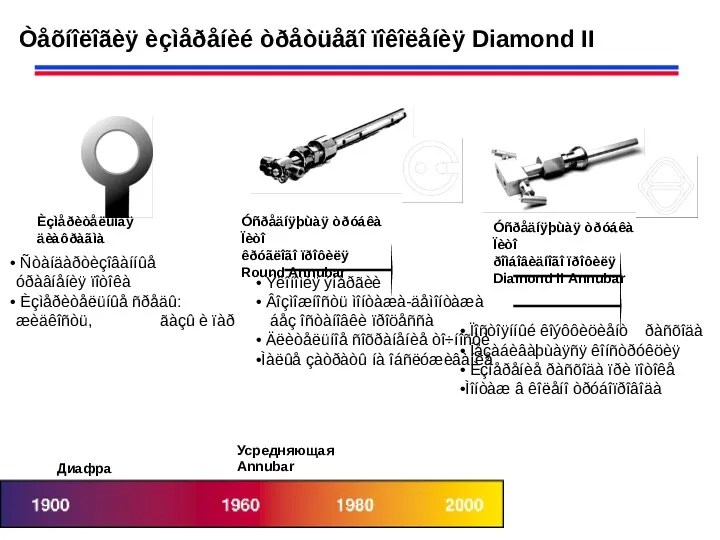

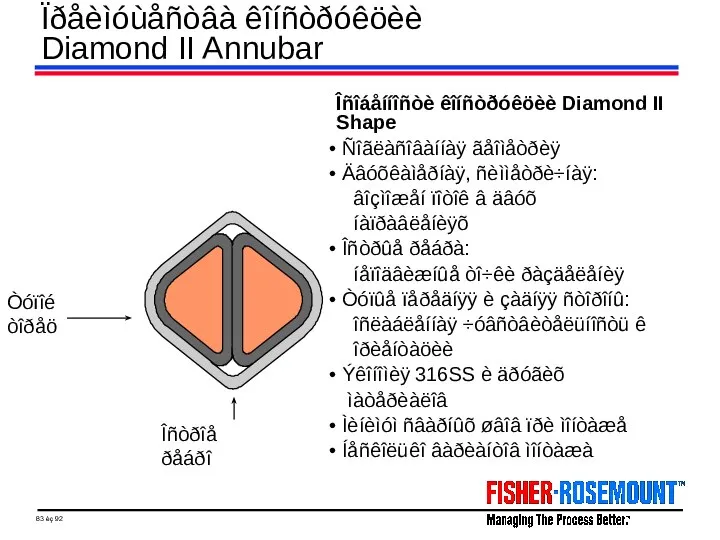

- 83. Ïðåèìóùåñòâà êîíñòðóêöèè Diamond II Annubar Îñîáåííîñòè êîíñòðóêöèè Diamond II Shape Ñîãëàñîâàííàÿ ãåîìåòðèÿ Äâóõêàìåðíàÿ, ñèììåòðè÷íàÿ: âîçìîæåí ïîòîê

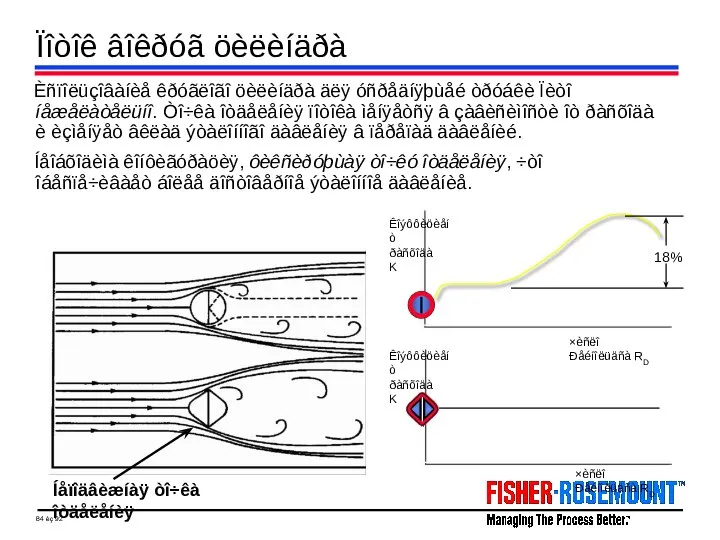

- 84. Ïîòîê âîêðóã öèëèíäðà Èñïîëüçîâàíèå êðóãëîãî öèëèíäðà äëÿ óñðåäíÿþùåé òðóáêè Ïèòî íåæåëàòåëüíî. Òî÷êà îòäåëåíèÿ ïîòîêà ìåíÿåòñÿ â

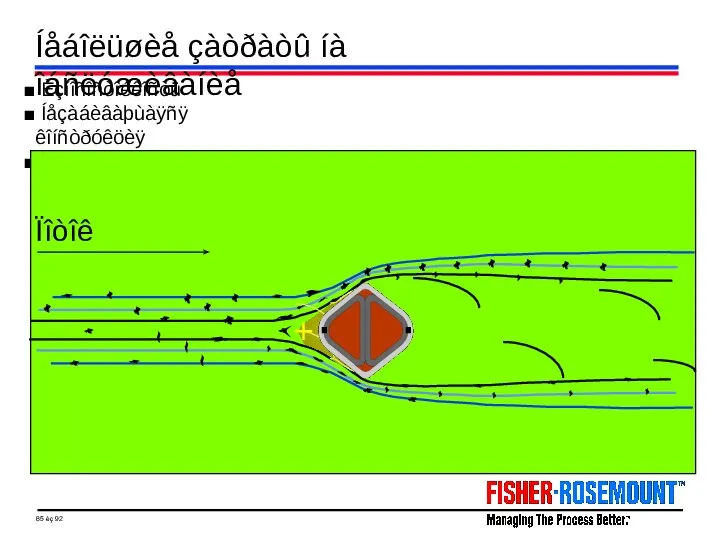

- 85. Íåáîëüøèå çàòðàòû íà îáñëóæèâàíèå Èçíîñîñòîéêîñòü Íåçàáèâàþùàÿñÿ êîíñòðóêöèÿ Îòñóòñòâèå äâèæóùèõñÿ ÷àñòåé + Ïîòîê

- 86. Ïîçâîëüòå ïðåäëîæèòü Âàì ÏÎËÍÎÅ ÐÅØÅÍÈÅ ÄËß ÒÎ×ÊÈ ÈÇÌÅÐÅÍÈß íà áàçå ËÓ×ØÅÃÎ Â ÌÈÐÅ ÄÀÒ×ÈÊÀ ! Âåíòèëüíûé

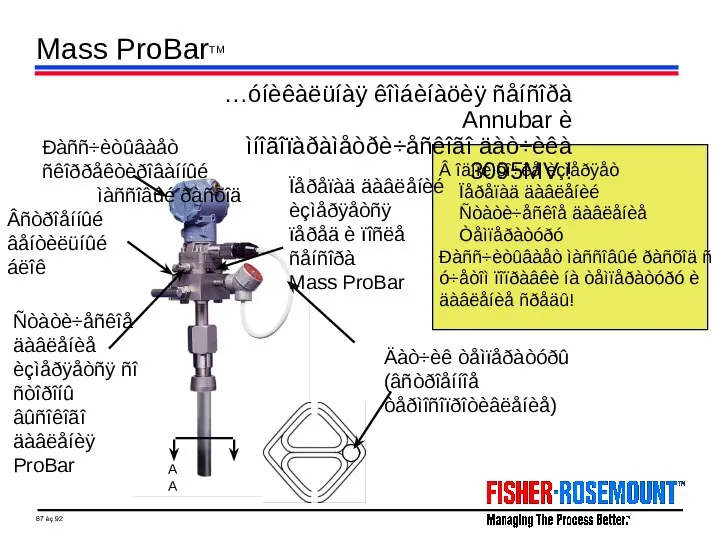

- 87. Mass ProBarTM Äàò÷èê òåìïåðàòóðû (âñòðîåííîå òåðìîñîïðîòèâëåíèå) Ñòàòè÷åñêîå äàâëåíèå èçìåðÿåòñÿ ñî ñòîðîíû âûñîêîãî äàâëåíèÿ ProBar A A

- 88. Ïðåèìóùåñòâà Mass ProBarTM  äîïîëíåíèå ê ïðåèìóùåñòâàì Annubar: Ïðîñòàÿ óñòàíîâêà Ýêîíîìèÿ ýíåðãèè / íåáîëüøàÿ âåëè÷èíà ïîòåðè

- 89. Mass ProBarTM ÑÐÅÄÛ: æèäêîñòè, ãàçû è ïàðû ÐÀÇÌÅÐÛ ÒÐÓÁÛ: 12 - 900 ìì (ñ êàëèáðîâêîé/áåç êàëèáðîâêè:

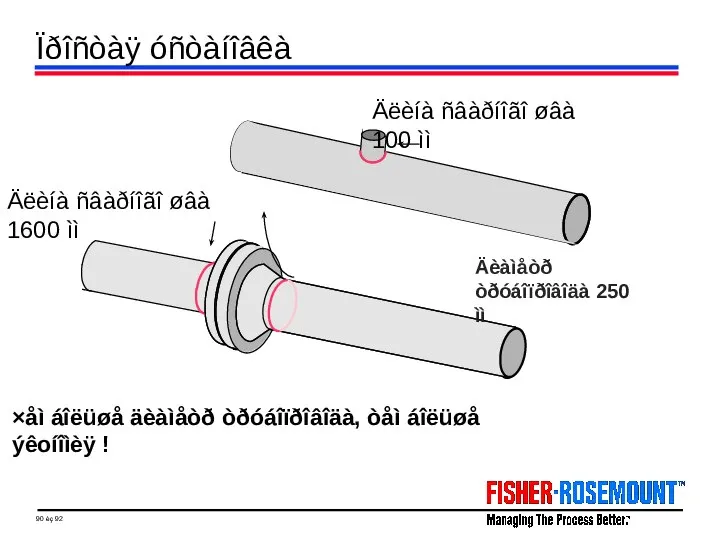

- 90. Ïðîñòàÿ óñòàíîâêà Äëèíà ñâàðíîãî øâà 100 ìì Äëèíà ñâàðíîãî øâà 1600 ìì Äèàìåòð òðóáîïðîâîäà 250 ìì

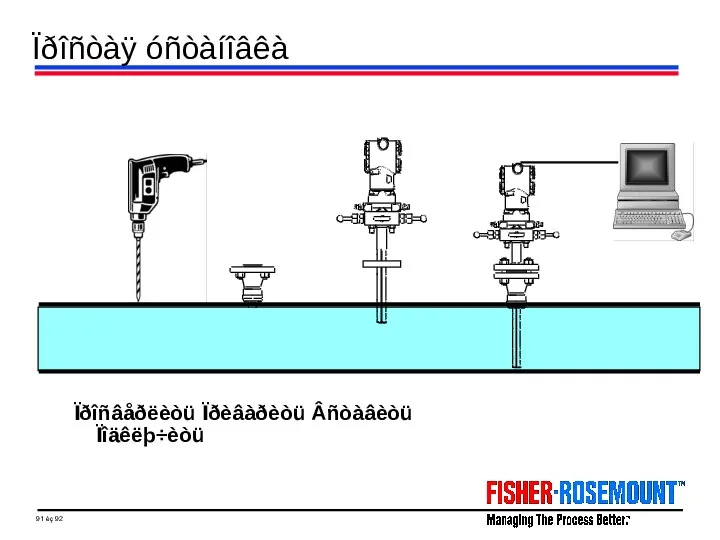

- 91. Ïðîñòàÿ óñòàíîâêà Ïðîñâåðëèòü Ïðèâàðèòü Âñòàâèòü Ïîäêëþ÷èòü

- 93. Скачать презентацию

Что такое письмо?

Что такое письмо? The philosophy of the Modern Ages

The philosophy of the Modern Ages Исследовательский проект«Река Ихаланийоки»

Исследовательский проект«Река Ихаланийоки» Экипаж - воздушное судно как полиэргатическая сложная система. Тема 6

Экипаж - воздушное судно как полиэргатическая сложная система. Тема 6 Презентация на тему Концепция ноосферы Вернадского В.И.

Презентация на тему Концепция ноосферы Вернадского В.И. ОПРЕДЕЛЕНИЕ НАПРЯЖЕНИЙ В ГРУНТАХ

ОПРЕДЕЛЕНИЕ НАПРЯЖЕНИЙ В ГРУНТАХ Обучение детейс разным типом мышления

Обучение детейс разным типом мышления Золотая осень

Золотая осень Автор: Попова Л.Б. учитель музыки Подоскляйского филиала им. Героя Советского Союза А.Н. Московского МОУ Нижнеспасской СОШ

Автор: Попова Л.Б. учитель музыки Подоскляйского филиала им. Героя Советского Союза А.Н. Московского МОУ Нижнеспасской СОШ Перронные автобусы

Перронные автобусы  Презентация на тему К.И. Чуковский Путаница литературное чтение 2 класс

Презентация на тему К.И. Чуковский Путаница литературное чтение 2 класс Презентация на тему ЛУЧ

Презентация на тему ЛУЧ  Детский рисунок. Психологическая польза рисования

Детский рисунок. Психологическая польза рисования EggDefend. Оценка эффективности групповой работы

EggDefend. Оценка эффективности групповой работы НЕКОММЕРЧЕСКАЯ ОРГАНИЗАЦИЯ«САНКТ-ПЕТЕРБУРГСКАЯ АССОЦИАЦИЯ РЕЦИКЛИНГА» ОБЪЕДИНЯЕТ

НЕКОММЕРЧЕСКАЯ ОРГАНИЗАЦИЯ«САНКТ-ПЕТЕРБУРГСКАЯ АССОЦИАЦИЯ РЕЦИКЛИНГА» ОБЪЕДИНЯЕТ Внутренняя политика Екатерины II (7 класс)

Внутренняя политика Екатерины II (7 класс) Преступления против жизни и здоровья

Преступления против жизни и здоровья Презентация на тему Жирафы

Презентация на тему Жирафы Визуал

Визуал Будни и праздники начальной школы

Будни и праздники начальной школы Проект реализуется в рамках программы «Муниципальный менеджер 2.0» управления по делам молодежи Новосибирской области

Проект реализуется в рамках программы «Муниципальный менеджер 2.0» управления по делам молодежи Новосибирской области Взаимодействие буддийской и синтоистской традиций на примере культа Тэндзин

Взаимодействие буддийской и синтоистской традиций на примере культа Тэндзин Как зарегистрировать ученика в Ekool ?

Как зарегистрировать ученика в Ekool ? Шинная фантазия

Шинная фантазия Презентация на тему Музыкальные шедевры П.И. Чайковского на уроках литературы

Презентация на тему Музыкальные шедевры П.И. Чайковского на уроках литературы  Так ли важен завтрак?

Так ли важен завтрак? Конфликтология в социальной работе

Конфликтология в социальной работе Республика Хакасия

Республика Хакасия