Слайд 24.1 Анализ точности технологического процесса

Статистическое регулирование качества – это текущий контроль производства

и предупреждение брака путем своевременного вмешательства в технологический процесс.

Статистическое регулирование технологического процесса предполагает проведение предварительного анализа точности и стабильности.

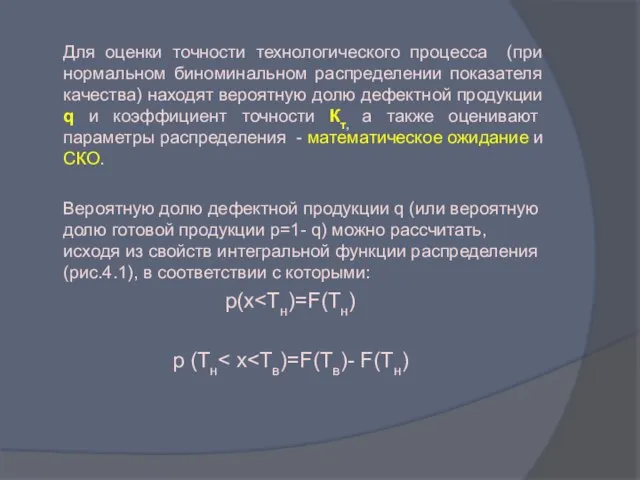

Слайд 3 Для оценки точности технологического процесса (при нормальном биноминальном распределении показателя качества)

находят вероятную долю дефектной продукции q и коэффициент точности Кт, а также оценивают параметры распределения - математическое ожидание и СКО.

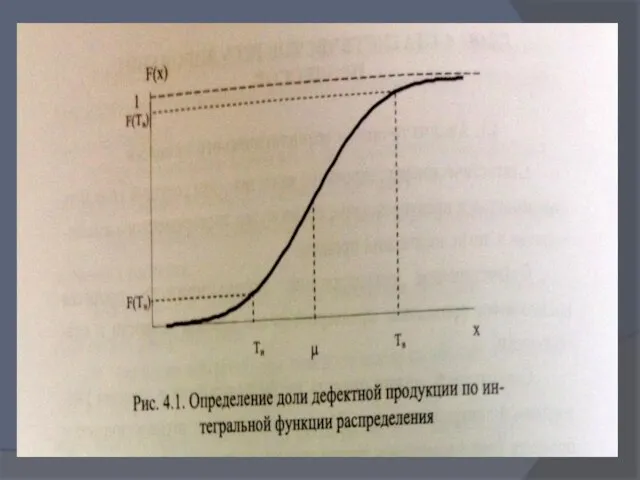

Вероятную долю дефектной продукции q (или вероятную долю готовой продукции p=1- q) можно рассчитать, исходя из свойств интегральной функции распределения (рис.4.1), в соответствии с которыми:

p(x<Тн)=F(Тн)

p (Тн< x<Тв)=F(Тв)- F(Тн)

Слайд 54.2 Применение контрольных карт для статистического управления процессом

В зависимости от методов изготовления

продукции и ее назначения заполняются соответствующие виды карт. Различают: количественные и качественные.

Эдвардс Деминг выделяет 2 основных способа использования контрольных карт:

Для выработки суждения, находился ли процесс (в прошлом) в статистически управляемом состоянии.

Для обоснований действий (непрерывных).

Контрольная карта может также использоваться для достижения и поддержания состояния статистической управляемости в ходе производства.

Слайд 7 Непрерывное совершенствование процесса с использованием контрольных карт представляет итерационную процедуру, включающую в

себя 3 этапа:

сбор данных

управление процессом и анализ

улучшение процесса.

Слайд 8При контроле нескольких показателей используются многомерные карты, основанные на статистике Хотеллинга.

При

нарушении нормальности распределения показателей проводят соответствующие преобразования.

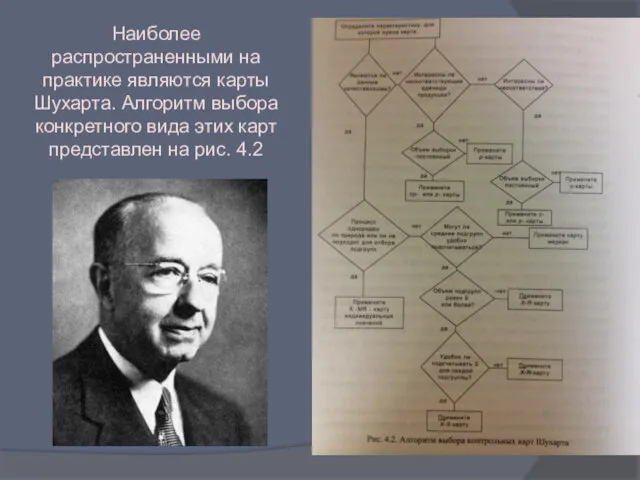

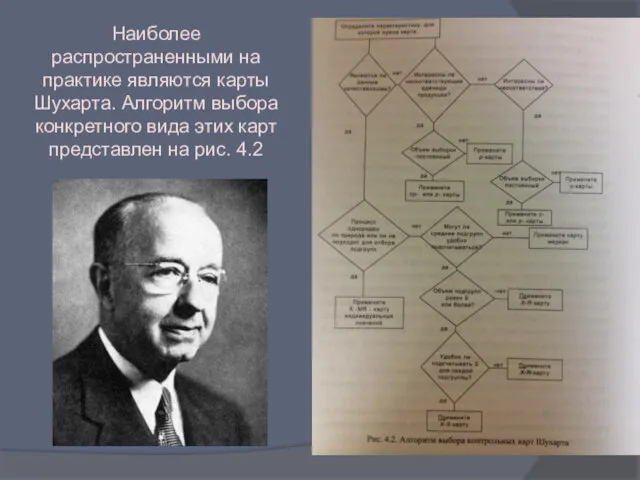

Слайд 9Наиболее распространенными на практике являются карты Шухарта. Алгоритм выбора конкретного вида этих

карт представлен на рис. 4.2

Слайд 10ГОСТ Р 50779.42 - 99 (ИСО 8258 -91) рекомендует восемь критериев для

интерпретации хода технологического процесса: - одна точка вне зоны А;

- девять точек подряд в зоне С или по одну сторону от центральной линии; - шесть возрастающих или убывающих точек подряд (тренд);

- четырнадцать попеременно возрастающих или убывающих точек; - две из трех последовательных точек в зоне А или вне ее;

- четыре из пяти последовательных точек в зоне В или вне ее; - пятнадцать последовательных точек в зоне С выше или ниже центральной линии; - восемь последовательных точек по обеим сторонам центральной линии и ни одной в зоне С (рис. 4.3).

Причины высоких цен на электроэнергию и меры по их снижению

Причины высоких цен на электроэнергию и меры по их снижению О проблеме эмоционального выгорания педагогов

О проблеме эмоционального выгорания педагогов Литературный язык начальной эпохи формирования

Литературный язык начальной эпохи формирования Вебинар по программе Студенческий стартап

Вебинар по программе Студенческий стартап Иррациональные числа (8 класс)

Иррациональные числа (8 класс) Русская художественная культура эпохи просвещения. Выполнила: учитель МХК МБОУ СОШ №33 г.Белгорода Когутенко Ольга Васильевна

Русская художественная культура эпохи просвещения. Выполнила: учитель МХК МБОУ СОШ №33 г.Белгорода Когутенко Ольга Васильевна Деньги

Деньги Нарезание резьбы. Понятие о резьбе. Основные элементы и профили резьб

Нарезание резьбы. Понятие о резьбе. Основные элементы и профили резьб Презентация-урок 'День освобождения города Чудово'

Презентация-урок 'День освобождения города Чудово' Презентация по английскому Money

Презентация по английскому Money  Рентгеновские лучи. Применение рентгеноструктурного анализа

Рентгеновские лучи. Применение рентгеноструктурного анализа Организация процесса приготовления и приготовление блюда Утка в вине с инжиром в соусе дегляссе

Организация процесса приготовления и приготовление блюда Утка в вине с инжиром в соусе дегляссе Англия

Англия Чайный этикет. Правила этикета

Чайный этикет. Правила этикета Цель урока: 1. Познакомить учащихся с физическими и химическими свойствами азотной кислоты как электролита. 2. Совершенствовать пр

Цель урока: 1. Познакомить учащихся с физическими и химическими свойствами азотной кислоты как электролита. 2. Совершенствовать пр К.С. Петров-Водкин. Картины

К.С. Петров-Водкин. Картины Презентация на тему Модуль GraphABC

Презентация на тему Модуль GraphABC Анализ стратегии поискового продвижения конкурентов с помощью инструментов оптимизатора

Анализ стратегии поискового продвижения конкурентов с помощью инструментов оптимизатора Пакет Microsoft Office 2003

Пакет Microsoft Office 2003 Графические техники

Графические техники Такие разные кошки

Такие разные кошки Оценка неопределенности результатов экстракционного атомно-абсорбционного анализа

Оценка неопределенности результатов экстракционного атомно-абсорбционного анализа 5 дистрибьюторов, 104 дилера, 66 партнеров в России и СНГ!

5 дистрибьюторов, 104 дилера, 66 партнеров в России и СНГ! Генная инженерия животных

Генная инженерия животных  Главнейшие типы геоморфологических ландшафтов: равнинные, холмистые и горные страны.

Главнейшие типы геоморфологических ландшафтов: равнинные, холмистые и горные страны. Системы счисления. Систематизация материала и подготовка к ЕГЭ

Системы счисления. Систематизация материала и подготовка к ЕГЭ Конституция Российской Федерации: государственные символы России

Конституция Российской Федерации: государственные символы России Гефест – бог огня

Гефест – бог огня