Содержание

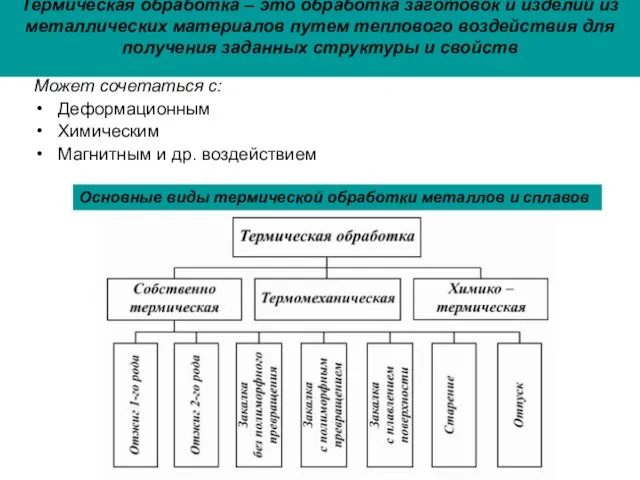

- 2. Термическая обработка – это обработка заготовок и изделий из металлических материалов путем теплового воздействия для получения

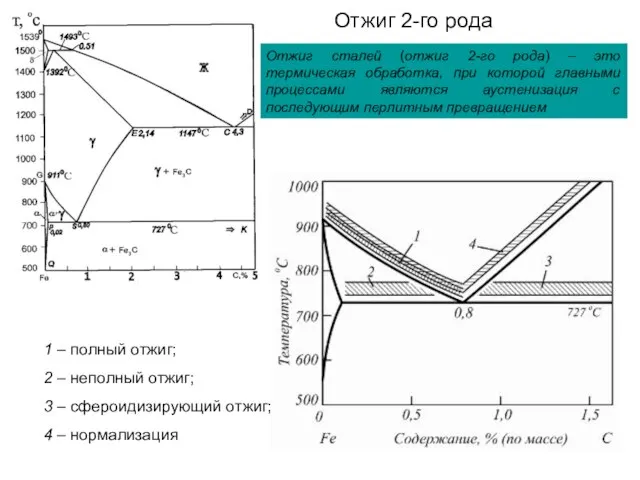

- 3. Отжиг 2-го рода Отжиг сталей (отжиг 2-го рода) – это термическая обработка, при которой главными процессами

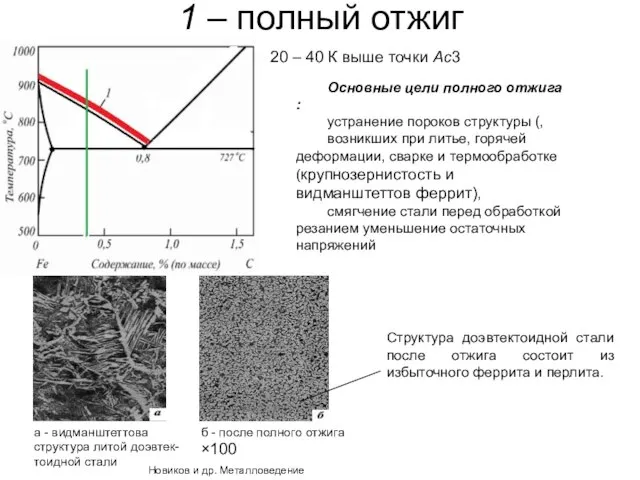

- 4. 1 – полный отжиг 20 – 40 К выше точки Aс3 Структура доэвтектоидной стали после отжига

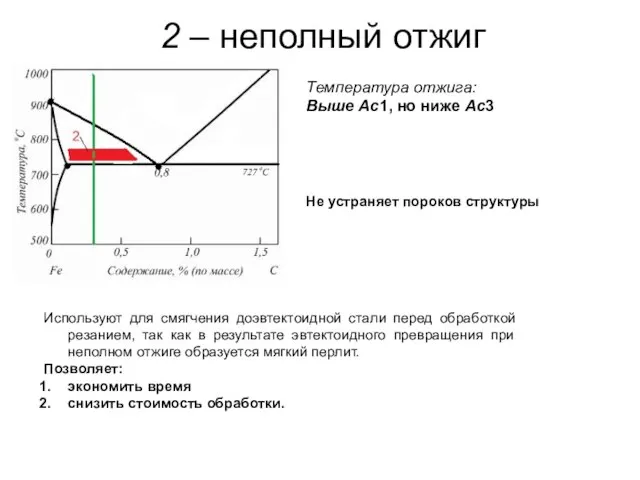

- 5. 2 – неполный отжиг Температура отжига: Выше Ac1, но ниже Ac3 Используют для смягчения доэвтектоидной стали

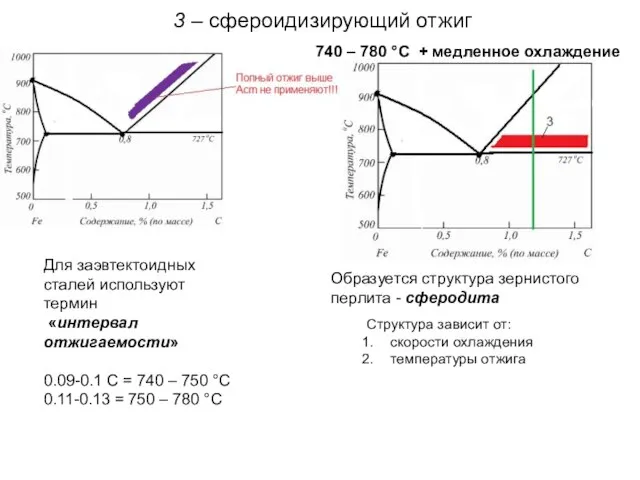

- 6. 3 – сфероидизирующий отжиг 740 – 780 °C + медленное охлаждение Образуется структура зернистого перлита -

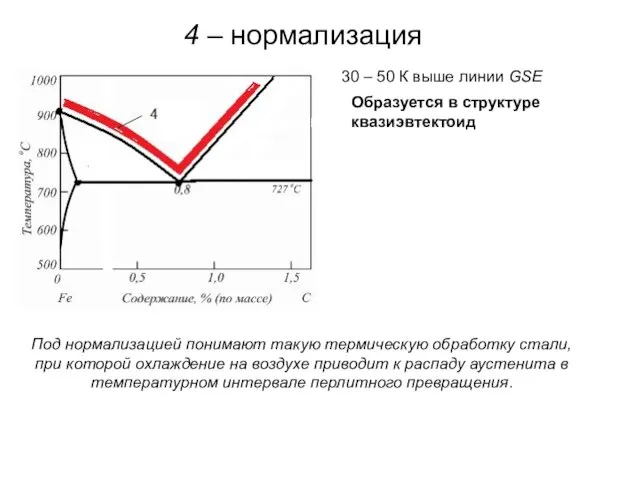

- 7. 4 – нормализация 30 – 50 К выше линии GSE Образуется в структуре квазиэвтектоид Под нормализацией

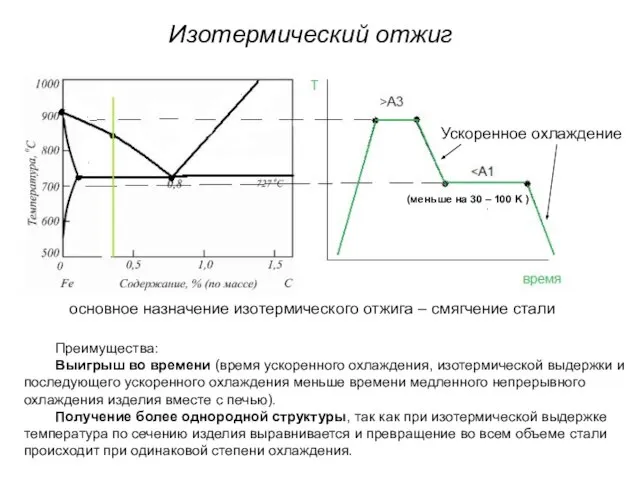

- 8. Изотермический отжиг Ускоренное охлаждение (меньше на 30 – 100 K ) основное назначение изотермического отжига –

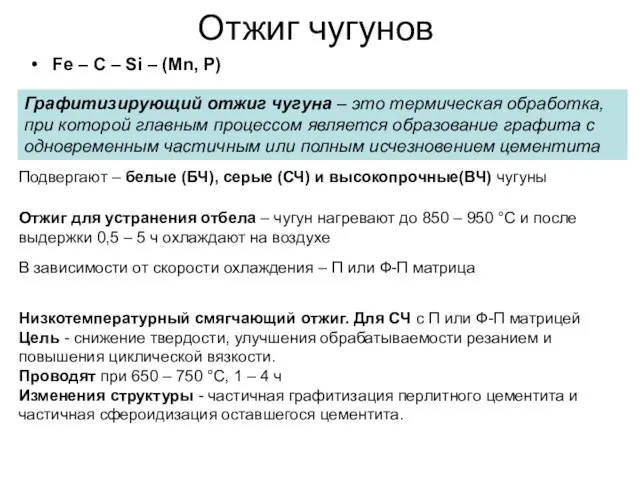

- 9. Отжиг чугунов Fe – C – Si – (Mn, P) Графитизирующий отжиг чугуна – это термическая

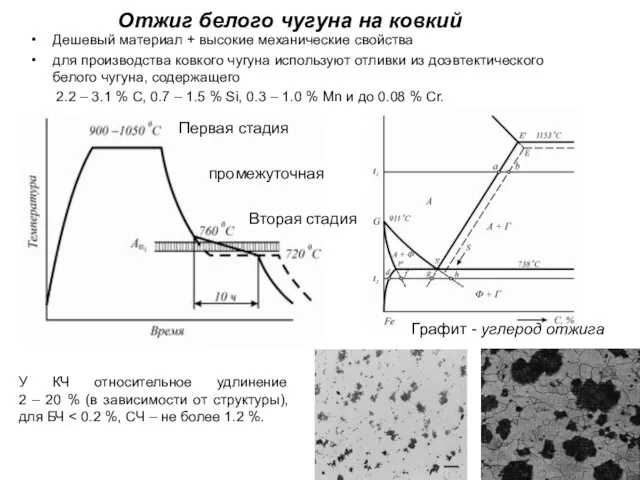

- 10. Отжиг белого чугуна на ковкий Дешевый материал + высокие механические свойства для производства ковкого чугуна используют

- 11. Нормализация чугуна – это термическая обработка, при которой главными процессами являются аустенитизация и последующее перлитное превращение.

- 12. Закалка Закалка – это термическая обработка, при которой главным процессом является формирование неравновесной структуры во время

- 13. Закалка с полиморфным превращением это термическая обработка металла или сплава, при которой главным является мартенситное превращение

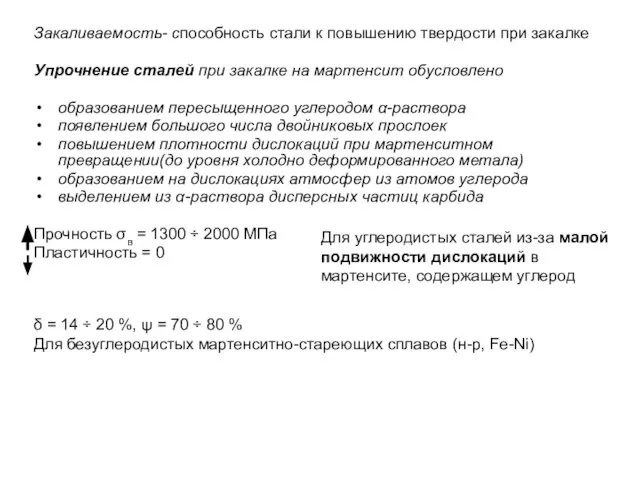

- 14. Закаливаемость- способность стали к повышению твердости при закалке Упрочнение сталей при закалке на мартенсит обусловлено образованием

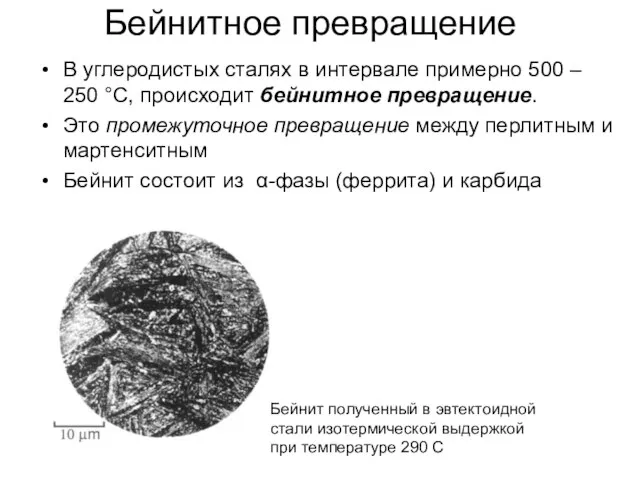

- 15. Бейнитное превращение В углеродистых сталях в интервале примерно 500 – 250 °C, происходит бейнитное превращение. Это

- 16. Прокаливаемость критическая скорость охлаждения – это минимальная скорость, при которой аустенит еще не распадается на феррито-карбидную

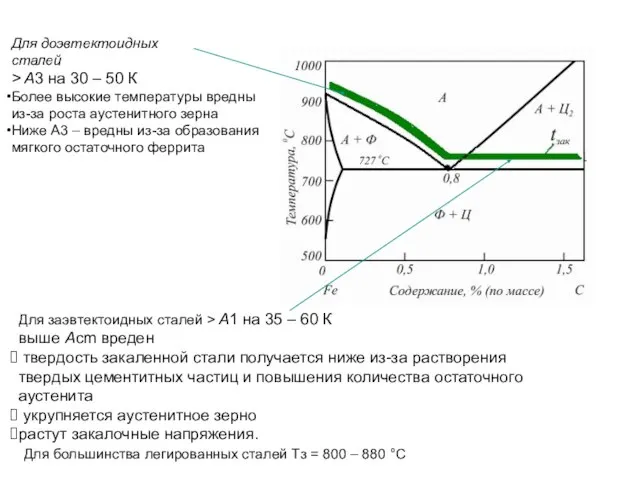

- 17. Для доэвтектоидных сталей > A3 на 30 – 50 К Более высокие температуры вредны из-за роста

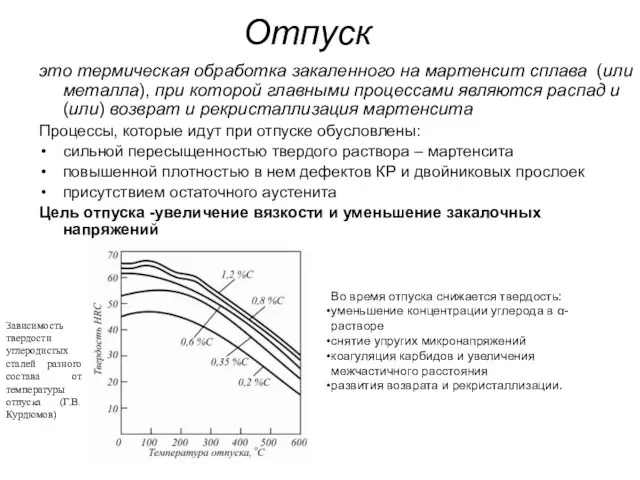

- 18. Отпуск это термическая обработка закаленного на мартенсит сплава (или металла), при которой главными процессами являются распад

- 20. Скачать презентацию

Импульс тела. Закон сохранения импульса

Импульс тела. Закон сохранения импульса Информационное оснащение женских консультаций

Информационное оснащение женских консультаций Презентация на тему Сложение чисел с помощью координатной прямой

Презентация на тему Сложение чисел с помощью координатной прямой  Что такое натуральные ткани? каковы их свойства?

Что такое натуральные ткани? каковы их свойства? Неорганические кислоты

Неорганические кислоты Фторхинолоны клиническая фармакология иособенности действия

Фторхинолоны клиническая фармакология иособенности действия ИГРА С БУДУЩИМ

ИГРА С БУДУЩИМ Антонио Гауди - великий архитектор

Антонио Гауди - великий архитектор Сообщающиеся сосуды

Сообщающиеся сосуды Плавание тел

Плавание тел Любимые места отдыха

Любимые места отдыха Повседневная жизнь земледельцев и горожан в средние века

Повседневная жизнь земледельцев и горожан в средние века Сводный медиаплан рекламной кампании

Сводный медиаплан рекламной кампании Лагерь молодёжного актива

Лагерь молодёжного актива Повесть Н.С.Лескова «Очарованный странник»

Повесть Н.С.Лескова «Очарованный странник» Мельник М.В. Управление риском

Мельник М.В. Управление риском Ошибки вокруг нас

Ошибки вокруг нас Приблизительные размеры территорий

Приблизительные размеры территорий Chanel SS21. Alberta Ferretti SS21. Вдохновение

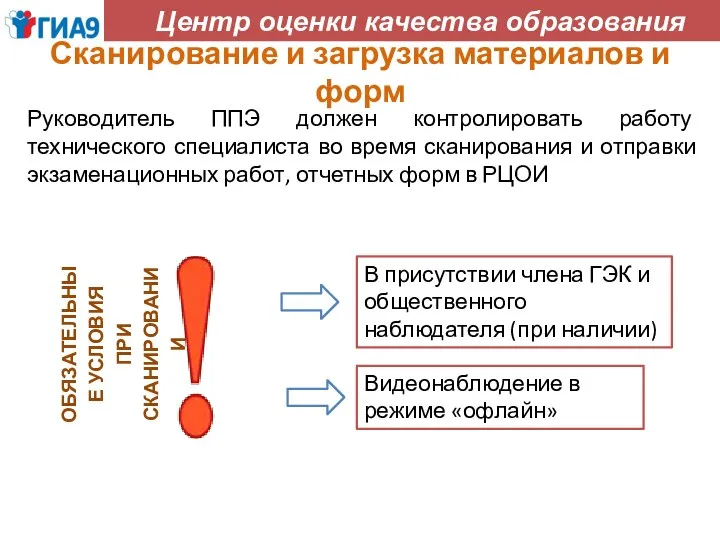

Chanel SS21. Alberta Ferretti SS21. Вдохновение Обязательные условия при сканировании

Обязательные условия при сканировании chekhov

chekhov Презентация на тему Происхождение рас

Презентация на тему Происхождение рас  Обзор Информационно-аналитической системы «Семантический архив» 3.0

Обзор Информационно-аналитической системы «Семантический архив» 3.0 ГАЗЕТАК ПРАЗДНИКУ «ДЕНЬ МАТЕРИ»

ГАЗЕТАК ПРАЗДНИКУ «ДЕНЬ МАТЕРИ» Презентация на тему Памятник русскому солдату в Болгарии

Презентация на тему Памятник русскому солдату в Болгарии Как маркетинговая аналитика увеличивает продажи. Часть 1

Как маркетинговая аналитика увеличивает продажи. Часть 1 აუდიტი გამა

აუდიტი გამა Изделия из бересты

Изделия из бересты