- Главная

- Разное

- Характеристика кузнечно - штамповочного производства и способов обработки металлов давлением

Содержание

- 2. 6.1 ОСОБЕННОСТИ КУЗНЕЧНО-ШТАМПОВОЧНОГО ПРОИЗВОДСТВА (КШП) КШП предназначено для изготовления заготовок и деталей машиностроительного производства. Изготовление изделий

- 3. Основные технологические процессы КШП: ковка, штамповка, специальные способы. Изделия, изготовленные ковкой или объемной штамповкой, называют соответственно

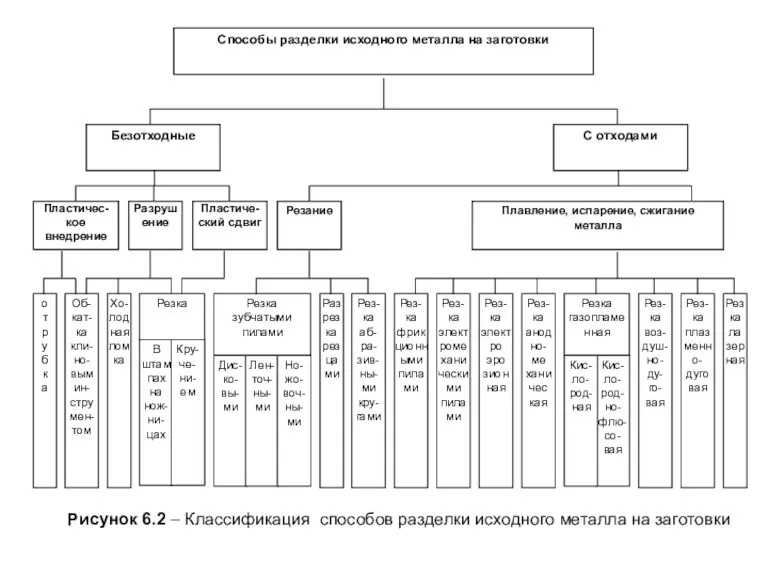

- 4. Описанные виды пластической деформации справедливы для ковки на традиционном кузнечно-штамповочном оборудовании, рисунок 6.1.

- 5. 6.3 ИСХОДНЫЕ ЗАГОТОВКИ В КШП И СПОСОБЫ ИХ РАЗДЕЛКИ Исходными заготовками для изготовления поковок на молотах,

- 6. Рисунок 6.2 – Классификация способов разделки исходного металла на заготовки

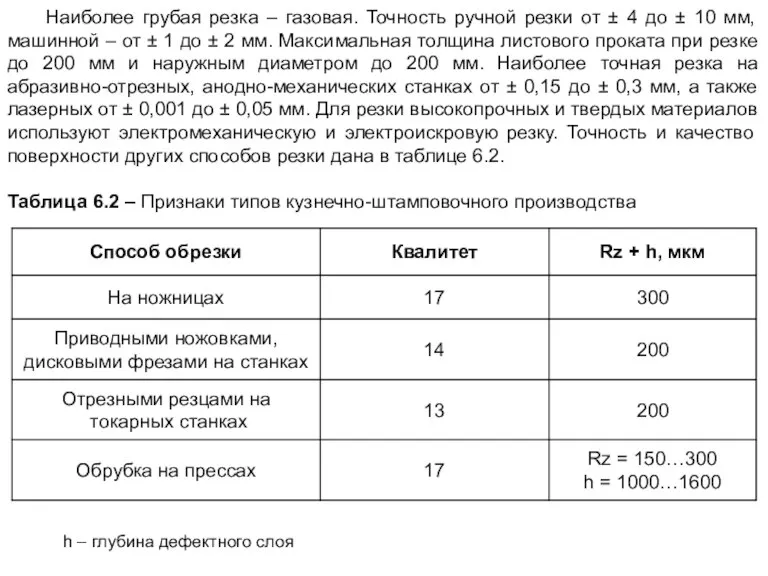

- 7. Наиболее грубая резка – газовая. Точность ручной резки от ± 4 до ± 10 мм, машинной

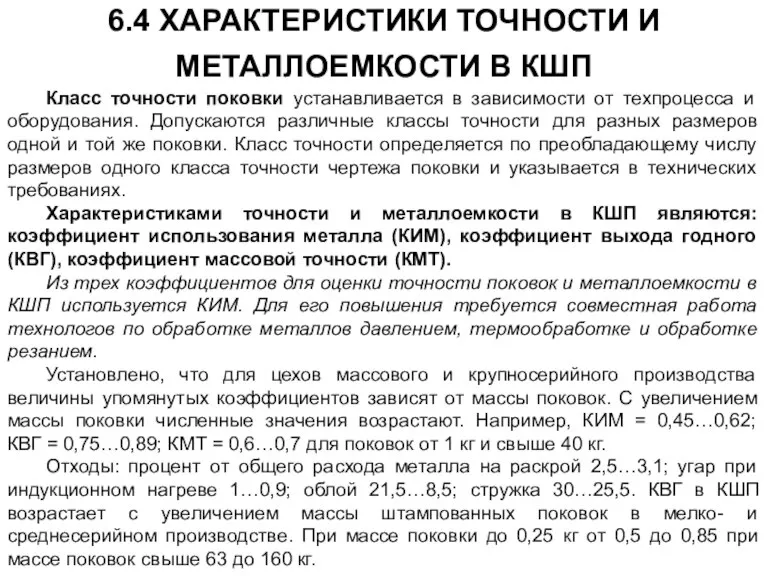

- 8. 6.4 ХАРАКТЕРИСТИКИ ТОЧНОСТИ И МЕТАЛЛОЕМКОСТИ В КШП Класс точности поковки устанавливается в зависимости от техпроцесса и

- 10. Скачать презентацию

Слайд 26.1 ОСОБЕННОСТИ КУЗНЕЧНО-ШТАМПОВОЧНОГО ПРОИЗВОДСТВА (КШП)

КШП предназначено для изготовления заготовок и деталей машиностроительного

6.1 ОСОБЕННОСТИ КУЗНЕЧНО-ШТАМПОВОЧНОГО ПРОИЗВОДСТВА (КШП)

КШП предназначено для изготовления заготовок и деталей машиностроительного

Оборудование для деформирования исходных заготовок более производительное, чем в литейном производстве.

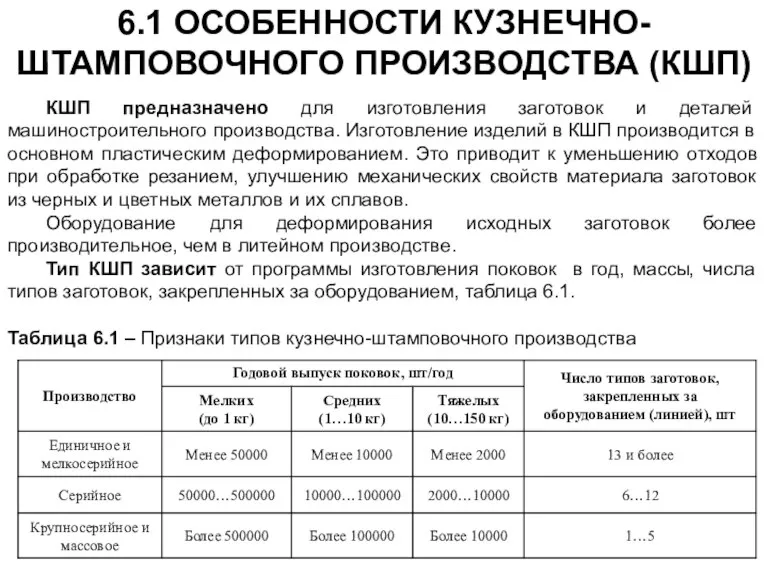

Тип КШП зависит от программы изготовления поковок в год, массы, числа типов заготовок, закрепленных за оборудованием, таблица 6.1.

Таблица 6.1 – Признаки типов кузнечно-штамповочного производства

Слайд 3 Основные технологические процессы КШП: ковка, штамповка, специальные способы. Изделия, изготовленные ковкой или

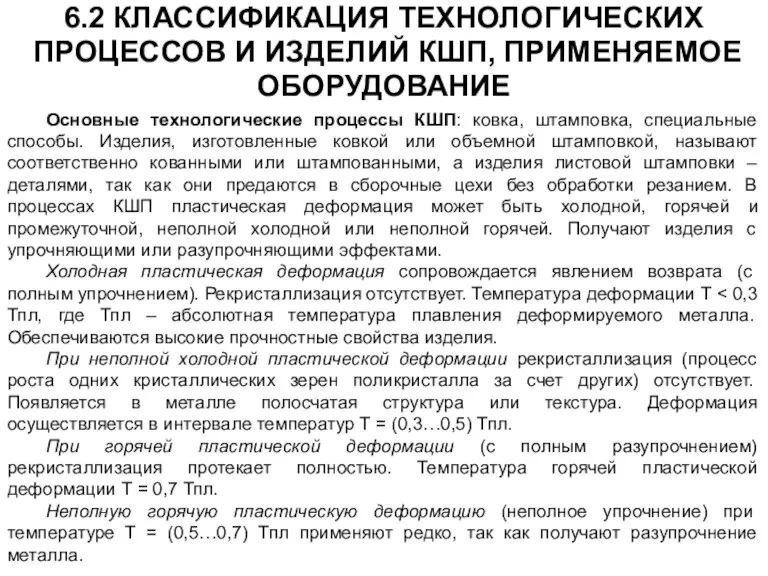

Основные технологические процессы КШП: ковка, штамповка, специальные способы. Изделия, изготовленные ковкой или

Холодная пластическая деформация сопровождается явлением возврата (с полным упрочнением). Рекристаллизация отсутствует. Температура деформации Т < 0,3Тпл, где Тпл – абсолютная температура плавления деформируемого металла. Обеспечиваются высокие прочностные свойства изделия.

При неполной холодной пластической деформации рекристаллизация (процесс роста одних кристаллических зерен поликристалла за счет других) отсутствует. Появляется в металле полосчатая структура или текстура. Деформация осуществляется в интервале температур Т = (0,3…0,5) Тпл.

При горячей пластической деформации (с полным разупрочнением) рекристаллизация протекает полностью. Температура горячей пластической деформации Т = 0,7 Тпл.

Неполную горячую пластическую деформацию (неполное упрочнение) при температуре Т = (0,5…0,7) Тпл применяют редко, так как получают разупрочнение металла.

6.2 КЛАССИФИКАЦИЯ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ И ИЗДЕЛИЙ КШП, ПРИМЕНЯЕМОЕ ОБОРУДОВАНИЕ

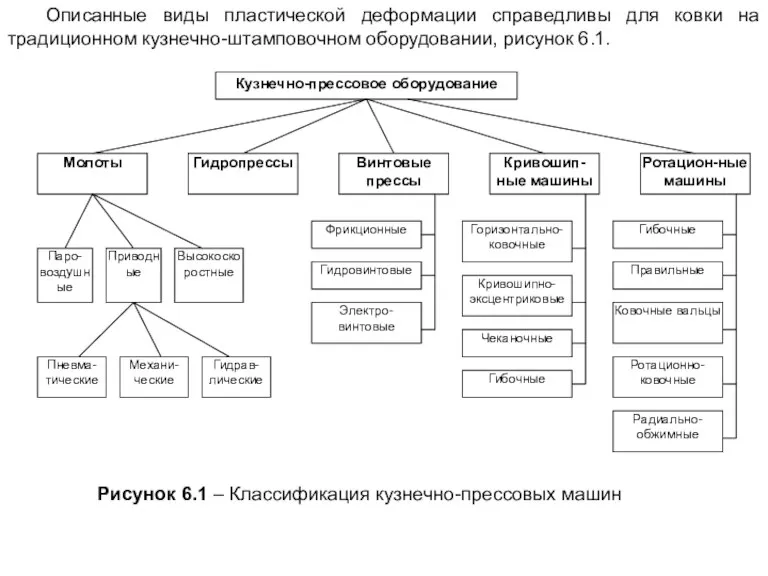

Слайд 4 Описанные виды пластической деформации справедливы для ковки на традиционном кузнечно-штамповочном оборудовании, рисунок

Описанные виды пластической деформации справедливы для ковки на традиционном кузнечно-штамповочном оборудовании, рисунок

Слайд 56.3 ИСХОДНЫЕ ЗАГОТОВКИ В КШП И СПОСОБЫ ИХ РАЗДЕЛКИ

Исходными заготовками для изготовления

6.3 ИСХОДНЫЕ ЗАГОТОВКИ В КШП И СПОСОБЫ ИХ РАЗДЕЛКИ

Исходными заготовками для изготовления

Цветной металл поступает в кузнечные цеха в виде слитков или катаных прутков.

При изготовлении деталей пластическому деформированию подвергают немногим более половины сортового проката. В остальных случаях детали получают обработкой резанием.

Способы разделки исходных заготовок для последующей ковки или штамповки делят на две группы: с отходами и без отходов, рисунок 6.2.

Слайд 6Рисунок 6.2 – Классификация способов разделки исходного металла на заготовки

Рисунок 6.2 – Классификация способов разделки исходного металла на заготовки

Слайд 7 Наиболее грубая резка – газовая. Точность ручной резки от ± 4 до

Наиболее грубая резка – газовая. Точность ручной резки от ± 4 до

Таблица 6.2 – Признаки типов кузнечно-штамповочного производства

h – глубина дефектного слоя

Слайд 86.4 ХАРАКТЕРИСТИКИ ТОЧНОСТИ И МЕТАЛЛОЕМКОСТИ В КШП

Класс точности поковки устанавливается в

6.4 ХАРАКТЕРИСТИКИ ТОЧНОСТИ И МЕТАЛЛОЕМКОСТИ В КШП

Класс точности поковки устанавливается в

Характеристиками точности и металлоемкости в КШП являются: коэффициент использования металла (КИМ), коэффициент выхода годного (КВГ), коэффициент массовой точности (КМТ).

Из трех коэффициентов для оценки точности поковок и металлоемкости в КШП используется КИМ. Для его повышения требуется совместная работа технологов по обработке металлов давлением, термообработке и обработке резанием.

Установлено, что для цехов массового и крупносерийного производства величины упомянутых коэффициентов зависят от массы поковок. С увеличением массы поковки численные значения возрастают. Например, КИМ = 0,45…0,62; КВГ = 0,75…0,89; КМТ = 0,6…0,7 для поковок от 1 кг и свыше 40 кг.

Отходы: процент от общего расхода металла на раскрой 2,5…3,1; угар при индукционном нагреве 1…0,9; облой 21,5…8,5; стружка 30…25,5. КВГ в КШП возрастает с увеличением массы штампованных поковок в мелко- и среднесерийном производстве. При массе поковки до 0,25 кг от 0,5 до 0,85 при массе поковок свыше 63 до 160 кг.

Презентация на тему Второй закон термодинамики

Презентация на тему Второй закон термодинамики Сказка про мотоблок, или как мотоблок трактором стал

Сказка про мотоблок, или как мотоблок трактором стал Когнитивные теории мотивации

Когнитивные теории мотивации Презентация на тему Жизнь и творчество Владимира Высоцкого

Презентация на тему Жизнь и творчество Владимира Высоцкого Презентация на тему Линейные уравнения (Алгебра – 7 класс)

Презентация на тему Линейные уравнения (Алгебра – 7 класс)  "ДЕЦИМЕТР"

"ДЕЦИМЕТР" Региональный семинар по товарным знакам и промышленным образцамТашкент, Узбекистан5-7 декабря 2006г.Защита прав на товарные знаки

Региональный семинар по товарным знакам и промышленным образцамТашкент, Узбекистан5-7 декабря 2006г.Защита прав на товарные знаки Классификация и механизм действия гормонов

Классификация и механизм действия гормонов  Класс Насекомые. Особенности строения и жизнедеятельности

Класс Насекомые. Особенности строения и жизнедеятельности Что такое любовь?

Что такое любовь? Презентация на тему Здравствуй школа

Презентация на тему Здравствуй школа  Концепция развития массово спорта в Павлодарской области

Концепция развития массово спорта в Павлодарской области Декомпозиция задач_JerichoMainSquare

Декомпозиция задач_JerichoMainSquare Трудовая династия колхозников Мальцевых из д. Дроздовка Алнашского района УР

Трудовая династия колхозников Мальцевых из д. Дроздовка Алнашского района УР Помоги себе сам

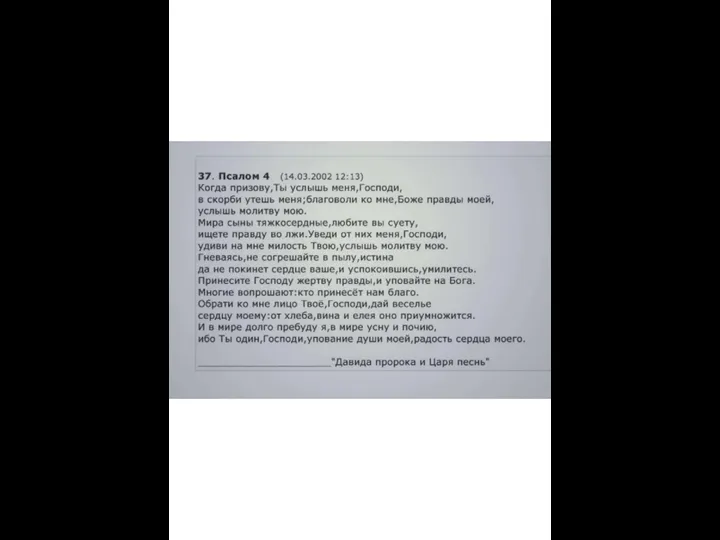

Помоги себе сам Псалом 4. Вечнозаветная псалтирь на святорусском языке

Псалом 4. Вечнозаветная псалтирь на святорусском языке Как переехать в другую страну

Как переехать в другую страну Выставка мастеров-конструкторов

Выставка мастеров-конструкторов КРОВЬ и её состав

КРОВЬ и её состав Адрес: Тверская область, г. Нелидово Ул. Шахтерская 16

Адрес: Тверская область, г. Нелидово Ул. Шахтерская 16 Балаково - родина моя

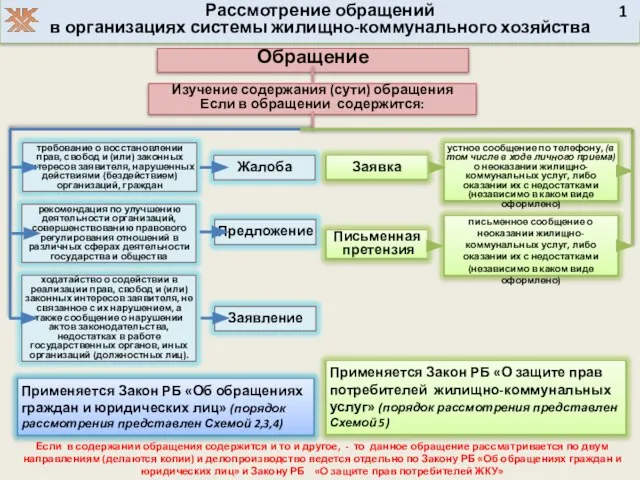

Балаково - родина моя Рассмотрение обращений в организациях системы жилищно-коммунального хозяйства

Рассмотрение обращений в организациях системы жилищно-коммунального хозяйства Компания LEGO предоставила право компании Plast Team быть официальным лицензионным партнером по контейнерам для хранения и наборам для

Компания LEGO предоставила право компании Plast Team быть официальным лицензионным партнером по контейнерам для хранения и наборам для  Скрапбукинг: искусство украшать

Скрапбукинг: искусство украшать Умножение на трехзначное число

Умножение на трехзначное число Жилищная экономика Housing Economics (HE2)

Жилищная экономика Housing Economics (HE2) Первая космическая скорость

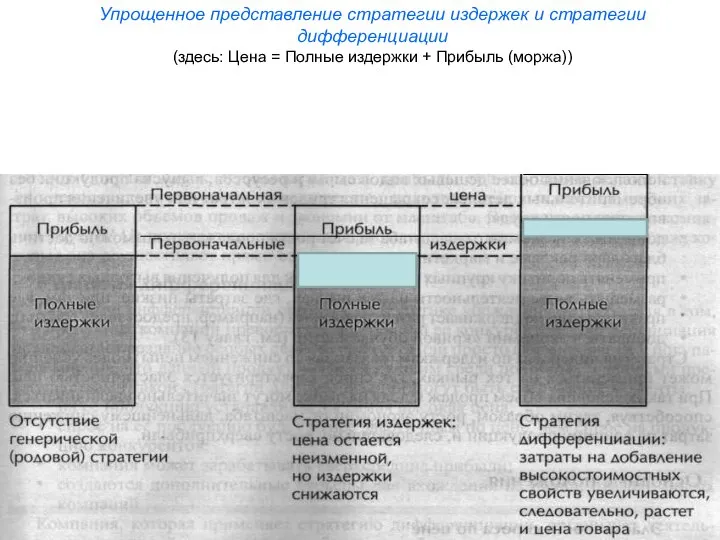

Первая космическая скорость Упрощенное представление стратегии издержек и стратегии дифференциации

Упрощенное представление стратегии издержек и стратегии дифференциации