Содержание

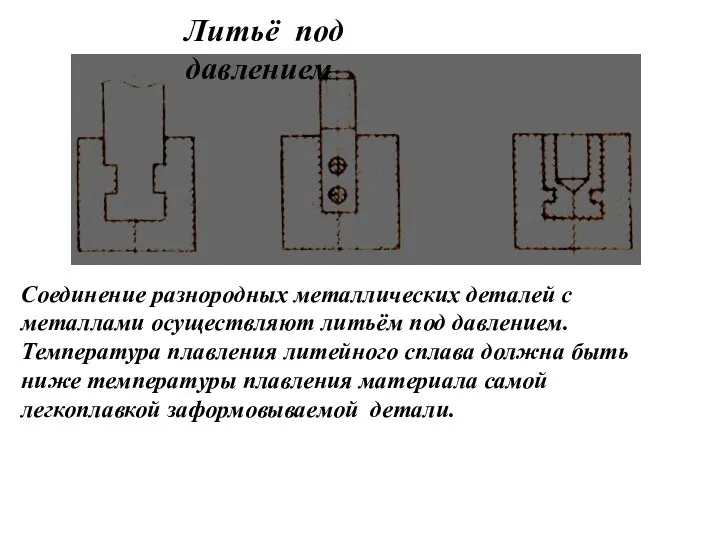

- 2. Соединение разнородных металлических деталей с металлами осуществляют литьём под давлением. Температура плавления литейного сплава должна быть

- 3. При запрессовке металлических деталей в металлы для увеличения надёжности, прочности и точности соединения необходимо использовать отгибы,

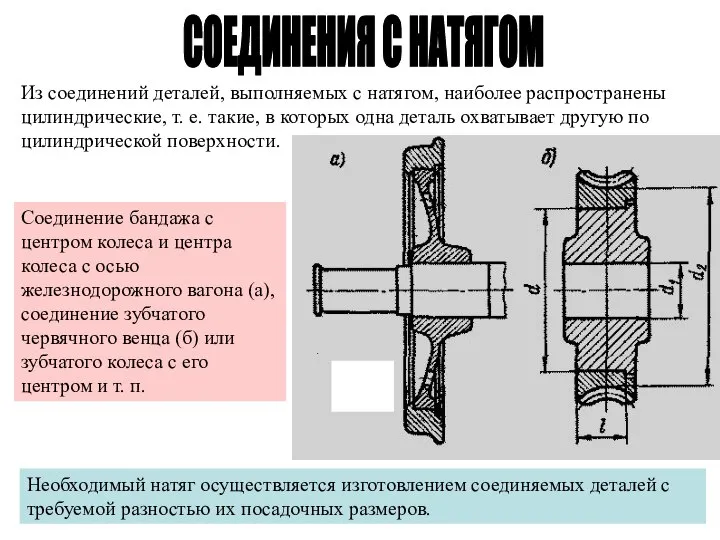

- 4. Из соединений деталей, выполняемых с натягом, наиболее распространены цилиндрические, т. е. такие, в которых одна деталь

- 5. По способу сборки различают цилиндрические соединения с натягом, собираемые запрессовкой и с нагревом охватывающей или охлаждением

- 6. Рабочий момент насадки бандажа ротора турбогенератора с использованием установки высокочастотного индукционного нагрева Насадка зубчатого колеса на

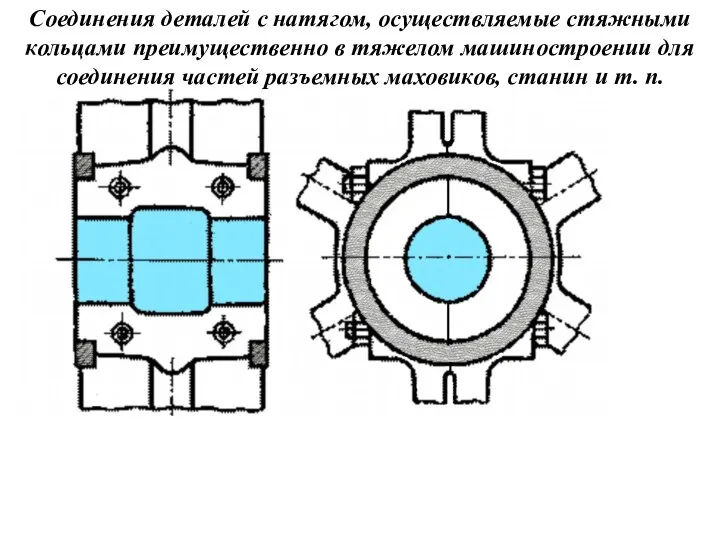

- 7. Соединения деталей с натягом, осуществляемые стяжными кольцами преимущественно в тяжелом машиностроении для соединения частей разъемных маховиков,

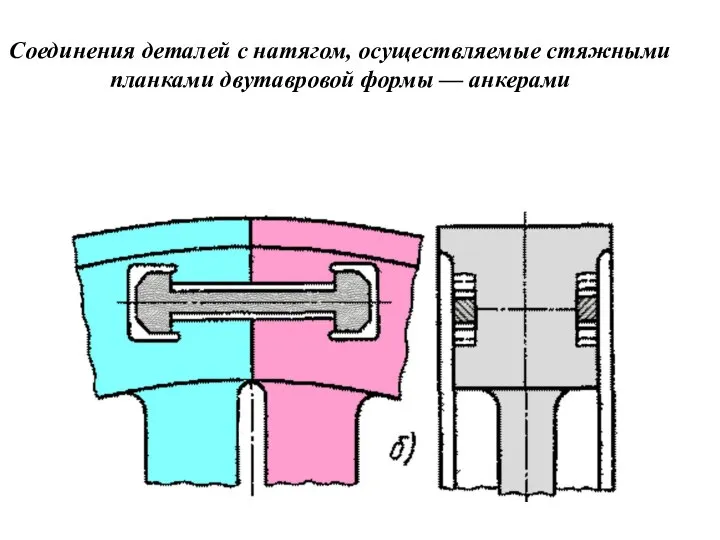

- 8. Соединения деталей с натягом, осуществляемые стяжными планками двутавровой формы — анкерами

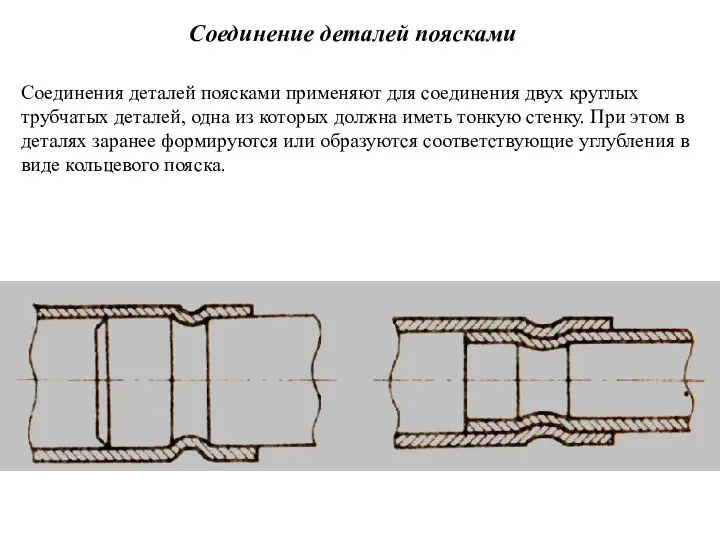

- 9. Соединение деталей поясками Соединения деталей поясками применяют для соединения двух круглых трубчатых деталей, одна из которых

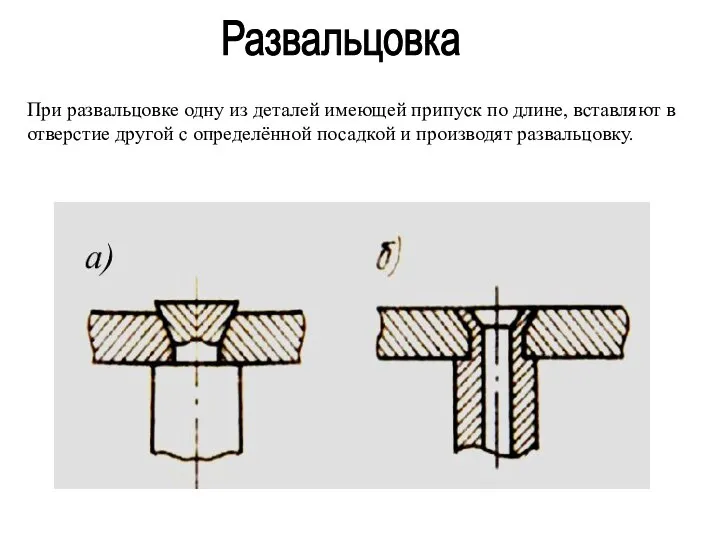

- 10. Развальцовка При развальцовке одну из деталей имеющей припуск по длине, вставляют в отверстие другой с определённой

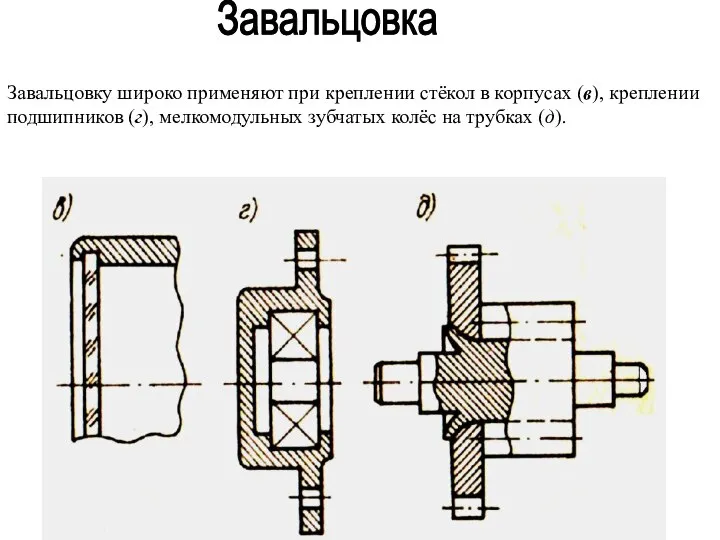

- 11. Завальцовка Завальцовку широко применяют при креплении стёкол в корпусах (в), креплении подшипников (г), мелкомодульных зубчатых колёс

- 12. Соединение лапками Используются для соединения деталей изготовленных из листового материала, с помощью специальных выступов-лапок, которые загибаются

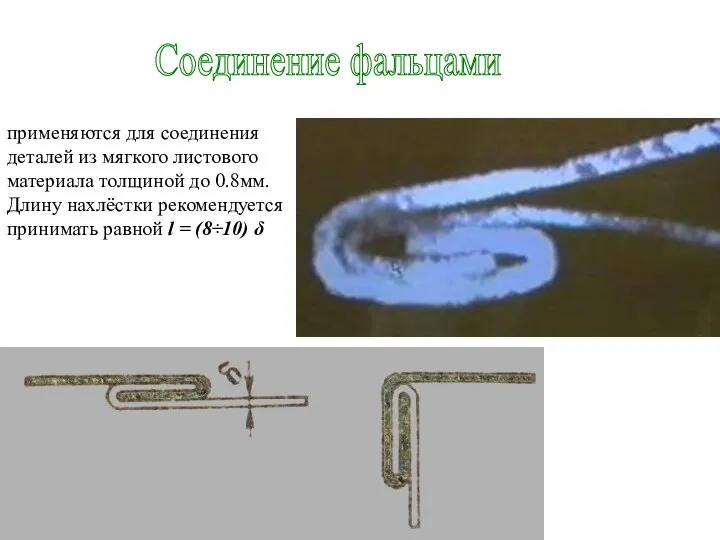

- 13. Соединение фальцами применяются для соединения деталей из мягкого листового материала толщиной до 0.8мм. Длину нахлёстки рекомендуется

- 14. Герметики Герметики предназначены для уплотнения деталей при работе устройств под воздействием температурных перепадов, атмосферных осадков и

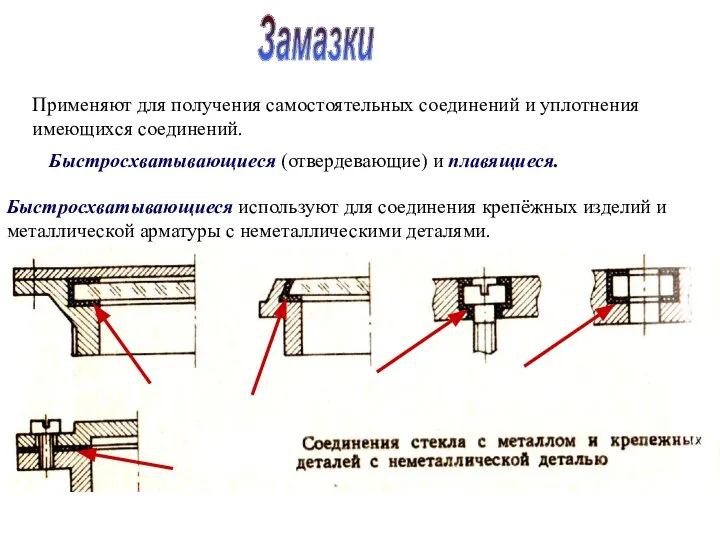

- 15. Замазки Применяют для получения самостоятельных соединений и уплотнения имеющихся соединений. Быстросхватывающиеся (отвердевающие) и плавящиеся. Быстросхватывающиеся используют

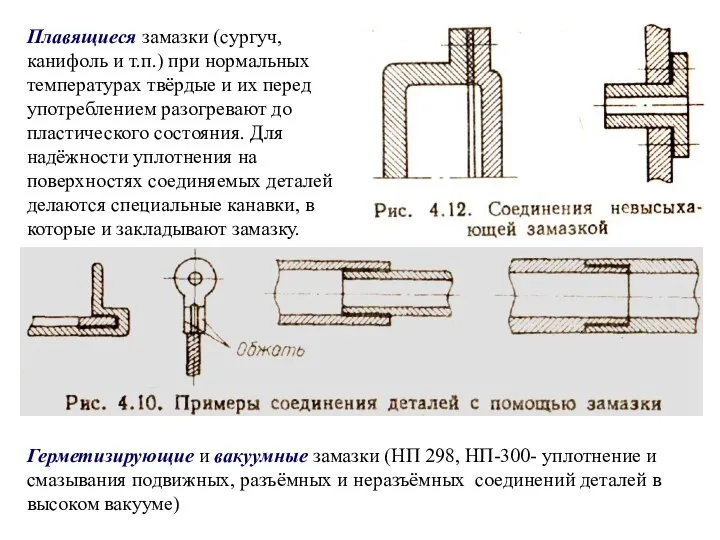

- 16. Плавящиеся замазки (сургуч, канифоль и т.п.) при нормальных температурах твёрдые и их перед употреблением разогревают до

- 17. Детали с покрытиями лучше противостоят вредному действию коррозионно-агрессивных сред, атмосферы, изнашиванию, циклическим контактным нагрузкам и т.

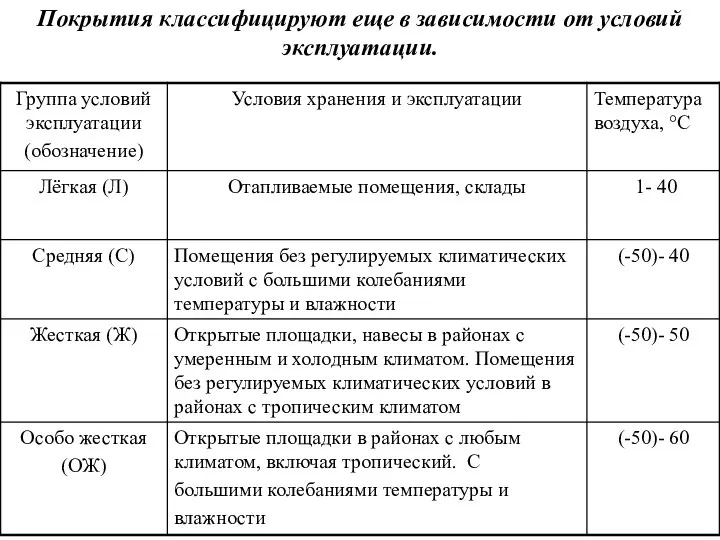

- 18. Покрытия классифицируют еще в зависимости от условий эксплуатации.

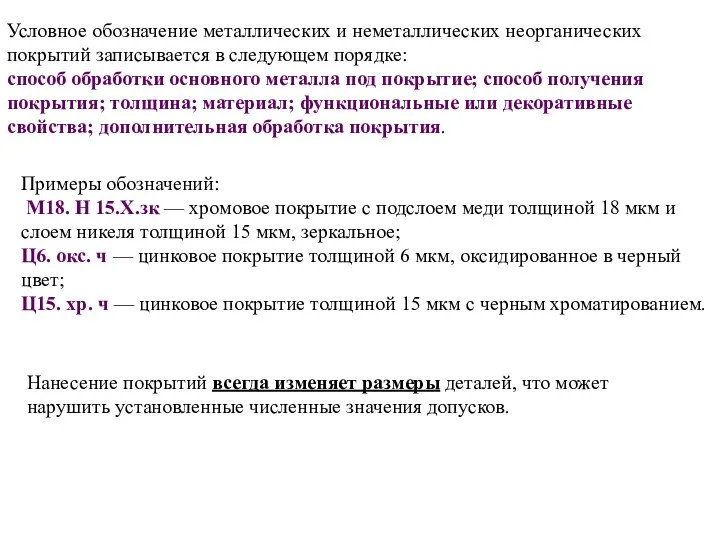

- 19. Условное обозначение металлических и неметаллических неорганических покрытий записывается в следующем порядке: способ обработки основного металла под

- 20. Химические и электрохимические покрытия Для получения качественного покрытия необходима тщательная подготовка поверхности изделия под покрытие. Все

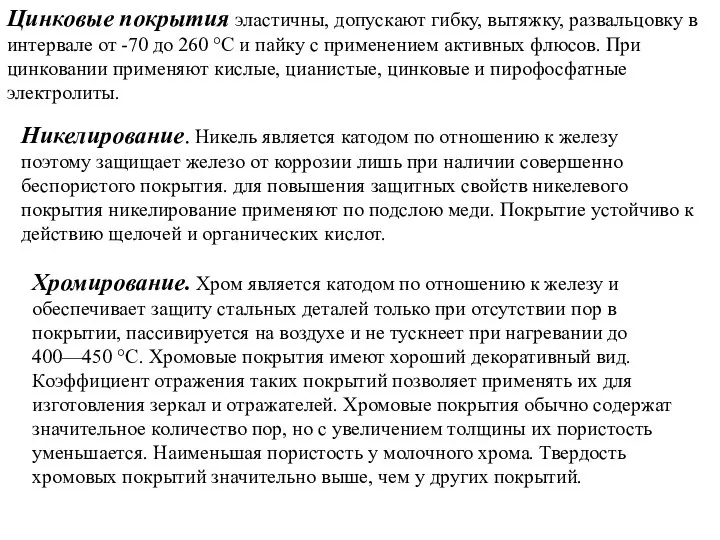

- 21. Цинковые покрытия эластичны, допускают гибку, вытяжку, развальцовку в интервале от -70 до 260 °С и пайку

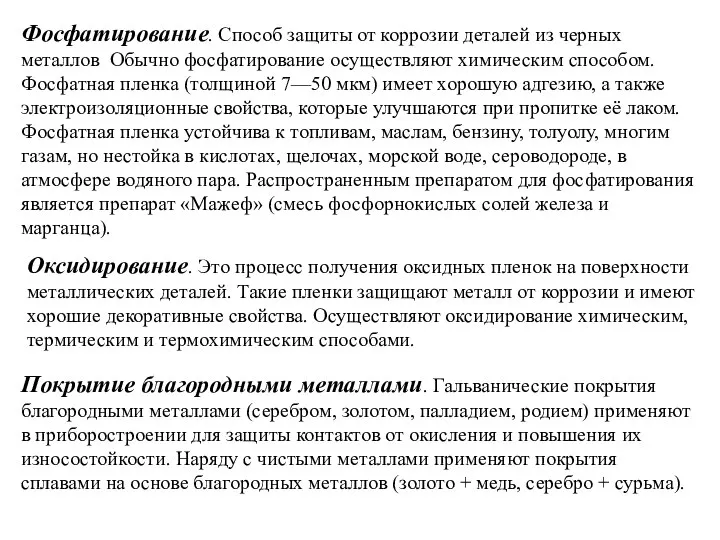

- 22. Фосфатирование. Способ защиты от коррозии деталей из черных металлов Обычно фосфатирование осуществляют химическим способом. Фосфатная пленка

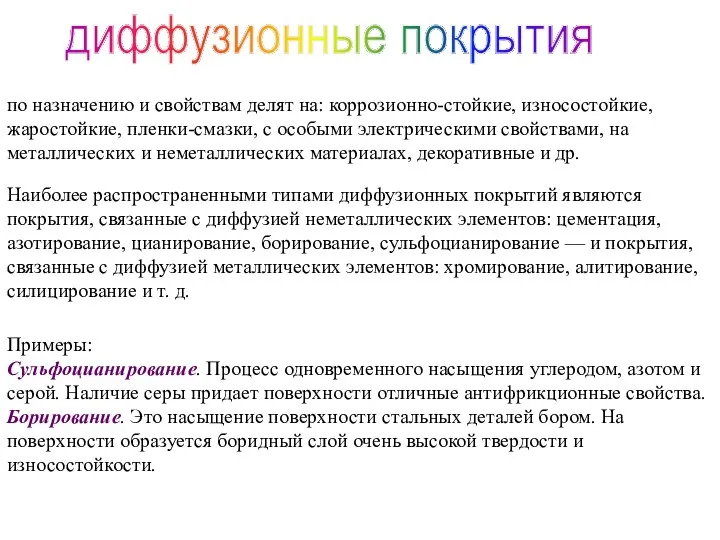

- 23. диффузионные покрытия по назначению и свойствам делят на: коррозионно-стойкие, износостойкие, жаростойкие, пленки-смазки, с особыми электрическими свойствами,

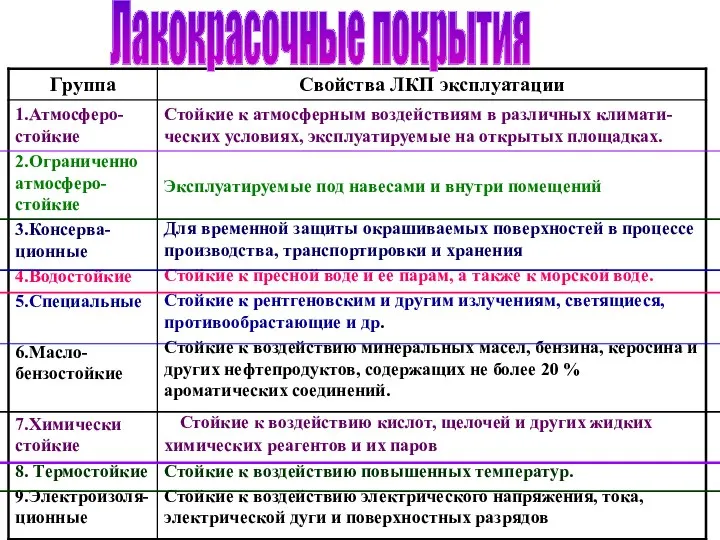

- 24. Лакокрасочные покрытия

- 26. Скачать презентацию

электромагнитные волны

электромагнитные волны Дослідження фізичних характеристик світлодіодів

Дослідження фізичних характеристик світлодіодів Гамма-излучение. (Тема 1.5)

Гамма-излучение. (Тема 1.5) Поршневой компрессор. Лабораторная работа

Поршневой компрессор. Лабораторная работа Последовательное и параллельное соединение проводников

Последовательное и параллельное соединение проводников Метод рефрактометрии и ИК-спектроскопии

Метод рефрактометрии и ИК-спектроскопии Презентация на тему Типы конденсаторов и их применение

Презентация на тему Типы конденсаторов и их применение  Физические явления

Физические явления Презентация на тему Изучение природы гравитационных сил

Презентация на тему Изучение природы гравитационных сил  Векторное произведение векторов

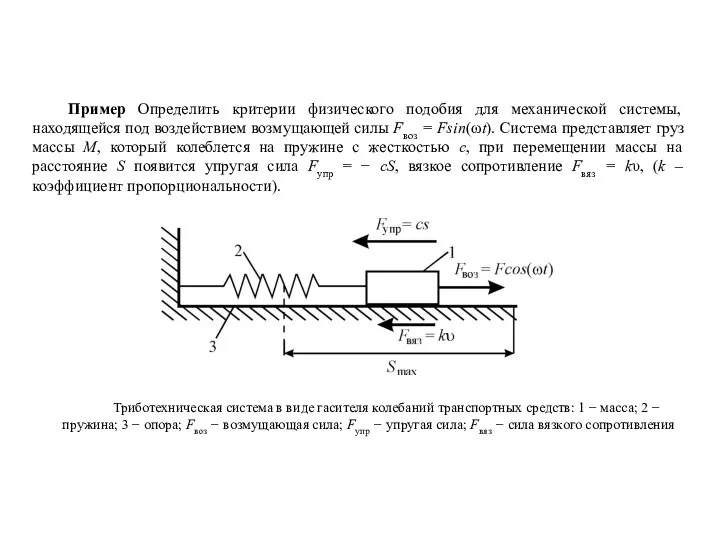

Векторное произведение векторов Определение критериев физического подобия для механической системы

Определение критериев физического подобия для механической системы Презентация на тему Построения в линзах

Презентация на тему Построения в линзах  Электропроводность горных пород

Электропроводность горных пород Разветвленная цепь синусоидального тока

Разветвленная цепь синусоидального тока Работа газа и пара при расширении. Двигатели внутреннего сгорания

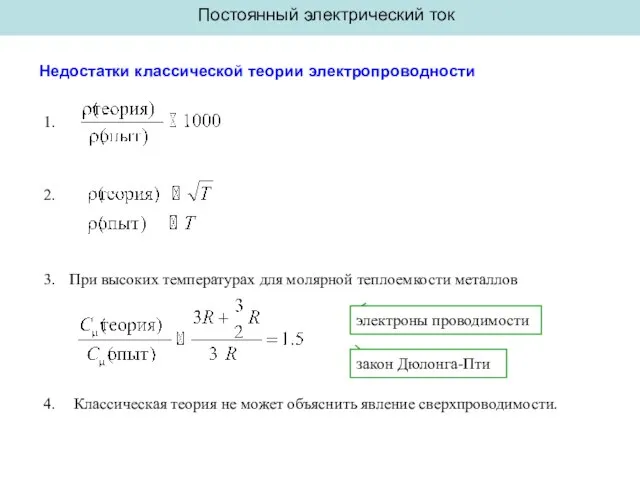

Работа газа и пара при расширении. Двигатели внутреннего сгорания Постоянный электрический ток

Постоянный электрический ток Алгоритм расчёта закрытой цилиндрической зубчатой передачи на выносливость по контактным напряжениям

Алгоритм расчёта закрытой цилиндрической зубчатой передачи на выносливость по контактным напряжениям Электромагнитная индукция

Электромагнитная индукция Расчет направляющих. Анализ напряжений и деформаций направляющих в процессе работы ловителя

Расчет направляющих. Анализ напряжений и деформаций направляющих в процессе работы ловителя Основы расчетов на жесткость деталей машин. Лекция 7

Основы расчетов на жесткость деталей машин. Лекция 7 Система охлаждения

Система охлаждения Звуковые волны. 11 класс

Звуковые волны. 11 класс Преобразования сигналов и Вейвлет-преобразование

Преобразования сигналов и Вейвлет-преобразование Сенімділік теориясындағы негізгі ықтималдық таралу заңдары

Сенімділік теориясындағы негізгі ықтималдық таралу заңдары Закон сохранения полной механической энергии

Закон сохранения полной механической энергии Презентация на тему Специальная теория относительности

Презентация на тему Специальная теория относительности  Радио - принцип радиосвязи

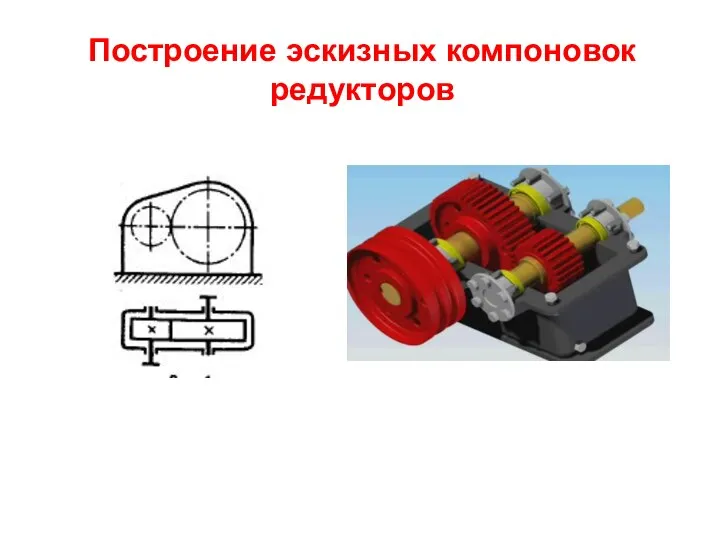

Радио - принцип радиосвязи Построение эскизных компоновок редукторов

Построение эскизных компоновок редукторов