Содержание

- 3. На любом предприятии, работающем с металлом возникает задача контроля качества металла. Обычно на предприятиях качество металла

- 4. Виды контроля металла Контроль по механическим характеристикам более быстрый, он позволяет определить качественный металл или нет,

- 5. Контроль качества металла Физические методы дефектоскопии контролируют только макродефекты в металле, которые могут появиться на стадиях

- 6. Механические характеристики металлов Твёрдость металла. Характеристика очень легко и быстро определяемая гостируемыми методами. Характеристика достаточно интегральная,

- 7. Твёрдость металлов. Твёрдость – свойство металла оказывать сопротивление пластической деформации при контактном взаимодействии. Существует несколько способов

- 8. Твёрдость металлов. Виды испытания на твёрдость металлов: - Метод по Бринеллю (НВ); - Метод по Роквеллу

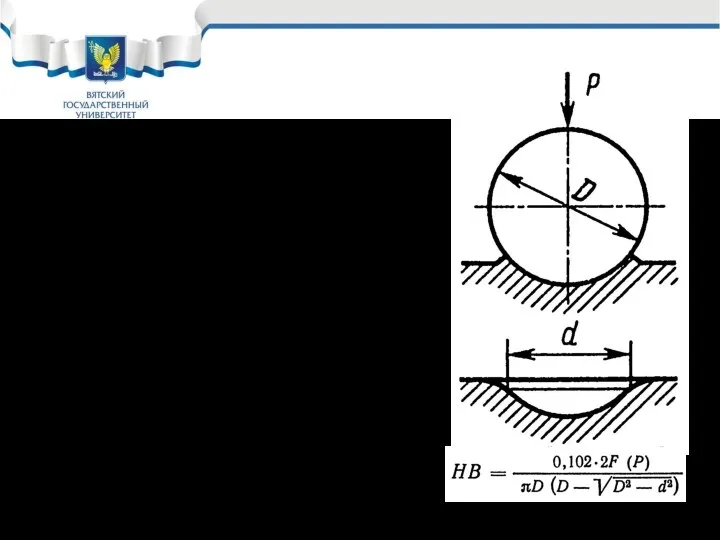

- 9. Испытания по Бринеллю. Для оценки твёрдости цветных металлов и незакаленных сталей. Наконечник – стальной закаленный шарик

- 10. Определение твердости по Бринеллю . 1.Диаметр шарика выбирается исходя из толщины детали. 2.Величина нагрузки исходя из

- 11. Достоинства и недостатки испытаний по Бринеллю Достоинства: заводской метод испытания непосредственно на деталях; точность измерения не

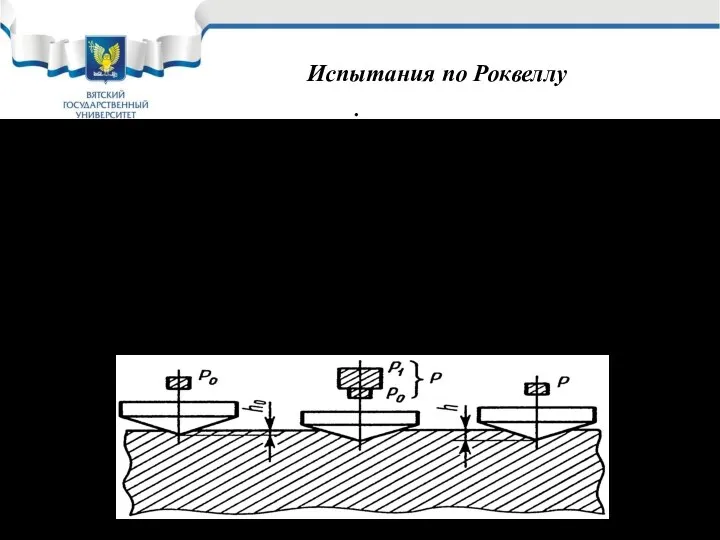

- 12. . Наконечник – алмазный конус с углом при вершине 120 ̊, или стальной закаленный шарик диаметром

- 13. Испытания по Роквеллу Глубина отпечатка контролируется с помощью стрелочного механизма часового типа. Твердость по шкале С

- 14. Достоинства и недостатки испытаний по Роквеллу Достоинства: самый быстрый и цеховой метод испытаний; не зависит от

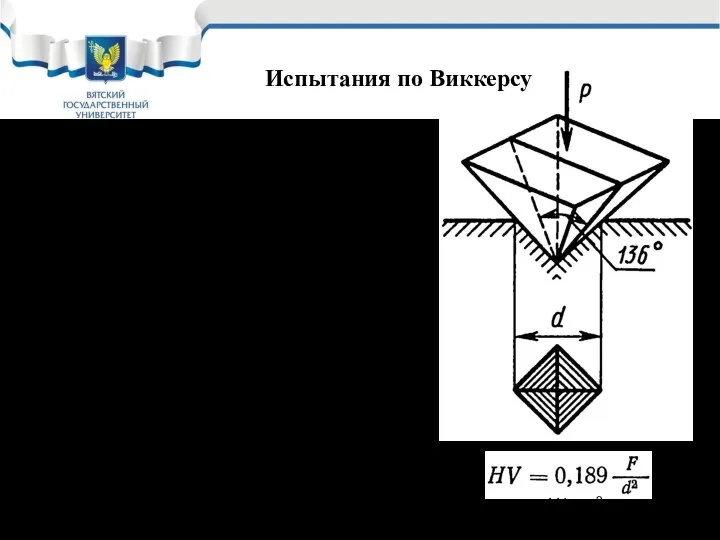

- 15. Наконечник – алмазная пирамидка с квадратным основанием и углом при вершине 136о Нагрузка 1 – 120

- 16. Достоинства и недостатки испытаний по Виккерсу Достоинства метода: используется для оценки любых по твердости материалов; может

- 17. Испытания на микротвердость В основе испытаний на микротвердость лежит метод Виккерса, отличие заключается в величине прикладываемой

- 18. Испытания на микротвердость Метод может быть использован для определения твердости самых тонких покрытий, толщиной в несколько

- 19. Прочность металлов Прочность одна из главных характеристик металла, которая часто определяется при контроле качества металла. У

- 20. Статическая прочность металла Прочность металла в условиях статических или медленно меняющихся нагрузок растяжения, оценивается с помощью

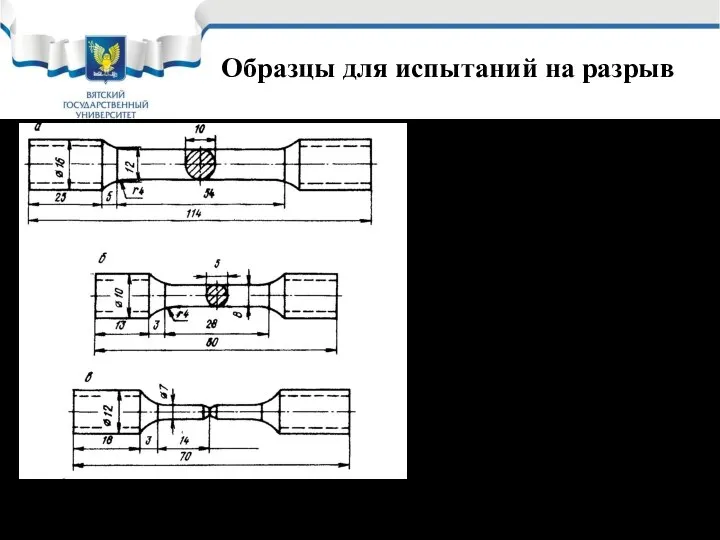

- 21. Образцы для испытаний на разрыв В испытаниях на статическую прочность используются стандартные образцы круглого или прямоугольного

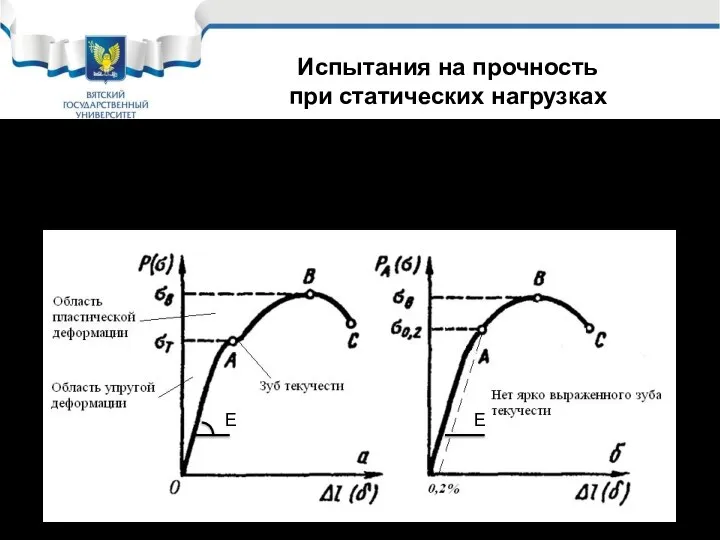

- 22. Кривая растяжения позволяет узнать все три основных характеристики статической прочности:σт ,σ0,2, σВ. Причем диаграмма(кривая) растяжения может

- 23. Кривая первого вида состоит из четырех участков: Упругой деформации ( участок ОА). На этом участке металл

- 24. Условный предел текучести На кривых второго типа нет четкого перехода от области упругой к области пластической

- 25. Предел прочности Кривая растяжения позволяет определить еще одну характеристику статической прочности металла: предел прочности, который обозначается

- 26. Механические характеристики статической прочности Таким образом: Размерность пределов текучести σТ , σ0,2 и предела прочности, σВ

- 27. Модуль упругости (Е) Кривые растяжения позволяют также узнать еще одну механическую характеристику металла: модуль упругости. Модуль

- 28. Пластичность металлов С помощью кривых растяжения определяются также характеристики пластичности металлов Пластичность металла – это способность

- 29. Трещиностойкость Коэффициент интенсивности напряжений в вершине трещины. Испытания проводятся на образцах с трещиной К1с = Уσн√πс

- 30. Прочность металла в условиях динамической (ударной) нагрузки Прочность металлов в условиях динамических нагрузок характеризуется ударной вязкостью,

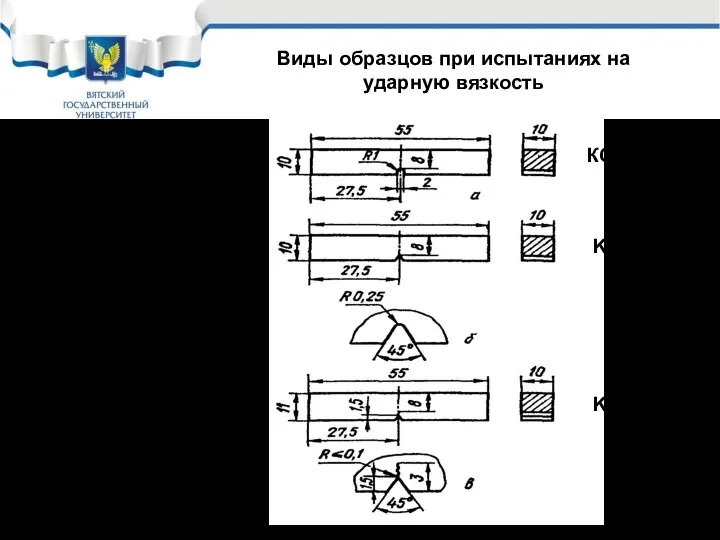

- 31. КСU Виды образцов при испытаниях на ударную вязкость KCV KCT Образцы для испытаний на ударную вязкость

- 32. Динамические испытания на ударную вязкость Метод основан на разрушении образца с надрезом одним ударом маятникового копра.

- 33. Прочность металла при динамических (переменных) нагрузках. Помимо статических и ударных нагрузок металл часто работает под воздействием

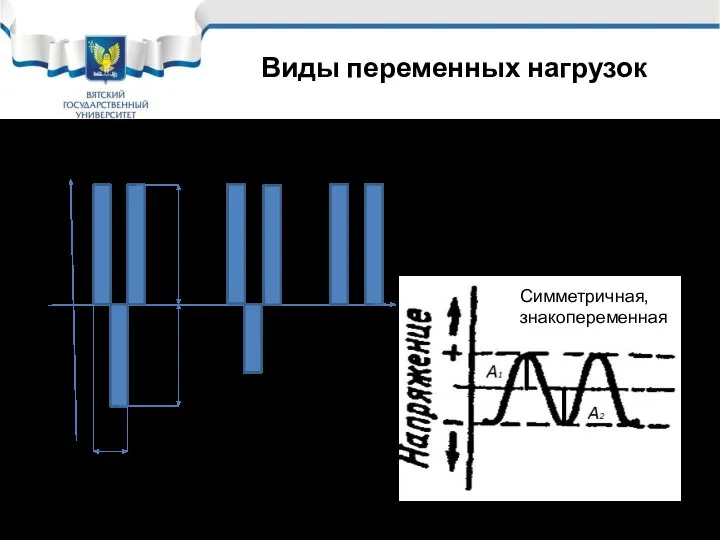

- 34. Виды переменных нагрузок Симметричная Ассиметричные нагрузка А1=А2 нагрузки А1≠А2 σкгс/мм2 1 цикл А1 А2 t Знакопеременные

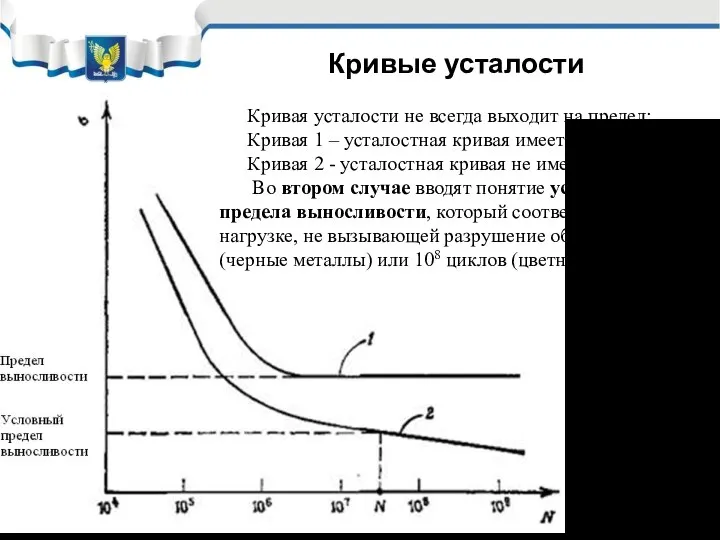

- 35. Усталость и выносливость металла Поведение металла при наложении переменных динамических нагрузок описывается с помощью терминов: усталость

- 36. Прочность металла при наложении переменных нагрузок Оценивается с помощью предела усталости или предела выносливости: σR- при

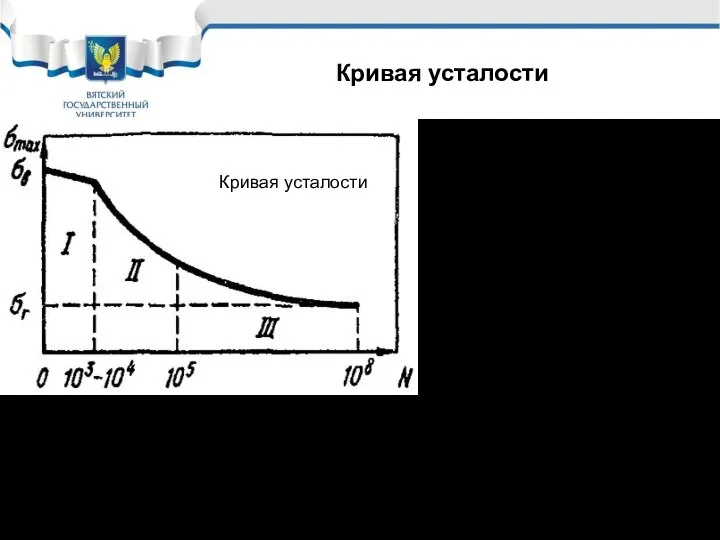

- 37. Кривая усталости снимается следующим образом: На 1-ый образец накладывается переменная нагрузка с высокой амплитудой, близкой к

- 38. Амплитуда нагрузки при которой металл не разрывается при любом количестве циклов называется пределом выносливости (усталости) и

- 39. Кривая усталости не всегда выходит на предел: Кривая 1 – усталостная кривая имеет предел. Кривая 2

- 41. Скачать презентацию

Проектирование исследования

Проектирование исследования Расчет сложных цепей постоянного тока

Расчет сложных цепей постоянного тока Аттестационная работа: Элективный курс Строение и свойство вещества

Аттестационная работа: Элективный курс Строение и свойство вещества Динамика и безопасность ядерных реакторов

Динамика и безопасность ядерных реакторов Отражение звука. Эхо. Звуковой резонанс

Отражение звука. Эхо. Звуковой резонанс Гальванические источники

Гальванические источники Источники звука. Звуковые колебания

Источники звука. Звуковые колебания Магнитно-оптический контроль ферромагнитных и неферромагнитных объектов. Требования к средствам проверки VIN кода

Магнитно-оптический контроль ферромагнитных и неферромагнитных объектов. Требования к средствам проверки VIN кода Солнечная энергия

Солнечная энергия Sila_uprugosti_dlya_izuchenia

Sila_uprugosti_dlya_izuchenia Кисень і озон: короткий опис

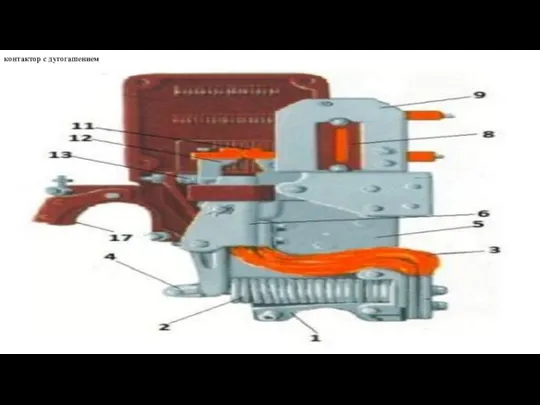

Кисень і озон: короткий опис Контактор с дугогашением

Контактор с дугогашением Физика элементарных частиц

Физика элементарных частиц Модель бульдозера

Модель бульдозера Христиан Гюйгенс вклад в развитие механики

Христиан Гюйгенс вклад в развитие механики Последовательное соединение

Последовательное соединение Отраслевая олимпиада ПАО РусГидро по физике Энергия образования для школьников 7-11 классов

Отраслевая олимпиада ПАО РусГидро по физике Энергия образования для школьников 7-11 классов Современные методы научных исследований и основы подготовки диссертаций

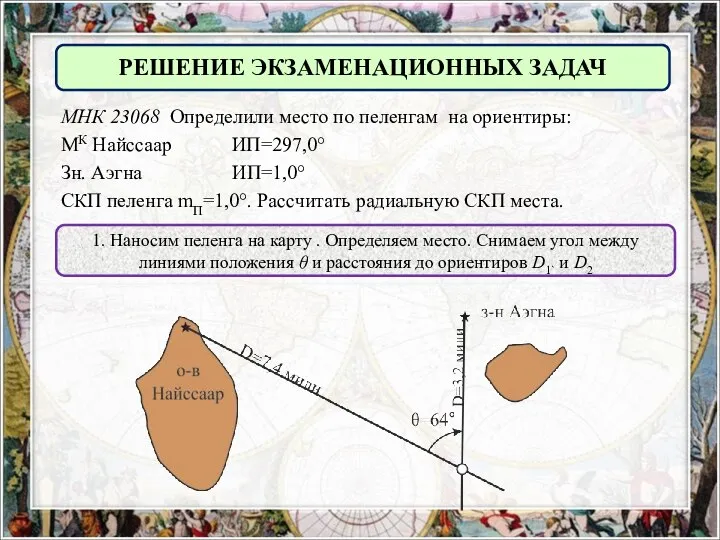

Современные методы научных исследований и основы подготовки диссертаций Решение экзаменационных задач по МОАНИ

Решение экзаменационных задач по МОАНИ Такелажные работы

Такелажные работы Магнитное поле

Магнитное поле Урок 8. Тела, вещества, частицы

Урок 8. Тела, вещества, частицы Энергия нужна всем!

Энергия нужна всем! Общее по электрическим машинам

Общее по электрическим машинам Импульс тела. Закон сохранения импульса

Импульс тела. Закон сохранения импульса Лабораторные работы по физике (10 класс)

Лабораторные работы по физике (10 класс) Тербелмелі контурдағы еркін тербелістер

Тербелмелі контурдағы еркін тербелістер Пирог, сотовая структура Вселенной

Пирог, сотовая структура Вселенной