Содержание

- 2. Компания ИТРП работает на рынке с 2000 г, является дочерним предприятием 1С. Компания с начала основания

- 3. Формирование главного календарного плана производства Формирование графика производства (сменно-суточное планирование) Определение потребности в производственных ресурсах (планирование

- 4. Как решать эти задачи? А) Использование локальных (зачастую устаревших) программ или excel. Большая доля ручной работы,

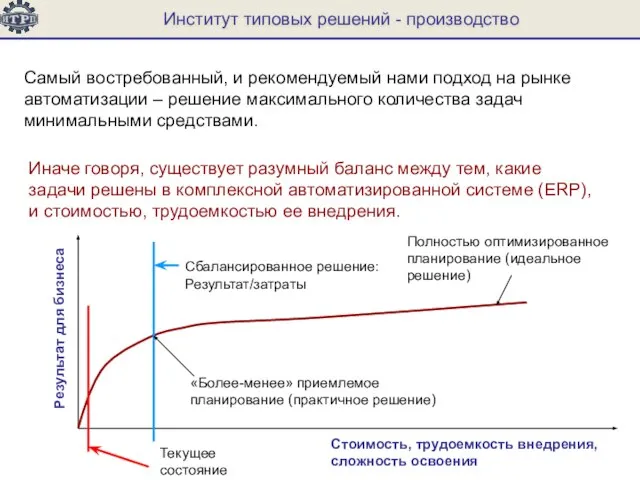

- 5. Самый востребованный, и рекомендуемый нами подход на рынке автоматизации – решение максимального количества задач минимальными средствами.

- 6. Философия 1С и ИТРП – сбалансированные решения: Дать пользователям немного, но самое необходимое. Быстро, просто, недорого.

- 7. Итак, задача производственного поцехового календарного (посменного) планирования Исходные данные: Главный календарный план производства готовой продукции Спецификации

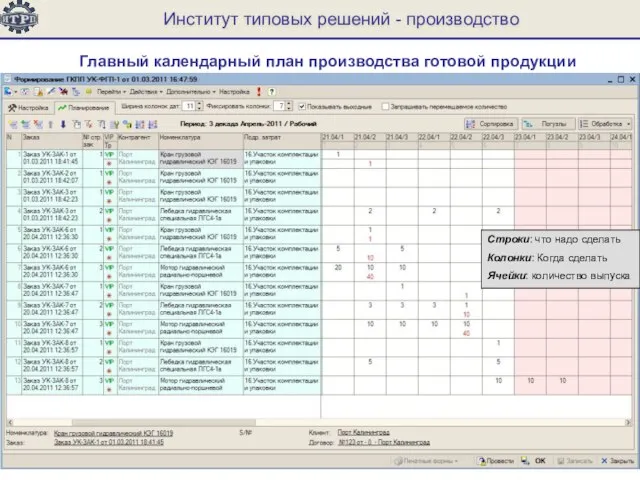

- 8. Главный календарный план производства готовой продукции Строки: что надо сделать Колонки: Когда сделать Ячейки: количество выпуска

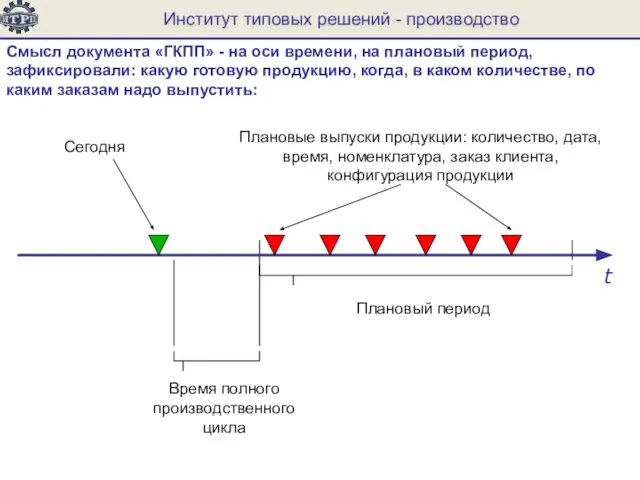

- 9. Смысл документа «ГКПП» - на оси времени, на плановый период, зафиксировали: какую готовую продукцию, когда, в

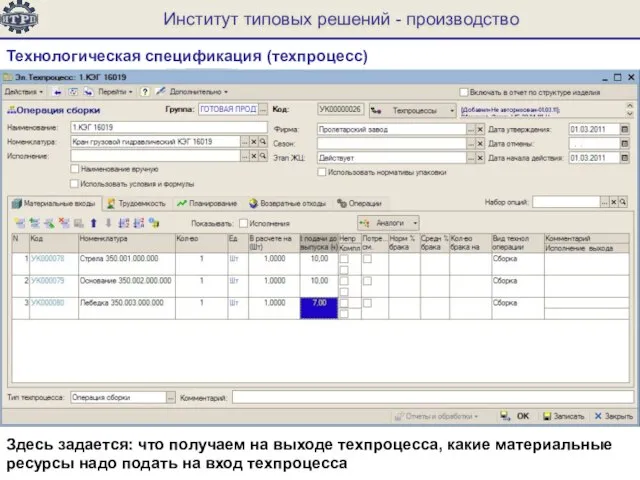

- 10. Технологическая спецификация (техпроцесс) Здесь задается: что получаем на выходе техпроцесса, какие материальные ресурсы надо подать на

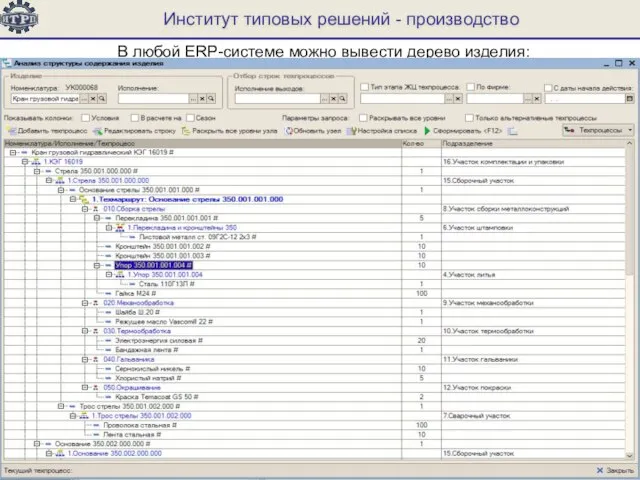

- 11. В любой ERP-системе можно вывести дерево изделия:

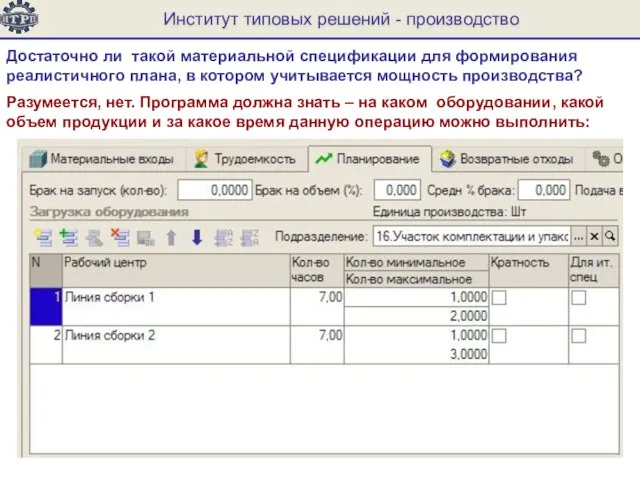

- 12. Достаточно ли такой материальной спецификации для формирования реалистичного плана, в котором учитывается мощность производства? Разумеется, нет.

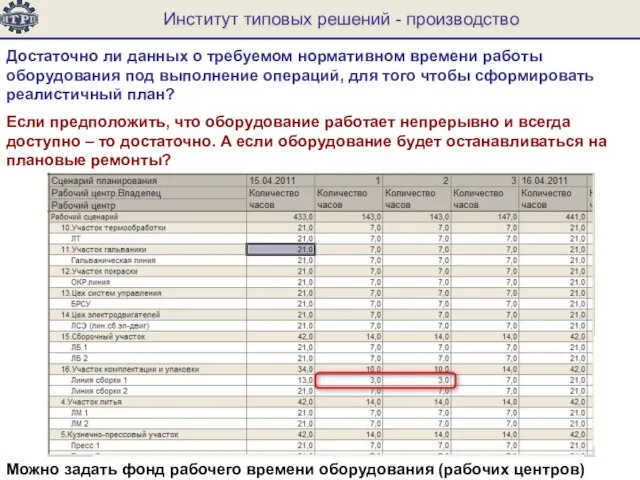

- 13. Достаточно ли данных о требуемом нормативном времени работы оборудования под выполнение операций, для того чтобы сформировать

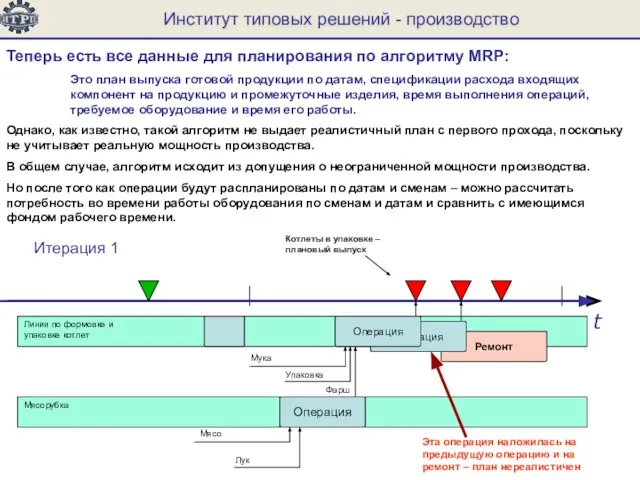

- 14. Ремонт Операция Теперь есть все данные для планирования по алгоритму MRP: Это план выпуска готовой продукции

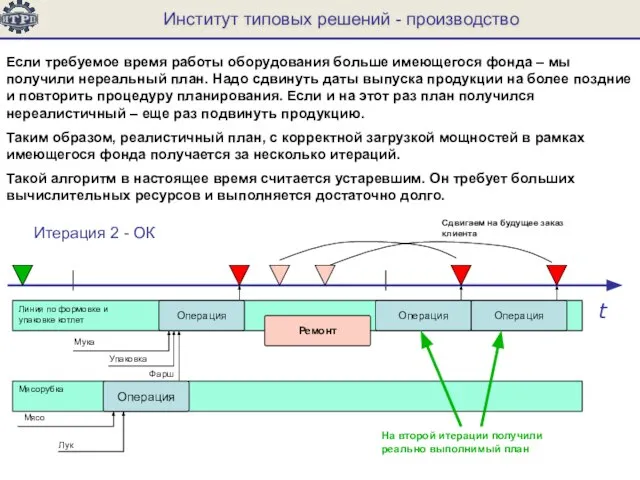

- 15. Если требуемое время работы оборудования больше имеющегося фонда – мы получили нереальный план. Надо сдвинуть даты

- 16. MRP дает директивный план на период, который в дальнейшем как правило не меняется т.к. перепланирование –

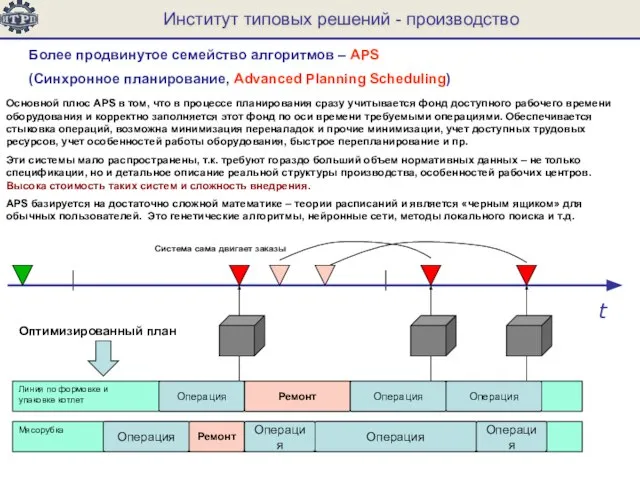

- 17. Более продвинутое семейство алгоритмов – APS (Синхронное планирование, Advanced Planning Scheduling) Основной плюс APS в том,

- 18. В решении «ИТРП:Процессное производство 8» использован простой алгоритм, который заимствует из APS принцип заполнения фонда рабочего

- 19. Основной принцип алгоритма: вся потребность некоторого участка по всем компонентам за плановый период присоединяется к некоторому

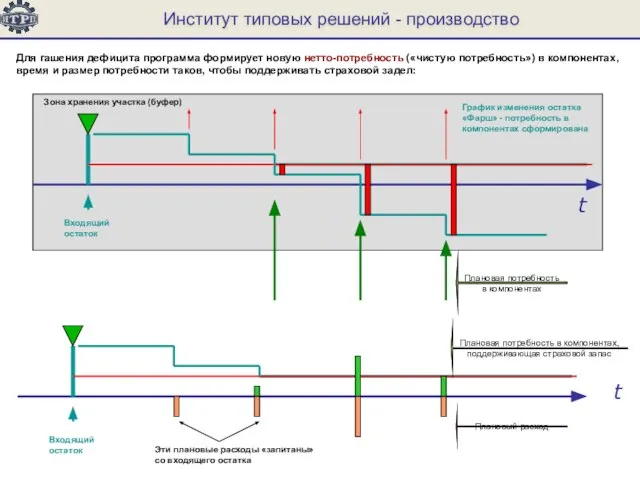

- 20. Для гашения дефицита программа формирует новую нетто-потребность («чистую потребность») в компонентах, время и размер потребности таков,

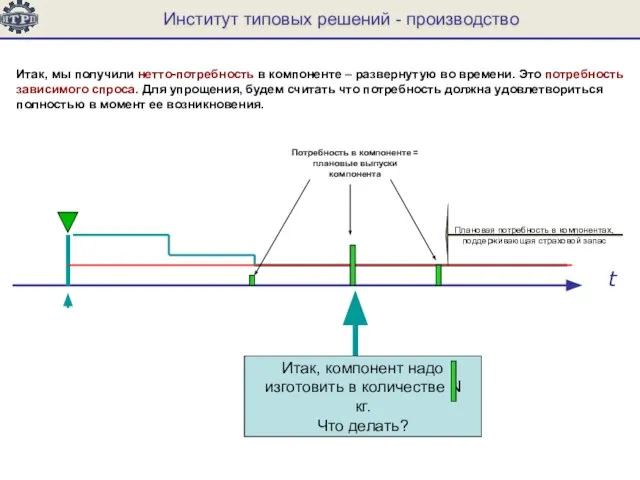

- 21. t Потребность в компоненте = плановые выпуски компонента Плановая потребность в компонентах, поддерживающая страховой запас Итак,

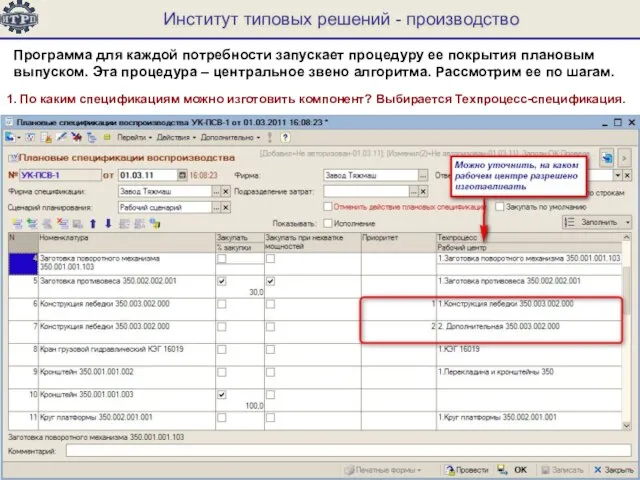

- 22. Программа для каждой потребности запускает процедуру ее покрытия плановым выпуском. Эта процедура – центральное звено алгоритма.

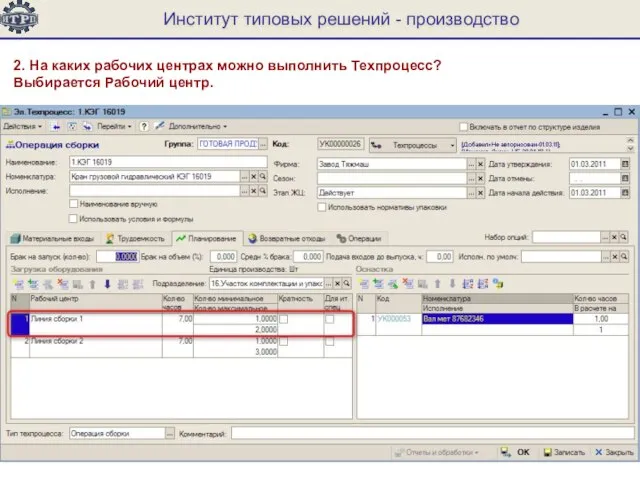

- 23. 2. На каких рабочих центрах можно выполнить Техпроцесс? Выбирается Рабочий центр.

- 24. 3. Строим график загрузки рабочего центра – уже распланированные операции. Вставляем нашу операцию на незанятое еще

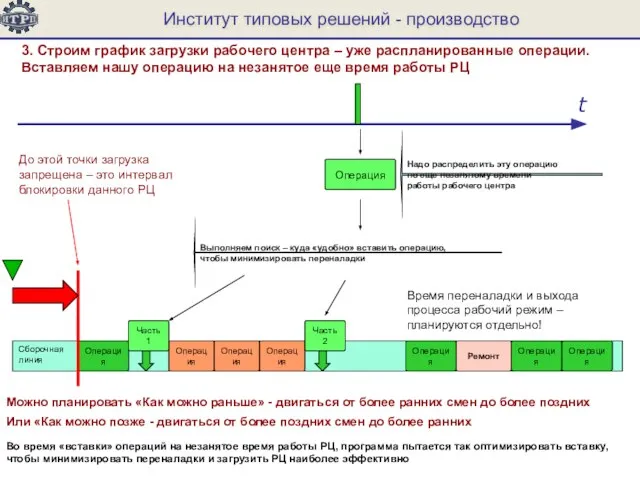

- 25. Важное уточнение: Не рассчитывается время начала и окончания работы РЦ. Временной график работы РЦ – дискретен

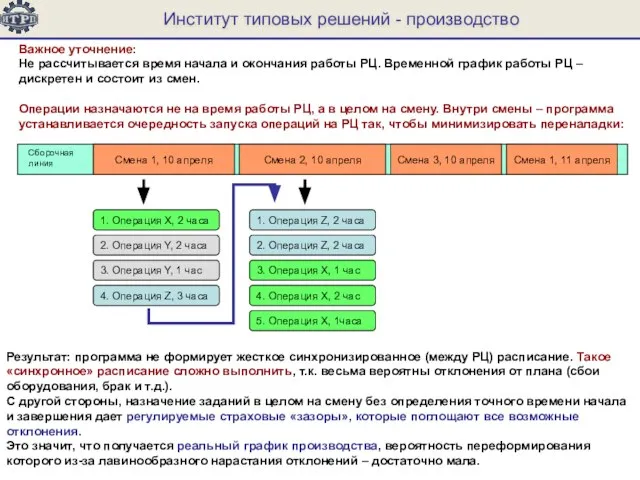

- 26. Несколько важных уточнений Сборочная линия Смена 1, 10 апреля Смена 2, 10 апреля Смена 3, 10

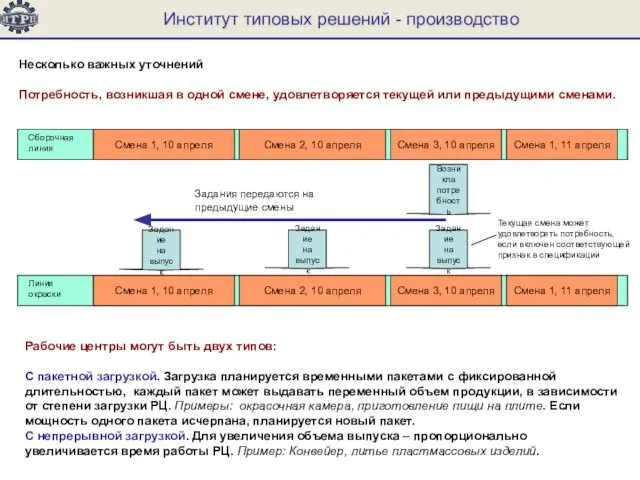

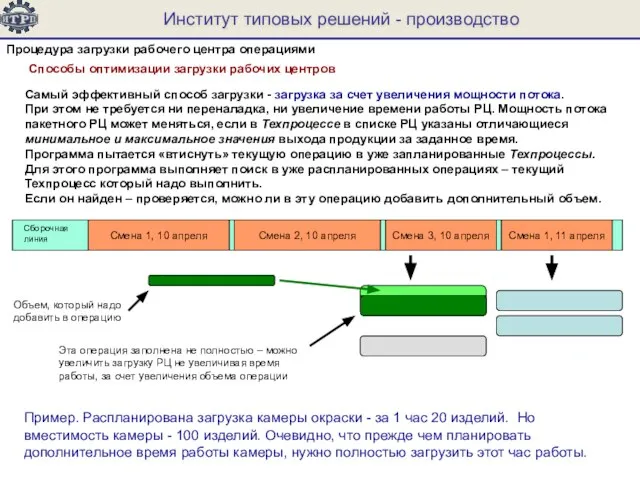

- 27. Процедура загрузки рабочего центра операциями Способы оптимизации загрузки рабочих центров Самый эффективный способ загрузки - загрузка

- 28. Процедура загрузки рабочего центра операциями Способы оптимизации загрузки рабочих центров Следующие способы, в порядке убывания приоритетности.

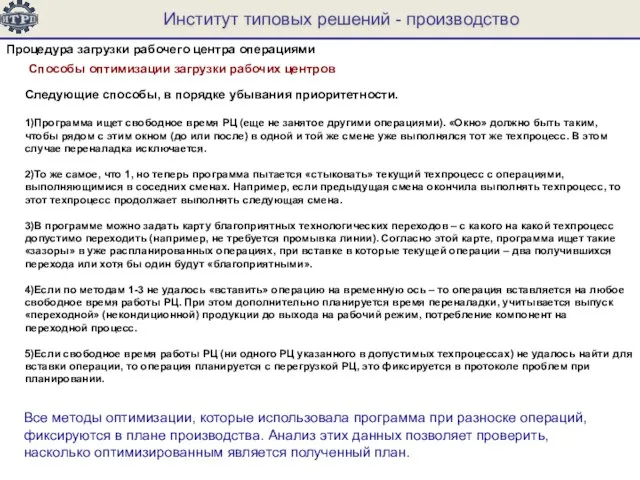

- 29. Как это выглядит на практике. Запуск процедуры планирования за период – одной кнопкой

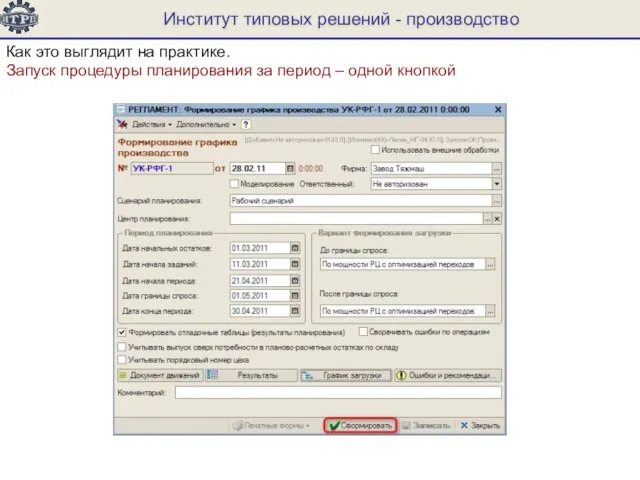

- 30. Как это выглядит на практике. Дерево разузлования потребности независимого спроса «назад во времени»

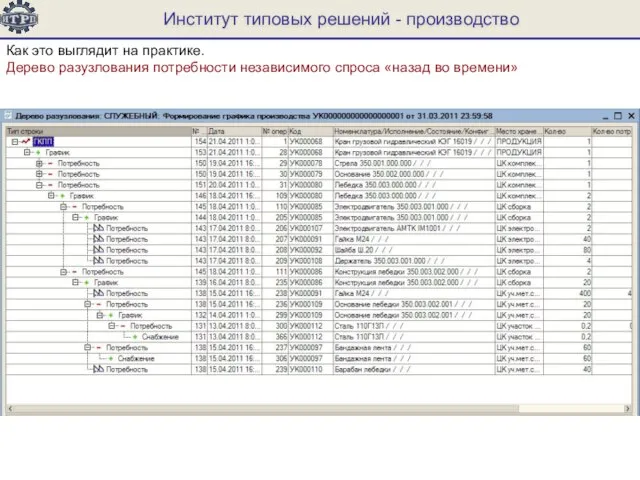

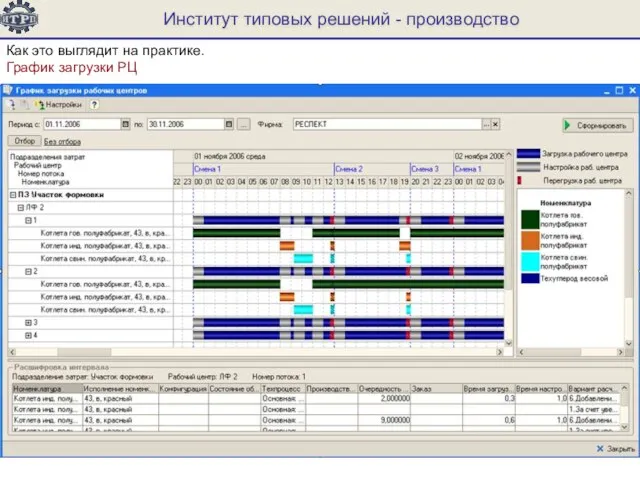

- 31. Как это выглядит на практике. График загрузки РЦ

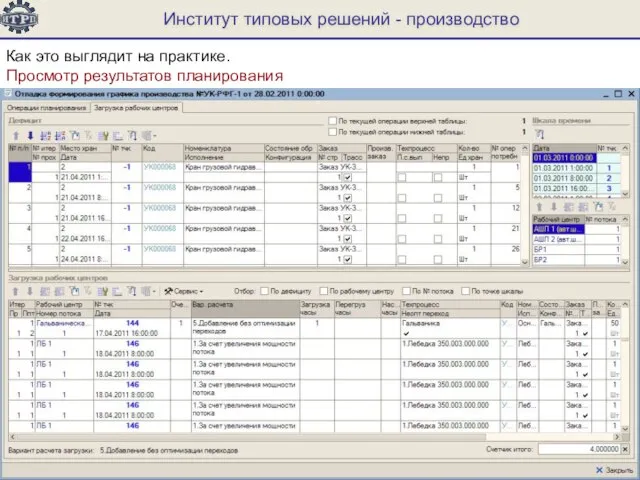

- 32. Как это выглядит на практике. Просмотр результатов планирования

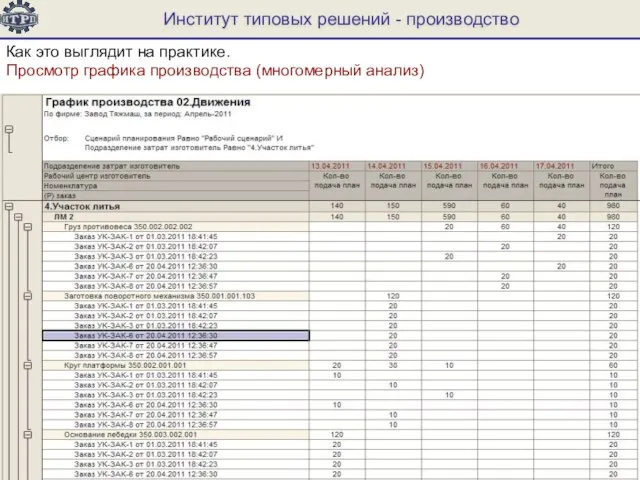

- 33. Как это выглядит на практике. Просмотр графика производства (многомерный анализ)

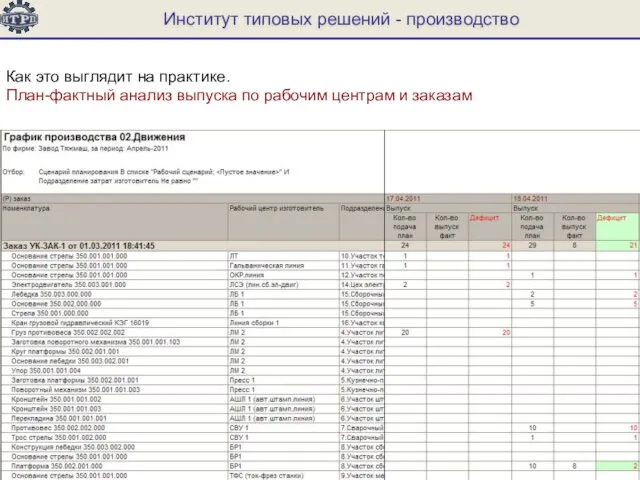

- 34. Как это выглядит на практике. План-фактный анализ выпуска по рабочим центрам и заказам

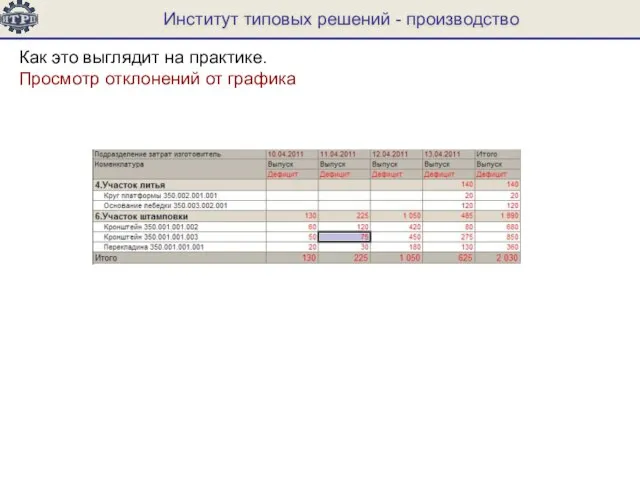

- 35. Как это выглядит на практике. Просмотр отклонений от графика

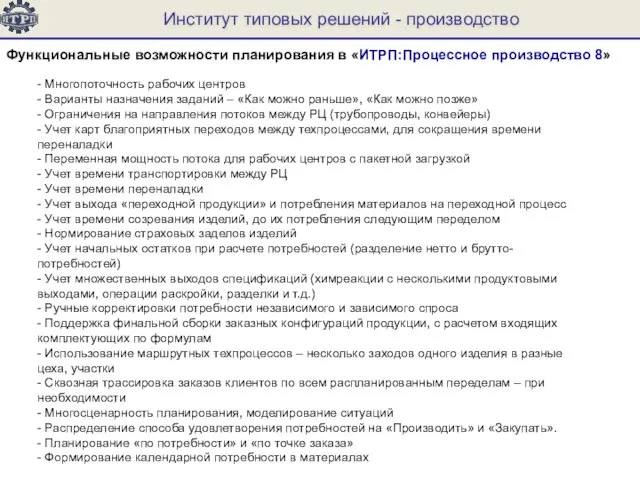

- 36. Функциональные возможности планирования в «ИТРП:Процессное производство 8» - Многопоточность рабочих центров - Варианты назначения заданий –

- 38. Скачать презентацию

Культура – многозначность понятия

Культура – многозначность понятия Особенности кипения молока

Особенности кипения молока Полисахариды 10 класс

Полисахариды 10 класс Писанкарство, или искусство изготовления пасхальных яиц

Писанкарство, или искусство изготовления пасхальных яиц Медицинский аборт

Медицинский аборт Эхтернахское евангелие

Эхтернахское евангелие Общие сведения

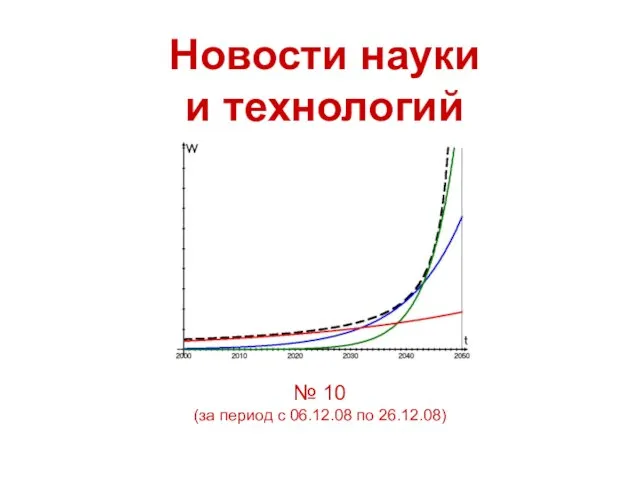

Общие сведения Новости науки и технологий № 10 (за период с 06.12.08 по 26.12.08)

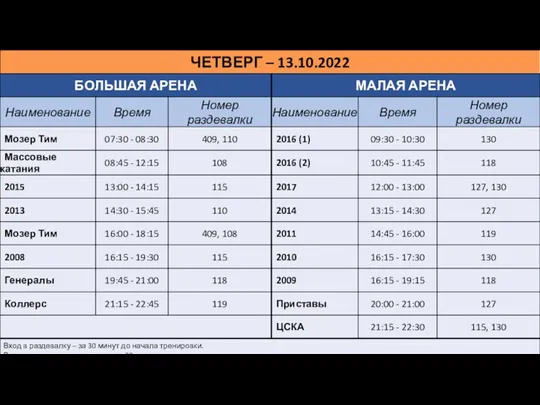

Новости науки и технологий № 10 (за период с 06.12.08 по 26.12.08) Список раздевалок для телека

Список раздевалок для телека Математические игры как средство развития логического мышления дошкольника

Математические игры как средство развития логического мышления дошкольника 8 клас 6 урок (1)

8 клас 6 урок (1) Презентация на тему Князь Александр Ярославич

Презентация на тему Князь Александр Ярославич  Отчёт отдела регулирования тарифов на тепловую энергию за 2011 год

Отчёт отдела регулирования тарифов на тепловую энергию за 2011 год Презентация на тему Античный атомизм Обоснование материализма

Презентация на тему Античный атомизм Обоснование материализма  Презентация на тему Зона Арктических пустынь (4 класс)

Презентация на тему Зона Арктических пустынь (4 класс) АКЦИОНЕРЛІК ?О?АМЫ ?АРЖЫ ОРТАЛЫ?Ы

АКЦИОНЕРЛІК ?О?АМЫ ?АРЖЫ ОРТАЛЫ?Ы New England

New England  1 Найдётся всё. История в лицах.. 2 6 лет спустя 29 сентября в Минске завершился интернет-фестиваль Infobel 2000 (www.bif.by).www.bif.by Клуб « Реактор.

1 Найдётся всё. История в лицах.. 2 6 лет спустя 29 сентября в Минске завершился интернет-фестиваль Infobel 2000 (www.bif.by).www.bif.by Клуб « Реактор. Преступность несовершеннолетних, характеристика

Преступность несовершеннолетних, характеристика Книга Ганса Селье От мечты к открытию

Книга Ганса Селье От мечты к открытию Занимательная математика для детей

Занимательная математика для детей Отделение микрохирургии глаза для взрослых

Отделение микрохирургии глаза для взрослых Что такое язык сценариев Action Script?

Что такое язык сценариев Action Script? Презентация на тему Среды обитания животных

Презентация на тему Среды обитания животных  Шÿвыр ( волынка) - один из древнейших музыкальных инструментов мари

Шÿвыр ( волынка) - один из древнейших музыкальных инструментов мари Примите искренние поздравления с Новым годом!

Примите искренние поздравления с Новым годом! Основные слои структуры личности

Основные слои структуры личности Социальный пакет: баланс цены и качества

Социальный пакет: баланс цены и качества