Содержание

- 3. Введение; Из истории; Твердые сплавы; Маркировка сплавов; Примеры сплавов; Области применения; ПЛАН 3

- 4. Введение Твердые сплавы, материалы с высокой твердостью, прочностью, режущими и др. свойствами, сохраняющимися при нагреве до

- 5. Из истории… Применение методов порошковой металлургии в начале 1920-х годов в Германии привело к созданию новых

- 6. Твердые сплавы Твёрдые сплавы — твёрдые и износостойкие металлические материалы, способные сохранять эти свойства при 900-1150°С.

- 7. . Спечённые твердые сплавы Твердые сплавы изготавливают путем спекания смеси порошков карбидов и кобальта. Порошки предварительно

- 8. Литые твердые сплавы Литые твёрдые сплавы получают методом плавки и литья. Инструменты, оснащенные твердым сплавом, хорошо

- 9. 8 Вольфрамосодержащие твердые сплавы.(ВК) Титановольфрамосодержащие твердые сплавы.(ТК) Титанотанталовольфрамовые твердые сплавы.(ТТК) Безвольфрамовые твердые сплавы.(БВТС) Номенклатура твердых сплавов

- 10. Физические свойства Плотность. Плотность сплавов зависит от химического состава сплавов (с увеличением содержания Со и титана

- 11. Коэффициент линейного расширения Коэффициент линейного расширения. Он характеризует удлинение тела при нагреве. Коэффициент линейного расширения. Он

- 13. Термические свойства и красностойкость Термические свойства твердых сплавов играют большую роль при изготовлении и эксплуатации инструмента.

- 14. Механические свойства Твердость- одно из главных свойств твердых сплавов ,т.к. от нее зависит износостойкость.. Главное влияние

- 15. Предел прочности при изгибе. Прочность твердых сплавов - одно из основных свойств. Предел прочности находится в

- 16. Применение в деревообработке На сегодняшний день твердые сплавы постепенно заменяют стали в конструкциях большинства дереворежущих инструментов

- 17. Недостатки твердого сплава Основным недостатком твердых сплавов является их большая хрупкость, которая уменьшается при увеличении содержания

- 18. МЕТАЛЛОКЕРАМИЧЕСКИЕ ТВЕРДЫЕ СПЛАВЫ Победит - металлокерамический композитный твёрдый сплав. - изготовляемые методом порошковой металлургии сплавы тугоплавких

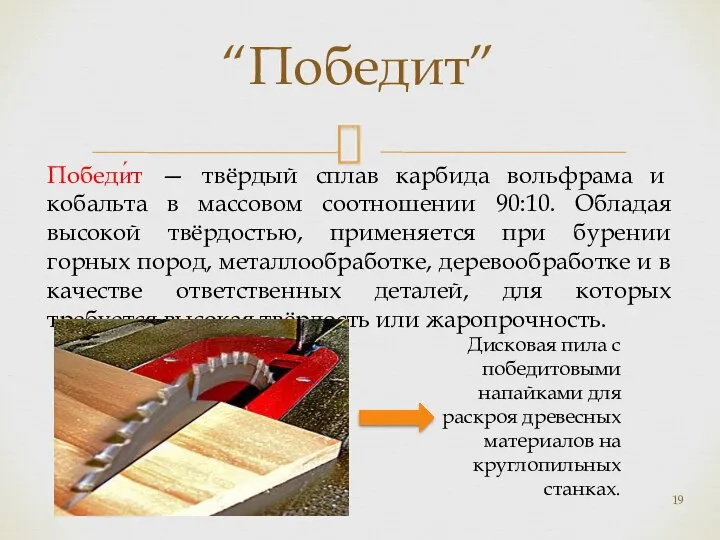

- 19. “Победит” Победи́т — твёрдый сплав карбида вольфрама и кобальта в массовом соотношении 90:10. Обладая высокой твёрдостью,

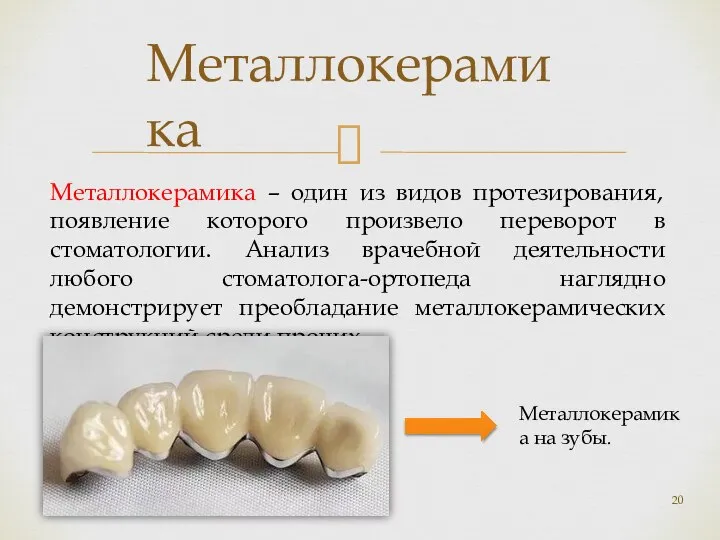

- 20. Металлокерамика – один из видов протезирования, появление которого произвело переворот в стоматологии. Анализ врачебной деятельности любого

- 21. Недостатки металлокерамики при обточке зуба под металлокерамику приходится жертвовать его тканями. твердость большинства сортов керамики больше

- 22. Литература 1.Конструкционные материалы. Под ред, Б.Н. Арзамасова. Москва, изд «Машиностроение», 1990. 2. Технология конструкционных материалов. Под

- 24. Скачать презентацию

Человечество в социосфере

Человечество в социосфере Искусство Северного Возрождения. Контрольная работа

Искусство Северного Возрождения. Контрольная работа Гибкость и ее развитие

Гибкость и ее развитие Презентация на тему Живые клетки

Презентация на тему Живые клетки Презентация на тему Органы пищеворения

Презентация на тему Органы пищеворения  Security On all the line Удлинители: Новая серия.

Security On all the line Удлинители: Новая серия. Презентация на тему Особенности строения и жизнедеятельности рыб

Презентация на тему Особенности строения и жизнедеятельности рыб  Крестики-нолики

Крестики-нолики Исторические события России

Исторические события России ПОРТФОЛИО

ПОРТФОЛИО Тихоокеанский оптоволоконный кабель

Тихоокеанский оптоволоконный кабель Углеродное финансирование и льготные кредиты НЕФКО -возможности проектов совместного осуществления в России и на Украине

Углеродное финансирование и льготные кредиты НЕФКО -возможности проектов совместного осуществления в России и на Украине «ИНТЕЛЛЕКТ» – многофункциональная открытая программная платформа с распределенной архитектурой

«ИНТЕЛЛЕКТ» – многофункциональная открытая программная платформа с распределенной архитектурой Коксохимическое производствов Казахстане

Коксохимическое производствов Казахстане Предложения по внесению изменений в Типовое положение о дошкольном образовательном учреждении в части типов и видов учреждений и

Предложения по внесению изменений в Типовое положение о дошкольном образовательном учреждении в части типов и видов учреждений и  Пресуппозиция. Виды пресуппозиций

Пресуппозиция. Виды пресуппозиций инъекции

инъекции Дионисий

Дионисий Числовая окружность на коорд. плоскости

Числовая окружность на коорд. плоскости Презентация на тему Духовно-нравственное воспитание дошкольников на основе этнокультурного развития

Презентация на тему Духовно-нравственное воспитание дошкольников на основе этнокультурного развития экономика

экономика Стать личностью

Стать личностью ВКР: Эксплуатация газораспределительной станции в условиях филиала ПАО Газпром газораспределение Уфа в г.Туймазы

ВКР: Эксплуатация газораспределительной станции в условиях филиала ПАО Газпром газораспределение Уфа в г.Туймазы Правописание НЕ с прилагательными

Правописание НЕ с прилагательными Ёлочка из модулей

Ёлочка из модулей Презентация на тему Процессуальные издержки: понятие, виды, порядок исчисления

Презентация на тему Процессуальные издержки: понятие, виды, порядок исчисления  ДИАГРАММА «Моя квартира»

ДИАГРАММА «Моя квартира» Буквенные титла

Буквенные титла