Содержание

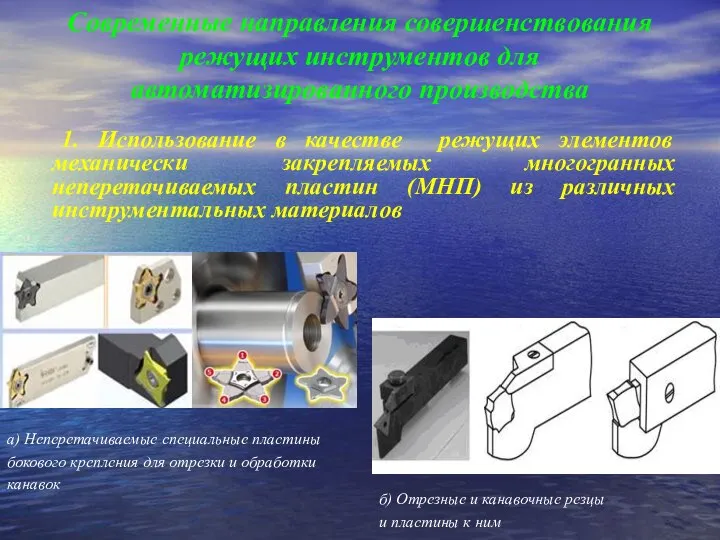

- 2. Современные направления совершенствования режущих инструментов для автоматизированного производства 1. Использование в качестве режущих элементов механически закрепляемых

- 3. 2. Применение одно- и многослойных износостойких покрытий, наносимых на режущие лезвия инструмента (карбиды, нитриды, оксиды титана,

- 4. 3. Использование подвода смазочно-охлаждающей жидкости непосредственно в зону резания и использование СОЖ для обратной транспортировки стружки

- 5. 4. Изменение конструкции инструментов, предусматривающее возможность их автоматической смены на станке и закрепление с высокой точностью

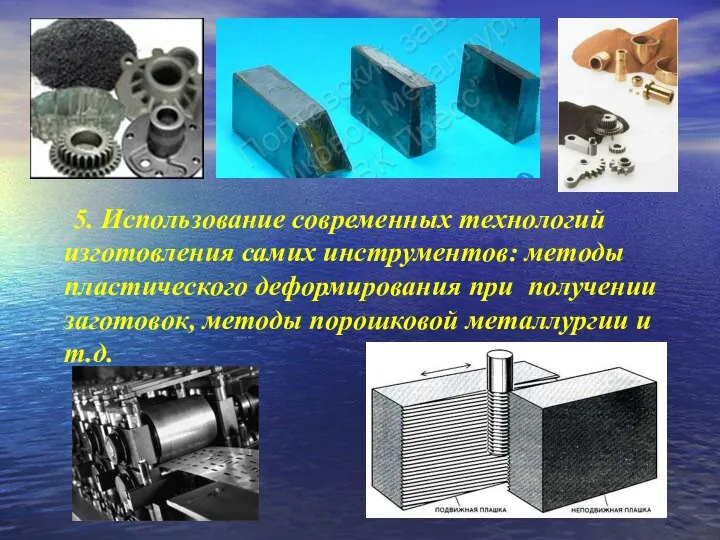

- 6. 5. Использование современных технологий изготовления самих инструментов: методы пластического деформирования при получении заготовок, методы порошковой металлургии

- 7. Автоматическая замена инструмента на станках Оснащение станка револьверными головкам 2. Изменение конструкции инструментов

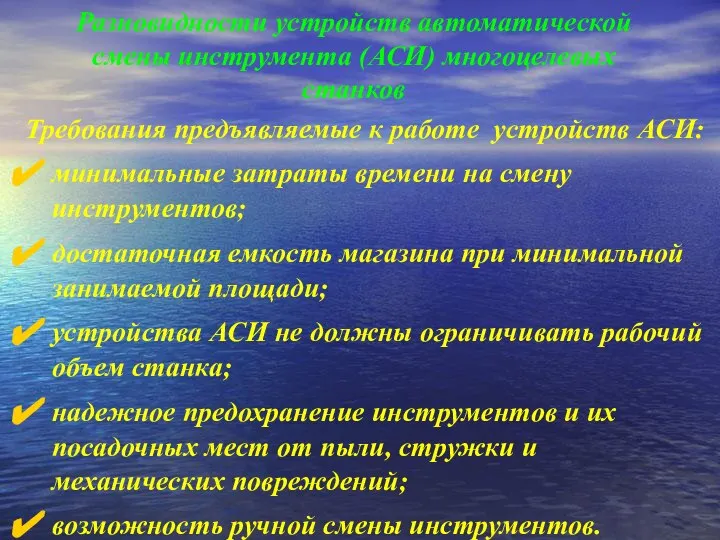

- 8. Разновидности устройств автоматической смены инструмента (АСИ) многоцелевых станков Требования предъявляемые к работе устройств АСИ: минимальные затраты

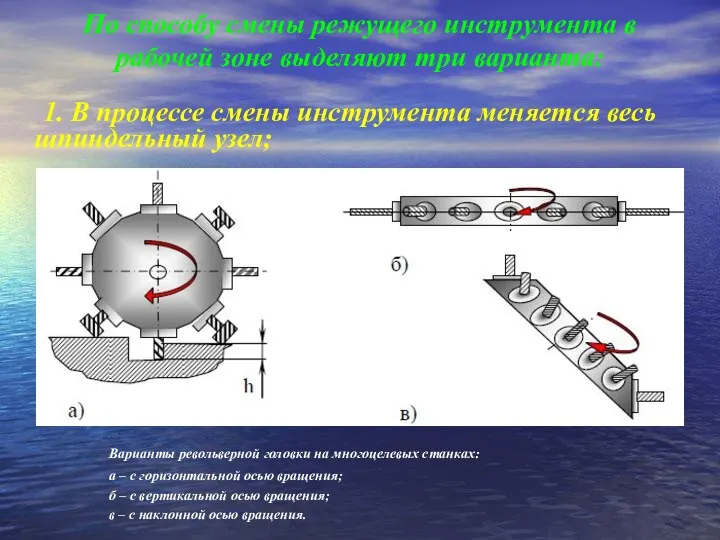

- 9. По способу смены режущего инструмента в рабочей зоне выделяют три варианта: 1. В процессе смены инструмента

- 10. 2. Смена инструмента осуществляется в одном рабочем шпинделе По способу смены режущего инструмента в рабочей зоне

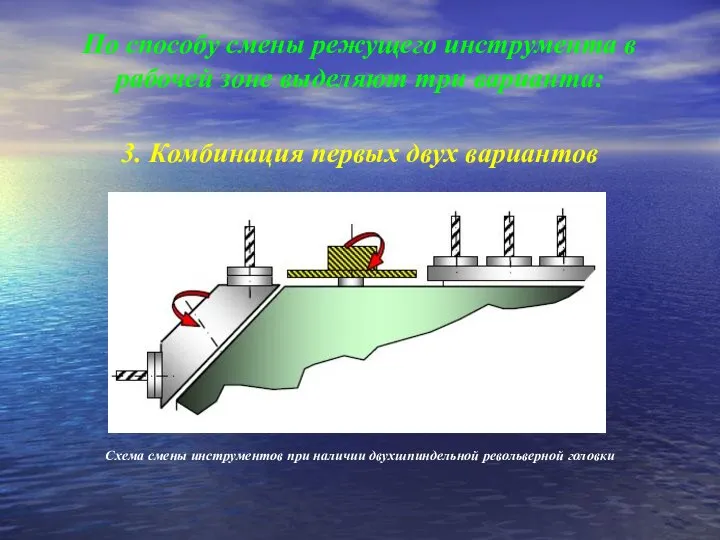

- 11. 3. Комбинация первых двух вариантов По способу смены режущего инструмента в рабочей зоне выделяют три варианта:

- 12. Типы инструментальных магазинов: дисковые инструментальные магазины (12-15 инструментов); - барабанные инструментальные магазины (15-30 инструментов);

- 13. - цепные инструментальные магазины (более 50 инструментов). Типы инструментальных магазинов:

- 14. Способы идентификации режущих инструментов 1. Размещение инструмента в магазине в технологической последовательности; Достоинства: Недостатки: - при

- 15. 2. Кодирование инструмента на оправке; а) б) Кодирование инструментальных оправок с помощью гребенок (а) и колец

- 16. 3. Кодирование гнезд в магазине Достоинства: - поворот гнезда с требуемым инструментом в позицию смены может

- 17. 4. Кодирование по системе кодового ключа (с перекодировкой гнезд) Способы идентификации режущих инструментов Достоинства: Недостатки: -

- 18. 5. Электронное кодирование Резцовый блок 1 с кодовым датчиком 2 Способы идентификации режущих инструментов В общем

- 19. Автоматический контроль состояния режущих инструментов Различают контроль: а) по отработанному инструментом времени; б) по состоянию режущих

- 20. б) Наряду с системой учета времени работы инструмента используются различные методы прямого и косвенного контроля фактического

- 22. Скачать презентацию

Никто не забыт! Ничто не забыто!

Никто не забыт! Ничто не забыто! Презентация на тему Корни и корневые системы

Презентация на тему Корни и корневые системы  Муравей – это студия семейного и детского творчества

Муравей – это студия семейного и детского творчества Лаунж-зона на Бульваре Фонтанов

Лаунж-зона на Бульваре Фонтанов Онлайн-радио Kartina Media Kit

Онлайн-радио Kartina Media Kit Информатизация школьного образовательного пространства

Информатизация школьного образовательного пространства География и современность

География и современность Презентация на тему Русские лингвисты

Презентация на тему Русские лингвисты ИТОГИ ОТЧЕТА ФОРМЫ 5-ФК учреждений дополнительного образования детей физкультурно - спортивной направленностиза 2011 год

ИТОГИ ОТЧЕТА ФОРМЫ 5-ФК учреждений дополнительного образования детей физкультурно - спортивной направленностиза 2011 год Юджин Смит

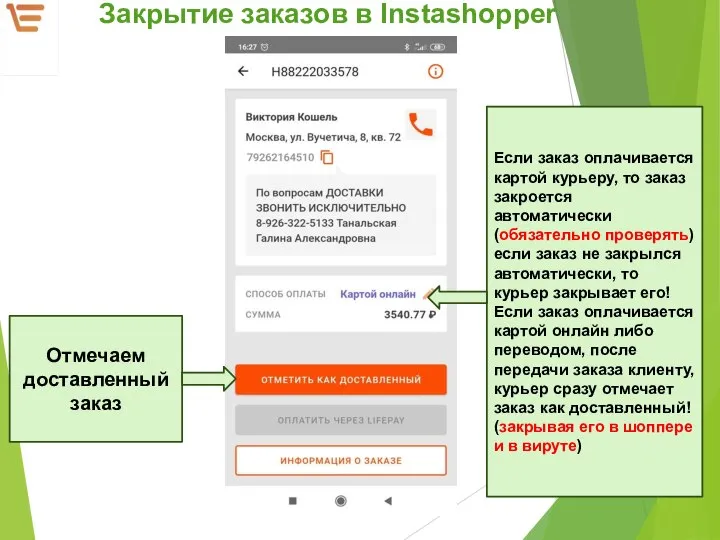

Юджин Смит Завершение заказов в Instashopper и в VeeRoute (курьеры)

Завершение заказов в Instashopper и в VeeRoute (курьеры) Итоги работы детского объединения «Солнышко» (1 – 4 кл.) за 2009 – 2010 учебный год /руководитель: Л.А. Лобаскина/

Итоги работы детского объединения «Солнышко» (1 – 4 кл.) за 2009 – 2010 учебный год /руководитель: Л.А. Лобаскина/ Борьба с огнем - дело общее!

Борьба с огнем - дело общее! Науки и искусства Древнего Египта

Науки и искусства Древнего Египта Звезды арабской математики

Звезды арабской математики Кавказские Минеральные Воды

Кавказские Минеральные Воды Сложение и вычитание дробей

Сложение и вычитание дробей Монокристаллы

Монокристаллы Технология работы сценарии (бандлы)

Технология работы сценарии (бандлы) Синтаксические нормы. Нормы согласования и управления

Синтаксические нормы. Нормы согласования и управления Палехская роспись, палехские иконы

Палехская роспись, палехские иконы Presentation Title

Presentation Title  "РИФМЫ"

"РИФМЫ" Энциклопедия слова «мороз»

Энциклопедия слова «мороз» данте сальери божественная комедия

данте сальери божественная комедия Ремонт спортзала

Ремонт спортзала Услуги из облака: спектр выбора

Услуги из облака: спектр выбора Православные храмы Кубани

Православные храмы Кубани