Слайд 2Деформации и напряжения

общее понятие

Прочностью металла называют способность

его сопративлятся разрушению под действием сил.

Деформацией

называется изменение формы и

размеров тела под действием внешних или внутренних сил.

Напряжением называется внутренние усилие в теле приходящиеся на площадь поперечного сечения тела.

Слайд 3Деформация и напряжения при сварке

Любой металл при нагревании расширяется, а при охлаждении

сжимается, при этом меняется структура металла, происходит перегруппировка атомов из одного типа кристаллической решётки в другой, увеличивается или уменьшается объём. Изменение температуры детали приводит к изменению его размеров.

При неравномерном нагреве металл на участках с более высокой температурой не может свободно расширяться из-за сопротивления соседних более холодных участков. Это и вызывает напряжения и деформации при сварке

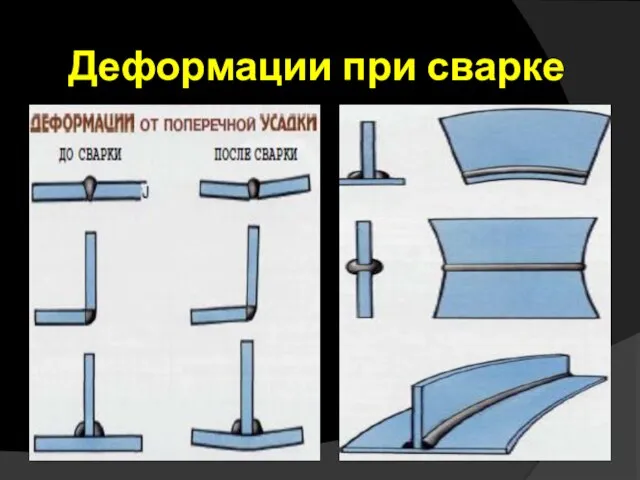

Слайд 4Деформации при сварке

Деформации при сварке могут быть временные и остаточные, местные и

общие, в плоскости и в не плоскости.

Временные деформации которые образуются в определённый период времени при сварке. Остаточные деформации – это те которые остаются к моменту полного охлаждения металла. Местные деформации те, которые относятся к отдельным элементам изделия, они выражаются в виде выпучины или хлопуна, волнистости. Деформации при которых меняются геометрические оси изделия называются общими

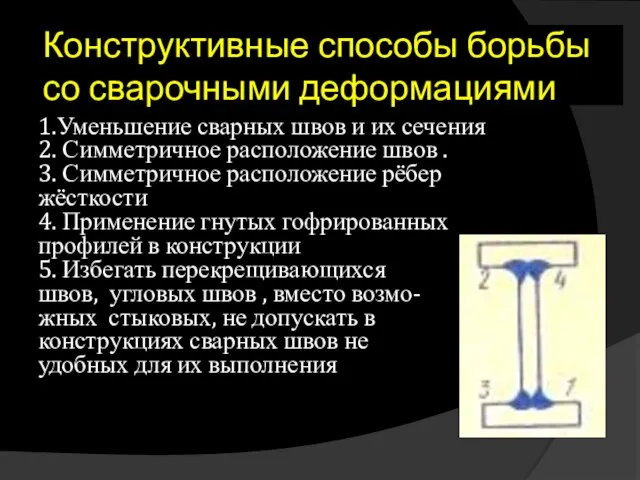

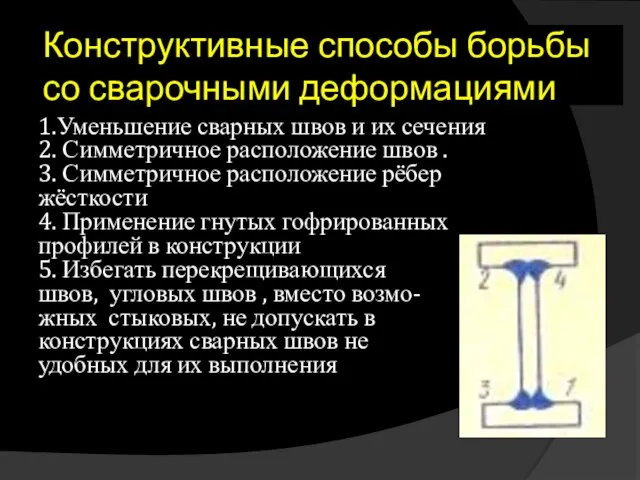

Слайд 6Конструктивные способы борьбы со сварочными деформациями

1.Уменьшение сварных швов и их сечения

2. Симметричное

расположение швов .

3. Симметричное расположение рёбер

жёсткости

4. Применение гнутых гофрированных

профилей в конструкции

5. Избегать перекрещивающихся

швов, угловых швов , вместо возмо-

жных стыковых, не допускать в

конструкциях сварных швов не

удобных для их выполнения

Слайд 7Технологические способы по уменьшению деформации

1. Рациональная технология сборки и сварки.

2. Правильный выбор

режима сварки

3. Правильная последовательность наложения

швов.

4. Соединения без скоса кромок дают меньше

деформаций , чем соединения со скосом кромок

5. Соединения с двусторонним скосом кромок

образуют меньше деформаций, чем соединения

с односторонним скосом

6. Жёсткое крепление деталей перед сваркой

допускается для металла толщиной до 8 мм, при

толщине металла более 8 мм, не обходимо эластичное (податливое) крепление

Слайд 8Технологические способы уменьшения деформаций

7. Применение предварительного подогрева для

Мало пластичных металлов, для сталей

400

600°С, чугуна 500-800, для аллюминевых сплавов

200-270. При сварке особо ответственных

изделий из низкоуглеродистой стали толщиной

более 40мм температура подогрева 100-200°С

При сварке низколегированной стали толщиной

более 30мм температура подогрева 150-200°С.

Деформации уменьшаются на наибольшую

величину если пользоваться в место

Предворительного подогрева сопутствующим

12.10.2022_домашнее задание

12.10.2022_домашнее задание Долина смерти

Долина смерти Креатинфосфокиназный механизм ресинтеза АТФ

Креатинфосфокиназный механизм ресинтеза АТФ Особенности сегментирования рынка одежды и место дизайнерского дома в нем. - презентация

Особенности сегментирования рынка одежды и место дизайнерского дома в нем. - презентация Концепция Пространства и времени в естествознании

Концепция Пространства и времени в естествознании  Биография Некрасова

Биография Некрасова Дополнительное описание к Дилерской Политике

Дополнительное описание к Дилерской Политике Специальная (коррекционная) общеобразовательная школа № 45 VIII вида города Томска Урок чтения в 3 классе «Лиса и журавль» (русская

Специальная (коррекционная) общеобразовательная школа № 45 VIII вида города Томска Урок чтения в 3 классе «Лиса и журавль» (русская  Хроматические и ахроматические цвета

Хроматические и ахроматические цвета Социально-деловая среда «ФИРМБУК» - новые рекламные возможности Медиа-кит портала firmbook.ru сентябрь 2009. - презентация_

Социально-деловая среда «ФИРМБУК» - новые рекламные возможности Медиа-кит портала firmbook.ru сентябрь 2009. - презентация_ Материалы для гидроизоляции бетонных конструкций

Материалы для гидроизоляции бетонных конструкций Принципы формирования имиджа

Принципы формирования имиджа Создание безопасной среды на занятиях физической культурой и спортом в общеобразовательных организациях Российской Федерации

Создание безопасной среды на занятиях физической культурой и спортом в общеобразовательных организациях Российской Федерации Альтернативные возможности рекламы в сети Интернет

Альтернативные возможности рекламы в сети Интернет Модернизация системы образования Пушкинского муниципального района в рамках реализации национальной образовательной инициати

Модернизация системы образования Пушкинского муниципального района в рамках реализации национальной образовательной инициати Искусство модернизма

Искусство модернизма Не только инфраструктура

Не только инфраструктура Жизнь человека в раю

Жизнь человека в раю Университет Кантаты. Курс Лидерства

Университет Кантаты. Курс Лидерства Западная Азия в век железа

Западная Азия в век железа Владимир Владимирович Маяковский

Владимир Владимирович Маяковский Гестозы

Гестозы Supermärkte. Студия тяжкие будни студента

Supermärkte. Студия тяжкие будни студента Организационная структура страховой компании

Организационная структура страховой компании К В Н

К В Н Объёмные изображения в скульптуре

Объёмные изображения в скульптуре Cervix and uteri cancer during pregnancy

Cervix and uteri cancer during pregnancy Основы банковского дела. Словарь терминов

Основы банковского дела. Словарь терминов