Слайд 2Задачей формирования стружечного ковра является дозирование и равномерное распределение по площади ковра

осмоленных древесных частиц.

Слайд 3От качества формирования ковра зависит:

- разнотолщинность плиты;

- плотность плиты;

- качество поверхности;

- физико-механические

показатели плиты.

В случае формирования трехслойного или пятислойного ковра каждый слой, как минимум, формируется одной машиной.

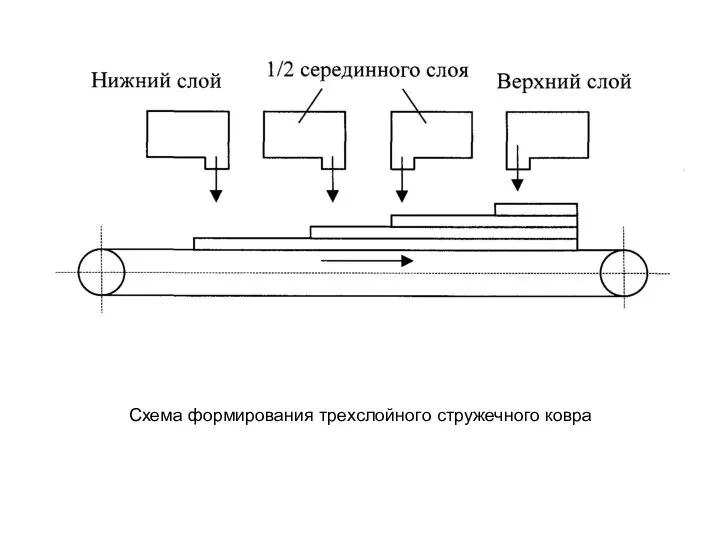

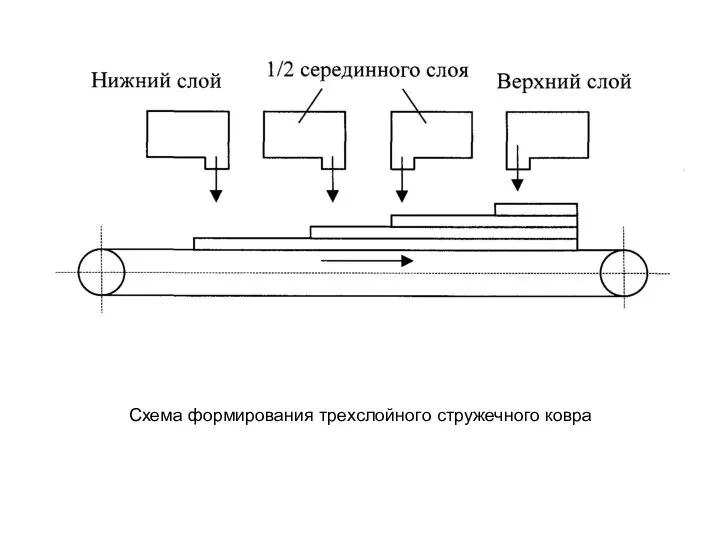

Слайд 4Схема формирования трехслойного стружечного ковра

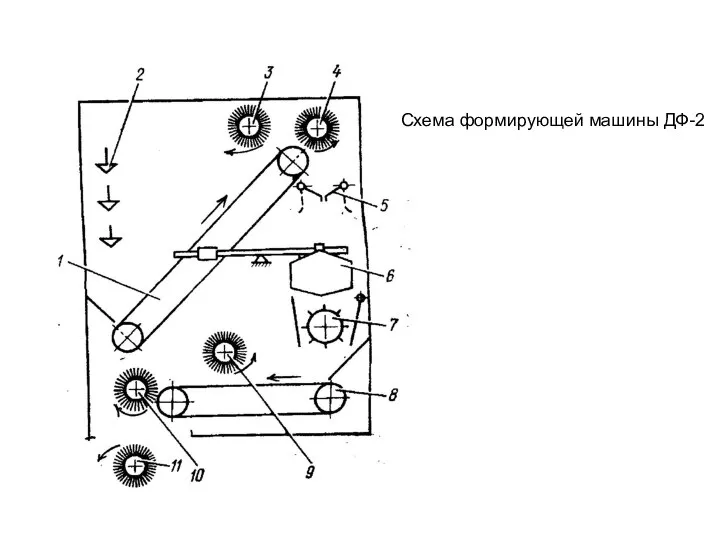

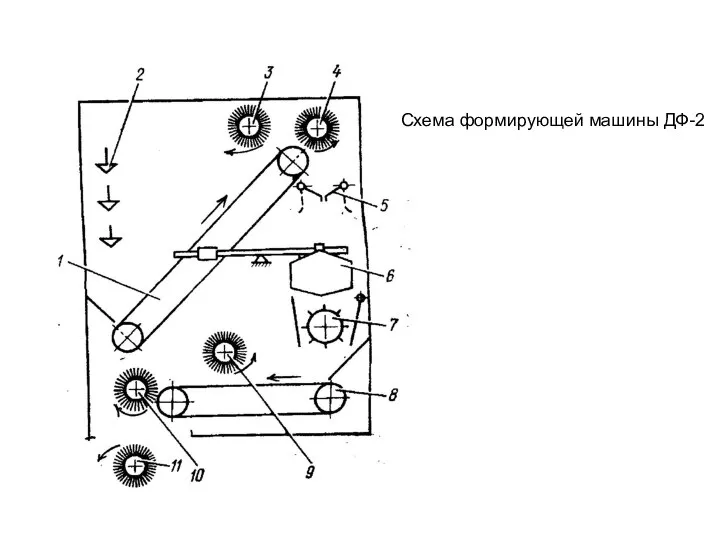

Слайд 5Схема формирующей машины ДФ-2

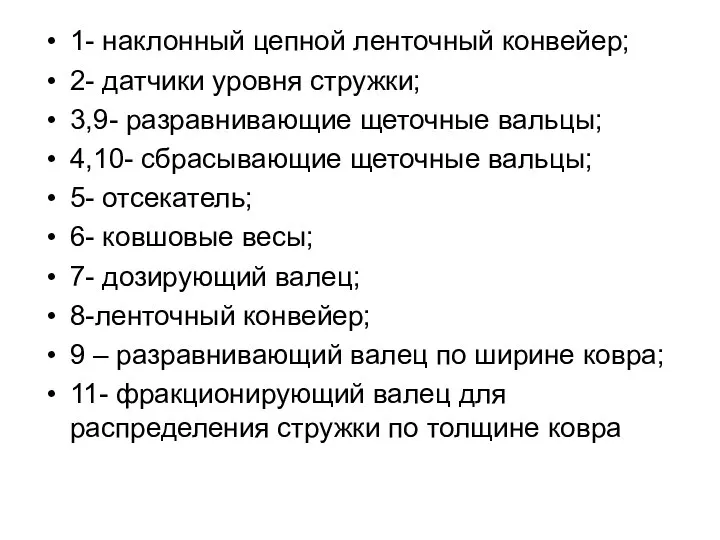

Слайд 61- наклонный цепной ленточный конвейер;

2- датчики уровня стружки;

3,9- разравнивающие щеточные

вальцы;

4,10- сбрасывающие щеточные вальцы;

5- отсекатель;

6- ковшовые весы;

7- дозирующий валец;

8-ленточный конвейер;

9 – разравнивающий валец по ширине ковра;

11- фракционирующий валец для распределения стружки по толщине ковра

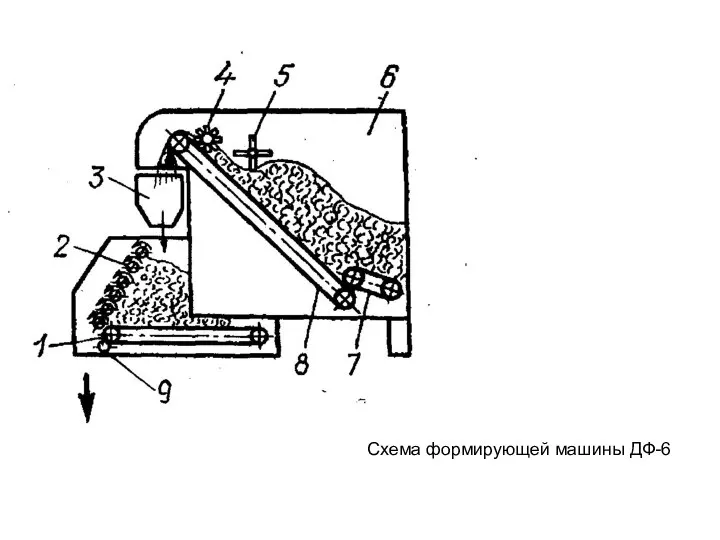

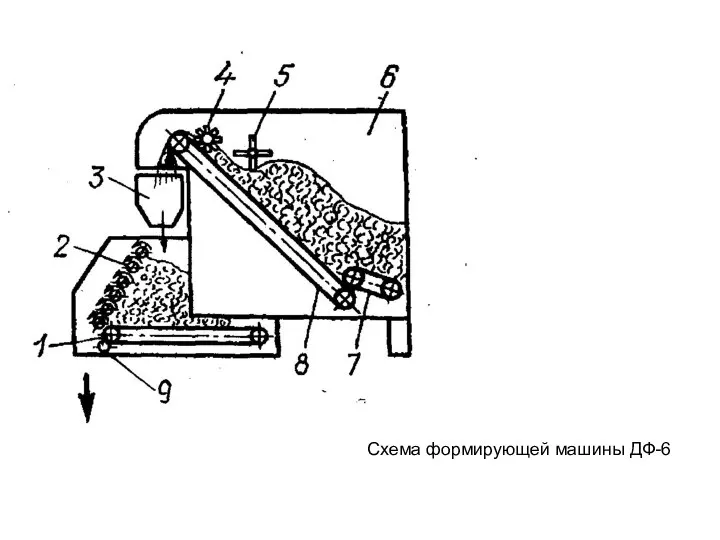

Слайд 7Схема формирующей машины ДФ-6

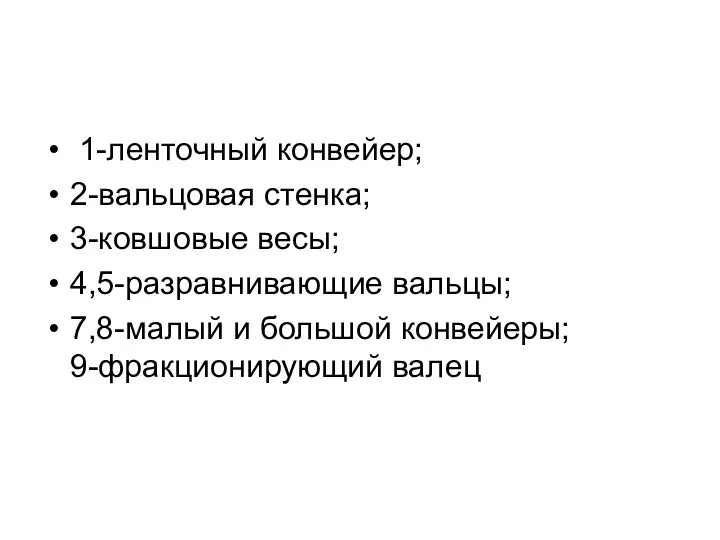

Слайд 8 1-ленточный конвейер;

2-вальцовая стенка;

3-ковшовые весы;

4,5-разравнивающие вальцы;

7,8-малый и большой

конвейеры; 9-фракционирующий валец

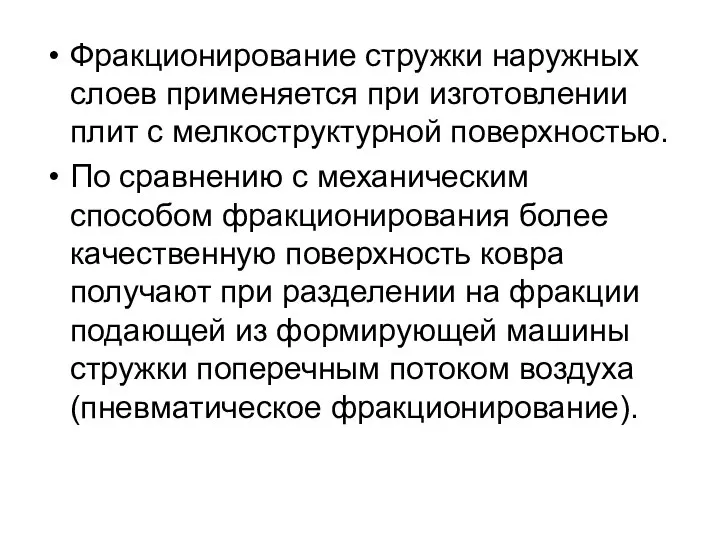

Слайд 13Фракционирование стружки наружных слоев применяется при изготовлении плит с мелкоструктурной поверхностью.

По сравнению

с механическим способом фракционирования более качественную поверхность ковра получают при разделении на фракции подающей из формирующей машины стружки поперечным потоком воздуха (пневматическое фракционирование).

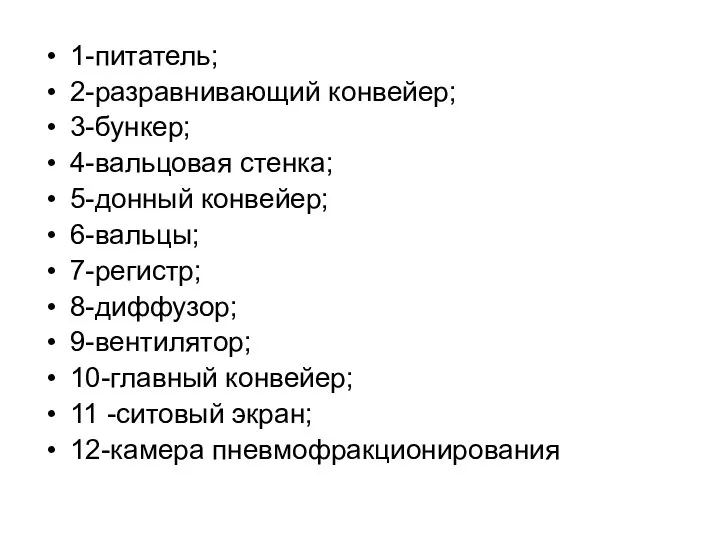

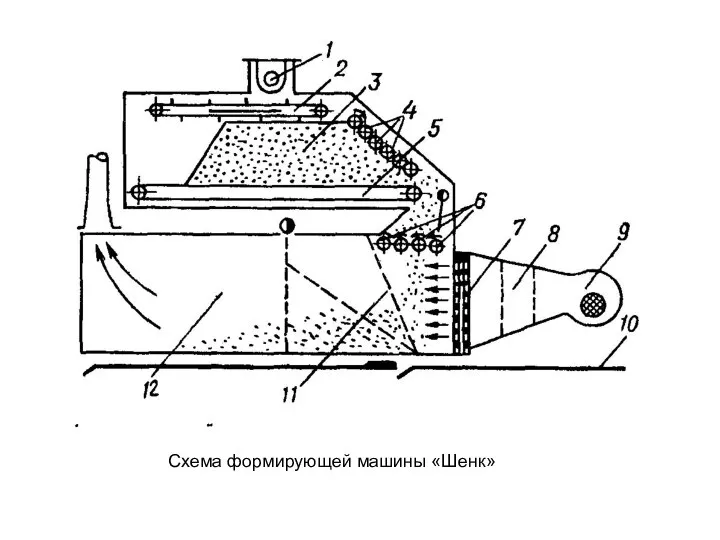

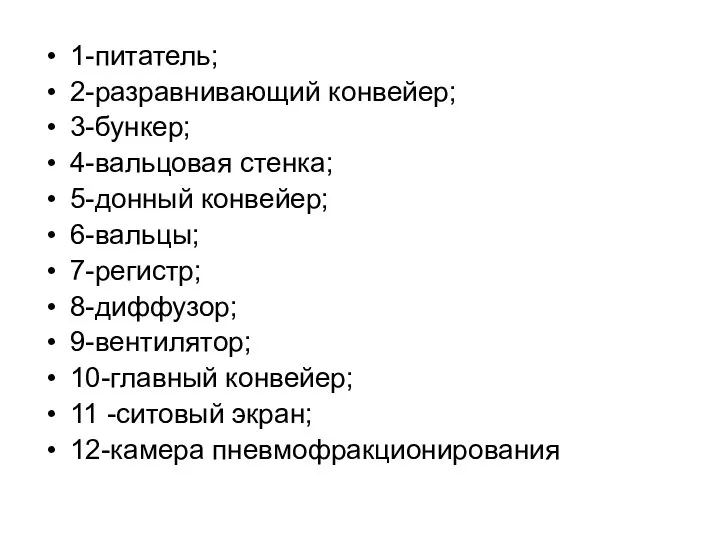

Слайд 151-питатель;

2-разравнивающий конвейер;

3-бункер;

4-вальцовая стенка;

5-донный конвейер;

6-вальцы;

7-регистр;

8-диффузор;

9-вентилятор;

10-главный конвейер;

11 -ситовый экран;

12-камера пневмофракционирования

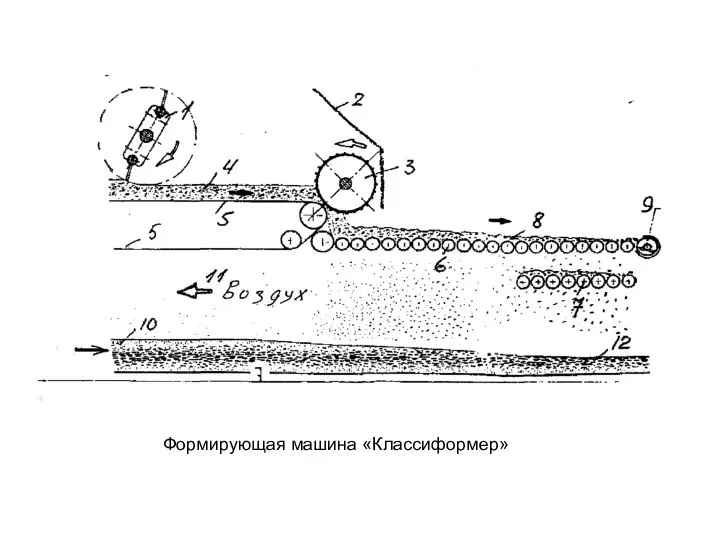

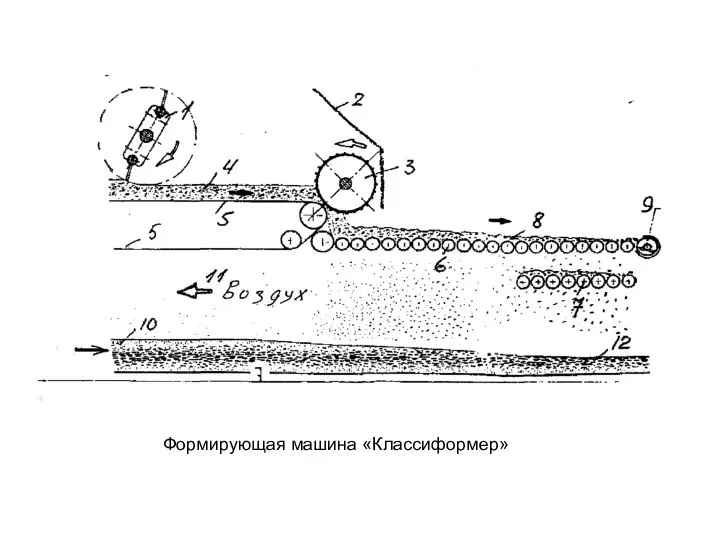

Слайд 16Формирующая машина «Классиформер»

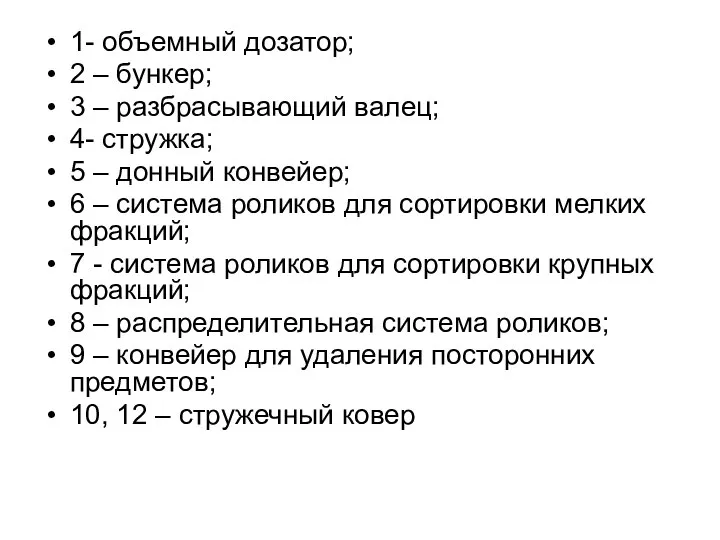

Слайд 171- объемный дозатор;

2 – бункер;

3 – разбрасывающий валец;

4- стружка;

5 – донный конвейер;

6 – система роликов для сортировки мелких фракций;

7 - система роликов для сортировки крупных фракций;

8 – распределительная система роликов;

9 – конвейер для удаления посторонних предметов;

10, 12 – стружечный ковер

Обзор современной компьютерной техники.

Обзор современной компьютерной техники. Greengrocers

Greengrocers Динамично развивающаяся и успешно зарекомендовавшая себя на рынке разрешительной документации компания «ПроЭксперт» предлагает

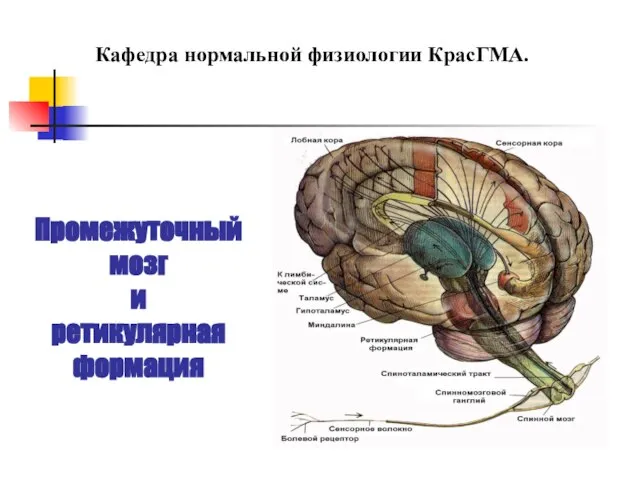

Динамично развивающаяся и успешно зарекомендовавшая себя на рынке разрешительной документации компания «ПроЭксперт» предлагает Презентация на тему Промежуточный мозг и ретикулярная формация

Презентация на тему Промежуточный мозг и ретикулярная формация  Политика

Политика Интегрированный урок в 3 классетема: ЛЕСНЫЕ ПРОИЗВОДИТЕЛИ

Интегрированный урок в 3 классетема: ЛЕСНЫЕ ПРОИЗВОДИТЕЛИ УПРАВЛЕНЧЕСКИЙКОНСАЛТИНГ

УПРАВЛЕНЧЕСКИЙКОНСАЛТИНГ Неразгаданный Печорин

Неразгаданный Печорин Страны и их жители

Страны и их жители Исследование биполярного транзистора

Исследование биполярного транзистора Крещенский вечерок

Крещенский вечерок Общие сведения о МВЗ армий иностранных государств

Общие сведения о МВЗ армий иностранных государств Обновление содержания деятельности классного руководителя в условиях реализации ПНПО

Обновление содержания деятельности классного руководителя в условиях реализации ПНПО Ядерная физика

Ядерная физика Деятельность — способ отношения человека к внешнему миру

Деятельность — способ отношения человека к внешнему миру Типы воспитательных систем

Типы воспитательных систем Тема учебного проекта: Чудеса света

Тема учебного проекта: Чудеса света Моделирование высокоскоростных волоконных линий связи, использующих гибридные схемы усиления и кодирование информации по разно

Моделирование высокоскоростных волоконных линий связи, использующих гибридные схемы усиления и кодирование информации по разно Основы конституционного строя Российской Федерации

Основы конституционного строя Российской Федерации Презентация на тему Метод проектов как одно из средств развития познавательной активности детей дошкольного возраста

Презентация на тему Метод проектов как одно из средств развития познавательной активности детей дошкольного возраста Что изучает история Древнего мира

Что изучает история Древнего мира Куклы народов: ханты и ненцы

Куклы народов: ханты и ненцы Работа ПМПк МБДОУ детского сада общеразвивающего вида с приорететным осущетсвлением деятельности по физическому развитию детей

Работа ПМПк МБДОУ детского сада общеразвивающего вида с приорететным осущетсвлением деятельности по физическому развитию детей Разработка мероприятий по повышению эффективности сбытовой политики предприятия

Разработка мероприятий по повышению эффективности сбытовой политики предприятия Учет и контроль расчетов по оплате труда

Учет и контроль расчетов по оплате труда Київська вишиванка

Київська вишиванка Центральная симметрия

Центральная симметрия МАРКЕТИНГОВЫЕ ИССЛЕДОВАНИЯ

МАРКЕТИНГОВЫЕ ИССЛЕДОВАНИЯ