Слайд 3Исследования сварки в среде различных смесей на основе аргона (далее Ar) берут

свое начало с 70-х годов прошлого столетия, однако наибольшее практическое распространение сварочные смеси получили в 90-х годах, особенно в европейских государствах, таких как Германия, Великобритания, Франция, Швеция. На сегодняшний день применение смесей Ar в вышеперечисленных государствах занимает не менее 95% рынка

Слайд 4Переход на смеси на основе Ar вместо СО2 позволяет оптимизировать сварку, в

том числе сделать ее более экономичной.

Выбор газа, прежде всего, оказывает воздействие на следующие ключевые параметры MAG-сварки:

Поджиг дуги и ее управляемость.

Производительность и, как следствие, затраты на производство.

Вид металлопереноса и размер капли.

Защита от газов, содержащихся в воздухе.

Возникновение окалины и количество брызг.

Механические характеристики шва.

Геометрия шва и глубина проплава.

Количество и состав выделяющихся аэрозолей.

Слайд 5

Преимущества смеси на основе аргона

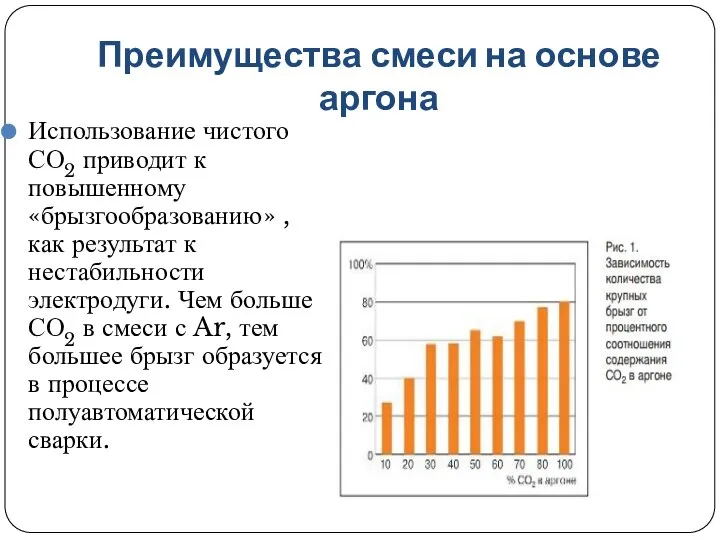

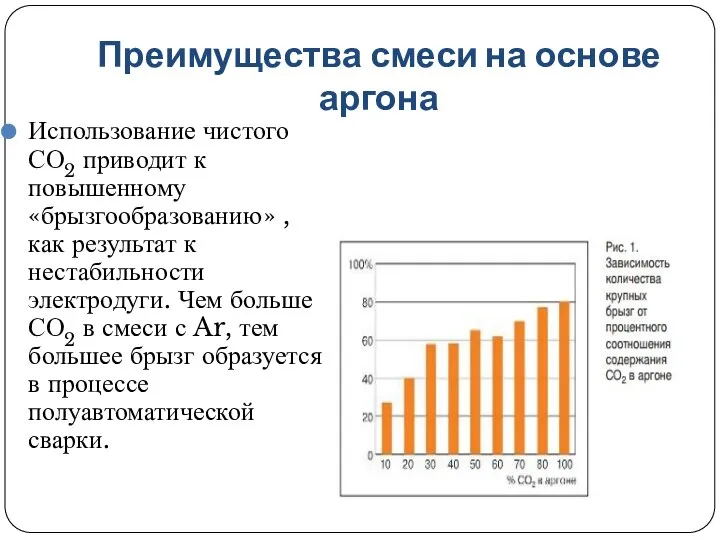

Использование чистого СО2 приводит к повышенному «брызгообразованию» ,

как результат к нестабильности электродуги. Чем больше СО2 в смеси с Ar, тем большее брызг образуется в процессе полуавтоматической сварки.

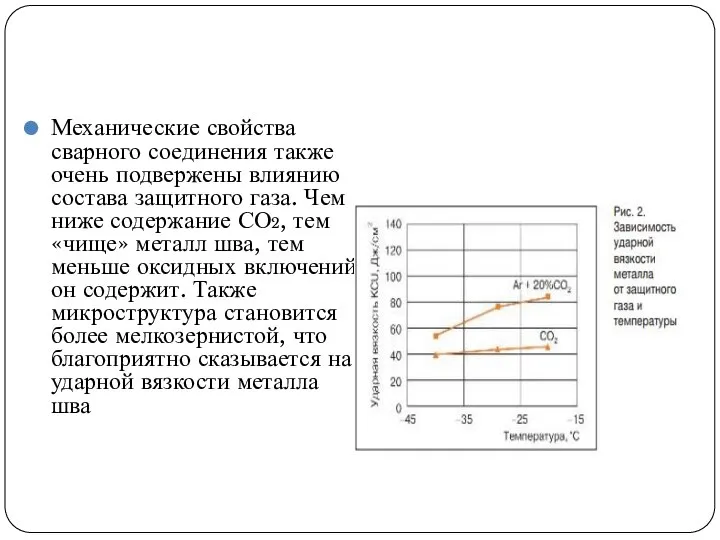

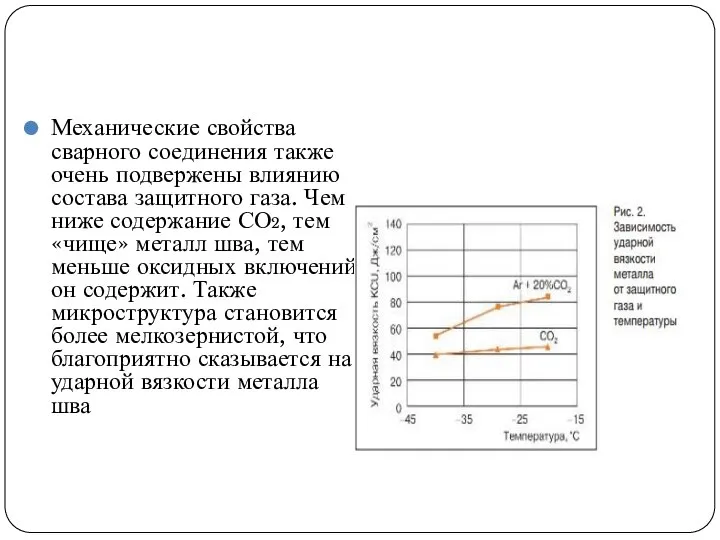

Слайд 6Механические свойства сварного соединения также очень подвержены влиянию состава защитного газа. Чем

ниже содержание СО2, тем «чище» металл шва, тем меньше оксидных включений он содержит. Также микроструктура становится более мелкозернистой, что благоприятно сказывается на ударной вязкости металла шва

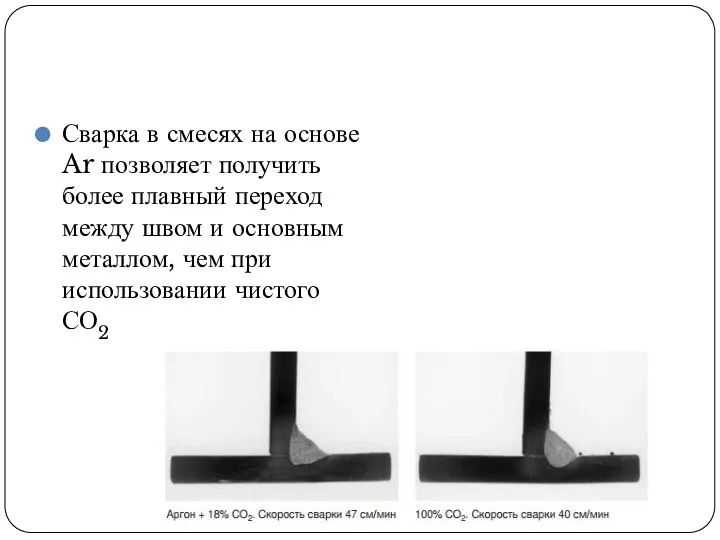

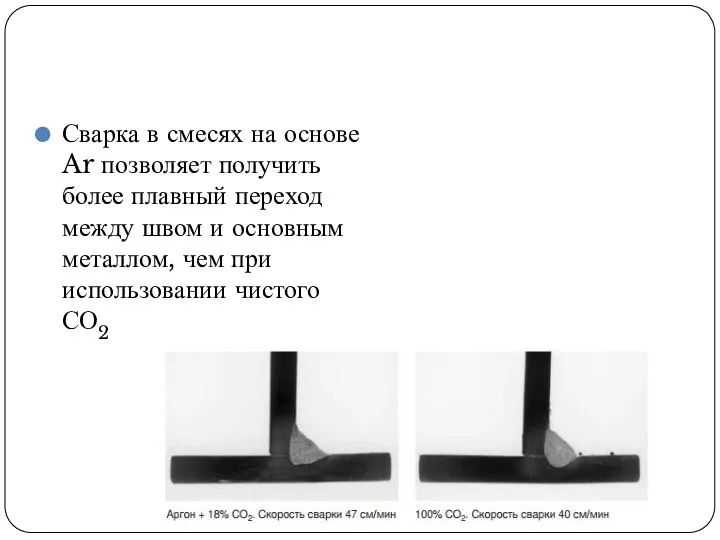

Слайд 7Сварка в смесях на основе Ar позволяет получить более плавный переход между

швом и основным металлом, чем при использовании чистого СО2

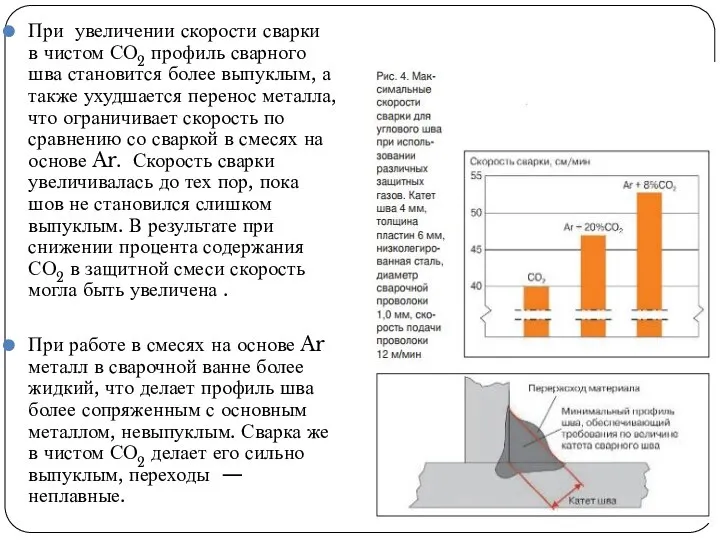

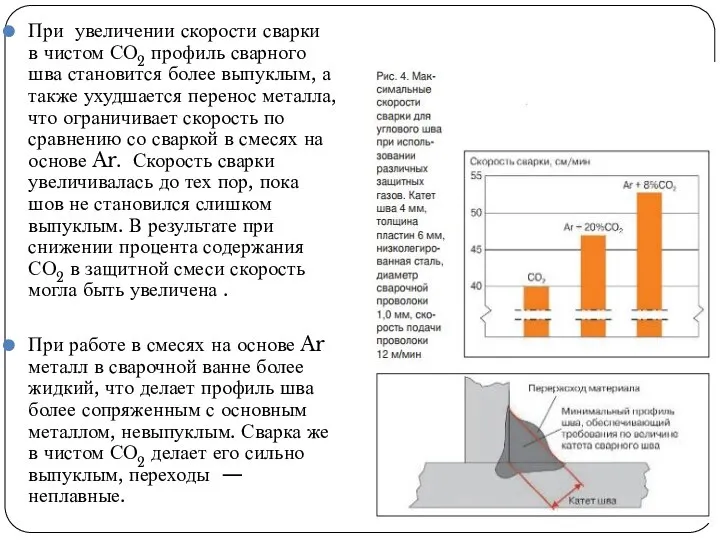

Слайд 8При увеличении скорости сварки в чистом СО2 профиль сварного шва становится более выпуклым,

а также ухудшается перенос металла, что ограничивает скорость по сравнению со сваркой в смесях на основе Ar. Скорость сварки увеличивалась до тех пор, пока шов не становился слишком выпуклым. В результате при снижении процента содержания СО2 в защитной смеси скорость могла быть увеличена .

При работе в смесях на основе Ar металл в сварочной ванне более жидкий, что делает профиль шва более сопряженным с основным металлом, невыпуклым. Сварка же в чистом СО2 делает его сильно выпуклым, переходы — неплавные.

Слайд 9Задание режимов. При использовании аргоновых смесей гораздо легче настроить наиболее подходящие сварочные режимы,

чем при работе с чистым СО2. Диапазон токов, в которых дуга остается стабильной, гораздо шире в смесях Ar. Чтобы избежать дефектов в шве очень важно выполнить правильную настройку аппарата.

Риск прожога. Напряжение в составах на основе Ar на несколько вольт ниже, чем при сварке в СО2 при той же скорости движения сварочной проволоки. Это означает, что в сварочную ванну передается меньше тепловой энергии и риск прожога тонких пластин значительно снижается.

Слайд 10Выгоды, получаемые при переходе с чистого СО2 на смеси Ar и СО2

снижение потерь металла вследствие разбрызгивания;

небольшое количество шлака, всплывающего на поверхность шва;

улучшение мех. свойств шва (пластичные свойства, вязкость, усталостная прочность);

меньшее выгорание легирующих добавок, что означает более высокое значение предела текучести и прочности при растяжении;

плоский сварной шов с отсутствием резких «скачков» при переходе к основному металлу;

более высокие скорость и эффективность;

более простая установка оптимальных сварочных режимов , расширенный диапазон, в котором дуга стабильна — малый риск получения дефектов в шве;

меньший риск проплавления, особенно, если речь идет о тонких листах за счет пониженного количества передаваемого тепла.

Слайд 11Виды некоторых смесей, которые можно найти сейчас на рынке сварочных материалов

Слайд 12 92% Ar + 8% СО2

Используется в роли защитной атмосферы для различных сталей

в режиме струйного переноса металла. Количество брызг, вылетающих из-под проволоки, минимизируется, что делает данную смесь идеальной для применения в цехе, где требуется экономия времени на зачистку (экономия средств).

Практически отсутствует окисление шва, что отлично для процессов с последующей окраской. Используется в различных отраслях производства, от выпуска грузовых автомобилей до судостроения. Очень хорошо подходит для тех.процессов, включающих порошковую покраску.

Слайд 13Используются для полуавтоматической сварки тонких изделий из конструкционных сталей (1-5мм) + для

скоростной сварки (линейная скорость сварки до 2 м/мин на автомате или роботе) + для импульсной сварки

Слайд 1493% Ar + 5% СО2 + 2% O2

Эта трехсоставная смесь приготовлена в

основном для тонких сталей. Низкие уровни СО2 и О2 сильно снижают риск прожога и, как следствие, возникновения дефектов в виде пор и свищей. Обеспечивает устойчивость горения электрической дуги, что, в свою очередь, снижает уровень брызг, позволяет экономить проволочный материал и снижает затраты на мех.обработку.

Большая скорость выполнения проходов и небольшое тепловложение позволяют уменьшить температурные деформации.

Слайд 1582% Ar + 18%СО2

Здесь достигается хорошая глубина провара, особенно, если сталкиваться приходится

с толстолистовым материалом. Позволяет избежать дефектов в шве. Достаточно высокое содержание СО2 делает возможным более продуктивную сварку стали, запачканной маслом, влагой, коррозией, снижая таким образом себестоимость изготовления. Самая популярная смесь, применяемая при сварке полуавтоматом. В сравнении с чистым СО2 позволяет увеличить скорость до 10% и достичь экономии сварочной проволоки до 15%.

Используется для полуавтоматической сварки и наплавки обычных и высокопрочных конструкционных сталей в аппаратах с прошивкой настроек на такую смесь

Слайд 16 86% Ar + 12% СО2 + 2% О2.

Предназначена для достижения максимальной производительности.

Позволяет варить в большом диапазоне по току и напряжению, облегчая сварщику их выбор и достижение хороших результатов без дефектов. Отлично подходит как для полуавтоматической, так и для автоматической и роботизированной сварки. Обеспечивает низкий уровень образования брызг наряду с хорошей глубиной провара. Позволяет получить гладкие сварные швы, сократить расход проволоки. Обеспечивает плавный переход между основным металлом и швом, что позволяет избежать возникновения концентраторов напряжения. Высокая скорость сварки приводит к снижению термических деформаций в конструкциях.

86%Ar+12%СО2+2%О2 - аналог смеси (92%Ar+8%СО2);

Слайд 1760% Ar + 10% СО2 + 30% Не.

Данная смесь, содержащая гелий, была

специально разработана для роботизированной сварки, где может быть полностью использован ее потенциал в части скорости. Значительно возрастает производительность, а также заметно снижаются температурные коробления.

Высокая устойчивость дуги наряду с увеличением теплопроводности, благодаря наличию гелия создает жидкую, долго остывающую ванну, что позволяет избежать таких дефектов, как поры при остывании.

Слайд 18Поставка баллонов со смесью

Смесь газов для сварки можно получить от двух баллонов с

помощью газового постового смесителя. Однако простейшие смесители не могут обеспечить стабильность состава смеси при снижении давления газа в каком-то баллоне. Помимо этого компоненты смеси в баллонах заканчиваются не синхронно и сварщику надо постоянно следить за остатком газа и часто заменять баллоны. Особенно коварно поведение углекислоты, для которой невозможно определить остаток газа в баллоне и он заканчивается всегда внезапно.

Наиболее производительным способом является заводской, где компоненты смеси в строго дозированном количестве поочередно подаются в баллон через вентиль.

Слайд 20Для обеспечения однородности и стабильности сварочных смесей рекомендуется использовать специальную трубку на

вентиле внутри баллона. При отсутствии такой трубки для лучшего перемешивания рекомендуется хранить баллон со смесью в горизонтальном положении и время от времени вращать его (например, покатать по полу).

Хранить баллоны со сварочной смесью рекомендуется в помещении. После длительного нахождения на холоде и переноса баллона в теплое помещение, равновесная температура в нем, равная температуре окружающего воздуха, устанавливается в течение длительного времени (примерно сутки).

Слайд 21

Особенности сварки аргоновыми смесями

Слайд 221. В первую очередь надо ближе располагать горелку к зоне сварки и

по возможности держать горелку ближе к вертикальному положению. Вылет электрода на горелке должен составлять не более 15-20 мм. При увеличении этих размеров возможен подсос воздуха и образование пор в сварном шве.

Слайд 232. при работе со смесями важно правильно установить расход газа в сварочной

горелке. Рекомендуется расход газа в горелке (в л/мин) устанавливать примерно равным диаметру горелки (в мм). Фактический обычно достаточно 10-15 л,мин. Физически расход газа луче контролировать непосредственно на горелке, например с помощью газового ротаметра). При снижении расхода газа в горелке ниже 5-7 л/мин и при увеличении расхода газа более 25-30л/мин возможен подсос воздуха и образование пор в сварном шве.

Слайд 243. присутствие аргона или кислорода в смеси повышают жидкотекучесть расплавленного металла в

сварочной ванне. Поэтому при работе со смесями зазор между заготовками должен быть значительно меньше, чем для углекислоты. По этой же причине могут возникать трудности при сварке вертикальных швов. Для компенсации данного эффекта надо уменьшать режимы сварки или использовать смеси с минимальным содержанием аргона.

Слайд 254. При работе со сварочными смесями значительно снижается расход сварочной проволоки (до

20%) и поэтому избыток проволоки часто приводит к формированию усиленного валика сварного шва. Кроме того режимы сварки для сварочных смесей не соответствуют привычным режимам сварки для чистой углекислоты. Поэтому надо правильно устанавливать режимы сварки (напряжение дуги,ток или скорость подачи сварочной проволоки) и отрабатывать новые навыки сварки, в том числе увеличение скорости сварки.

Судебная система КНР

Судебная система КНР Наша помощница - швейная иголочка

Наша помощница - швейная иголочка 3_Samomenedzhment

3_Samomenedzhment Открытка ко дню Защитника Отечества

Открытка ко дню Защитника Отечества 2b

2b Презентация на тему Социально-географические особенности демографии человека

Презентация на тему Социально-географические особенности демографии человека Компьютер и человек, вред или здоровье???

Компьютер и человек, вред или здоровье??? Методика санитарного обследования сосредоточенного загрязнения почвы

Методика санитарного обследования сосредоточенного загрязнения почвы  Бонусная программа SymPlus

Бонусная программа SymPlus Яйца3

Яйца3 Республика Узбекистан

Республика Узбекистан Информационная аналитическая система «1C:КОНСАЛТИНГ. СТАНДАРТ»П Р Е З Е Н Т А Ц И Я С И С Т Е М Ы

Информационная аналитическая система «1C:КОНСАЛТИНГ. СТАНДАРТ»П Р Е З Е Н Т А Ц И Я С И С Т Е М Ы Обособленное обстоятельство 9 класс

Обособленное обстоятельство 9 класс Разнообразие птиц

Разнообразие птиц Перспективы развития уголовного процесса в ЕС

Перспективы развития уголовного процесса в ЕС Управление по датчику кислорода

Управление по датчику кислорода Светская беседа

Светская беседа Презентация на тему Литературное чтение

Презентация на тему Литературное чтение Развитие парков и общественных пространств

Развитие парков и общественных пространств Техника изготовления топиарий

Техника изготовления топиарий Денежно-кредитная политика

Денежно-кредитная политика Взаимное расположение прямой и окружности

Взаимное расположение прямой и окружности Презентация на тему Поиск информации в сети Интернет 9 класс

Презентация на тему Поиск информации в сети Интернет 9 класс  Мотивация к деятельности: как повысить уровень творческой активности молодого исследователя

Мотивация к деятельности: как повысить уровень творческой активности молодого исследователя Дизайнерское оформление окружающей среды

Дизайнерское оформление окружающей среды Инфографика. Визуализация данных

Инфографика. Визуализация данных Простые открытые бутерброды

Простые открытые бутерброды Оводенко Дмитрий – -директор ГУ “Самарского Регионального Ресурсного Центра”, -член Правления “Российского Управленческого С

Оводенко Дмитрий – -директор ГУ “Самарского Регионального Ресурсного Центра”, -член Правления “Российского Управленческого С