Содержание

- 2. Исследование процесса вытяжки деталей ч.2 Вытяжка представляет собой процесс превращения плоской заготовки в полую деталь любой

- 3. Исследование процесса вытяжки деталей ч.3 Вытяжкой изготовляется большое количество полых деталей самой разнообразной формы, отличающихся друг

- 4. Исследование процесса вытяжки деталей ч.4 В начальной стадии процесса глубокой вытяжки возникает значительное утонение свободного участка

- 5. Исследование процесса вытяжки деталей ч.5 Условие пластичности деформируемого фланца, определяющее момент перехода его в пластичное состояние,

- 6. Исследование процесса вытяжки деталей ч.6 Схемы напряженно-деформированного состояния в разных участках изделия при обычной вытяжке с

- 7. Слайд № __ Способы вытяжки ч.1

- 8. Слайд № __ Способы вытяжки ч.2

- 9. Слайд № __ Способы вытяжки ч.3

- 10. Другие методы и способы вытяжки 1) с местным подогревом и охлаждением заготовки; 2) резиной и полиуретаном;

- 11. Виды продукции, получаемой методом ротационной вытяжки

- 13. Скачать презентацию

Слайд 2Исследование процесса вытяжки деталей ч.2

Вытяжка представляет собой процесс превращения плоской заготовки в

Исследование процесса вытяжки деталей ч.2

Вытяжка представляет собой процесс превращения плоской заготовки в

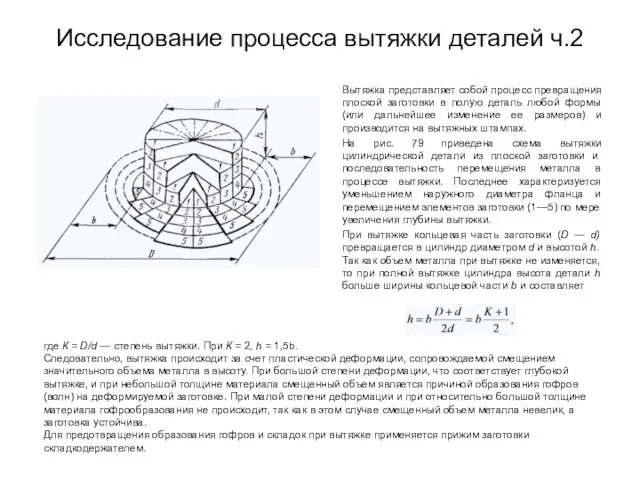

На рис. 79 приведена схема вытяжки цилиндрической детали из плоской заготовки и последовательность перемещения металла в процессе вытяжки. Последнее характеризуется уменьшением наружного диаметра фланца и перемещением элементов заготовки (1—5) по мере увеличения глубины вытяжки.

При вытяжке кольцевая часть заготовки (D — d) превращается в цилиндр диаметром d и высотой h. Так как объем металла при вытяжке не изменяется, то при полной вытяжке цилиндра высота детали h больше ширины кольцевой части b и составляет

где К = D/d — степень вытяжки. При К = 2, h = 1,5b.

Следовательно, вытяжка происходит за счет пластической деформации, сопровождаемой смещением значительного объема металла в высоту. При большой степени деформации, что соответствует глубокой вытяжке, и при небольшой толщине материала смещенный объем является причиной образования гофров (волн) на деформируемой заготовке. При малой степени деформации и при относительно большой толщине материала гофрообразования не происходит, так как в этом случае смещенный объем металла невелик, а заготовка устойчива.

Для предотвращения образования гофров и складок при вытяжке применяется прижим заготовки складкодержателем.

Слайд 3Исследование процесса вытяжки деталей ч.3

Вытяжкой изготовляется большое количество полых деталей самой разнообразной

Исследование процесса вытяжки деталей ч.3

Вытяжкой изготовляется большое количество полых деталей самой разнообразной

По геометрической форме все полые детали могут быть разделены на три группы:

1) осесимметричной формы (тела вращения);

2) коробчатой формы;

3) сложной несимметричной формы.

Каждая из групп подразделяется на несколько разновидностей. Например, тела вращения по форме образующей могут быть цилиндрическими, коническими, криволинейными, ступенчатыми, выпукловогнутыми. Построение технологического процесса и технологические расчеты для них различны.

Установлено, что процесс глубокой вытяжки с прижимом начинается не с пластической деформации фланца заготовки, а с предшествующей ей начальной стадии процесса, заключающейся в местной пластической деформации кольцевой незажатой части заготовки.

Слайд 4Исследование процесса вытяжки деталей ч.4

В начальной стадии процесса глубокой вытяжки возникает значительное

Исследование процесса вытяжки деталей ч.4

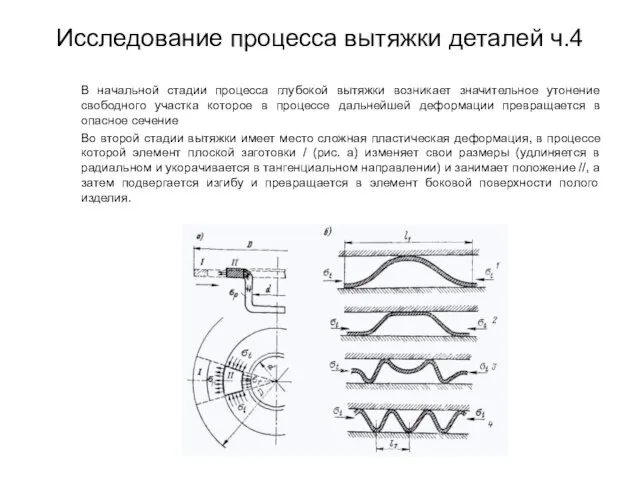

В начальной стадии процесса глубокой вытяжки возникает значительное

Во второй стадии вытяжки имеет место сложная пластическая деформация, в процессе которой элемент плоской заготовки / (рис. а) изменяет свои размеры (удлиняется в радиальном и укорачивается в тангенциальном направлении) и занимает положение //, а затем подвергается изгибу и превращается в элемент боковой поверхности полого изделия.

Слайд 5Исследование процесса вытяжки деталей ч.5

Условие пластичности деформируемого фланца, определяющее момент перехода его

Исследование процесса вытяжки деталей ч.5

Условие пластичности деформируемого фланца, определяющее момент перехода его

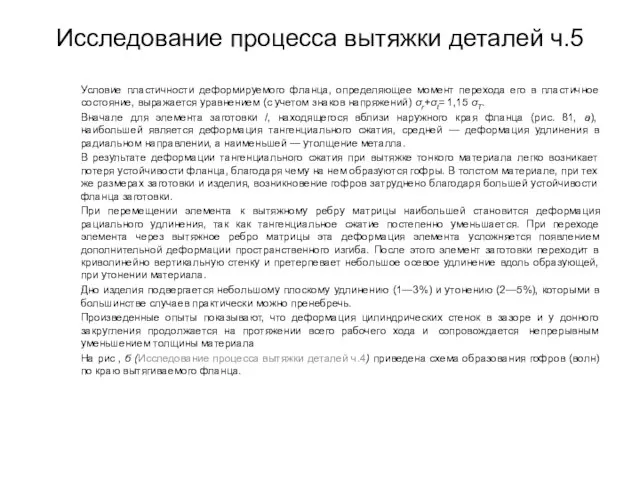

Вначале для элемента заготовки /, находящегося вблизи наружного края фланца (рис. 81, а), наибольшей является деформация тангенциального сжатия, средней — деформация удлинения в радиальном направлении, а наименьшей — утолщение металла.

В результате деформации тангенциального сжатия при вытяжке тонкого материала легко возникает потеря устойчивости фланца, благодаря чему на нем образуются гофры. В толстом материале, при тех же размерах заготовки и изделия, возникновение гофров затруднено благодаря большей устойчивости фланца заготовки.

При перемещении элемента к вытяжному ребру матрицы наибольшей становится деформация рациального удлинения, так как тангенциальное сжатие постепенно уменьшается. При переходе элемента через вытяжное ребро матрицы эта деформация элемента усложняется появлением дополнительной деформации пространственного изгиба. После этого элемент заготовки переходит в криволинейно вертикальную стенку и претерпевает небольшое осевое удлинение вдоль образующей, при утонении материала.

Дно изделия подвергается небольшому плоскому удлинению (1—3%) и утонению (2—5%), которыми в большинстве случаев практически можно пренебречь.

Произведенные опыты показывают, что деформация цилиндрических стенок в зазоре и у донного закругления продолжается на протяжении всего рабочего хода и сопровождается непрерывным уменьшением толщины материала

На рис , б (Исследование процесса вытяжки деталей ч.4) приведена схема образования гофров (волн) по краю вытягиваемого фланца.

Слайд 6Исследование процесса вытяжки деталей ч.6

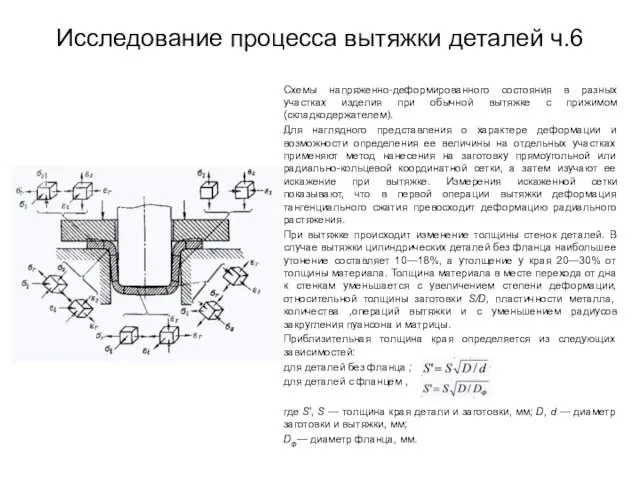

Схемы напряженно-деформированного состояния в разных участках изделия при

Исследование процесса вытяжки деталей ч.6

Схемы напряженно-деформированного состояния в разных участках изделия при

Для наглядного представления о характере деформации и возможности определения ее величины на отдельных участках применяют метод нанесения на заготовку прямоугольной или радиально-кольцевой координатной сетки, а затем изучают ее искажение при вытяжке. Измерения искаженной сетки показывают, что в первой операции вытяжки деформация тангенциального сжатия превосходит деформацию радиального растяжения.

При вытяжке происходит изменение толщины стенок деталей. В случае вытяжки цилиндрических деталей без фланца наибольшее утонение составляет 10—18%, а утолщение у края 20—30% от толщины материала. Толщина материала в месте перехода от дна к стенкам уменьшается с увеличением степени деформации, относительной толщины заготовки S/D, пластичности металла, количества ,операций вытяжки и с уменьшением радиусов закругления пуансона и матрицы.

Приблизительная толщина края определяется из следующих зависимостей:

для деталей без фланца ;

для деталей с фланцем ,

где S', S — толщина края детали и заготовки, мм; D, d — диаметр заготовки и вытяжки, мм;

DФ— диаметр фланца, мм.

Слайд 7Слайд № __ Способы вытяжки ч.1

Слайд № __ Способы вытяжки ч.1

Слайд 8Слайд № __ Способы вытяжки ч.2

Слайд № __ Способы вытяжки ч.2

Слайд 9Слайд № __ Способы вытяжки ч.3

Слайд № __ Способы вытяжки ч.3

Слайд 10Другие методы и способы вытяжки

1) с местным подогревом и охлаждением заготовки;

2)

Другие методы и способы вытяжки

1) с местным подогревом и охлаждением заготовки;

2)

3) гидравлическая и гидромеханическая;

4) формовка на листоштамповочных молотах;

5) на гидравлических прессах;

6) Ротационная вытяжка.

Слайд 11Виды продукции, получаемой методом ротационной вытяжки

Виды продукции, получаемой методом ротационной вытяжки

ЭкоПарковка (проекты)

ЭкоПарковка (проекты) Презентация на тему Логарифмы, логарифмическая функция

Презентация на тему Логарифмы, логарифмическая функция Экологизация школьного курса окружающего мира

Экологизация школьного курса окружающего мира Отношение сигнал помеха при корреляционном сравнении изображении

Отношение сигнал помеха при корреляционном сравнении изображении  История одной любви

История одной любви أساسيات اإلدارة

أساسيات اإلدارة Презентация на тему Правила поведения школьников во время зимних каникул

Презентация на тему Правила поведения школьников во время зимних каникул Perenos_krasnykh_liniy_v_avtokad

Perenos_krasnykh_liniy_v_avtokad Александр Невский (3 класс)

Александр Невский (3 класс) Спряжение глаголов. Закрепление

Спряжение глаголов. Закрепление Презентация на тему Мегалополисы мира

Презентация на тему Мегалополисы мира  Good laboratory practice

Good laboratory practice Планирование расходов в период подготовки и проведения выборов в единый день голосования

Планирование расходов в период подготовки и проведения выборов в единый день голосования Социальный конфликт и виды противоречий

Социальный конфликт и виды противоречий Презентация на тему: Шедевры Мировой архитектуры

Презентация на тему: Шедевры Мировой архитектуры группа Непоседы

группа Непоседы История коллажа

История коллажа Презентація

Презентація Создание поздравительной открытки

Создание поздравительной открытки Виктор Михайлович Васнецов

Виктор Михайлович Васнецов Презентация на тему Русская игрушка - Матрешка

Презентация на тему Русская игрушка - Матрешка Станок для обработки торцевой поверхности

Станок для обработки торцевой поверхности Эволюция телефона за 100 лет

Эволюция телефона за 100 лет Микропроцессор

Микропроцессор Искусство, 11 класс

Искусство, 11 класс Малые архитектурные сооружения в дизайне пришкольной территории

Малые архитектурные сооружения в дизайне пришкольной территории Объёмная снежинка из бумаги

Объёмная снежинка из бумаги ТЕМА УРОКА: АНАЛИЗ 1 ЧАСТИ ПОЭМЫ Н.А. НЕКРАСОВА «РУССКИЕ ЖЕНЩИНЫ». «И ПОДВИГ ВАШ БЕССМЕРТЕН …!» УЧИТЕЛЬ Зуева Людмила Василь

ТЕМА УРОКА: АНАЛИЗ 1 ЧАСТИ ПОЭМЫ Н.А. НЕКРАСОВА «РУССКИЕ ЖЕНЩИНЫ». «И ПОДВИГ ВАШ БЕССМЕРТЕН …!» УЧИТЕЛЬ Зуева Людмила Василь