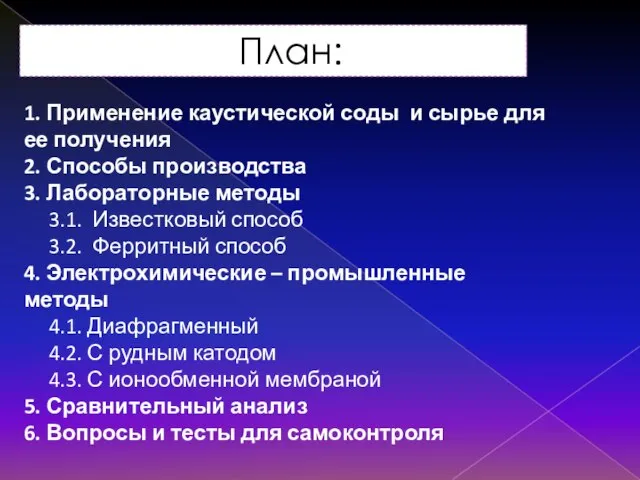

Слайд 2План:

1. Применение каустической соды и сырье для ее получения

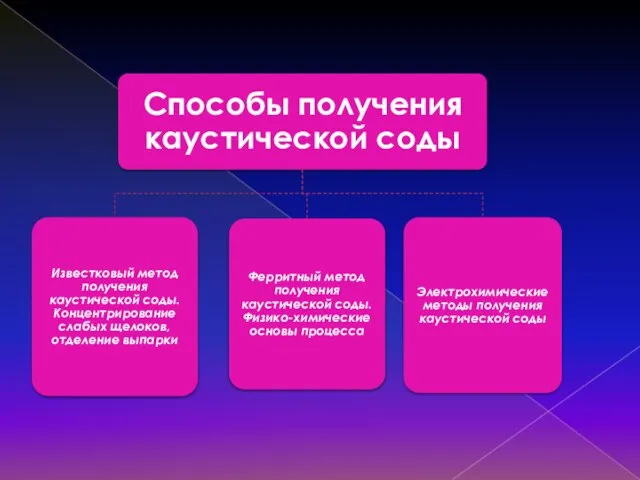

2. Способы производства

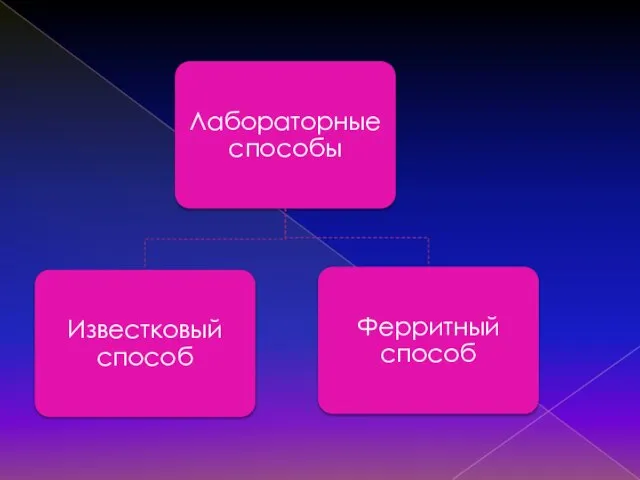

3. Лабораторные

методы

3.1. Известковый способ

3.2. Ферритный способ

4. Электрохимические – промышленные методы

4.1. Диафрагменный

4.2. С рудным катодом

4.3. С ионообменной мембраной

5. Сравнительный анализ

6. Вопросы и тесты для самоконтроля

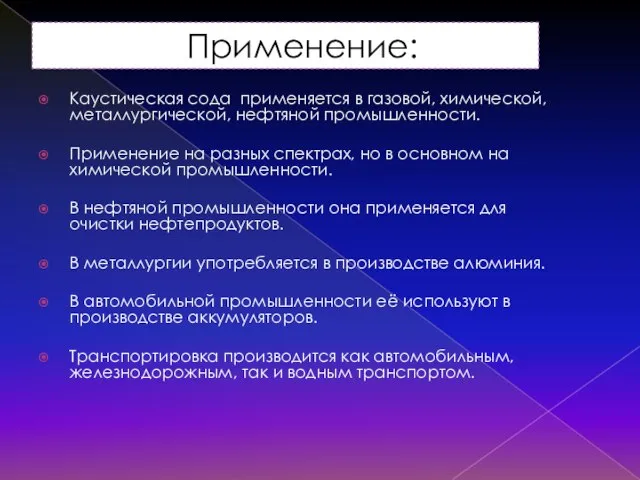

Слайд 3Применение:

Каустическая сода применяется в газовой, химической, металлургической, нефтяной промышленности.

Применение на разных спектрах,

но в основном на химической промышленности.

В нефтяной промышленности она применяется для очистки нефтепродуктов.

В металлургии употребляется в производстве алюминия.

В автомобильной промышленности её используют в производстве аккумуляторов.

Транспортировка производится как автомобильным, железнодорожным, так и водным транспортом.

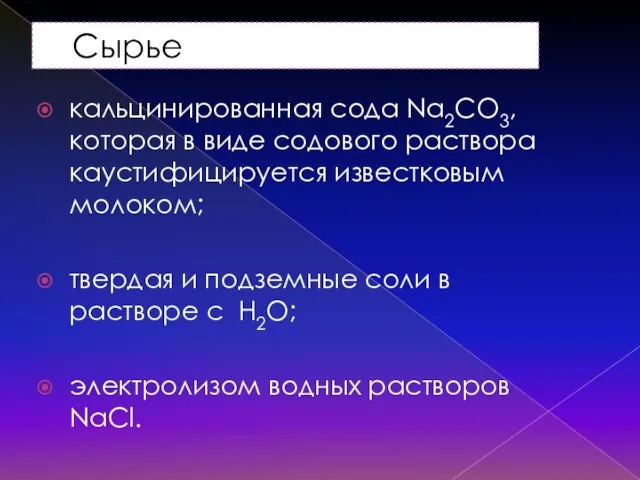

Слайд 4Сырье

кальцинированная сода Na2CO3, которая в виде содового раствора каустифицируется известковым молоком;

твердая и

подземные соли в растворе с H2O;

электролизом водных растворов NаСl.

Слайд 7Известковый способ

Суть процесса:

Известковый способ основан на каустификации карбоната натрия известью или

известковым молоком:

Na2CO3(P) +Cа(OH)2(T)→2 NaOH(p)+CаCO3(T)+ Q

Процесс каустификации ведут при Т = 80-100ºС, t=3часа. Это обеспечивает высокую скорость протекания процесса, образование крупнокристаллического осадка СаСО3, что улучшает отделение шлака от щелочных растворов, при дальнейшей его дикантации и повышает скорость его осаждения (СаСО3) за счет снижения вязкости раствора.

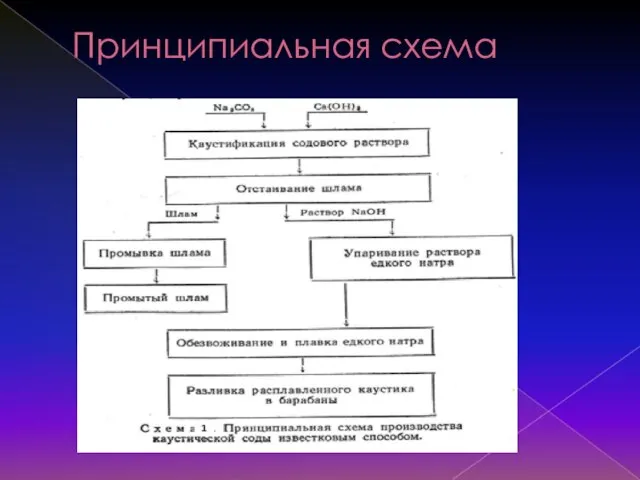

Слайд 9Основные стадии способа:

приготовление содового раствора из жидкости декорбонатора, промывных вод и раствора

солей выпарки;

обработка содовога раствора известью;

отделение шлама;

обработка полученным шламом части жидкости декорбанатора;

промывка шлама;

упарка раствора NaOH в вакуум-выпарных аппаратах;

фильтрация упаренного щелока;

упарка щелока до конценрации = 6140 г/дм2;

дальнейшая упарка щелока;

окончательная упарка и плавка каустической соды;

осветление и слив (разлив в барабаны) расплавненого едкого натра.

Слайд 10Ферритный способ

Суть процесса:

Ферритный способ получения каустической соды основан на сплавлении кальцинированной

соды и окиси железа с получением феррита натрия:

Na2CO3 + Fe2O3 = Na2O * Fe2O3 + CO2

При разложении феррита натрия водой образуется раствор едкого натра:

Na2O * Fe2O3 + H2O = 2NaOH + Fe2 O3

Раствор упаривают и получают твердый едкий натр – каустическую соду, а окись железа возвращается в производственный цикл. По стехиометрическому расчету на 1000 кг 92% - ного каустика расходуется 1283 кг 95% - ной кальцинированной соды; однако из – за потерь в производстве расход Na2CO3 колеблется в пределах 1350 – 1400 кг. Выход NaOH составляет %.

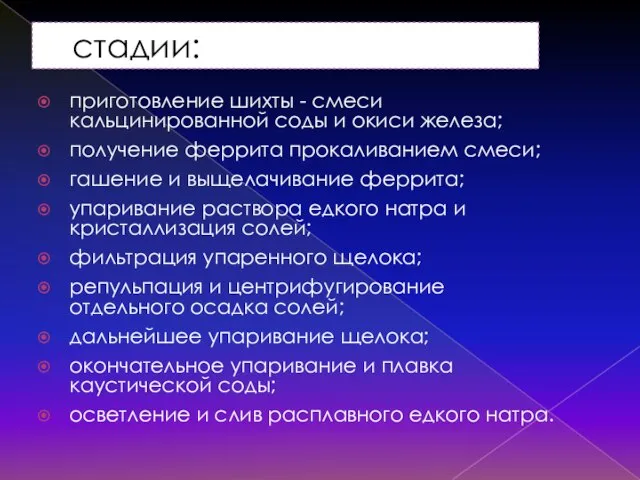

Слайд 12стадии:

приготовление шихты - смеси кальцинированной соды и окиси железа;

получение феррита прокаливанием смеси;

гашение

и выщелачивание феррита;

упаривание раствора едкого натра и кристаллизация солей;

фильтрация упаренного щелока;

репульпация и центрифугирование отдельного осадка солей;

дальнейшее упаривание щелока;

окончательное упаривание и плавка каустической соды;

осветление и слив расплавного едкого натра.

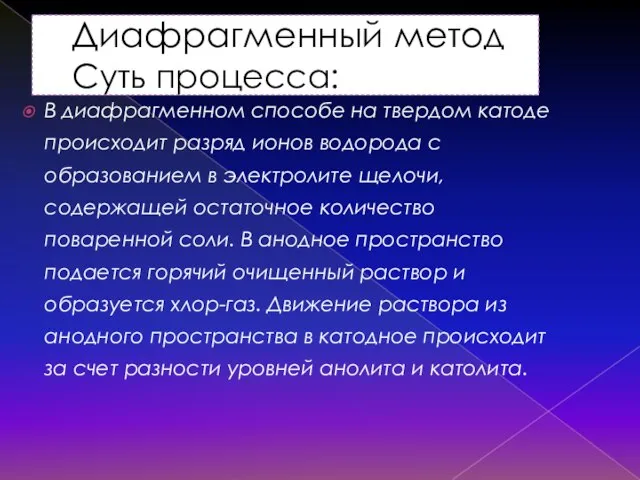

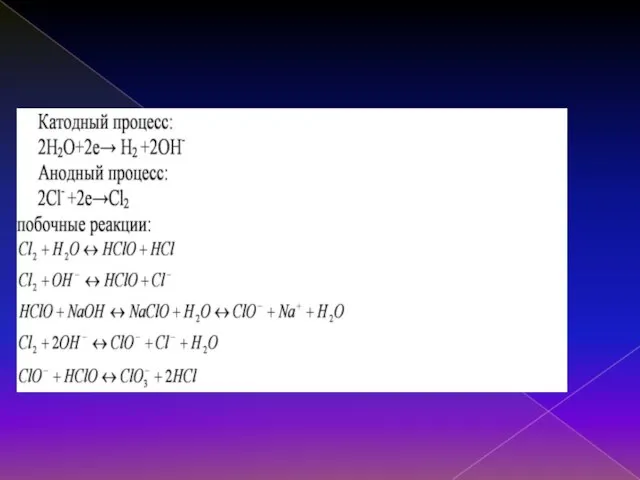

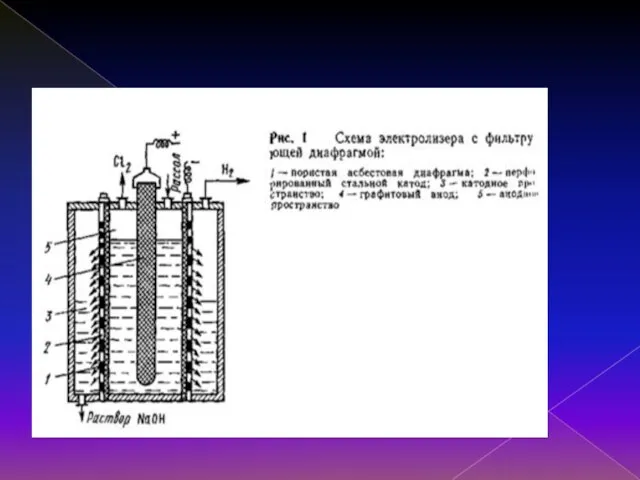

Слайд 14Диафрагменный метод

Суть процесса:

В диафрагменном способе на твердом катоде происходит разряд ионов водорода

с образованием в электролите щелочи, содержащей остаточное количество поваренной соли. В анодное пространство подается горячий очищенный раствор и образуется хлор-газ. Движение раствора из анодного пространства в катодное происходит за счет разности уровней анолита и католита.

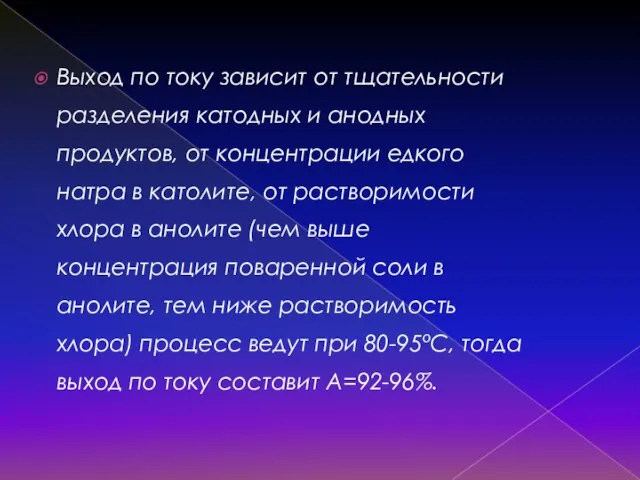

Слайд 16Выход по току зависит от тщательности разделения катодных и анодных продуктов, от

концентрации едкого натра в католите, от растворимости хлора в анолите (чем выше концентрация поваренной соли в анолите, тем ниже растворимость хлора) процесс ведут при 80-95ºС, тогда выход по току составит А=92-96%.

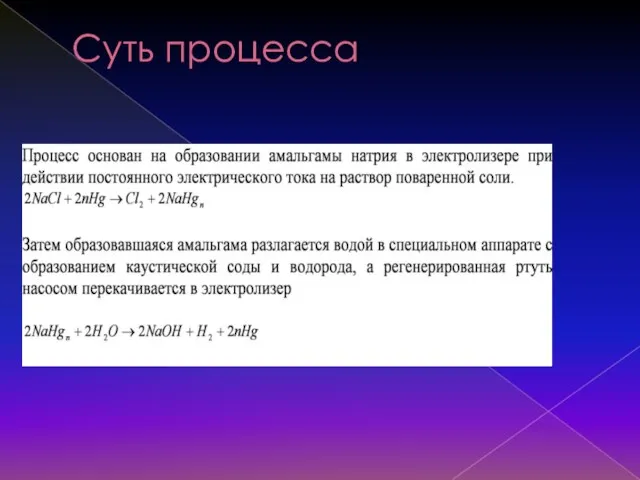

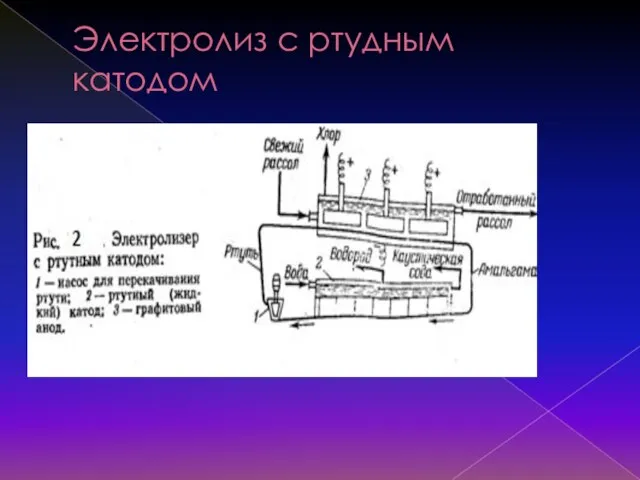

Слайд 19Электролиз с ртутным катодом

Суть процесса:

с передней стороны в электролизер подаютрассол,содержащий 310

г/л NaCi. Часть поваренной соли разлагается с образованием хлора и амальгамы натрия. Хлор отводят через крышку ванны, а аммальгаму Na, содерж 0,3% Na, разлогают чистой горячей водой в разлогателе. Образующийся водород удаляется в цеховой коллектор, а чистая 50%-ная каустическая сода выводится как готовый продукт.

Слайд 21Электролиз с ионообменной мембраной

Суть процесса:

Мембранный метод производства гидроксида натрия наиболее энергоэффективен, однако

сложен в организации и эксплуатации. С точки зрения электрохимических процессов мембранный метод подобен диафрагменному, но анодное и катодное пространства полностью разделены непроницаемой для анионов катионообменной мембраной. Благодаря этому свойству становится возможным получение более чистых, чем в случае с диафрагменного метода, щелоков. Поэтому в мембранном электролизере, в отличии от диафрагменного, не один поток, а два. В анодное пространство поступает, как и в диафрагменном методе, поток раствора соли. А в катодное - деионизированная вода. Из катодного пространства вытекает поток обедненного анолита, содержащего так же примеси гипохлорит- и хлорат-ионов и хлор, а из анодного - щелока и водород, практически не содержащие примесей и близкие к товарной концентрации, что уменьшает затраты энергии на их упаривание и очистку.

Слайд 22Суть процесса

Щелочь, получаемая с помощью мембранного электролиза, практически не уступает по качеству

получаемой при помощи метода с использованием ртутного катода и постепенно заменяет щелочь, получаемую ртутным методом. Однако, питающий раствор соли (как свежий так и оборотный) и вода предварительно максимально очищается от любых примесей. Такая тщательная очистка определяется высокой стоимость полимерных катионообменных мембран и их уязвимость к примесям в питающем растворе. Кроме того, ограниченная геометрическая форма а так же низкая механическая прочность и термическая стойкость ионообменных мембран во многом определяют сравнительно сложные конструкции установок мембранного электролиза. По той же причине мембранные установки требуют наиболее сложных систем автоматического контроля и управления.

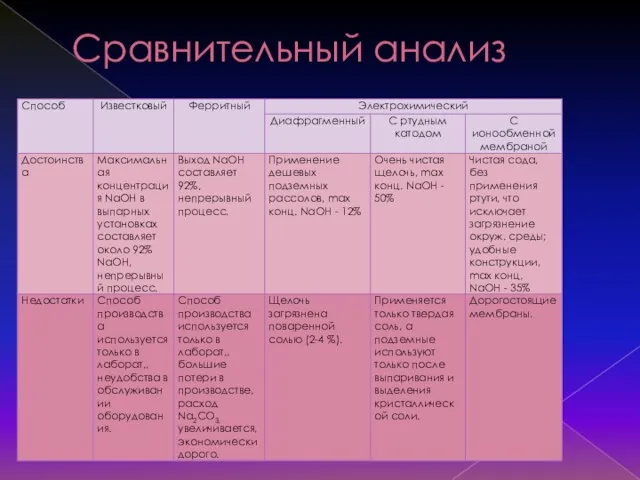

Слайд 26Сравнительный анализ

Результаты анализа используемых на предприятиях СНГ технологий промышленного получения каустической соды

свидетельствуют о наиболее широком применении ртутного и диафрагменного способов выработки продукции, а самый экологически чистый способ производства каустической соды это мембранный, так как в в этом способе не используется ртуть, что исключает загрязнение окружающей среды. В настоящее время мембранный способ является самым современным и распростроненым среди промышленных способов получения каустической соды.

Слайд 27Контрольные вопросы:

1.Перечислите основные методы получения каустической соды?

2.На чем основан известняковый способ получения

каустической соды?

3.Опишите схему получения каустической соды известковым способом?

4.Назовите 3 способа получения каустической соды в известняковом методе?

5.Суть диафрагменного способа получения каустической соды?

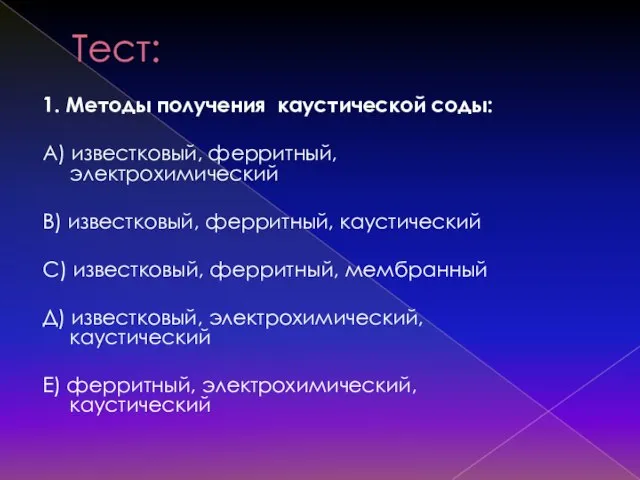

Слайд 28Тест:

1. Методы получения каустической соды:

А) известковый, ферритный, электрохимический

В) известковый, ферритный, каустический

С) известковый,

ферритный, мембранный

Д) известковый, электрохимический, каустический

Е) ферритный, электрохимический, каустический

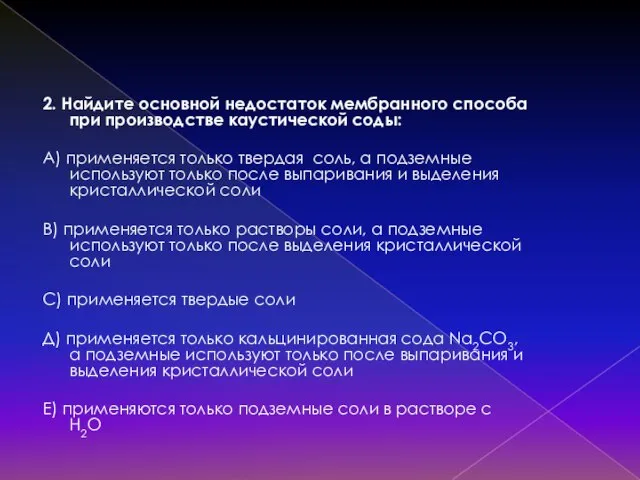

Слайд 292. Найдите основной недостаток мембранного способа при производстве каустической соды:

А) применяется только

твердая соль, а подземные используют только после выпаривания и выделения кристаллической соли

В) применяется только растворы соли, а подземные используют только после выделения кристаллической соли

С) применяется твердые соли

Д) применяется только кальцинированная сода Na2CO3, а подземные используют только после выпаривания и выделения кристаллической соли

Е) применяются только подземные соли в растворе с H2O

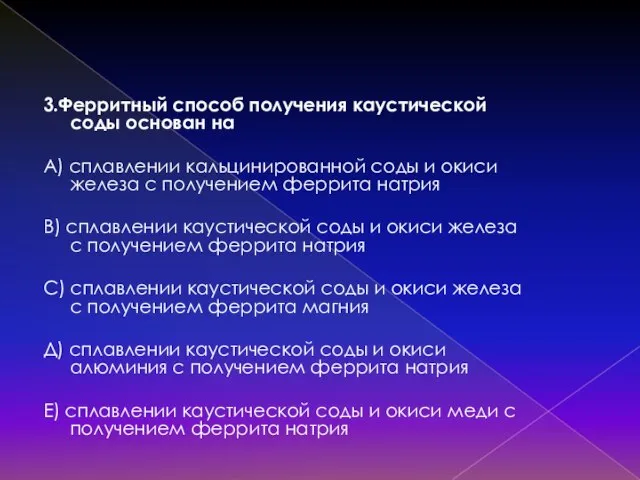

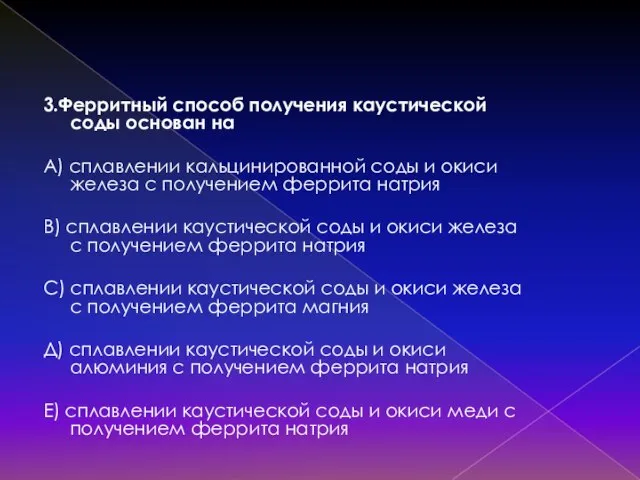

Слайд 303.Ферритный способ получения каустической соды основан на

А) сплавлении кальцинированной соды и окиси

железа с получением феррита натрия

В) сплавлении каустической соды и окиси железа с получением феррита натрия

С) сплавлении каустической соды и окиси железа с получением феррита магния

Д) сплавлении каустической соды и окиси алюминия с получением феррита натрия

Е) сплавлении каустической соды и окиси меди с получением феррита натрия

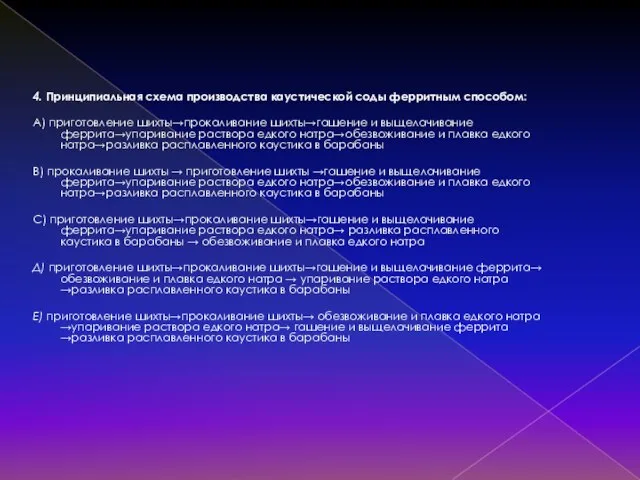

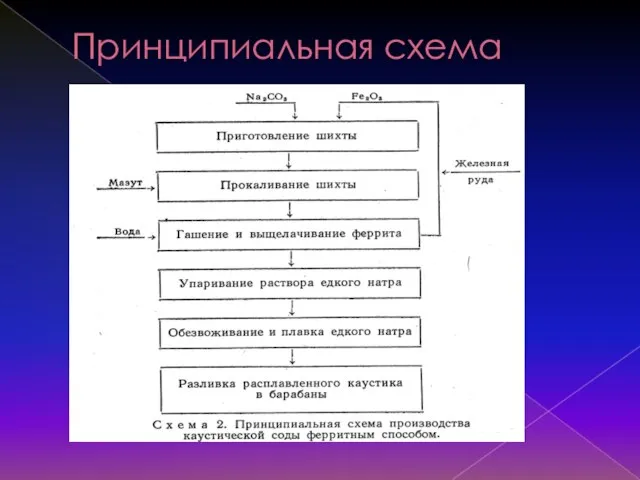

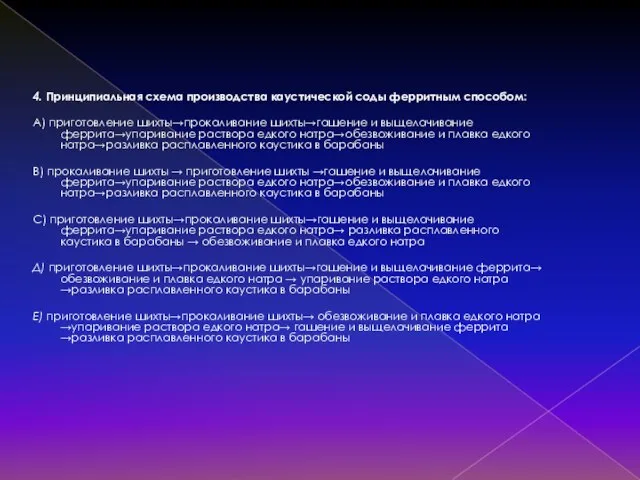

Слайд 314. Принципиальная схема производства каустической соды ферритным способом:

А) приготовление шихты→прокаливание шихты→гашение и

выщелачивание феррита→упаривание раствора едкого натра→обезвоживание и плавка едкого натра→разливка расплавленного каустика в барабаны

В) прокаливание шихты → приготовление шихты →гашение и выщелачивание феррита→упаривание раствора едкого натра→обезвоживание и плавка едкого натра→разливка расплавленного каустика в барабаны

С) приготовление шихты→прокаливание шихты→гашение и выщелачивание феррита→упаривание раствора едкого натра→ разливка расплавленного каустика в барабаны → обезвоживание и плавка едкого натра

Д) приготовление шихты→прокаливание шихты→гашение и выщелачивание феррита→ обезвоживание и плавка едкого натра → упаривание раствора едкого натра →разливка расплавленного каустика в барабаны

Е) приготовление шихты→прокаливание шихты→ обезвоживание и плавка едкого натра →упаривание раствора едкого натра→ гашение и выщелачивание феррита →разливка расплавленного каустика в барабаны

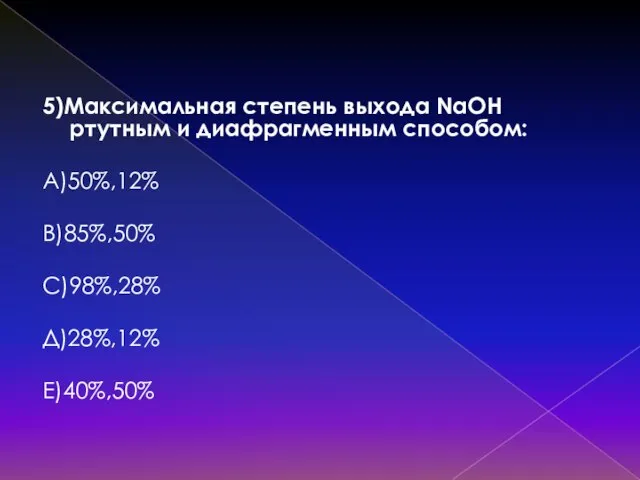

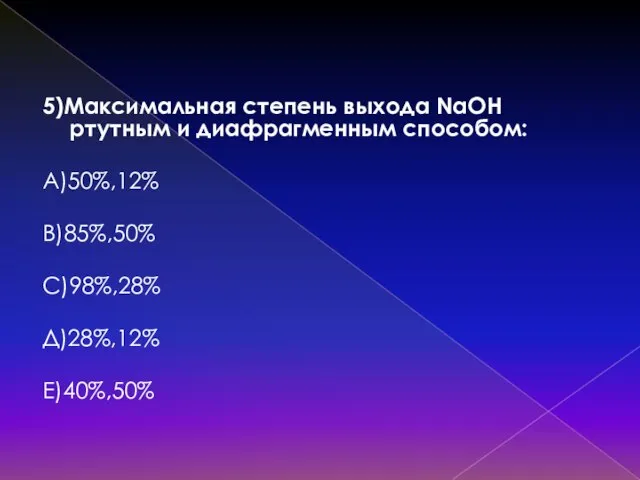

Слайд 325)Mаксимальная степень выхода NaOH ртутным и диафрагменным способом:

А)50%,12%

В)85%,50%

С)98%,28%

Д)28%,12%

Е)40%,50%

За пределами стереотипов использования СУЭ АСФК.

За пределами стереотипов использования СУЭ АСФК. Спутниковая фотосъемка

Спутниковая фотосъемка Собор Воскресения Христова на Крови

Собор Воскресения Христова на Крови Феварин в терапии алкогольной зависимости

Феварин в терапии алкогольной зависимости Разработка мер по защите информации в АСУ АСУ – навигация Алтайский край

Разработка мер по защите информации в АСУ АСУ – навигация Алтайский край 6 класс

6 класс Правила перевозки пассажиров на транспортных средствах

Правила перевозки пассажиров на транспортных средствах Экскурсоведение

Экскурсоведение Решение текстовых задач

Решение текстовых задач Научно-исследовательская работа студентов (НИРС)

Научно-исследовательская работа студентов (НИРС) Виды транспорта

Виды транспорта Родительское собрание на тему: «Что такое пассивное курение?»

Родительское собрание на тему: «Что такое пассивное курение?» Тема лекции:«Прикладная информатика в Интернет»

Тема лекции:«Прикладная информатика в Интернет» ОТЛИЧИЯ СОВРЕМЕННОГО УРОКА

ОТЛИЧИЯ СОВРЕМЕННОГО УРОКА Составление сетчатых орнаментов на основе законов симметрии

Составление сетчатых орнаментов на основе законов симметрии Жизнь без сигарет

Жизнь без сигарет Презентация 07.10.2017

Презентация 07.10.2017 Проблемы и задачи. Методы поиска и выбор темы проекта. Занятие №4

Проблемы и задачи. Методы поиска и выбор темы проекта. Занятие №4 Презентация на тему Гендерное воспитание в подготовительной группе

Презентация на тему Гендерное воспитание в подготовительной группе  Добро пожаловать на урок математики!

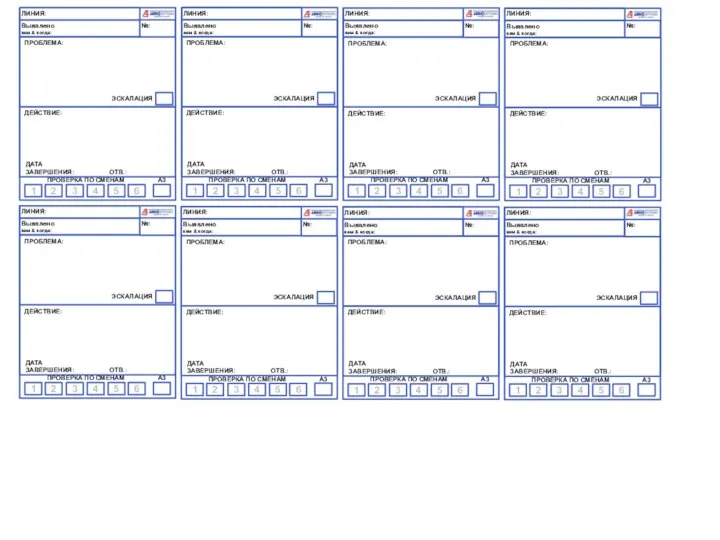

Добро пожаловать на урок математики! PDCA Action Cards

PDCA Action Cards Проект урока подготовила: учитель I категории: Харькова И.В.

Проект урока подготовила: учитель I категории: Харькова И.В. Кабатлау дәресе. 4 класс

Кабатлау дәресе. 4 класс Презентация на тему Песня… про купца Калашникова

Презентация на тему Песня… про купца Калашникова  675474

675474 Открытие отрицательных чисел

Открытие отрицательных чисел Отраслевые решения «1С» для сельского хозяйства и пищевой промышленности в ВУЗЫ

Отраслевые решения «1С» для сельского хозяйства и пищевой промышленности в ВУЗЫ Подготовка крестьянской реформы

Подготовка крестьянской реформы