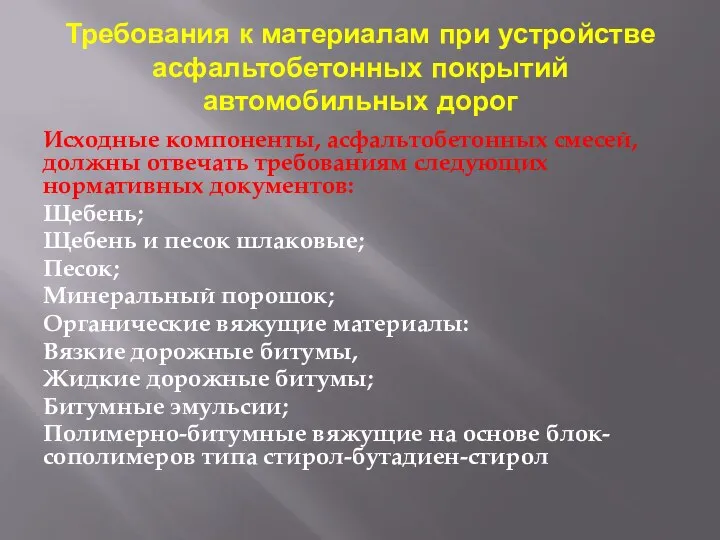

Слайд 2Требования к материалам при устройстве асфальтобетонных покрытий автомобильных дорог

Исходные компоненты, асфальтобетонных смесей,

должны отвечать требованиям следующих нормативных документов:

Щебень;

Щебень и песок шлаковые;

Песок;

Минеральный порошок;

Органические вяжущие материалы:

Вязкие дорожные битумы,

Жидкие дорожные битумы;

Битумные эмульсии;

Полимерно-битумные вяжущие на основе блок-сополимеров типа стирол-бутадиен-стирол

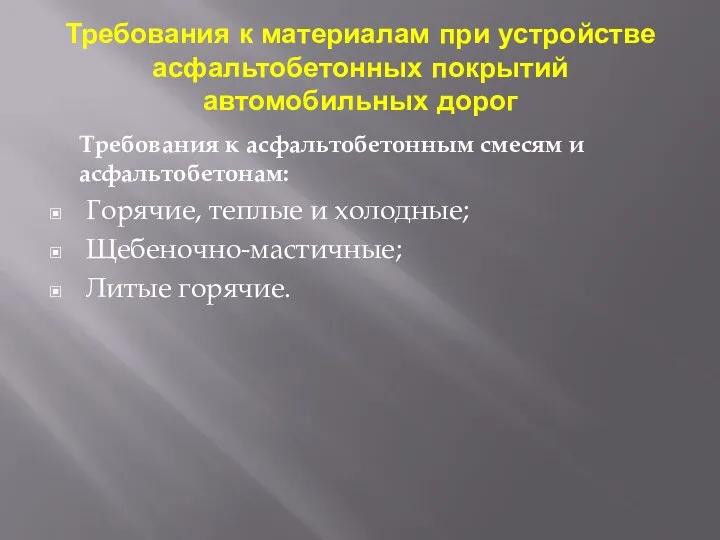

Слайд 3Требования к материалам при устройстве асфальтобетонных покрытий автомобильных дорог

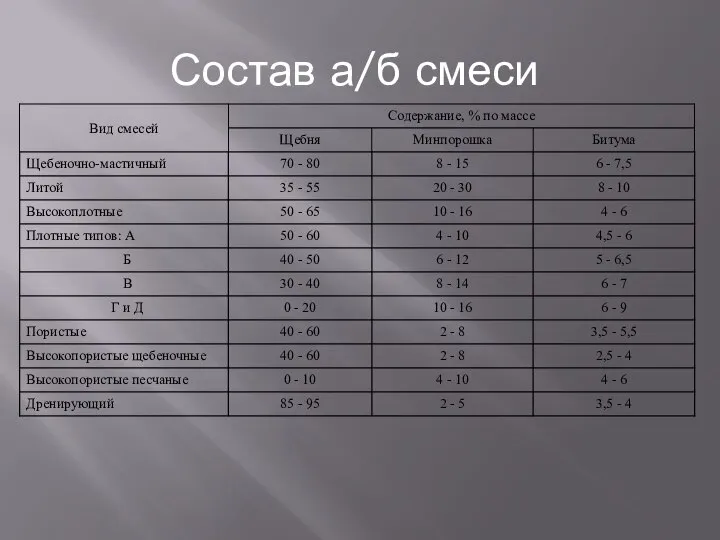

Требования к асфальтобетонным смесям

и асфальтобетонам:

Горячие, теплые и холодные;

Щебеночно-мастичные;

Литые горячие.

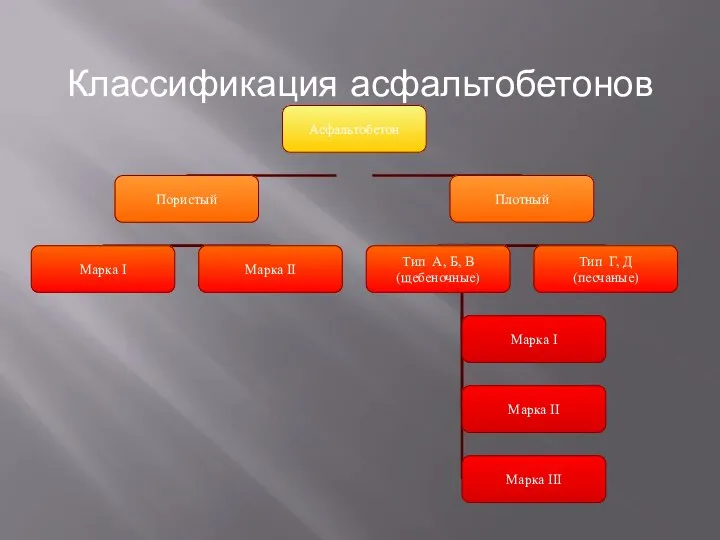

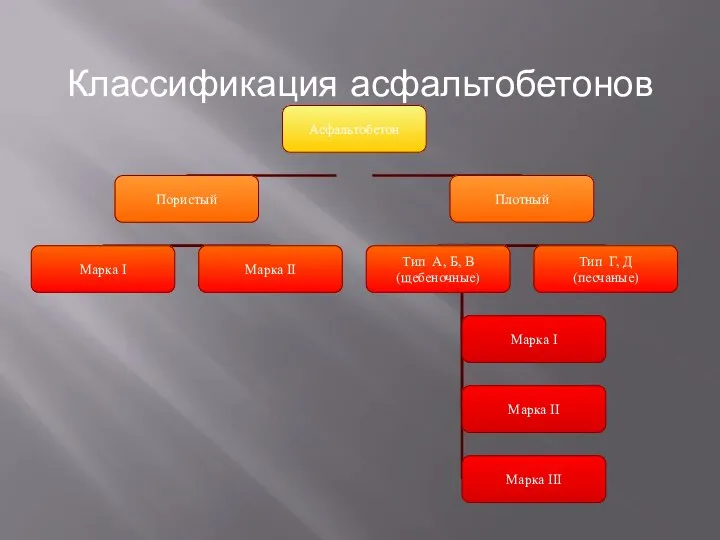

Слайд 4Классификация асфальтобетонов

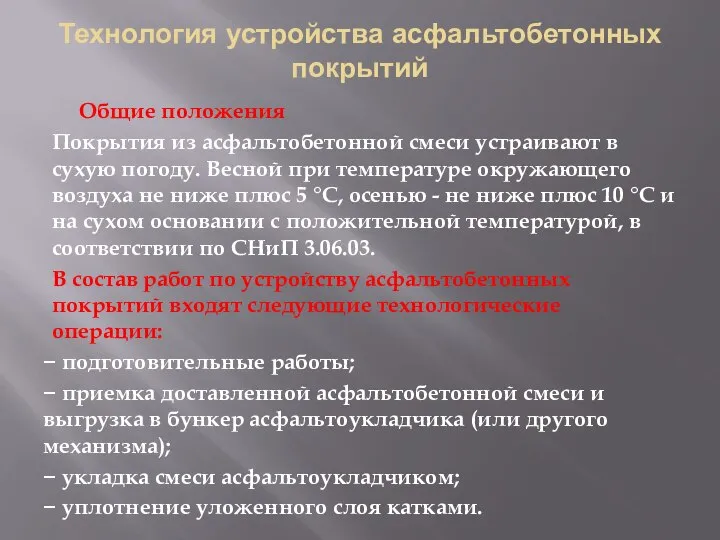

Слайд 8Технология устройства асфальтобетонных покрытий

Общие положения

Покрытия из асфальтобетонной смеси устраивают в сухую

погоду. Весной при температуре окружающего воздуха не ниже плюс 5 °С, осенью - не ниже плюс 10 °С и на сухом основании с положительной температурой, в соответствии по СНиП 3.06.03.

В состав работ по устройству асфальтобетонных покрытий входят следующие технологические операции:

− подготовительные работы;

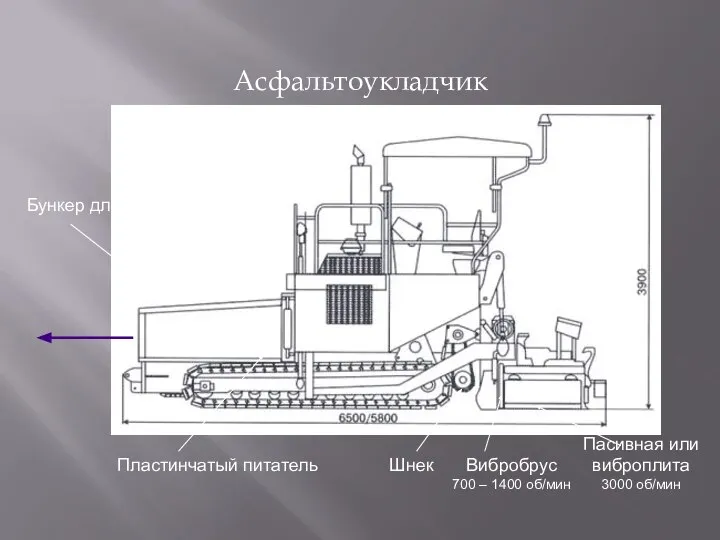

− приемка доставленной асфальтобетонной смеси и выгрузка в бункер асфальтоукладчика (или другого механизма);

− укладка смеси асфальтоукладчиком;

− уплотнение уложенного слоя катками.

Слайд 9Технология устройства асфальтобетонных покрытий

Темп укладки горячей асфальтобетонной смеси должен быть непрерывным

и согласован с производительностью асфальтобетонного завода, количеством автотранспортных средств для доставки смеси, производительностью асфальтоукладчика (асфальтоукладчиков) и звена дорожных катков для уплотнения покрытия. Темп работ устанавливают проектом производства работ.

Слайд 10Подготовительные работы

Ознакомление с требованиями проекта на строительство участка дороги.

Составление проекта производства работ

в соответствии со СНиП 3.06.03, а также СНиП 12-01 и положениями ГОСТ 21.101 с последующим утверждением разработанного проекта производства работ.

До начала работ по устройству асфальтобетонного покрытия должны быть выполнены все предусмотренные проектом работы.

Слайд 11Подготовительные работы

4. В период подготовительных работ рекомендуют

произвести пробную укладку асфальтобетонной

смеси.

Совместно с асфальтобетонным заводом следует

скорректировать состав смеси и нормы розлива

вяжущего для подгрунтовки. Длина полосы пробной

укладки при ширине одного прохода

асфальтоукладчика должна составлять не менее 200 м.

Слайд 12Подготовительные работы

5. По результатам пробной укладки уточняют окончательный рецепт асфальтобетонной смеси, определяют

режим ее укладки и уплотнения, с учетом:

- температуры воздуха, основания, асфальтобетонной смеси в момент доставки и в уложенном слое на расстоянии от 20 до 60 м от асфальтоукладчика;

- типа и конструктивных особенностей асфальтоукладчика (режимов работы органов предварительного уплотнения, обогрева плиты, ширины плиты при укладке и т.д.) и применяемых катков (типа, веса, вида, количества и т.д.);

Слайд 13Подготовительные работы

- степени уплотнения слоя на объекте неразрушающими экспресс-методами и в лаборатории

на высверленных из покрытия образцах-кернах (коэффициента уплотнения и пористости);

- текстуры и шероховатости поверхности уплотненного слоя.

Слайд 14Доставка смеси на объект

Необходимое количество и грузоподъемность транспортных средств зависит от производительности

асфальтобетонного завода, заданного темпа укладки асфальтобетонной смеси, состояния подъездных дорог и дальности транспортирования.

Технологические этапы перевозки смеси включают загрузку асфальтобетонной смеси в автотранспортное средство, взвешивание загруженной в самосвал смеси, получение сопроводительных путевых документов, перевозку к месту укладки, выгрузку в приемный бункер асфальтоукладчика.

Слайд 15Доставка смеси на объект

Доставку горячих, щебеночно-мастичных, холодных смесей осуществляют в автомобилях самосвалах

с чистыми кузовами, закрытыми защитными тентами или непромокаемыми пологами.

Литые асфальтобетонные смеси транспортируют в специализированных автомобилях – термосах-миксерах (кохерах), обеспечивающих в процессе транспортирования смеси ее подогрев и перемешивание.

Слайд 16Доставка смеси на объект

Продолжительность транспортирования горячих и щебеночно-мастичных асфальтобетонных смесей определяют по

формуле.

Продолжительность перевозки холодных асфальтобетонных смесей не ограничена.

Слайд 17Технология укладки и уплотнения

Перед устройством верхнего слоя покрытия следует осуществить входной контроль

нижележащего слоя на соответствие требованиям проекта и СНиП 3.06.03.

Поверхность слоя основания должна быть очищена от пыли и грязи.

Для обеспечения сцепления слоев покрытия и основания необходимо обрабатывать жидкими битумами, удовлетворяющими требованиям ГОСТ 11955 или быстрораспадающейся, среднераспадающейся битумной эмульсией классов ЭБА-1, ЭБПА-1, ЭБК-1, ЭБПК-1, ЭБК-2 и ЭБПК-2 по ГОСТ Р 52128.

Слайд 18Технология укладки и уплотнения

Эмульсию наносят автогудронатором на обрабатываемую поверхность равномерным слоем без

пропусков с расходом вяжущего в пределах от 0,2 до 0,3 л/м2. Перерасход эмульсии при устройстве подгрунтовки, как и скопление ее в отдельных местах на поверхности обрабатываемой поверхности не допускают.

Обработку основания из свежеуложенного асфальтобетона вяжущими материалами можно не производить, если его поверхность не загрязнена и не подвергалась движению транспорта.

Слайд 19Технология укладки и уплотнения

Для укладки смеси рекомендуют применять асфальтоукладчики с автоматической системой

обеспечения ровности и поперечного уклона укладываемого слоя.

Темп укладки асфальтобетонных смесей должен быть непрерывным и соответствовать объему поставки асфальтобетонной смеси, производительности асфальтоукладчиков, звена катков для уплотнения смеси (гладковальцевые, пневмоколёсные и комбинированные).

Поперечные сопряжения полос укладки необходимо устраивать перпендикулярно к оси дороги в одну линию без образования уступов. Для этого конец ранее уложенной полосы обрезают с помощью нарезчика с алмазным диском вертикально без сколов и грунтуют жидким битумом или битумной эмульсией.

Слайд 20Операционный контроль качества устройства асфальтобетонных покрытий

В процессе устройства асфальтобетонного покрытия и в

период его формирования при операционном контроле не реже чем через каждые 100 м контролируют:

проектные высотные отметки;

проектную ширину;

проектную толщину слоя неуплотненного материала;

проектные поперечные и продольные уклоны;

ровность;

температуру горячей и теплой асфальтобетонной смеси;

качество продольных и поперечных сопряжений укладываемых полос;

Слайд 21Операционный контроль качества устройства асфальтобетонных покрытий

Проектные высотные отметки контролируют по оси дороги

с помощью нивелира и нивелирной рейки.

Нивелир и рейка должны быть технически исправны,

проверены и отвечать требованиям ГОСТ.

Проектную ширину проверяют с помощью рулетки

измерительной металлической не ниже 3-го класса

точности – по ГОСТ 7502.

Слайд 22Операционный контроль качества устройства асфальтобетонных покрытий

Проектную толщину слоя неуплотненного материала контролируют по

его оси в процессе укладки смеси, не реже чем через каждые 100 м.

Примечание:

1) не более 10 % результатов замеров могут иметь отклонения от проектной толщины слоя в пределах ±30 %, остальные - до ± 20 %.

2) не более 10 % замеров поперечных уклонов могут иметь отклонения от проектных значений в пределах от минус 0,010 до плюс 0,015, остальные до ± 0,005.

Слайд 23Операционный контроль качества устройства асфальтобетонных покрытий

Степень уплотнения горячего и холодного асфальтобетона в

конструктивных слоях оценивают по показателю "коэффициент уплотнения", который должен быть не ниже:

− 0,99 для плотного асфальтобетона из горячих смесей типов А и Б при содержании щебня более 40%.

− 0,98 для плотного асфальтобетона из горячих смесей типов В, Г и Д при содержании щебня менее 40%, а также для пористого и высокопористого асфальтобетона;

− 0,96 для асфальтобетона из холодных смесей.

Слайд 24Приемочный контроль

При приемке выполненных работ проводят:

1. Контрольные замеры параметров транспортно-эксплуатационного состояния дороги;

Параметры

транспортно-эксплуатационного состояния дороги (сцепление с колесом автомобиля и ровность) контролируют с помощью приборов:

ПКРС-2У по ГОСТ 30413, ППК-МАДИ-ВНИИБД, толчкомеров различных моделей по ОС-617-р [20], а также трехметровой рейкой с клином.

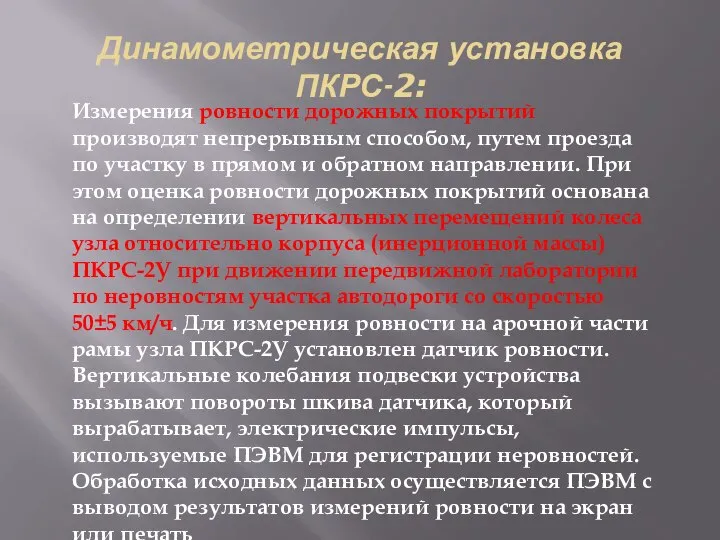

Слайд 26Динамометрическая установка ПКРС-2:

Слайд 27Динамометрическая установка ПКРС-2:

Слайд 28Динамометрическая установка ПКРС-2:

Измерения ровности дорожных покрытий производят непрерывным способом, путем проезда по

участку в прямом и обратном направлении. При этом оценка ровности дорожных покрытий основана на определении вертикальных перемещений колеса узла относительно корпуса (инерционной массы) ПКРС-2У при движении передвижной лаборатории по неровностям участка автодороги со скоростью 50±5 км/ч. Для измерения ровности на арочной части рамы узла ПКРС-2У установлен датчик ровности. Вертикальные колебания подвески устройства вызывают повороты шкива датчика, который вырабатывает, электрические импульсы, используемые ПЭВМ для регистрации неровностей. Обработка исходных данных осуществляется ПЭВМ с выводом результатов измерений ровности на экран или печать

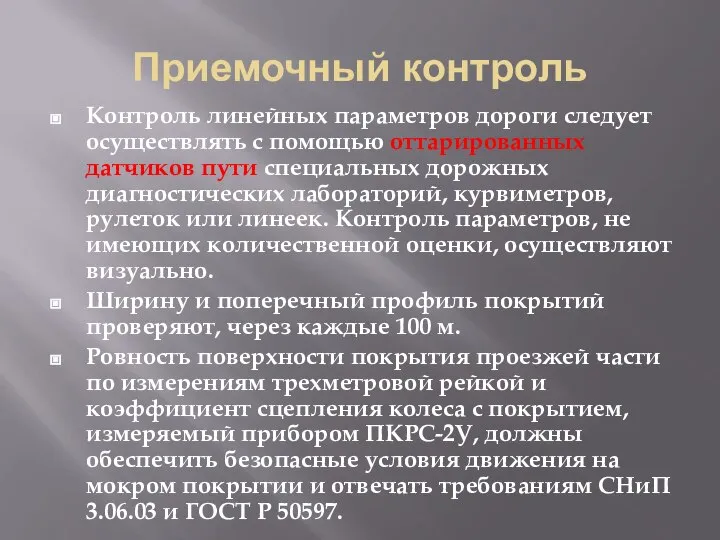

Слайд 29Приемочный контроль

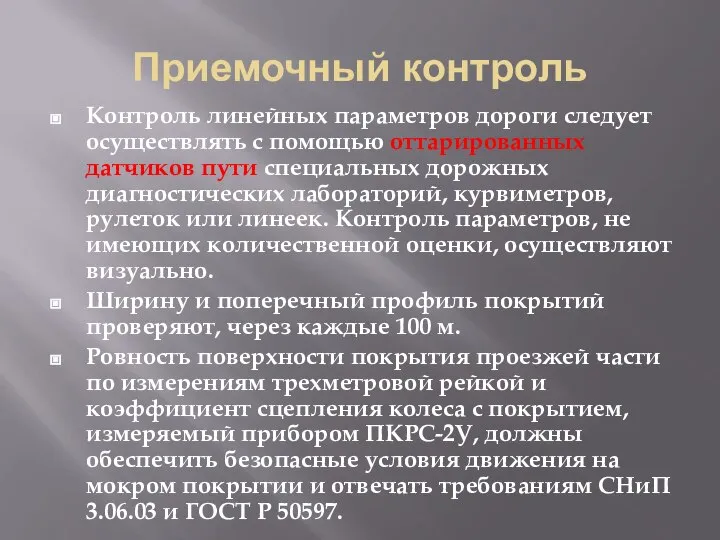

Контроль линейных параметров дороги следует осуществлять с помощью оттарированных датчиков пути

специальных дорожных диагностических лабораторий, курвиметров, рулеток или линеек. Контроль параметров, не имеющих количественной оценки, осуществляют визуально.

Ширину и поперечный профиль покрытий проверяют, через каждые 100 м.

Ровность поверхности покрытия проезжей части по измерениям трехметровой рейкой и коэффициент сцепления колеса с покрытием, измеряемый прибором ПКРС-2У, должны обеспечить безопасные условия движения на мокром покрытии и отвечать требованиям СНиП 3.06.03 и ГОСТ Р 50597.

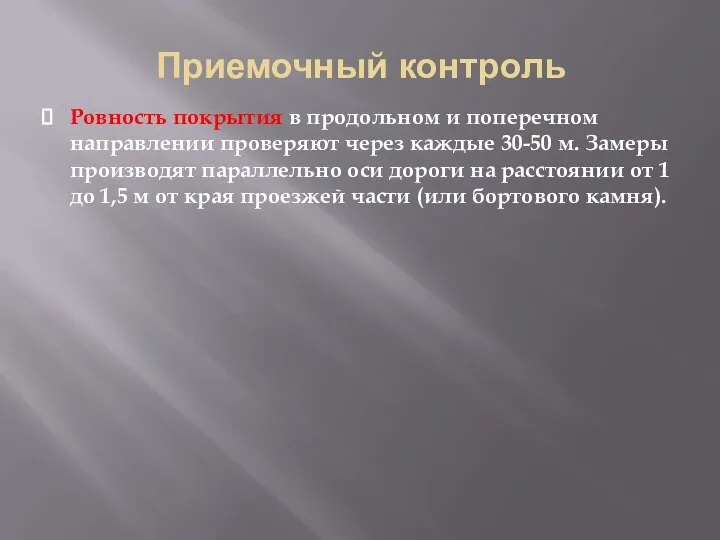

Слайд 30Приемочный контроль

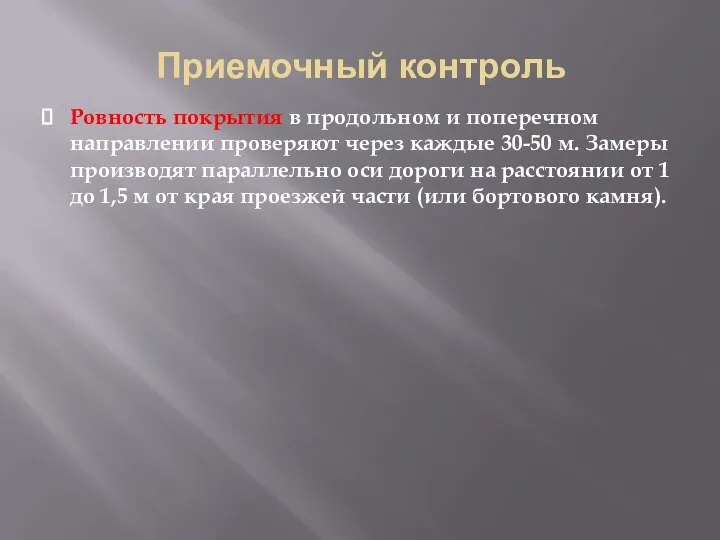

Ровность покрытия в продольном и поперечном направлении проверяют через каждые 30-50

м. Замеры производят параллельно оси дороги на расстоянии от 1 до 1,5 м от края проезжей части (или бортового камня).

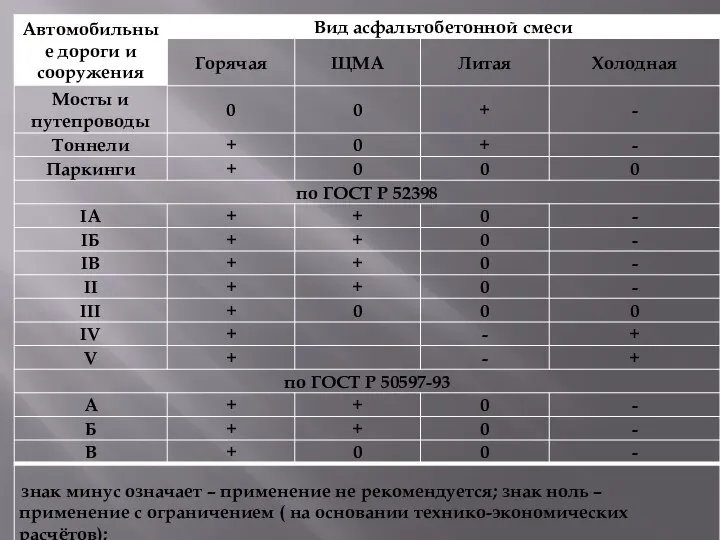

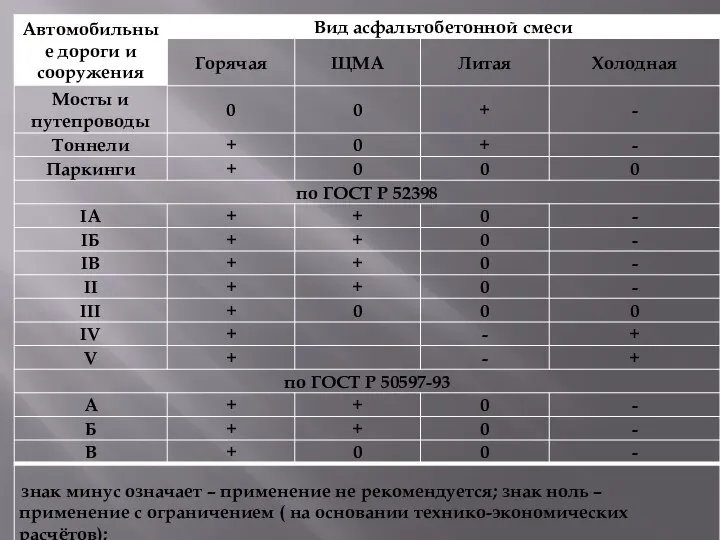

Слайд 31Рекомендации по применению асфальтобетона для строительства дорожных покрытий

Слайд 33Асфальтоукладчики будущего

Укладка верхнего и нижнего слоев из асфальтобетонной смеси за 1 проход

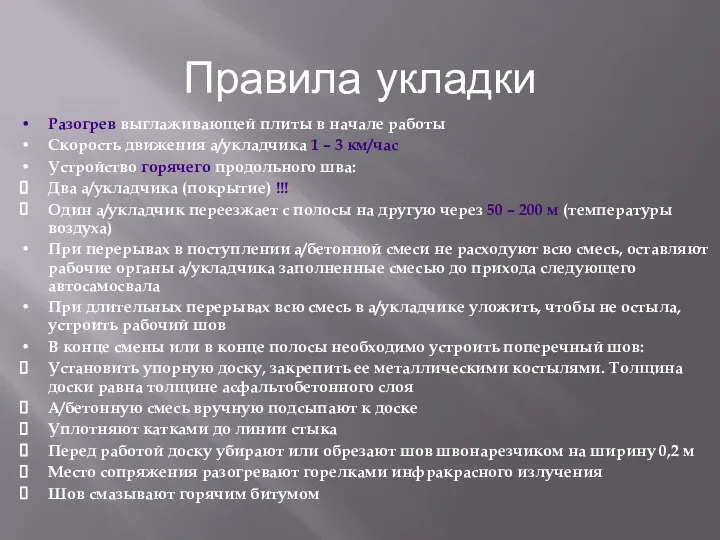

Слайд 35Правила укладки

Разогрев выглаживающей плиты в начале работы

Скорость движения а/укладчика 1 – 3

км/час

Устройство горячего продольного шва:

Два а/укладчика (покрытие) !!!

Один а/укладчик переезжает с полосы на другую через 50 – 200 м (температуры воздуха)

При перерывах в поступлении а/бетонной смеси не расходуют всю смесь, оставляют рабочие органы а/укладчика заполненные смесью до прихода следующего автосамосвала

При длительных перерывах всю смесь в а/укладчике уложить, чтобы не остыла, устроить рабочий шов

В конце смены или в конце полосы необходимо устроить поперечный шов:

Установить упорную доску, закрепить ее металлическими костылями. Толщина доски равна толщине асфальтобетонного слоя

А/бетонную смесь вручную подсыпают к доске

Уплотняют катками до линии стыка

Перед работой доску убирают или обрезают шов швонарезчиком на ширину 0,2 м

Место сопряжения разогревают горелками инфракрасного излучения

Шов смазывают горячим битумом

Презентация на тему Стили речи презентация

Презентация на тему Стили речи презентация Презентация на тему Абхазия

Презентация на тему Абхазия Десмургия

Десмургия Что сначала? Что потом? (1 класс)

Что сначала? Что потом? (1 класс) Моя будущая профессия - оператор станков ЧПУ

Моя будущая профессия - оператор станков ЧПУ ТРАДИЦИИ И БУДУЩЕЕ МОЛОДЕЖНОГО ПАРЛАМЕНТАРИЗМА В ИВАНОВСКОЙ ОБЛАСТИ

ТРАДИЦИИ И БУДУЩЕЕ МОЛОДЕЖНОГО ПАРЛАМЕНТАРИЗМА В ИВАНОВСКОЙ ОБЛАСТИ Группа компаний ERZIG

Группа компаний ERZIG Компания специализируется на выпуске электрокаров-подъемников и робокаров для складов. Чистый объем сбыта составляет 80,9 млн евро

Компания специализируется на выпуске электрокаров-подъемников и робокаров для складов. Чистый объем сбыта составляет 80,9 млн евро Презентация на тему Отцы и дети

Презентация на тему Отцы и дети Духовно-нравственный облик учителя - условие духовно-нравственного воспитания ученика

Духовно-нравственный облик учителя - условие духовно-нравственного воспитания ученика Семья А. С. Пушкина.Пушкин и его потомки.

Семья А. С. Пушкина.Пушкин и его потомки. Презентация на воспитатель года

Презентация на воспитатель года Понятие права, норма права

Понятие права, норма права Обзор разработанных проектов региональных планов действий

Обзор разработанных проектов региональных планов действий Презентация на тему Красная книга Оренбургской области. Животные

Презентация на тему Красная книга Оренбургской области. Животные  Система технического регулирования в строительстве

Система технического регулирования в строительстве Особенности позиционирования магазина на локальном рынкеМосква4 октября 2007 г.

Особенности позиционирования магазина на локальном рынкеМосква4 октября 2007 г. Специфика коррекционной работы с детьми, имеющими нарушения зрения

Специфика коррекционной работы с детьми, имеющими нарушения зрения Л.Воронковой "Девочка из города"

Л.Воронковой "Девочка из города" Искусство Древнего мира

Искусство Древнего мира Горно-технологические свойства

Горно-технологические свойства Методы преодоления кризисных явлений в системе образования Смирнов Н.В. профессор кафедры моделирования экономических сис

Методы преодоления кризисных явлений в системе образования Смирнов Н.В. профессор кафедры моделирования экономических сис муниципальное бюджетное дошкольное образовательное учреждение – детский сад № 29

муниципальное бюджетное дошкольное образовательное учреждение – детский сад № 29 ИСПОЛЬЗОВАНИЕ

ИСПОЛЬЗОВАНИЕ Профессиональный подбор персонала

Профессиональный подбор персонала Презентация на тему БЕРЕГИТЕ ЛЕС ОТ ПОЖАРОВ

Презентация на тему БЕРЕГИТЕ ЛЕС ОТ ПОЖАРОВ Организация как объект управления

Организация как объект управления Типы поведения

Типы поведения