Содержание

- 2. Сборка является заключительным этапом при изготовлении машин. Объем работ при сборке в машиностроении составляет до 20%

- 3. Сборочная единица - часть изделия, составные части которой подлежат соединению между собой на сборочных операциях на

- 4. Сборочная операция - это технологическая операция установки и образования соединений сборочных единиц изделия. Сборку начинают с

- 5. По последовательность выполнения различают: -промежуточную сборку - это сборка мелких элементов на механических участках или сборка

- 6. По наличию перемещений собираемых изделий различают: -стационарную сборку - это сборка изделия или основной его части

- 7. По организации производства различают: По степени подвижности различают подвижные и неподвижные соединения Подвижные соединения обладают возможностью

- 8. По характеру разбираемости соединения подразделяют на разъемные и неразъемные. Разъемные соединения могут быть полностью разобраны без

- 9. Методы сборки - определяются конструктором изделия путем простановки допусков сопрягаемых деталей

- 10. Методы взаимозаменяемости Метод полной взаимозаменяемости - позволяет проводить сборку изделия без какого-либо подбора или дополнительной обработки

- 11. Методы взаимозаменяемости Метод пригонки и регулирования - предусматривает наличие в размерной цепи компенсирующего звена, положение которого

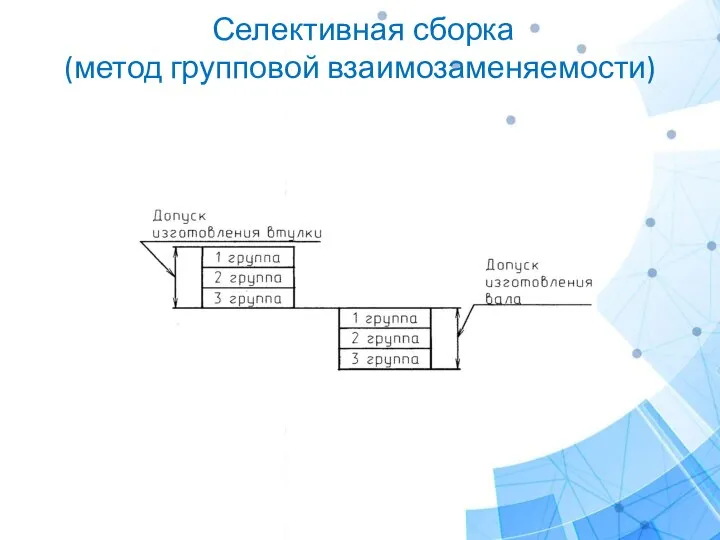

- 12. Селективная сборка (метод групповой взаимозаменяемости)

- 13. Метод взаимозаменяемости Метод пригонки и регулирования - предусматривает наличие в размерной цепи компенсирующего звена, положение которого

- 14. Приспособления, применяемые при сборке: - зажимные приспособления (предназначены для базирования и закрепления базовых дета-лей, с которых

- 15. Сборка является заключительным этапом при изготовлении машин

- 16. Технологию сборки разрабатывают перед разработкой технологии изготовления деталей, входящих в изделие. Разработка технологических процессов сборки узлов

- 17. При разработке технологических процессов сборки используют исходную (базовую, руководящую и справочную) информацию Базовая информация включает данные,

- 18. Технологический процесс сборки - это совокупность операций по соединению деталей в определенной последовательности с целью получить

- 19. Разработку технологического процесса сборки рекомендуется проводить в следующей последовательности: 1. Анализ исходных данных для разработки технологического

- 20. Составление технологического маршрута сборки изделия. Определение типа производства и организационной формы сборки На этом этапе определяют

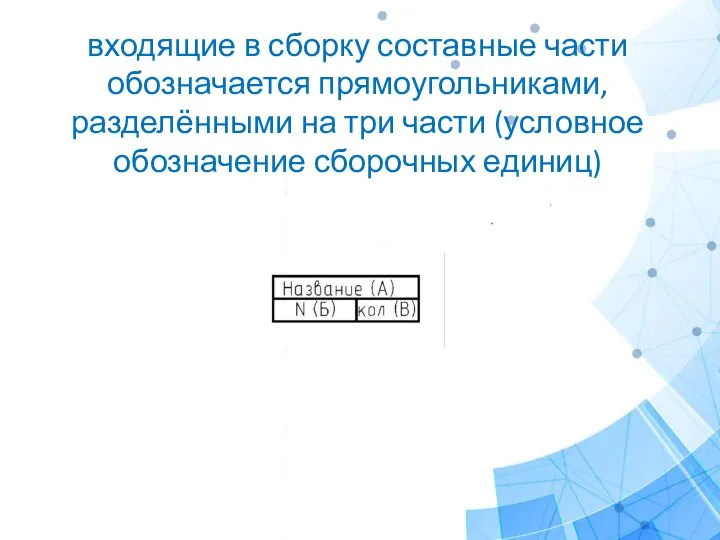

- 21. входящие в сборку составные части обозначается прямоугольниками, разделёнными на три части (условное обозначение сборочных единиц)

- 22. Процесс общей сборки изображают на схеме горизонтальной линией. Её проводят в направлении от базового элемента изделия

- 24. Технологические схемы сборки снабжают надписями - сносками, поясняющими характер сборочных работ ("Запрессовать", "Паять", "Клепать", "Регулировать", "Проверить

- 25. Схемы отражают возможности одновременной установки нескольких составных частей изделия на его базовую часть (рис. 2.2, точка

- 27. Скачать презентацию

Премиум тариф курса: Бизнес с Китаем. Роль посредника. Алгоритм выкупа через посредника и самостоятельный выкуп

Премиум тариф курса: Бизнес с Китаем. Роль посредника. Алгоритм выкупа через посредника и самостоятельный выкуп Портативный дезинфектор-ионизатор

Портативный дезинфектор-ионизатор Автономное существование человека в условиях природной среды

Автономное существование человека в условиях природной среды Финансовый анализ: основные понятия,значение

Финансовый анализ: основные понятия,значение Стартап инста октябрь Ростов

Стартап инста октябрь Ростов Развивайка Природа

Развивайка Природа School rules

School rules  1.Каждое задание имеет 4 варианта ответа. Ты должен выбрать один правильный. 2. Если ты выбрал правильный ответ, появится «плюс». 3. Ес

1.Каждое задание имеет 4 варианта ответа. Ты должен выбрать один правильный. 2. Если ты выбрал правильный ответ, появится «плюс». 3. Ес Окружающий мир

Окружающий мир «Быть здоровыми хотим»

«Быть здоровыми хотим» Тактические действия игроков в баскетболе

Тактические действия игроков в баскетболе Результаты педагогической деятельности и инновационной работы учителя биологии Куприяновой Светланы Геннадьевны

Результаты педагогической деятельности и инновационной работы учителя биологии Куприяновой Светланы Геннадьевны Электроника и схемотехника

Электроника и схемотехника Презентация на тему Перспективы развития Российской металлургии

Презентация на тему Перспективы развития Российской металлургии  Мотивация ученика - основное условие успешного обучения

Мотивация ученика - основное условие успешного обучения Документарные операции Банка

Документарные операции Банка The Queen Elizabeth II

The Queen Elizabeth II 2 урок

2 урок Тема: «Слово «надзор»в контексте языка, культуры и права»

Тема: «Слово «надзор»в контексте языка, культуры и права» Abidas. Спортивная одежда

Abidas. Спортивная одежда XIX Всероссийский конкурс молодежных авторских проектов Моя страна - моя Россия

XIX Всероссийский конкурс молодежных авторских проектов Моя страна - моя Россия 50 летний юбилей Самойловского СДК

50 летний юбилей Самойловского СДК Презентация ко Дню работников нефтяной промышленности (2 августа)

Презентация ко Дню работников нефтяной промышленности (2 августа) Презентация на тему Великая Китайская стена

Презентация на тему Великая Китайская стена Путь к успеху

Путь к успеху Страхование ВЭД

Страхование ВЭД Учитель современной школы

Учитель современной школы Вакансия Оператор видеонаблюдения

Вакансия Оператор видеонаблюдения