Слайд 2 Машины для дробления материалов

1. Дробилки, разрушающие материал сжатием

Дробилки являются самым

подходящим средством для грубого измельчения крупных кусков материала.

Щековая дробилка

Промышленные щековые дробилки применяют для крупного и среднего дробления прочных и средней прочности пород на первичной и вторичной стадии дробления. Степень дробления обычно i = 3÷5.

По характеру движения подвижной щеки щековые дробилки разделяют на дробилки с простым (ЩДП) и сложным качением щеки (ЩДС).

В дробилках с простым качанием подвижной щеки (ЩДП) материал измельчается преимущественно раздавливанием, в дробилках со сложным качанием (ЩДС), кроме раздавливания, происходит истирание материала.

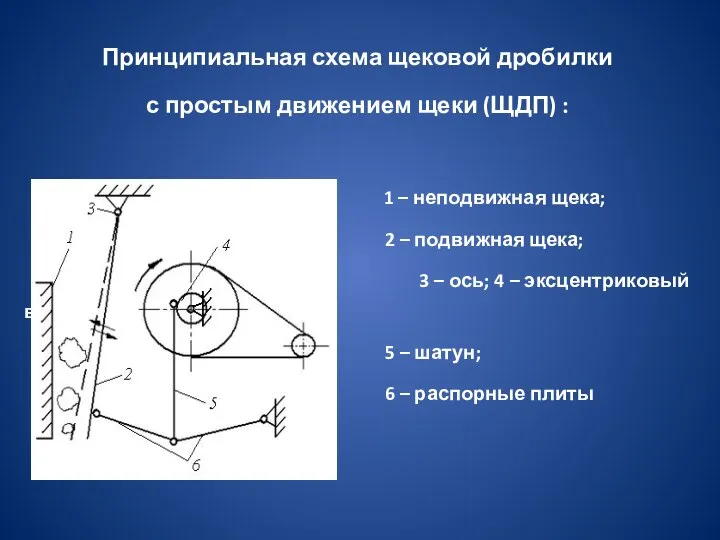

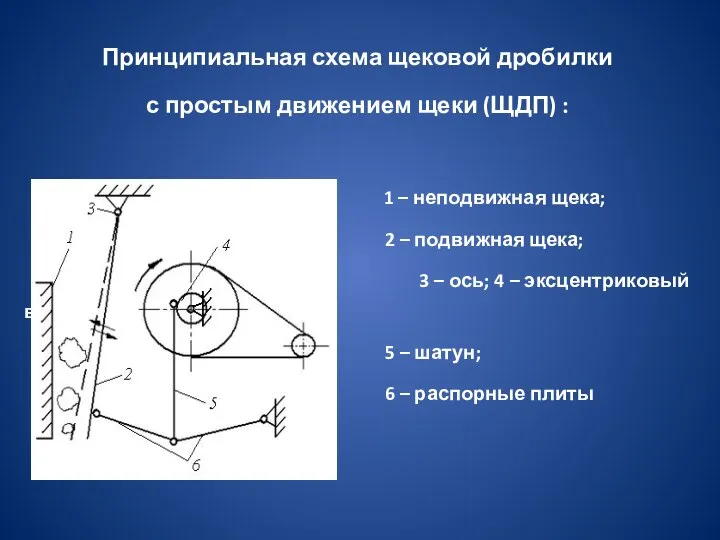

Слайд 3Принципиальная схема щековой дробилки

с простым движением щеки (ЩДП) :

1 – неподвижная

щека;

2 – подвижная щека;

3 – ось; 4 – эксцентриковый вал;

5 – шатун;

6 – распорные плиты

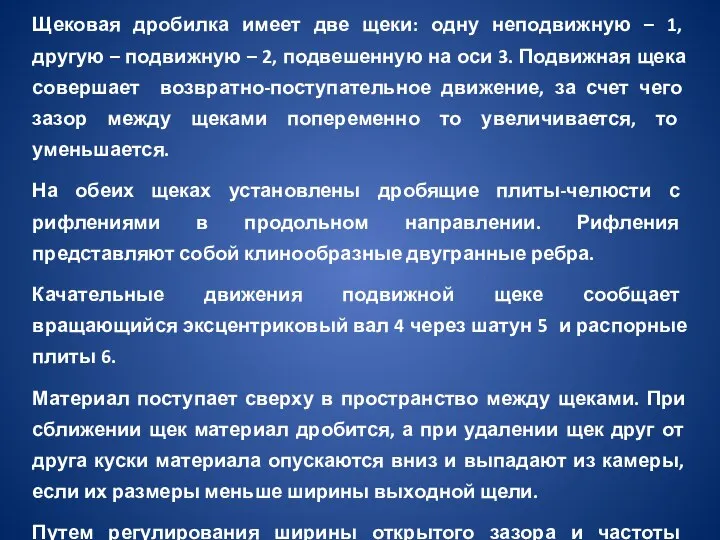

Слайд 4Щековая дробилка имеет две щеки: одну неподвижную – 1, другую – подвижную

– 2, подвешенную на оси 3. Подвижная щека совершает возвратно-поступательное движение, за счет чего зазор между щеками попеременно то увеличивается, то уменьшается.

На обеих щеках установлены дробящие плиты-челюсти с рифлениями в продольном направлении. Рифления представляют собой клинообразные двугранные ребра.

Качательные движения подвижной щеке сообщает вращающийся эксцентриковый вал 4 через шатун 5 и распорные плиты 6.

Материал поступает сверху в пространство между щеками. При сближении щек материал дробится, а при удалении щек друг от друга куски материала опускаются вниз и выпадают из камеры, если их размеры меньше ширины выходной щели.

Путем регулирования ширины открытого зазора и частоты сближения щек можно изменять крупность зерен и расход измельчаемого продукта.

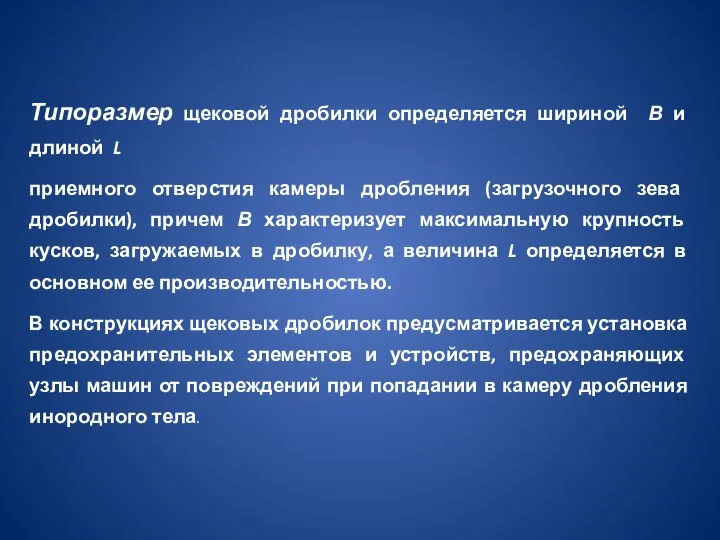

Слайд 5Типоразмер щековой дробилки определяется шириной В и длиной L

приемного отверстия камеры

дробления (загрузочного зева дробилки), причем В характеризует максимальную крупность кусков, загружаемых в дробилку, а величина L определяется в основном ее производительностью.

В конструкциях щековых дробилок предусматривается установка предохранительных элементов и устройств, предохраняющих узлы машин от повреждений при попадании в камеру дробления инородного тела.

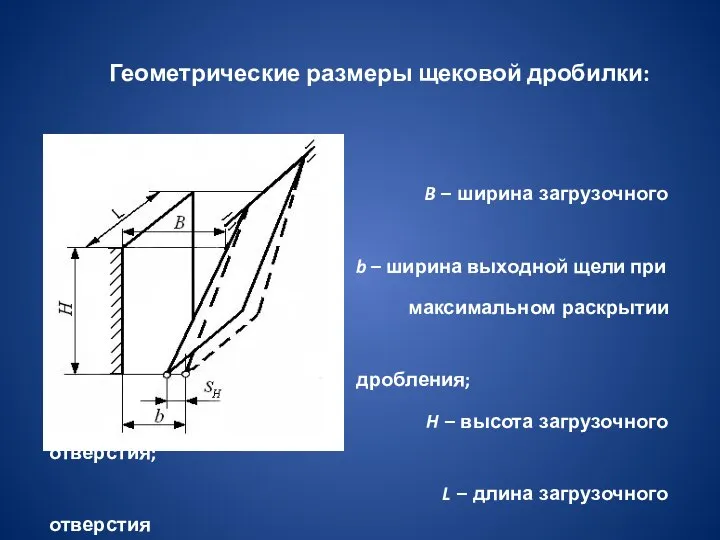

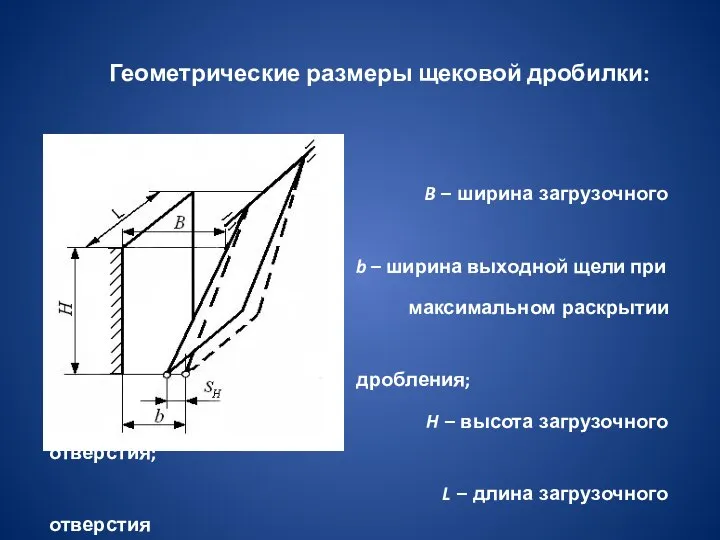

Слайд 6 Геометрические размеры щековой дробилки:

B – ширина загрузочного отверстия;

b –

ширина выходной щели при

максимальном раскрытии камеры

дробления;

H – высота загрузочного отверстия;

L – длина загрузочного отверстия

Слайд 7 Размеры дробильной камеры

Ширина загрузочного отверстия В должна обеспечить свободный прием кусков

максимальной крупности.

Ширина загрузочного отверстия и максимальный размер загружаемых кусков материалов должны соответствовать условию:

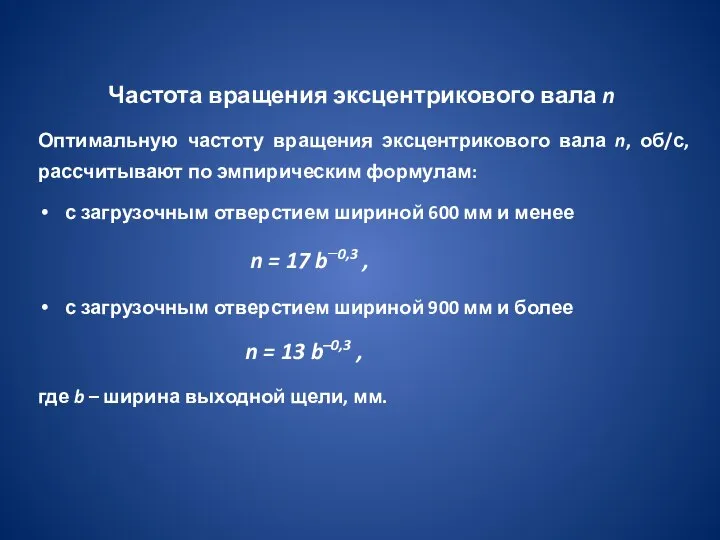

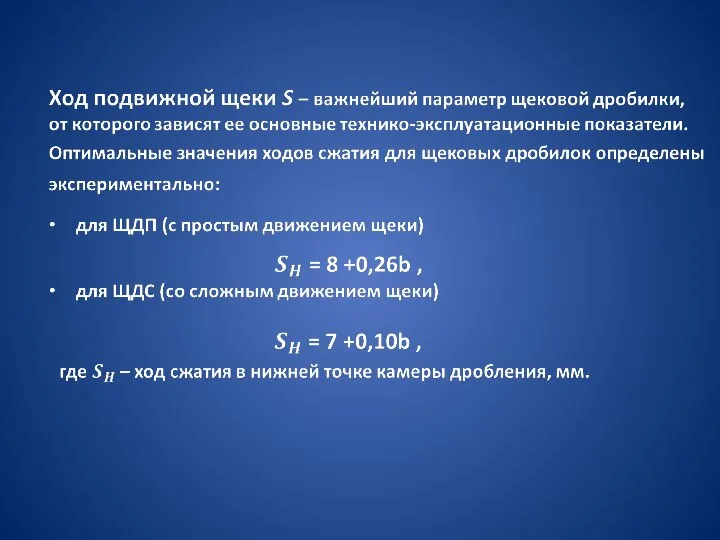

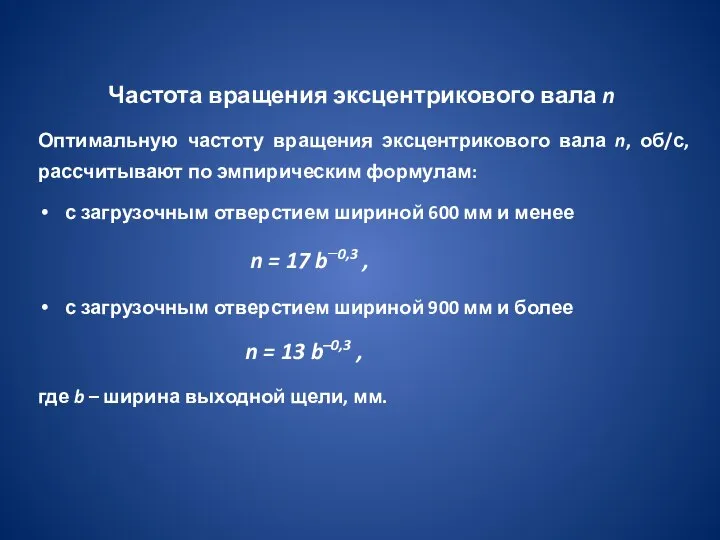

Слайд 10 Частота вращения эксцентрикового вала n

Оптимальную частоту вращения эксцентрикового вала n, об/с,

рассчитывают по эмпирическим формулам:

с загрузочным отверстием шириной 600 мм и менее

n = 17 b–0,3 ,

с загрузочным отверстием шириной 900 мм и более

n = 13 b–0,3 ,

где b – ширина выходной щели, мм.

Слайд 11Достоинства щековых дробилок: простота конструкции, надежность, широкая область применения, компактность, удобство обслуживания.

Недостатки: периодичность воздействия рабочего органа на материал, неполная уравновешенность движущихся масс.

Для уменьшения шума и ударов, связанных с неуравновешенностью, дробилки устанавливают на тяжелых фундаментах.

Слайд 12Конусная дробилка

Конусные дробилки по технологическому назначению делят на конусные дробилки крупного

дробления (ККД), которые обеспечивают степень дробления i = 5 ÷ 8; конусные дробилки среднего (КСД) и мелкого (КМД) дробления, обеспечивающие степень дробления i = 20÷50.

Конусные дробилки применяют для дробления материала прочностью до 300 МПа с высокой степенью абразивности. Эти машины отличаются высокой производительностью. В химической промышленности в основном используют дробилки КСД и КМД.

Рабочими элементами дробилок являются поверхности двух конусов.

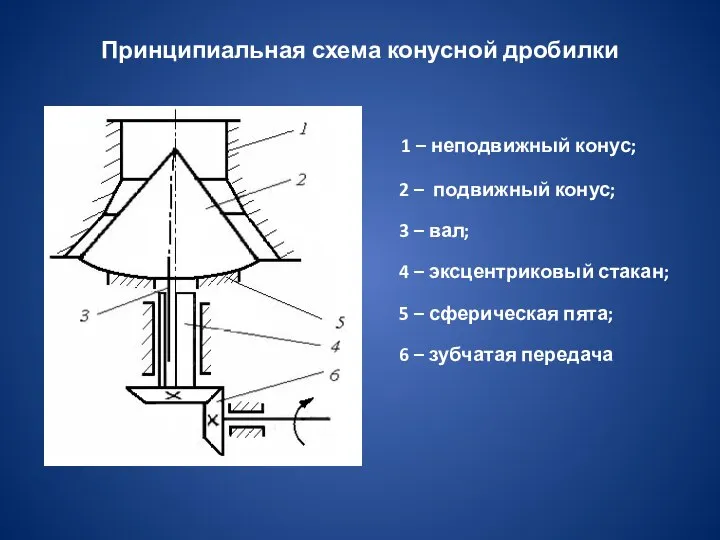

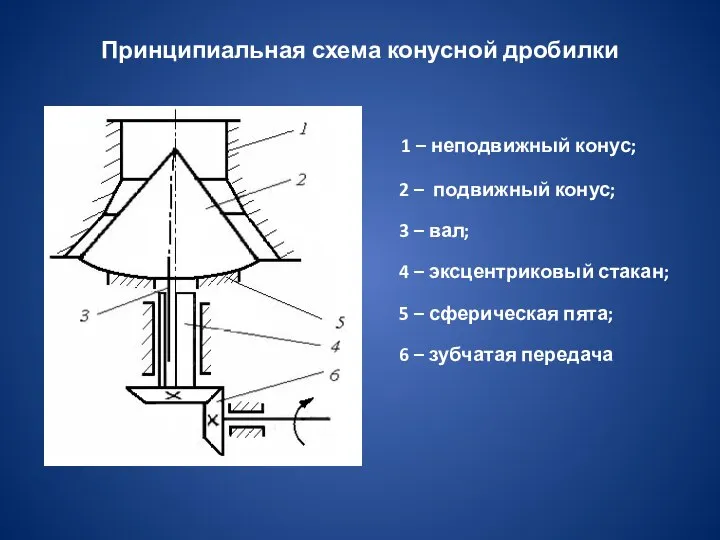

Слайд 13Принципиальная схема конусной дробилки

1 – неподвижный конус;

2 – подвижный конус;

3 – вал;

4 – эксцентриковый стакан;

5 – сферическая пята;

6 – зубчатая передача

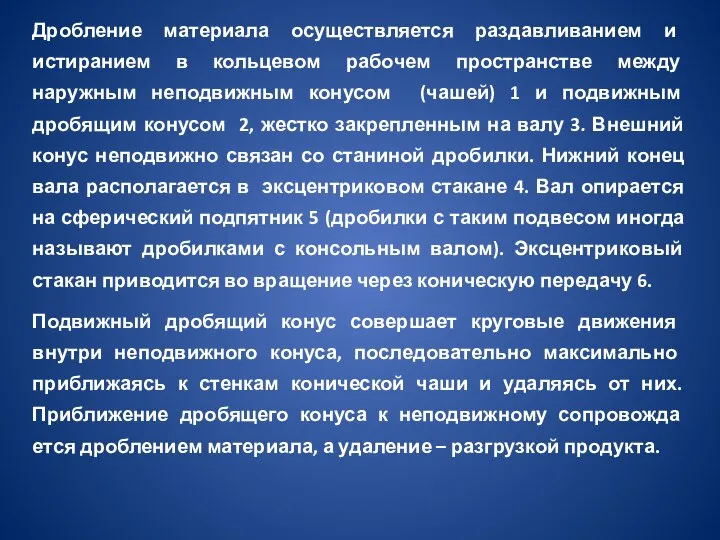

Слайд 14Дробление материала осуществляется раздавливанием и истиранием в кольцевом рабочем пространстве между наружным

неподвижным конусом (чашей) 1 и подвижным дробящим конусом 2, жестко закрепленным на валу 3. Внешний конус неподвижно связан со станиной дробилки. Нижний конец вала располагается в эксцентриковом стакане 4. Вал опирается на сферический подпятник 5 (дробилки с таким подвесом иногда называют дробилками с консольным валом). Эксцентриковый стакан приводится во вращение через коническую передачу 6.

Подвижный дробящий конус совершает круговые движения внутри неподвижного конуса, последовательно максимально приближаясь к стенкам конической чаши и удаляясь от них. Приближение дробящего конуса к неподвижному сопровождается дроблением материала, а удаление – разгрузкой продукта.

Слайд 15Рабочие поверхности внутреннего и внешнего конусов защищены съемными плитами.

Основным параметром дробилок

типов КСД и КМД является диаметр нижнего основания подвижного конуса.

Слайд 16Производительность конусных дробилок (при сопоставимых параметрах) выше, чем у щековых дробилок. Это

объясняется тем, что в конусных дробилках процесс разрушения материала и удаление его из зоны измельчения происходит непрерывно. Перекатывание дробящего конуса также способствует лучшему заполнению камеры дробления и захвату кусков.

Однако это не значит, что во всех случаях необходимо отдавать предпочтение конусным дробилкам. При малых производительностях и большой крупности исходного сырья щековая дробилка может оказаться выгоднее конусной.

Недостатки – большие габариты, повышенная энергоемкость.

Слайд 17Валковая дробилка

Валковые дробилки применяют для среднего и мелкого дробления материалов высокой

и средней прочности, а также для измельчения пластичных и хрупких материалов. В зависимости от вида поверхности валков различают дробилки с гладкими (ДВГ), рифлеными (ДВР) и зубчатыми (ДВЗ) валками. Дробилки с рифлеными и зубчатыми валками применяются для среднего дробления, дробилки с гладкими валками – для мелкого дробления.

Наиболее распространены двухвалковые дробилки, где материал измельчается в пространстве между вращающимися навстречу друг другу валками одинакового размера (в дробилках ДВР и ДВЗ – раздавливанием и раскалыванием, в ДВГ – раздавливанием и истиранием).

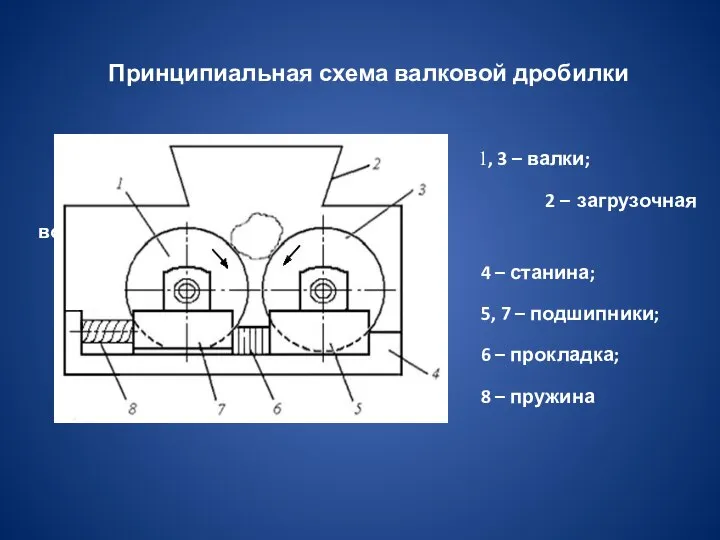

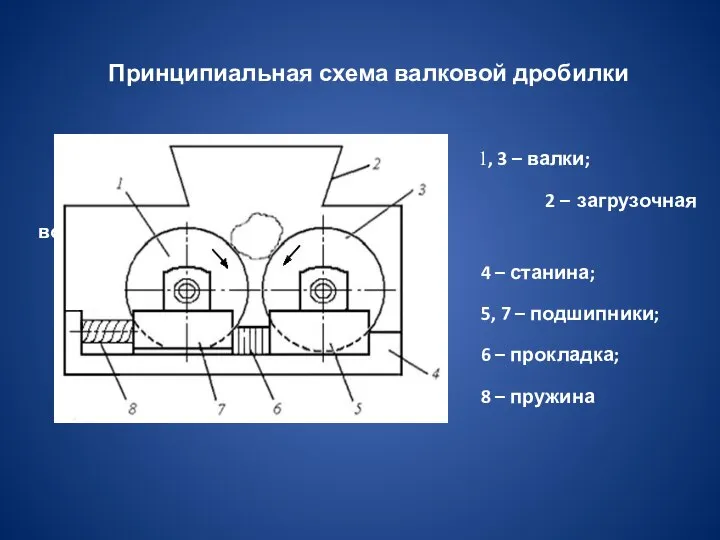

Слайд 18Принципиальная схема валковой дробилки

1, 3 – валки;

2 – загрузочная

воронка;

4 – станина;

5, 7 – подшипники;

6 – прокладка;

8 – пружина

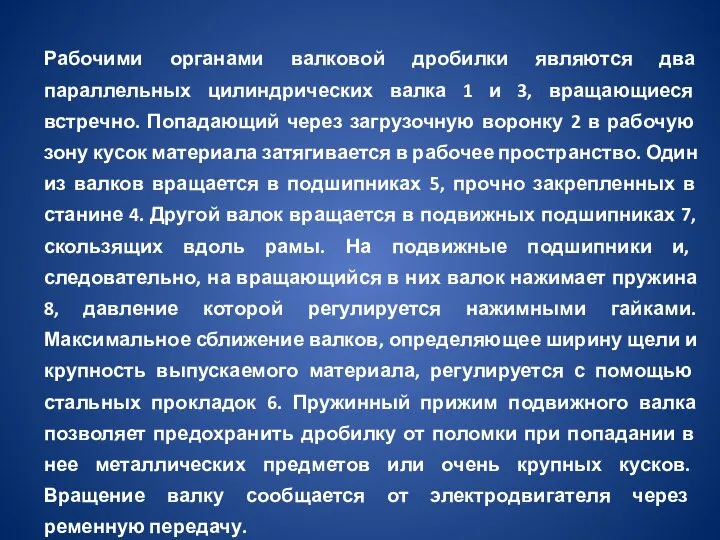

Слайд 19Рабочими органами валковой дробилки являются два параллельных цилиндрических валка 1 и 3,

вращающиеся встречно. Попадающий через загрузочную воронку 2 в рабочую зону кусок материала затягивается в рабочее пространство. Один из валков вращается в подшипниках 5, прочно закрепленных в станине 4. Другой валок вращается в подвижных подшипниках 7, скользящих вдоль рамы. На подвижные подшипники и, следовательно, на вращающийся в них валок нажимает пружина 8, давление которой регулируется нажимными гайками. Максимальное сближение валков, определяющее ширину щели и крупность выпускаемого материала, регулируется с помощью стальных прокладок 6. Пружинный прижим подвижного валка позволяет предохранить дробилку от поломки при попадании в нее металлических предметов или очень крупных кусков. Вращение валку сообщается от электродвигателя через ременную передачу.

Слайд 20Чтобы куски измельчаемого материала втягивались между валками, размер кусков должен быть примерно

в 20 раз меньше диаметра гладких валков и в 12 раз меньше диаметра рифленых валков.

В одновалковых дробилках материал измельчается в пространстве между валком (зубчатым) и неподвижной плитой. Многовалковые дробилки – это комбинации двух- и одновалковых, в которых материал дробится в несколько приемов.

Степень измельчения хрупких и средней твердости материалов на валковых дробилках достигает i = 10÷15, а размер кусков продуктов дробления колеблется от 10 до 5 мм. Для твердых материалов степень дробления i = 3÷4.

Слайд 21Частота вращения валков валковой дробилки не должна превышать некоторого значения, при котором

создаются неустойчивые условия захвата материала и возникают нежелательные колебания нагрузок.

Наиболее благоприятный режим работы наступает при окружной скорости vопт = 3÷6 м/с. Частота вращения валков nопт , об/с

nопт = vопт / πD ,

где D – диаметр валка, м.

Типоразмер валковых дробилок определяется диаметром и длиной валков.

JAZZ DANCE ORCHESTRA

JAZZ DANCE ORCHESTRA Һөйләмдең баш һәм эйәрсән киҫәктәре

Һөйләмдең баш һәм эйәрсән киҫәктәре Поздравление от группы

Поздравление от группы Становление методов архитектурного творчества

Становление методов архитектурного творчества Изменение климата: проблемы и возможности для России

Изменение климата: проблемы и возможности для России Презентация на тему КАМЕРУН Яунде

Презентация на тему КАМЕРУН Яунде  Игра Гинкго

Игра Гинкго Управление качеством

Управление качеством ЕГЭ 2012 Информатика и ИКТКонсультация №113 марта

ЕГЭ 2012 Информатика и ИКТКонсультация №113 марта Не с глаголами

Не с глаголами Построение натюрморта

Построение натюрморта Библейская тема в творчестве Микеланджело да Караваджо

Библейская тема в творчестве Микеланджело да Караваджо Презентация на тему Обеспечение личной безопасности на улице

Презентация на тему Обеспечение личной безопасности на улице Электронная физкультминутка кошки - мышки

Электронная физкультминутка кошки - мышки Презентация на тему Трущобы

Презентация на тему Трущобы  Банковские платежные карты АКБ «БТА-Казань» (ОАО)

Банковские платежные карты АКБ «БТА-Казань» (ОАО) Клуб молодого педагога

Клуб молодого педагога Правописание безударных окончаний имён существительных

Правописание безударных окончаний имён существительных Общие и специальные способности

Общие и специальные способности Prezentatsia_20

Prezentatsia_20 Некоторые аспекты создания и актуализации контента для организации и ведения учебного процесса

Некоторые аспекты создания и актуализации контента для организации и ведения учебного процесса Презентация на тему Индия родина Будды

Презентация на тему Индия родина Будды Реализация запланированных изменений в образовательный процесс МОУ Бортницкая нш-д/с

Реализация запланированных изменений в образовательный процесс МОУ Бортницкая нш-д/с Строение текста типа рассуждения 5 класс

Строение текста типа рассуждения 5 класс Презентация на тему: Вальс осенних листьев

Презентация на тему: Вальс осенних листьев Элементарные факторы эволюции

Элементарные факторы эволюции Творчество Микеланджело Буонаротти

Творчество Микеланджело Буонаротти Внешняя политика России 1801-1812

Внешняя политика России 1801-1812