Содержание

- 2. Развёртывание функции качества Бенчмаркинг Анализ видов и последствий отказов Пока–Йоке Простые статистические методы контроля качества Семь

- 3. 1. Развёртывание функции качества (Quality Function Deployment, QFD) 1966 г. ( Д. Акао, С. Мицуно, А.

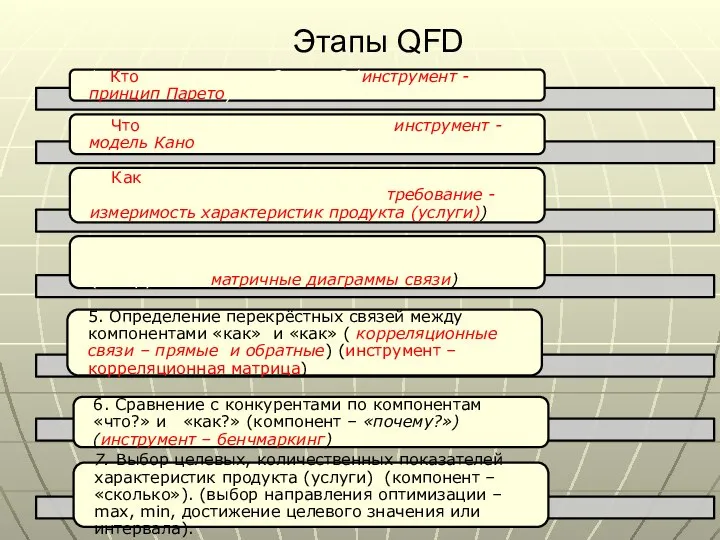

- 4. Этапы QFD

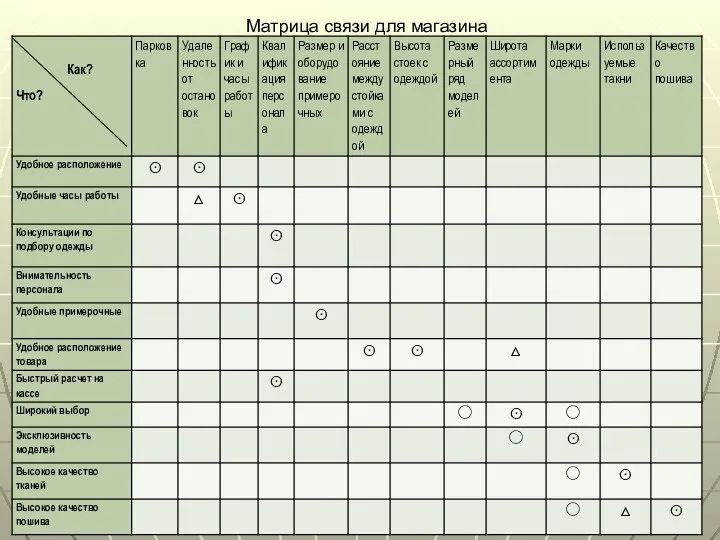

- 5. Матрица связи для магазина

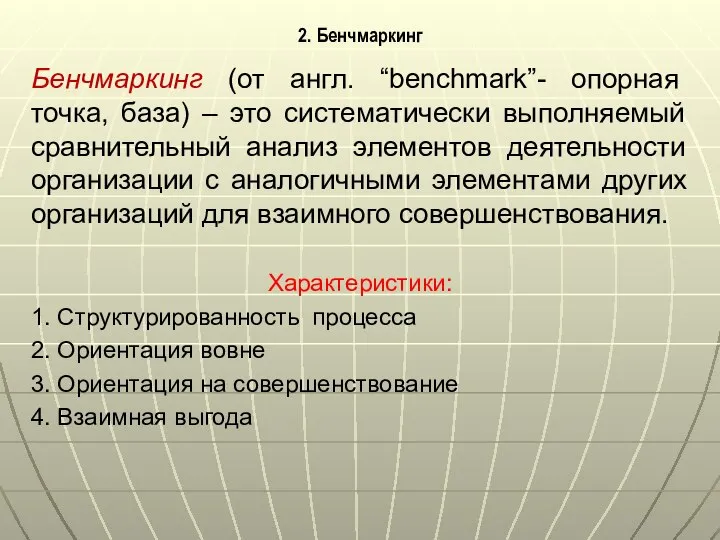

- 6. 2. Бенчмаркинг Бенчмаркинг (от англ. “benchmark”- опорная точка, база) – это систематически выполняемый сравнительный анализ элементов

- 7. Виды бенчмаркинга В зависимости от предмета сравнения В зависимости от объекта сравнения

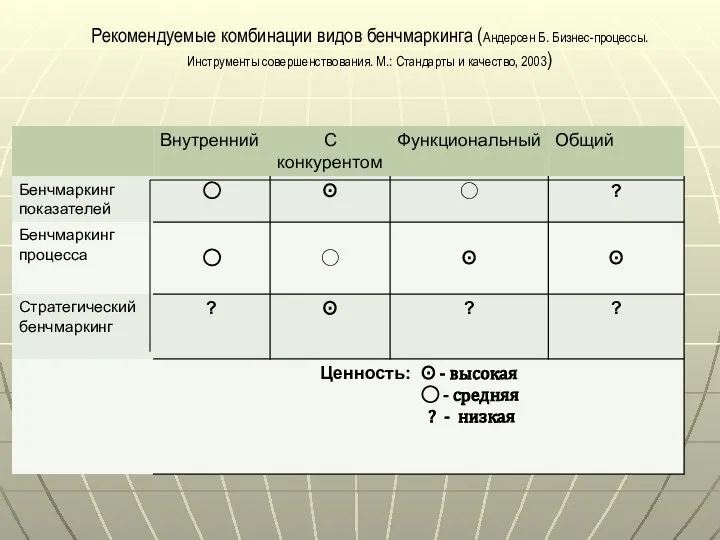

- 8. Рекомендуемые комбинации видов бенчмаркинга (Андерсен Б. Бизнес-процессы. Инструменты совершенствования. М.: Стандарты и качество, 2003)

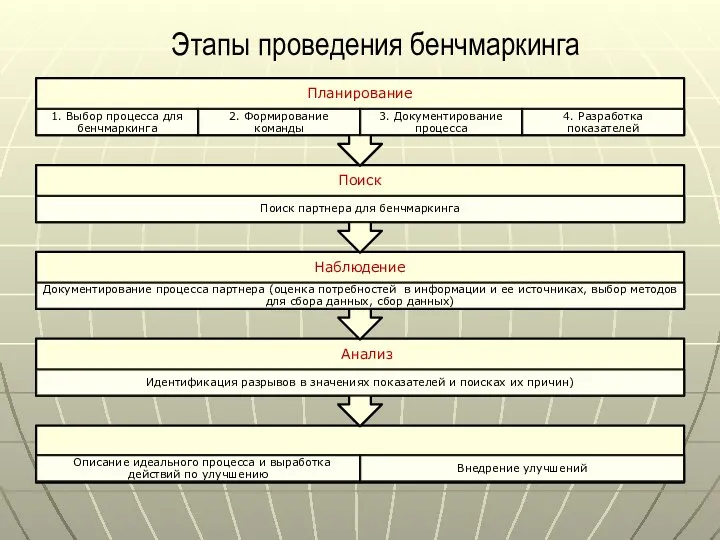

- 9. Этапы проведения бенчмаркинга

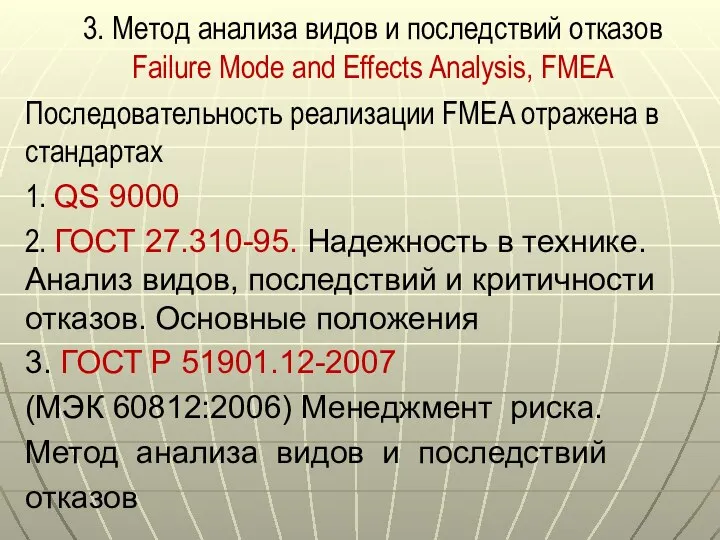

- 10. 3. Метод анализа видов и последствий отказов Failure Mode and Effects Analysis, FMEA Последовательность реализации FMEA

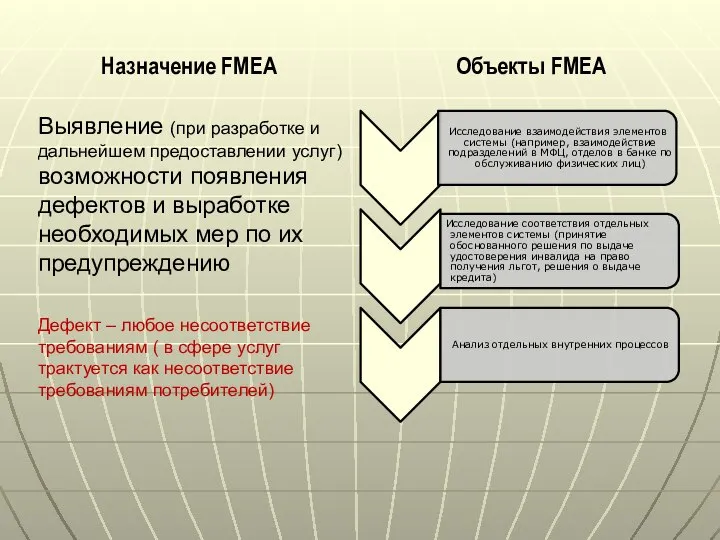

- 11. Назначение FMEA Выявление (при разработке и дальнейшем предоставлении услуг) возможности появления дефектов и выработке необходимых мер

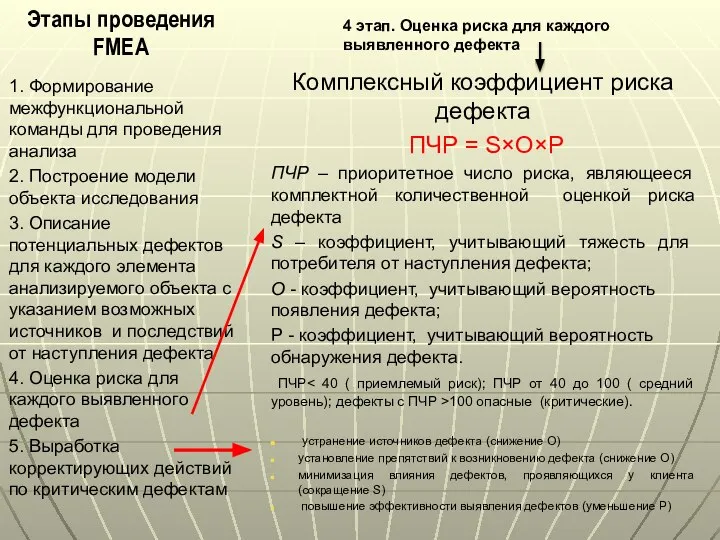

- 12. Этапы проведения FMEA 4 этап. Оценка риска для каждого выявленного дефекта Комплексный коэффициент риска дефекта ПЧР

- 13. 4. Пока–ёкэ C.Синго,1964 г. (япон. «защита от ошибок») Человеческие ошибки: Невнимательность Непонимание Неосторожность Забывчивость

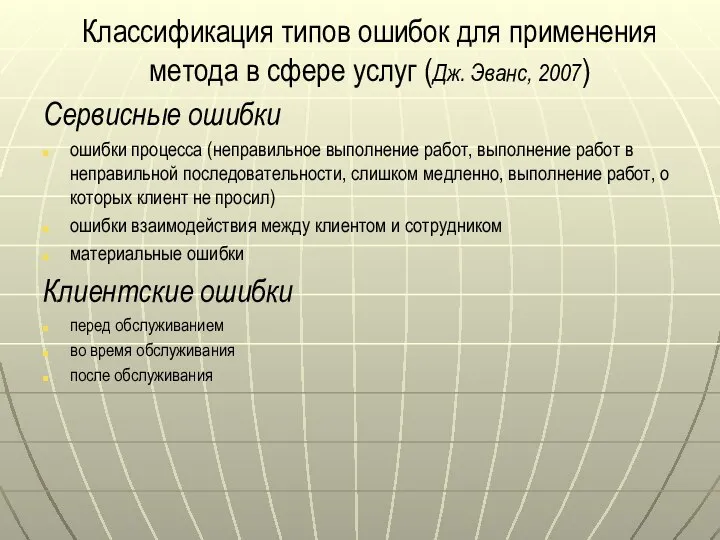

- 14. Классификация типов ошибок для применения метода в сфере услуг (Дж. Эванс, 2007) Сервисные ошибки ошибки процесса

- 15. 7 Простых инструменты контроля качества «Контроль качества состоит в том, чтобы, проверяя нужным образом подобранные данные,

- 16. Контрольный листок Гистограмма Диаграмма разброса (рассеивания) Диаграмма Парето Стратификация (расслоение данных) Диаграмма Исикавы (причинно-следственная диаграмма) Контрольная

- 17. 1. Оценка отклонений параметров от установленной нормы. Выполняется часто с помощью контрольных карт и гистограмм. 2.

- 18. Контрольный листок Контрольный листок — это форма для систематического сбора данных и автоматического их упорядочения с

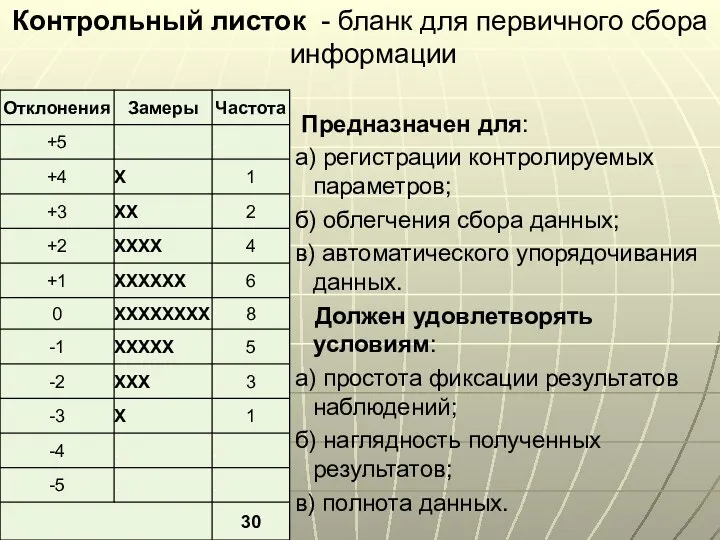

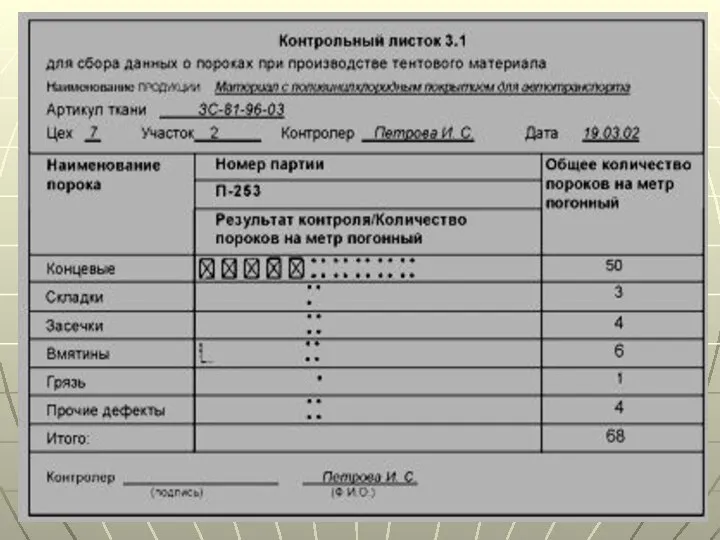

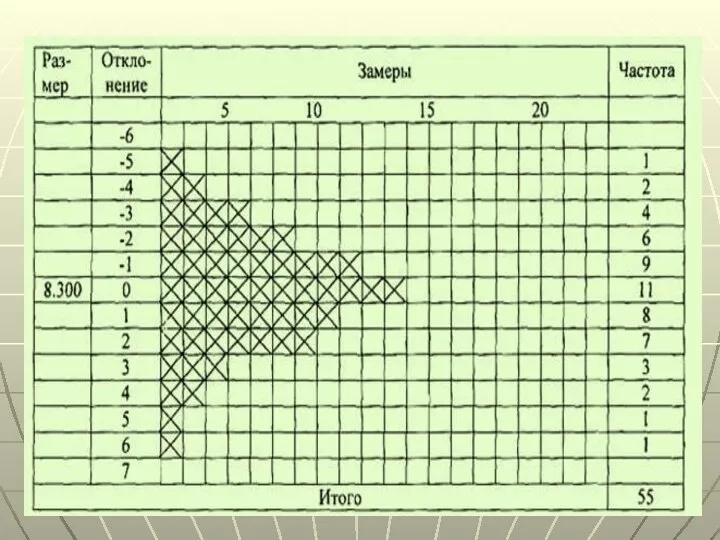

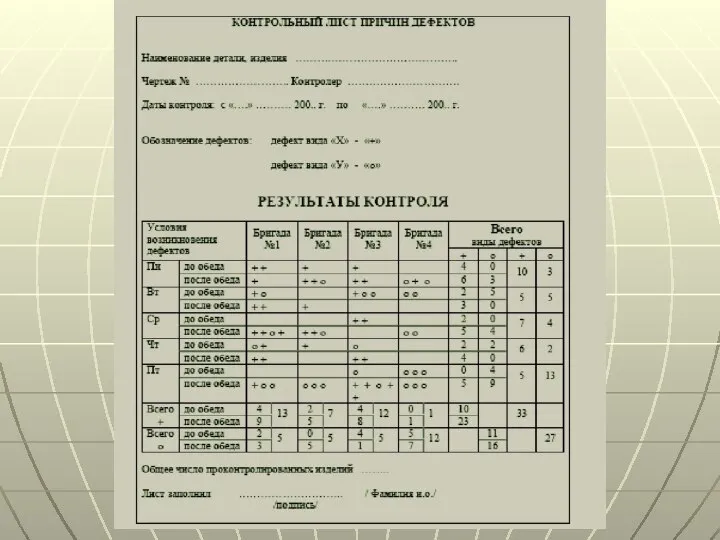

- 19. Контрольный листок - бланк для первичного сбора информации Предназначен для: а) регистрации контролируемых параметров; б) облегчения

- 20. Контрольный листок по видам жалоб в кафе

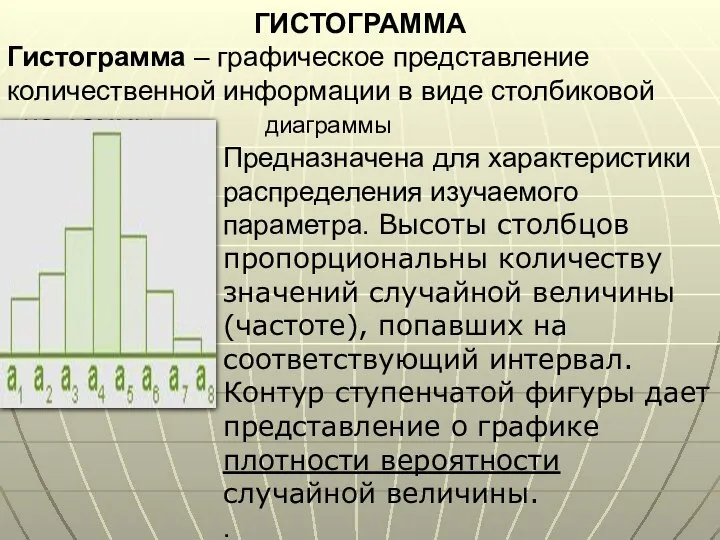

- 24. ГИСТОГРАММА Гистограмма – графическое представление количественной информации в виде столбиковой диаграммы. Предназначена для характеристики распределения изучаемого

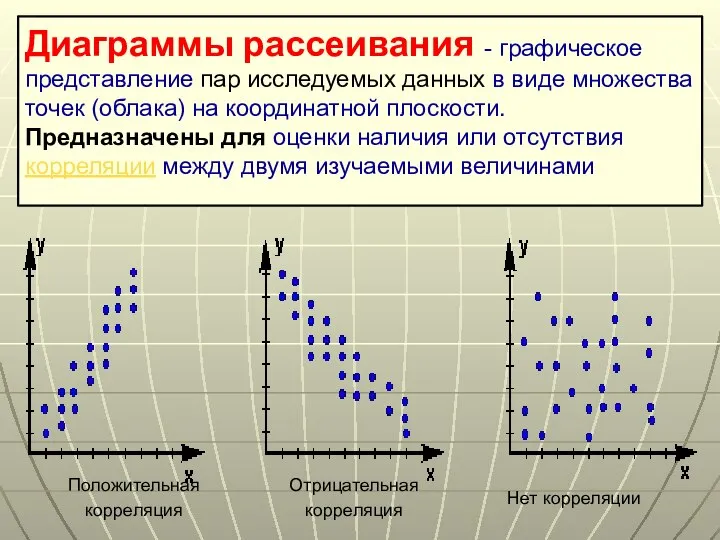

- 25. Диаграммы рассеивания - графическое представление пар исследуемых данных в виде множества точек (облака) на координатной плоскости.

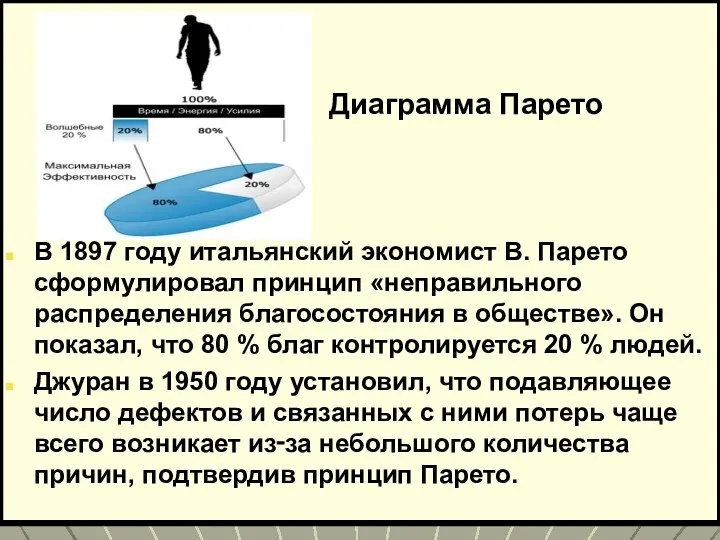

- 26. Диаграмма Парето В 1897 году итальянский экономист В. Парето сформулировал принцип «неправильного распределения благосостояния в обществе».

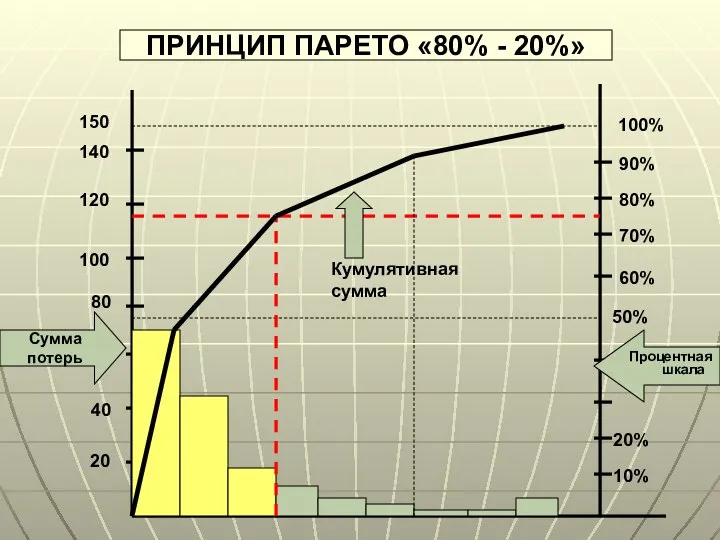

- 27. 150 100% 50% Процентная шкала 10% 20% 60% 70% 80% 90% Сумма потерь 20 40 80

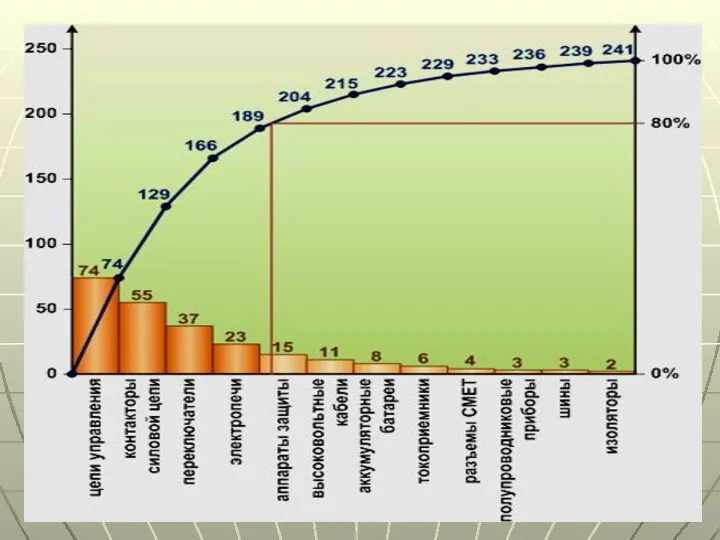

- 28. Контроль металлических заготовок

- 30. Построение диаграммы Начертите одну горизонтальную и две вертикальные оси. 1. Вертикальные оси. Нанесите на левую ось

- 31. ПРАКТИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПОСТРОЕНИЮ ДИАГРАММ ПАРЕТО Воспользуйтесь разными принципами классификации причин (т. е. произведите стратификацию имеющихся

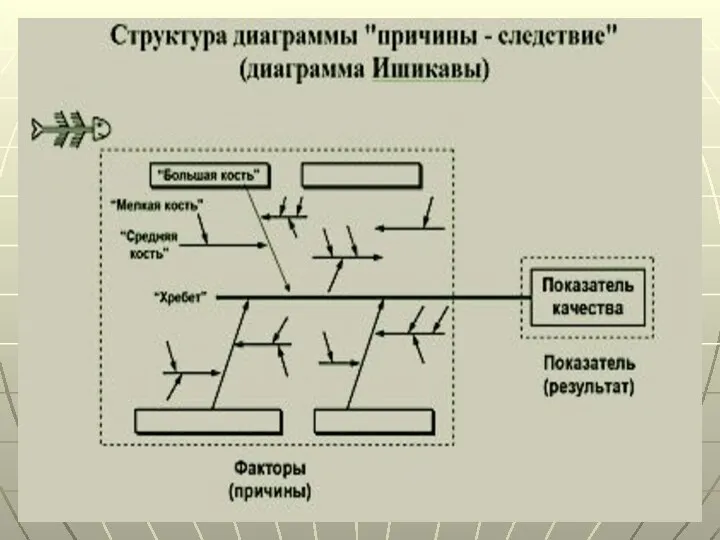

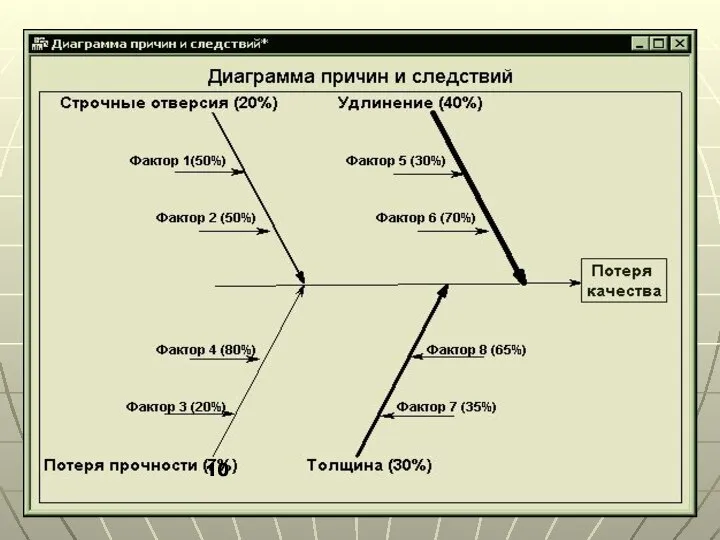

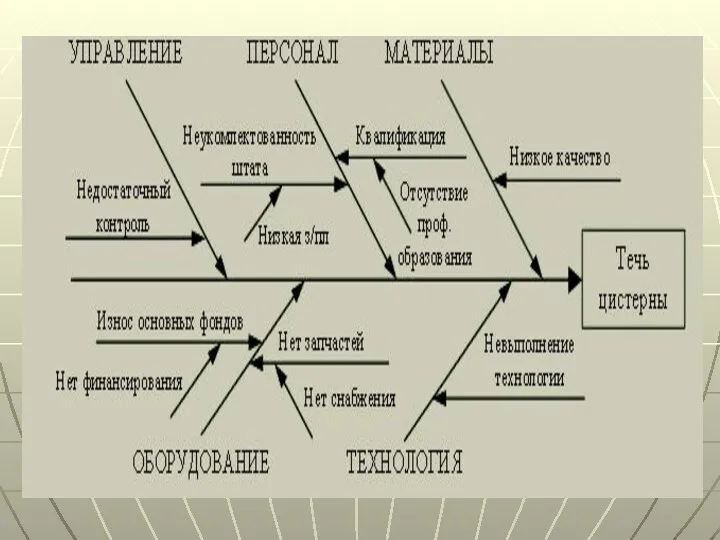

- 32. Причинно – следственная диаграмма Исикавы

- 33. Диаграмма носит название “Диаграмма причин и следствий”. Иногда ее называют также “Рыбий скелет” из-за некоторого визуального

- 35. 10

- 38. Порядок построения причинно-следственной диаграммы Определение цели Сформулируйте цель как можно точнее. Если показатель сформулирован абстрактно, то

- 39. 2. Составление списка факторов - условий, которые влияют или могут влиять на рассматриваемую проблему. При этом

- 40. 4. Построение схемы «рыбья кость» Постройте столько диаграмм причин и результатов, сколько показателей вы хотите исследовать.

- 41. КОНТРОЛЬНЫЕ КАРТЫ ШУХАРТА

- 42. Уолтер Эндрю Шухарт (1891–1967) — американский инженер, в начале прошлого века работал в Bell Laboratories. В

- 43. Шухарт сформулировал идею вариабельности процессов и их природу. Вариацией называется разница между параметрами изделий, производимых с

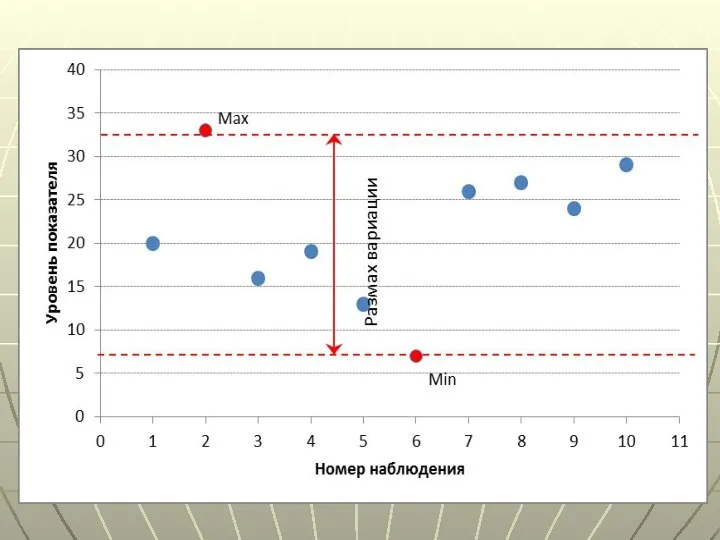

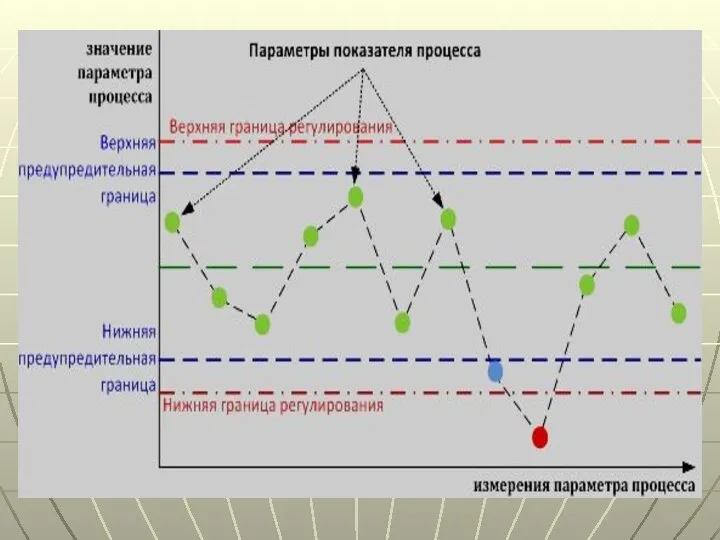

- 44. Идея контрольной карты проста: это график, на котором отмечены значения измерений и контрольные границы для них.

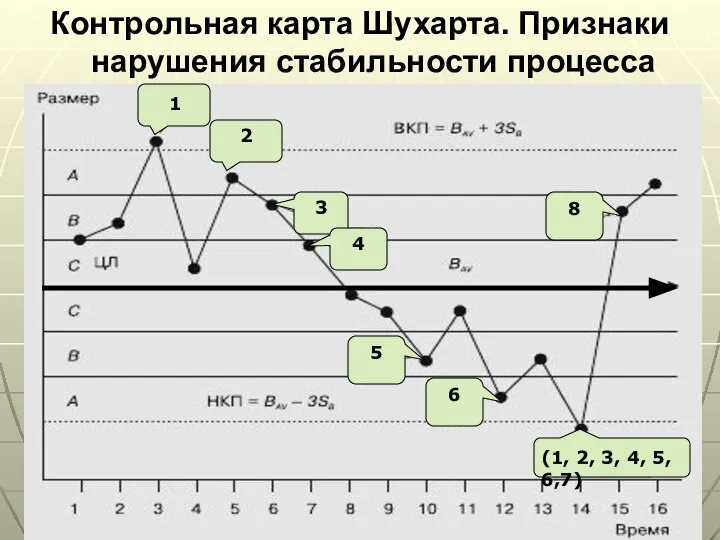

- 47. Контрольная карта Шухарта. Признаки нарушения стабильности процесса 1 2 3 4 5 6 8 (1, 2,

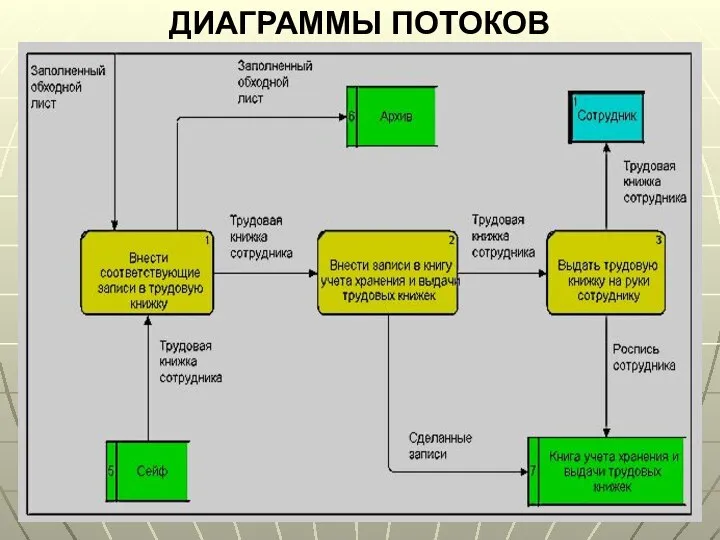

- 48. ДИАГРАММЫ ПОТОКОВ

- 49. Диаграмма потоков работ

- 51. Скачать презентацию

Организация репликации Microsoft SQL Server 2000 с учётом внешних и внутренних ограничений системы

Организация репликации Microsoft SQL Server 2000 с учётом внешних и внутренних ограничений системы Результаты работы в группе /секции №4

Результаты работы в группе /секции №4 Жизнь и творчество Льва Николаевича Толстого

Жизнь и творчество Льва Николаевича Толстого Презентация на тему Подготовка к взрослости

Презентация на тему Подготовка к взрослости  Фотоальбом

Фотоальбом Штрих в рисунке

Штрих в рисунке Инновационные стратегии

Инновационные стратегии Австралия не разгаданная тайна земли

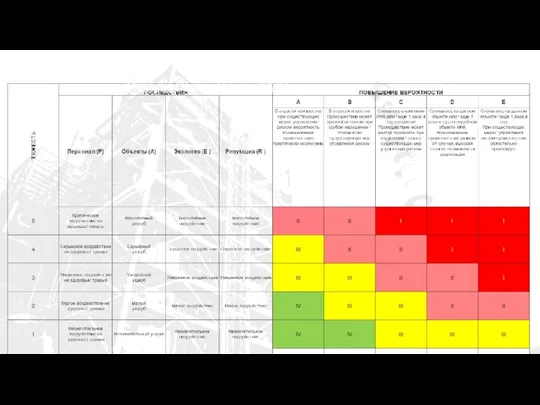

Австралия не разгаданная тайна земли Матрица ОР

Матрица ОР Магистерская программа Бизнес и менеджмент (Business & Management)

Магистерская программа Бизнес и менеджмент (Business & Management) Призывнику

Призывнику БОРЬБА ЗА УДОВЛЕТВОРЕННОСТЬ КЛИЕНТОВ

БОРЬБА ЗА УДОВЛЕТВОРЕННОСТЬ КЛИЕНТОВ XIII Томский инновационный форум

XIII Томский инновационный форум Крещение (Богоявление)

Крещение (Богоявление) Образ Григория Мелехова

Образ Григория Мелехова Осторожно,железная дорога

Осторожно,железная дорога О С Т Е О П О Р О З

О С Т Е О П О Р О З Санкт-Петербургский государственный университетинформационных технологий, механики и оптики

Санкт-Петербургский государственный университетинформационных технологий, механики и оптики Развитие русской литературы 19 века

Развитие русской литературы 19 века Опорно-двигательный аппарат

Опорно-двигательный аппарат Аналитика: виды ROI

Аналитика: виды ROI Как формируются и утверждаются списки арбитражных заседателей. Тема 7. Вопрос 23

Как формируются и утверждаются списки арбитражных заседателей. Тема 7. Вопрос 23 Каменная архитектура

Каменная архитектура Физика и познание мира

Физика и познание мира Высокопроизводительные вычисления в системе управления жизненным циклом нефтегазовых месторождений

Высокопроизводительные вычисления в системе управления жизненным циклом нефтегазовых месторождений Аппаратные средства

Аппаратные средства Лукойл запускает проект Старт в будущее

Лукойл запускает проект Старт в будущее Конструкция: часть и целое здание как сочетание различных объемов

Конструкция: часть и целое здание как сочетание различных объемов