Содержание

- 2. Осажденные контактные массы получают методом соосаждения компонентов из растворов (получают примерно 80% катализаторов и носителей). Преимущество

- 3. Общая технологическая схема приготовления осажденных катализаторов Различают два варианта технологической схемы приготовления осажденных катализаторов, которые отличаются

- 4. Растворение – процесс перехода твердой фазы в жидкую. В растворенном и в значительной мере диссоциированном состоянии

- 5. Характер выделяющегося осадка (дисперсность, пористость, форма частиц) определяется: температурой осаждения; рН среды; исходным составом раствора; концентрацией

- 6. Фильтрование и промывка. В зависимости от свойств осадка, а также специфики последующих операций переработки осадка используют

- 7. Прокаливание – один из важных этапов. Условия прокаливания (температура, время, среда) в значительной степени определяют средний

- 8. Производство алюмосиликатных катализаторов Алюмосиликатные катализаторы представляют собой смешанные оксиды алюминия и кремния, содержащие в качестве активатора

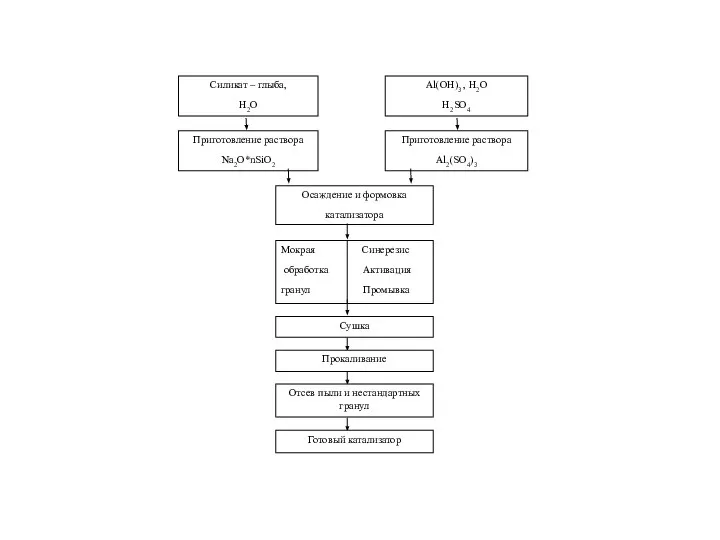

- 9. Силикат – глыба, Н2О Al(OH)3 , Н2О H2SO4 Приготовление раствора Na2O*nSiO2 Приготовление раствора Al2(SO4)3 Осаждение и

- 10. 1)Сырьевое отделение состоит из 2-х блоков: приготовления жидкого стекла (Nа2О∙nSiO2) и сернокислого раствора Аl2(SО4)3. Раствор жидкого

- 12. Скачать презентацию

Слайд 2

Осажденные контактные массы получают методом соосаждения компонентов из растворов (получают

Осажденные контактные массы получают методом соосаждения компонентов из растворов (получают

Преимущество метода: позволяет в широких пределах варьировать пористую структуру и внутреннюю поверхность катализаторов.

Недостаток метода: значительный расход реактивов, большое количество сточных вод.

В зависимости от природы выдающего осадка, эти контактные массы делят на:

- солевые (осадок - соль);

- кислотные (осадок – кремниевая или алюмокремниевая кислота при производстве силикагелей, алюмогелей);

- оксидные (осадок – аморфный гидроксид (Fе(ОН)3, который при термообработке переходит в оксид Fе).

Слайд 3Общая технологическая схема приготовления осажденных

катализаторов

Различают два варианта технологической схемы приготовления

Общая технологическая схема приготовления осажденных

катализаторов

Различают два варианта технологической схемы приготовления

Схема приготовления осажденных катализаторов при сухом способе формовки:

Растворение → осаждение → фильтрование → промывка осадка → сушка осадка → прокаливание катализатора → измельчение → сухая формовка катализатора

Схема приготовления осажденных катализаторов при влажном способе формовки:

Растворение → осаждение → фильтрование → промывка осадка → формовка катализатора → сушка гранул → прокаливание катализатора.

Слайд 4 Растворение – процесс перехода твердой фазы в жидкую. В растворенном и

Растворение – процесс перехода твердой фазы в жидкую. В растворенном и

Факторы, ускоряющие процесс растворения:

перемешивание обеспечивает равномерное распределение твердых частиц в жидкой фазе;

повышение температуры обеспечивает увеличение коэффициента диффузии вследствие уменьшения вязкости жидкой фазы;

измельчение исходного сырья

Осаждение – процесс образования твердой фазы в результате химической реакции при сливании растворов исходных компонентов.

Переход растворенного вещества в осадок – совокупность двух процессов: образование зародышей твердой фазы и роста кристаллов.

Факторы, ускоряющие кристаллизацию (осаждение):

понижение температуры;

увеличение концентрации исходных растворов до насыщенных;

перемешивание (вносит энергию, необходимую для начала процесса кристаллизации);

воздействие электрического поля;

использование осадителя (вещества, при добавлении которого нарушается равновесие в системе и начинается кристаллизация).

Слайд 5Характер выделяющегося осадка (дисперсность, пористость, форма частиц) определяется:

температурой осаждения;

рН среды;

температурой осаждения;

рН среды;

концентрацией раствора;

интенсивностью перемешивания;

способом осаждения (периодическое или непрерывное).

Периодическое осаждение: осадитель периодически вводят в раствор, при этом получающийся осадок выводится из реактора периодически, т.е. условия осаждения непрерывно изменяющиеся (концентрация, рН).

Это приводит к тому, что получающийся по составу неоднородный (дисперсность, пористость).

При непрерывном осаждении на протяжении всего процесса в реактор подают растворы исходных компонентов, а из реактора непрерывно отводят получающийся осадок в виде суспензии или пульпы. Условия осаждения – постоянны, продукт – более однородный.

Слайд 6 Фильтрование и промывка.

В зависимости от свойств осадка, а также специфики

Фильтрование и промывка.

В зависимости от свойств осадка, а также специфики

Для удаления из осадка компонентов фильтрата осуществляют его промывку на фильтре.

После фильтрования и промывки осадки содержат 25-30% Н2О, которую необходимо удалить, т.е. провести сушку.

Сушка.

По способу подвода теплоты различают сушку:

- конвективную – непосредственное соприкосновение осадка с сушильным агентом (например, горячим воздухом);

- контактную – передача теплоты от стенки сушилки к материалу за счет теплопроводности материала;

- электрическую – с использованием токов высокой частоты.

Распылительная сушка – по существу является конвективным методом. При такой сушке сухие частицы получают при испарении влаги из мелких капель диспергированного раствора или суспензии. Этот метод позволяет заменить процессы фильтрования, сушки и формования, но требует больших затрат энергии.

В производстве осажденных контактных масс используют туннельные, ленточные сушилки, аппараты кипящего слоя, вращающиеся печи.

Слайд 7Прокаливание – один из важных этапов. Условия прокаливания (температура, время, среда) в

Обычно прокаливание проводят при температуре равной или выше температуры каталитической реакции.

Формовка (способы обсуждались вначале лекции).

Сухие способы формовки: таблетирование, гранулирование, дробление.

Влажные способы – различные способы формовки влажной пасты.

Слайд 8Производство алюмосиликатных катализаторов

Алюмосиликатные катализаторы представляют собой смешанные оксиды алюминия и кремния, содержащие

Производство алюмосиликатных катализаторов

Алюмосиликатные катализаторы представляют собой смешанные оксиды алюминия и кремния, содержащие

В процессе их приготовления происходит поликонденсация гелей Аl2О3 и SiО2 с образованием связей – Si-O-Al-

Технология микросферического катализатора.

Химический состав катализатора:

SiО2 86-87% (масс)

Аl2О3 12-13% (масс)

СаО, NаО2, MgО – 1% масс.

Катализаторная фабрика имеет три основных отделения: сырьевое, формовочно-промывное и сушильно-прокалочное. Рассмотрим по стадиям технологическую схему производства.

Слайд 9Силикат – глыба,

Н2О

Al(OH)3 , Н2О

H2SO4

Приготовление раствора

Na2O*nSiO2

Приготовление раствора

Al2(SO4)3

Осаждение и формовка

катализатора

Мокрая Синерезис

обработка

Силикат – глыба,

Н2О

Al(OH)3 , Н2О

H2SO4

Приготовление раствора

Na2O*nSiO2

Приготовление раствора

Al2(SO4)3

Осаждение и формовка

катализатора

Мокрая Синерезис

обработка

гранул Промывка

Сушка

Прокаливание

Отсев пыли и нестандартных гранул

Готовый катализатор

Слайд 10 1)Сырьевое отделение состоит из 2-х блоков: приготовления жидкого стекла (Nа2О∙nSiO2) и

1)Сырьевое отделение состоит из 2-х блоков: приготовления жидкого стекла (Nа2О∙nSiO2) и

2Аl(ОН)3+3Н2SО4=Аl2(SO4)3+6H2O

в свинцованном изнутри реакторе при Т=100С с непрерывным перемешиванием паром.

Концентрация кислоты в готовом растворе 2-3 г/л.

Оба раствора фильтруют и подают в формовочно-промывное отделение.

2)Формовочно-промывное отделение включает узел формовки микросферического алюмосиликатного гидрогеля и узел его мокрой обработки.

При смешении растворов жидкого стекла и Аl2(SO4)3 образуется коллоидный раствор:

7[Nа2О∙3SiO2]+ Аl2(SO4)3+3Н2SО4 = Nа2О[Аl2О3∙21 SiO2]+6 Nа2SO4+3 H2O

Для того, чтобы гранулы катализатора не были рыхлыми и широкопористыми используют раствор Аl2(SO4)3, подкисленный серной кислотой. Для получения микросферического катализатора струю золя распыляют сжатым воздухом в слой формовочного масла, т.е. способ формовки – коагуляция в капле (рассмотренный ранее).

Простые и эффективные решения для точечной контактной сварки.

Простые и эффективные решения для точечной контактной сварки. Человек – творец и носитель культуры

Человек – творец и носитель культуры Понятие и криминологическая характеристика коррупции

Понятие и криминологическая характеристика коррупции Международная научно-практическая конференция Новые идеи в геологии нефти и газа – 2021

Международная научно-практическая конференция Новые идеи в геологии нефти и газа – 2021 Презентация на тему Индия

Презентация на тему Индия  Страна тюльпания

Страна тюльпания Зейiндi тұрақтылау

Зейiндi тұрақтылау Развитие науки в Казахстане Подготовили: Прутова О., Сембина А.

Развитие науки в Казахстане Подготовили: Прутова О., Сембина А. Гипертиреоз и гипотиреоз

Гипертиреоз и гипотиреоз  Север Кубани

Север Кубани Тряпичная кукла Закрутка (Столбушка) своими руками

Тряпичная кукла Закрутка (Столбушка) своими руками Международные организации: История, классификация

Международные организации: История, классификация Оценка конкурентных преимуществ

Оценка конкурентных преимуществ Муфты. Муфты дисковые полужесткие

Муфты. Муфты дисковые полужесткие Литературно-музыкальная композиция, посвящённая Отечественной войне 1812 года

Литературно-музыкальная композиция, посвящённая Отечественной войне 1812 года Старинная женская работа

Старинная женская работа Алишер Навои

Алишер Навои Керамика Древней Греции

Керамика Древней Греции Ш

Ш Matrix Новая линейка профессионального силового оборудования.3 кв. 2008 года

Matrix Новая линейка профессионального силового оборудования.3 кв. 2008 года Виктор Михайлович Васнецов. Картины

Виктор Михайлович Васнецов. Картины Классификация процессов термической обработки металлов

Классификация процессов термической обработки металлов Три стороны общения

Три стороны общения Своя игра по искусству

Своя игра по искусству Наружная обработка

Наружная обработка Уважаемые господа, Мы, компания BALTIC MARINE BROKER, предлагаем своим клиентам следующие виды страхования:

Уважаемые господа, Мы, компания BALTIC MARINE BROKER, предлагаем своим клиентам следующие виды страхования: Как оказание государственных услуг сочетается с защитой персональных данных

Как оказание государственных услуг сочетается с защитой персональных данных Plätzchen und Lebkuchen. Рождественское печенье и пряники

Plätzchen und Lebkuchen. Рождественское печенье и пряники