Содержание

- 2. Вопрос Что представляют собой РЭС 1 – 3 структурных уровней?

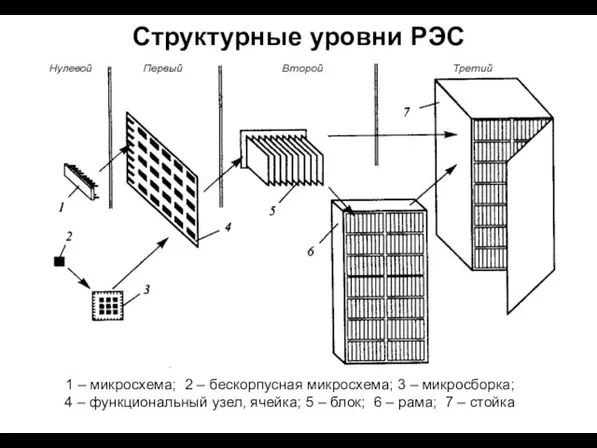

- 3. Структурные уровни РЭС 1 – микросхема; 2 – бескорпусная микросхема; 3 – микросборка; 4 – функциональный

- 4. 4.1 Основы конструирования и технологии радиоэлектронных модулей 1-го структурного уровня 4.1.1 Конструкции и технология изготовления коммутационных

- 5. Рекомендуемая литература (к п. 4.1.1) 1. Леухин В.Н.Основы конструирования и технологии производства РЭС: Учебное пособие. -

- 6. Классификация печатных плат

- 7. Из истории технологий печатных плат Прототип всех современных печатных плат впервые разработал немецкий инженер Альберт Паркер

- 8. Из истории технологий печатных плат Субтрактивные технологии изготовления печатных плат первым запатентовал Артур Берри (Arthur Berry)

- 9. Конструкции печатных плат: а — односторонняя ПП; б — двухсторонняя ПП; в — многослойная ПП

- 10. Многоуровневые соединения в МПП со скрытыми межслойными переходами и глухими отверстиями .

- 11. Назначение слоев в МПП

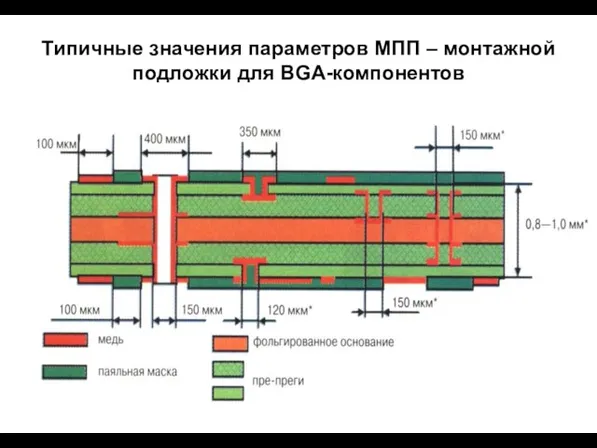

- 12. Типичные значения параметров МПП – монтажной подложки для BGA-компонентов

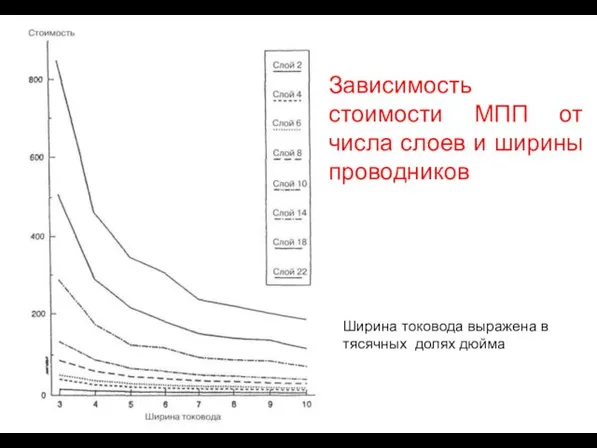

- 13. Зависимость стоимости МПП от числа слоев и ширины проводников Ширина токовода выражена в тясячных долях дюйма

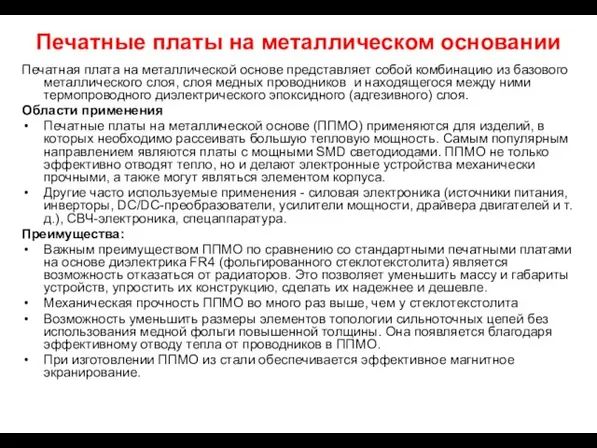

- 14. Печатные платы на металлическом основании Печатная плата на металлической основе представляет собой комбинацию из базового металлического

- 15. Конструкции металлических печатных плат со сверхяркими светодиодами Известно, что КПД мощных светодиодов на порядок выше, чем

- 16. Конструкции металлических печатных плат со сверхяркими светодиодами В отличие от традиционных ламп накаливания и газоразрядных ламп

- 17. Печатные платы на металлическом основании Типичные конструкции Платы могут быть односторонними и многослойными. Односторонние: состоят из

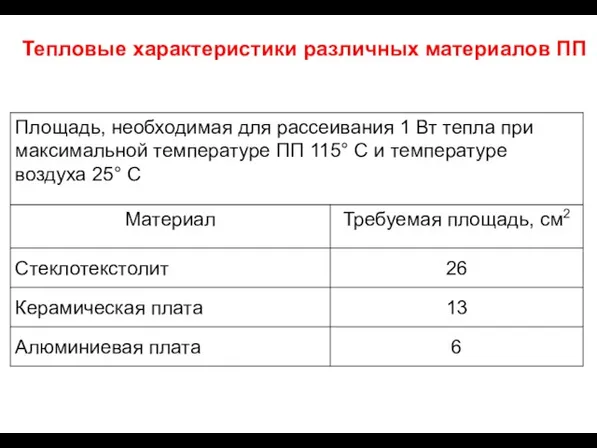

- 18. Тепловые характеристики различных материалов ПП

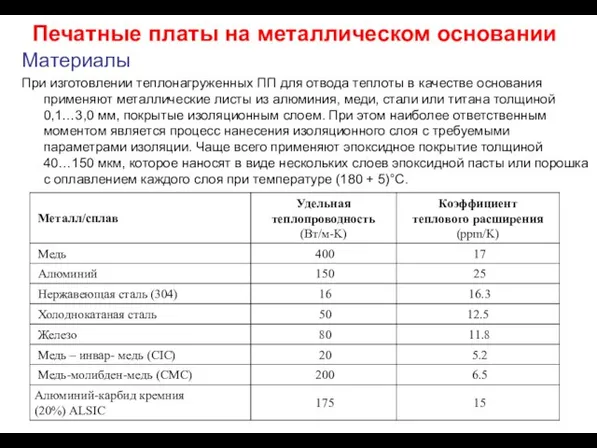

- 19. Печатные платы на металлическом основании Материалы При изготовлении теплонагруженных ПП для отвода теплоты в качестве основания

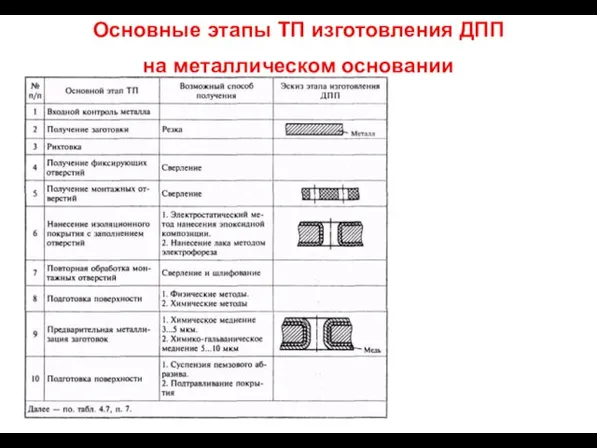

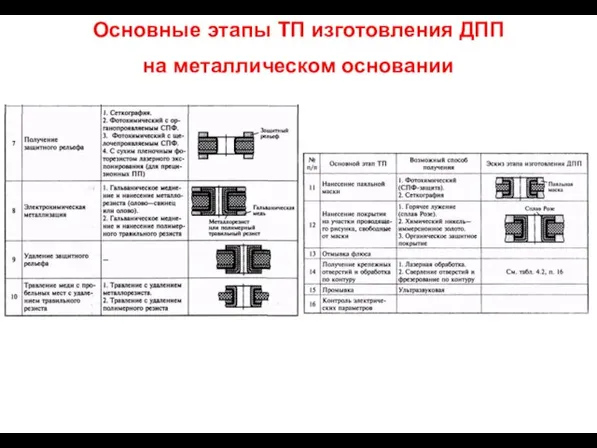

- 20. Основные этапы ТП изготовления ДПП на металлическом основании

- 21. Основные этапы ТП изготовления ДПП на металлическом основании

- 22. Гибкие печатные платы

- 23. Пример конструкции гибко-жесткой печатной платы из нескольких частей

- 24. Элементы конструкций гибкой платы

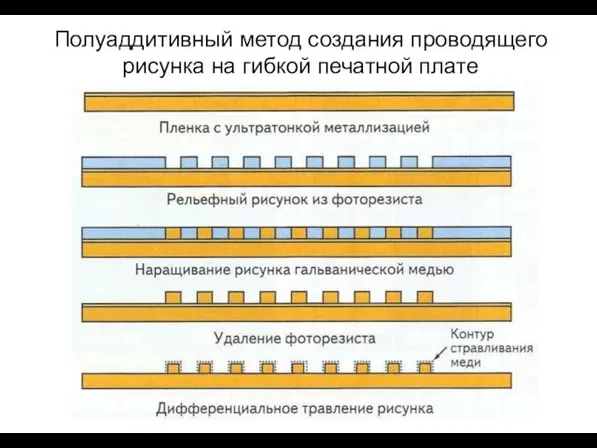

- 25. Полуаддитивный метод создания проводящего рисунка на гибкой печатной плате

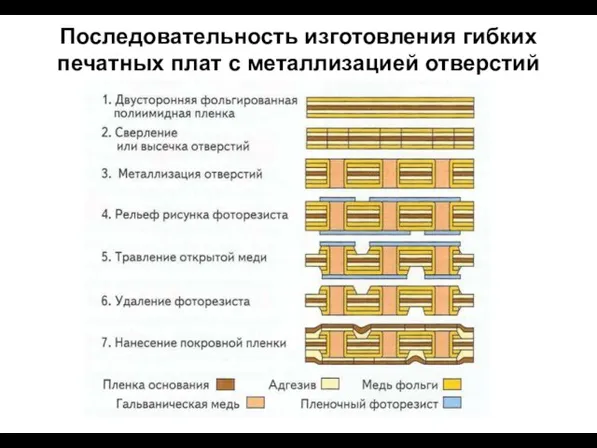

- 26. Последовательность изготовления гибких печатных плат с металлизацией отверстий

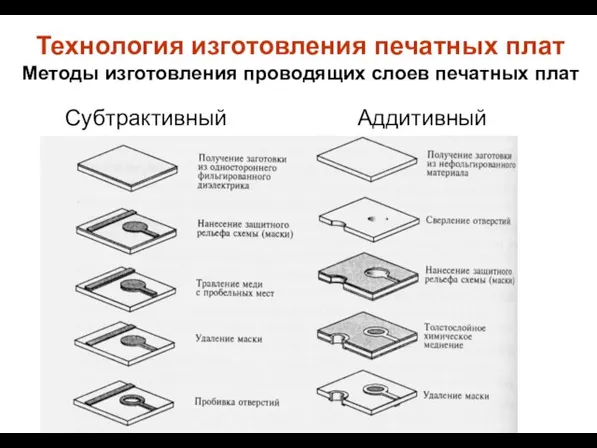

- 27. Технология изготовления печатных плат Методы изготовления проводящих слоев печатных плат Субтрактивный Аддитивный

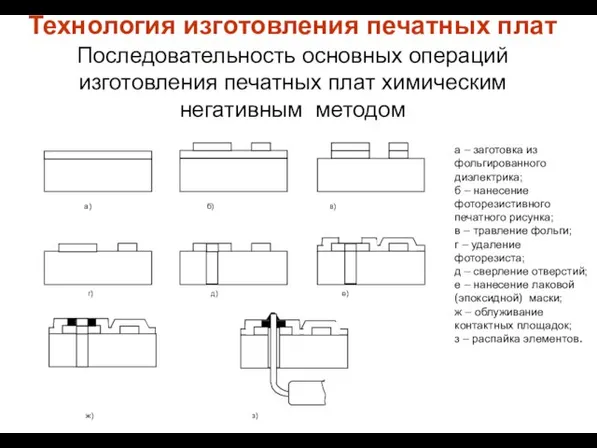

- 28. Технология изготовления печатных плат Последовательность основных операций изготовления печатных плат химическим негативным методом а – заготовка

- 29. Классификация методов изготовления ДПП на жестком нефольгированном основании

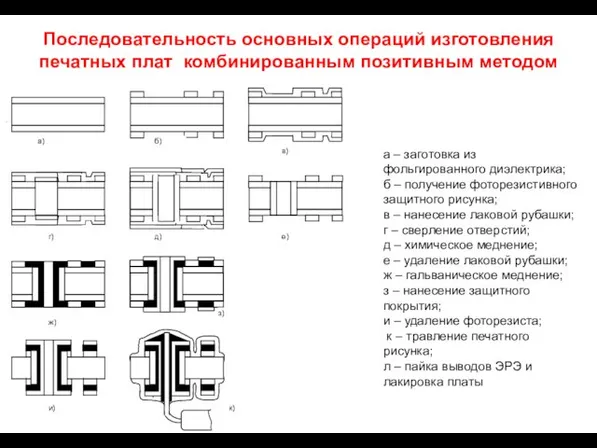

- 30. Последовательность основных операций изготовления печатных плат комбинированным позитивным методом . а – заготовка из фольгированного диэлектрика;

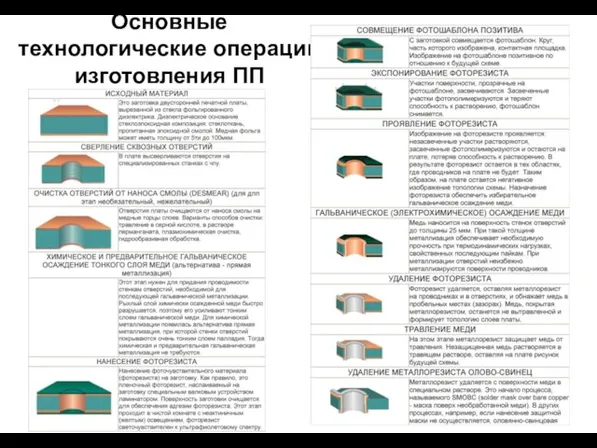

- 31. Основные технологические операции изготовления ПП

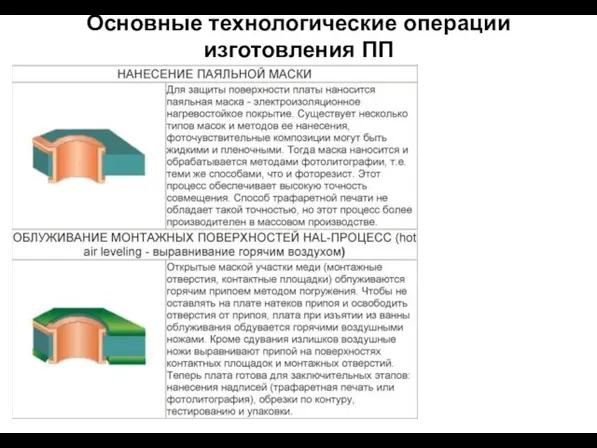

- 32. Основные технологические операции изготовления ПП

- 33. Схема технологического процесса изготовления МПП с металлизацией отверстий .

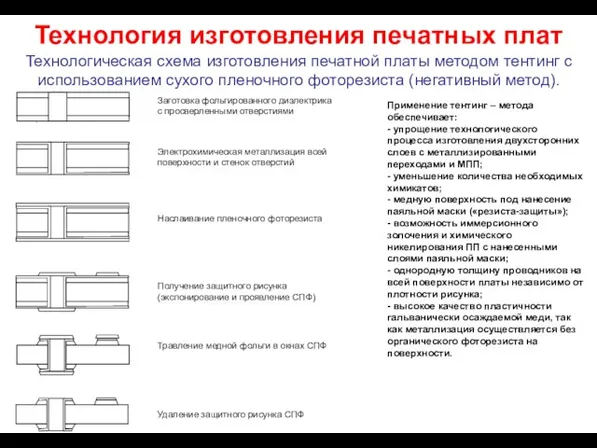

- 34. Технология изготовления печатных плат Технологическая схема изготовления печатной платы методом тентинг с использованием сухого пленочного фоторезиста

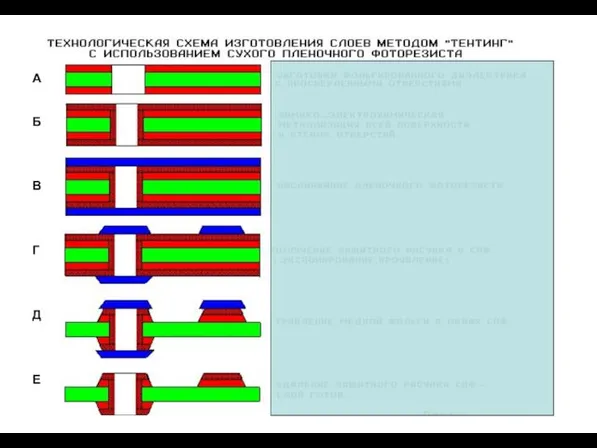

- 35. А Б В Г Д Е

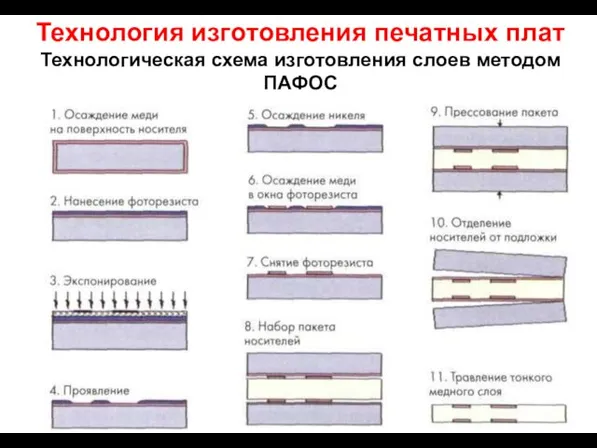

- 36. Технология изготовления печатных плат Технологическая схема изготовления слоев методом ПАФОС

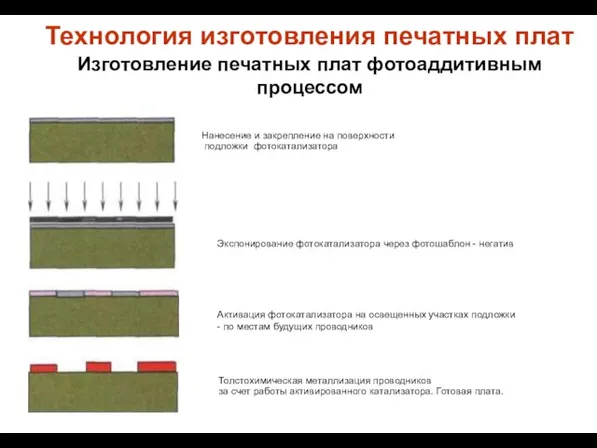

- 37. Технология изготовления печатных плат Изготовление печатных плат фотоаддитивным процессом

- 38. Технология изготовления печатных плат Последовательность основных операций изготовления МПП на алюминиевом основании с использованием полиимидной пленки

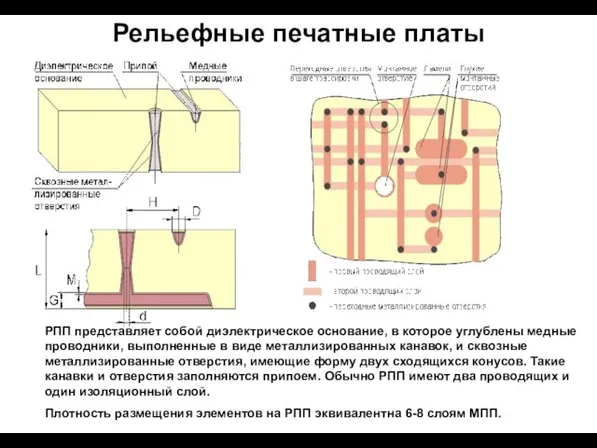

- 39. Рельефные печатные платы РПП представляет собой диэлектрическое основание, в которое углублены медные проводники, выполненные в виде

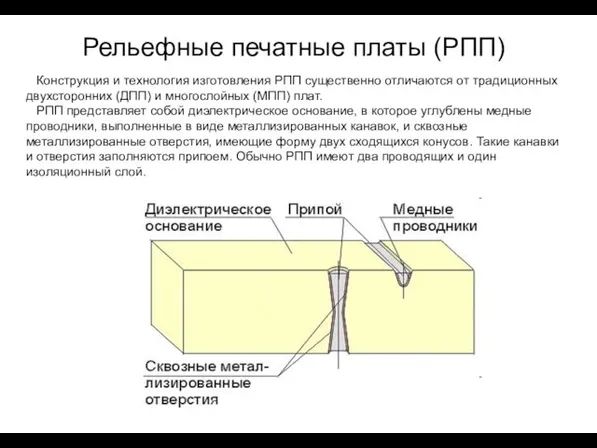

- 40. Рельефные печатные платы (РПП) Конструкция и технология изготовления РПП существенно отличаются от традиционных двухсторонних (ДПП) и

- 41. Как видно из рисунка, элементы проводящего рисунка могут быть следующих видов: прямолинейные проводники на первом и

- 42. Технология изготовления рельефных плат Технологии изготовления рельефной заготовки Фрезерование Суть метода фрезерования заключается в изготовлении РП

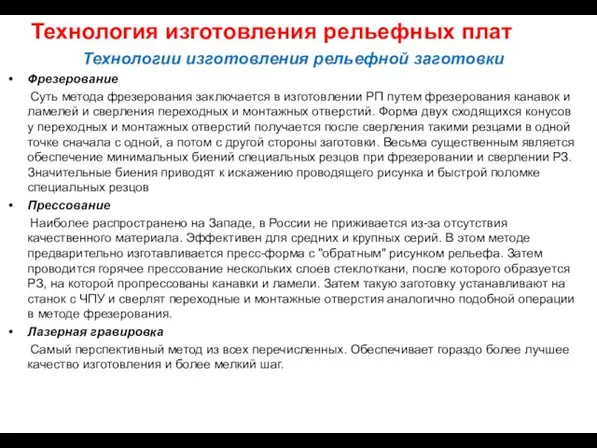

- 43. Варианты установки электрорадиоэлементов на рельефные печатные платы .

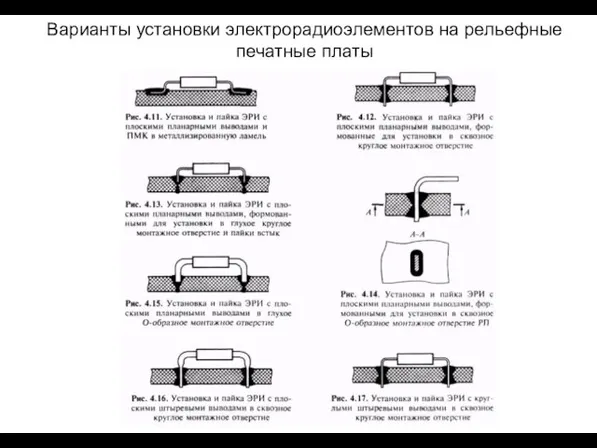

- 44. Технология изготовления рельефных печатных плат Гравирование рельефа проводников и контактных площадок в диэлектрической подложке. Используется сверлильный

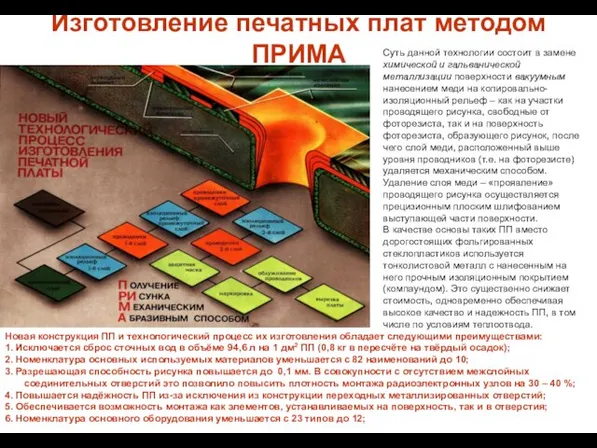

- 45. Изготовление печатных плат методом ПРИМА Суть данной технологии состоит в замене химической и гальванической металлизации поверхности

- 46. Технология изготовления ПП ПРИМА КИР – копировально-изоляционный рельеф

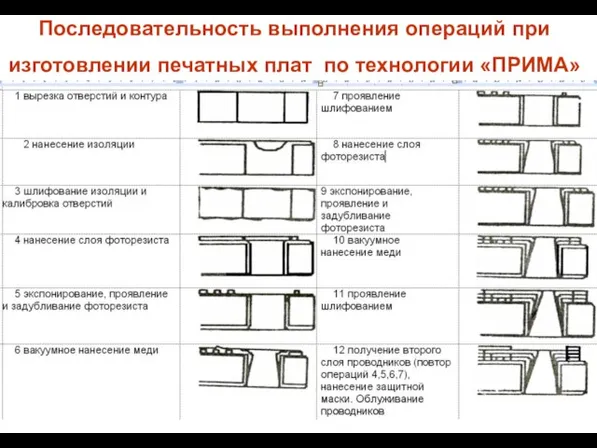

- 47. Последовательность выполнения операций при изготовлении печатных плат по технологии «ПРИМА»

- 49. Скачать презентацию

Роль физической культуры и спорта в нашей жизни

Роль физической культуры и спорта в нашей жизни Джеймс Олдридж

Джеймс Олдридж Соли аммония

Соли аммония Романовская игрушка

Романовская игрушка Построение автоматов

Построение автоматов Перевозка детей на воздушном транспорте

Перевозка детей на воздушном транспорте 1 Художній твір як явище мистецтва, новий ірреальний

1 Художній твір як явище мистецтва, новий ірреальний Сопровождение региональных инновационных площадок в 2022 году

Сопровождение региональных инновационных площадок в 2022 году Структура книги

Структура книги Котёл низкого давления

Котёл низкого давления Оставьте цветы весне

Оставьте цветы весне Презентация на тему Стресс, стрессовое состояние

Презентация на тему Стресс, стрессовое состояние  Актуальность, проблемы и перспективы развития профессионального признания в России Владивосток 2011

Актуальность, проблемы и перспективы развития профессионального признания в России Владивосток 2011 СИЛА ТОКА Кл t А q ЗАРЯД Дж U U q НАПРЯЖЕНИЕ А I I t РАБОТА с А q t ВРЕМЯ В q.

СИЛА ТОКА Кл t А q ЗАРЯД Дж U U q НАПРЯЖЕНИЕ А I I t РАБОТА с А q t ВРЕМЯ В q. Обязательства и ответственность по правам человека

Обязательства и ответственность по правам человека Учебные вопросы: Техника скоростной записи слов и предложений. Применение цветных ручек и карандашей при конспектировании

Учебные вопросы: Техника скоростной записи слов и предложений. Применение цветных ручек и карандашей при конспектировании Упражнения для мышц брюшного пресса (юноши)

Упражнения для мышц брюшного пресса (юноши) Вычисление площади криволинейной трапеции

Вычисление площади криволинейной трапеции Машиностроительное черчение

Машиностроительное черчение Хакасия – моя Родина!

Хакасия – моя Родина! Презентация на тему Как вести себя во время теракта

Презентация на тему Как вести себя во время теракта Мониторинг Active Session History c использованием ASH Viewer

Мониторинг Active Session History c использованием ASH Viewer История моды 20 века

История моды 20 века Союз поисковых отрядов

Союз поисковых отрядов Промоакции и их роль в продвижении товаров

Промоакции и их роль в продвижении товаров Christmas what are they doing fun

Christmas what are they doing fun Олимпийские игры

Олимпийские игры Как правильно передвигаться по загородной дороге?

Как правильно передвигаться по загородной дороге?