Содержание

- 2. 11.1 ОБРЕЗКА ОБЛОЯ И ПРОБИВКА ПЕРЕМЫЧЕК Основные технологические отходы в КШП: облой, перемычки сквозных отверстий поковок.

- 3. Штампы, предназначенные для выполнения одной из отделочных операций, называют простыми, рисунок 11.1. Рисунок 11.1 – Схема

- 4. 11.2 ЗАЧИСТКА ЗАУСЕНЦЕВ И ДЕФЕКТНЫХ УЧАСТКОВ Удаление дефектов на поверхности исходных заготовок и промежуточных деформированных полуфабрикатов

- 5. Эти процессы применяют соответственно для устранения искажений формы поковок и для повышения точности формы и размеров

- 6. Рисунок 11.2 – Схема правильного пресса с программным управлением 1 – подающе-удаляющее устройство; 2 – клещи;

- 7. Заготовка 10 захватывается клещами 2 и переносится на ось центров 5 и зажимается. Датчики 6 измеряют

- 8. Калибровку проводят на прессах, отличающихся повышенной жесткостью, в штампах. Объемная калибровка обеспечивает более точную форму поковок,

- 9. Применяемая термообработка включает нормализацию, изотермический отжиг, улучшение. Она позволяет улучшать обрабатываемость заготовок резанием. При нормализации поковки

- 11. Скачать презентацию

Слайд 211.1 ОБРЕЗКА ОБЛОЯ И ПРОБИВКА ПЕРЕМЫЧЕК

Основные технологические отходы в КШП: облой, перемычки

11.1 ОБРЕЗКА ОБЛОЯ И ПРОБИВКА ПЕРЕМЫЧЕК

Основные технологические отходы в КШП: облой, перемычки

Малый облой простых по конфигурации изделий удаляют вместе с припусками при механической обработке. При содержании углерода в материале до 0,45 % обрезка облоя выполняется в холодном состоянии.

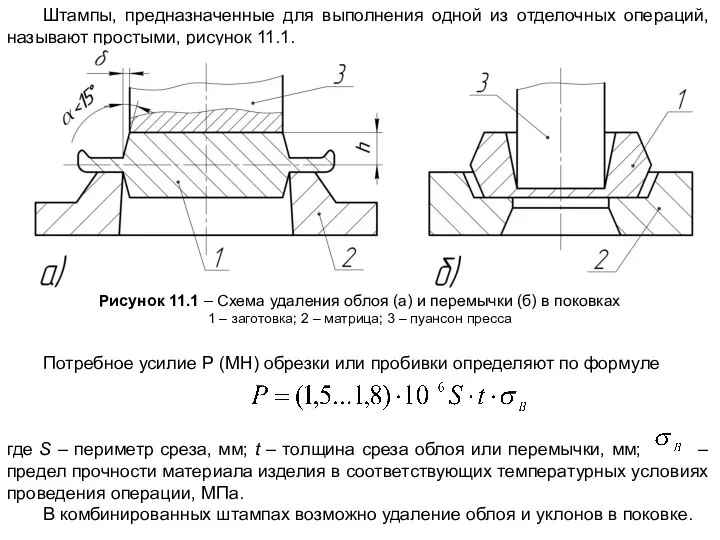

Слайд 3 Штампы, предназначенные для выполнения одной из отделочных операций, называют простыми, рисунок 11.1.

Штампы, предназначенные для выполнения одной из отделочных операций, называют простыми, рисунок 11.1.

Рисунок 11.1 – Схема удаления облоя (а) и перемычки (б) в поковках

1 – заготовка; 2 – матрица; 3 – пуансон пресса

Потребное усилие Р (МН) обрезки или пробивки определяют по формуле

где S – периметр среза, мм; t – толщина среза облоя или перемычки, мм; – предел прочности материала изделия в соответствующих температурных условиях проведения операции, МПа.

В комбинированных штампах возможно удаление облоя и уклонов в поковке.

Слайд 411.2 ЗАЧИСТКА ЗАУСЕНЦЕВ И ДЕФЕКТНЫХ УЧАСТКОВ

Удаление дефектов на поверхности исходных заготовок

11.2 ЗАЧИСТКА ЗАУСЕНЦЕВ И ДЕФЕКТНЫХ УЧАСТКОВ

Удаление дефектов на поверхности исходных заготовок

Основные способы удаления дефектов: зачистка абразивным инструментом, вырубка зубилами, газопламенная зачистка.

Слайд 5 Эти процессы применяют соответственно для устранения искажений формы поковок и для повышения

Эти процессы применяют соответственно для устранения искажений формы поковок и для повышения

В случае изгиба оси, искривления поверхности, коробления и др. применяют правку для устранения геометрической формы поковок.

Правку производят, если величина искажения превышает допуск на размеры поковок. Причины искажения: неравномерное охлаждение после штамповки, при обрезке облоя и перемычек, термообработка.

Правка бывает холодная и горячая. Горячая правка предназначена для крупных и средних поковок, которые не подвержены значительному короблению при термообработке и недостаточно пластичных в холодном состоянии.

Правку проводят после обрезки облоя. Ее можно осуществлять в окончательном штамповочном ручье, в правочном штампе, на обрезном прессе совместно с обрезкой облоя.

Холодную правку применяют для мелких и средних по массе поковок. Ручей правочного штампа делают без облойной канавки.

11.3 ПРАВКА И КАЛИБРОВКА

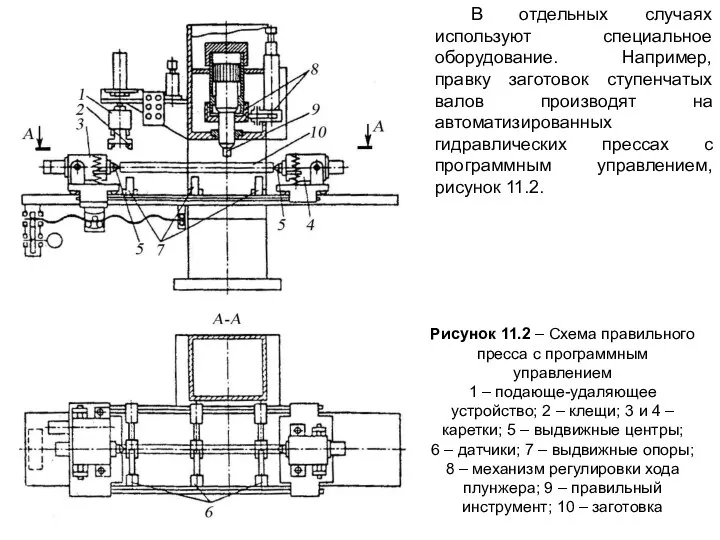

Слайд 6Рисунок 11.2 – Схема правильного пресса с программным управлением

1 – подающе-удаляющее

Рисунок 11.2 – Схема правильного пресса с программным управлением

1 – подающе-удаляющее

6 – датчики; 7 – выдвижные опоры; 8 – механизм регулировки хода плунжера; 9 – правильный инструмент; 10 – заготовка

В отдельных случаях используют специальное оборудование. Например, правку заготовок ступенчатых валов производят на автоматизированных гидравлических прессах с программным управлением, рисунок 11.2.

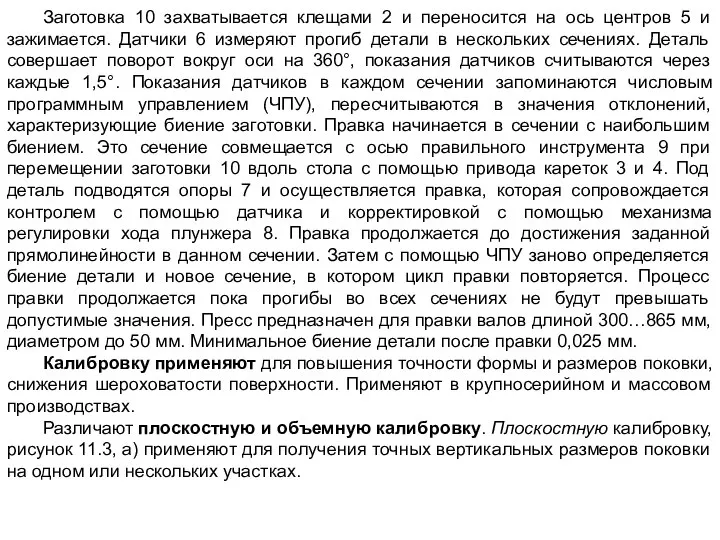

Слайд 7 Заготовка 10 захватывается клещами 2 и переносится на ось центров 5 и

Заготовка 10 захватывается клещами 2 и переносится на ось центров 5 и

Калибровку применяют для повышения точности формы и размеров поковки, снижения шероховатости поверхности. Применяют в крупносерийном и массовом производствах.

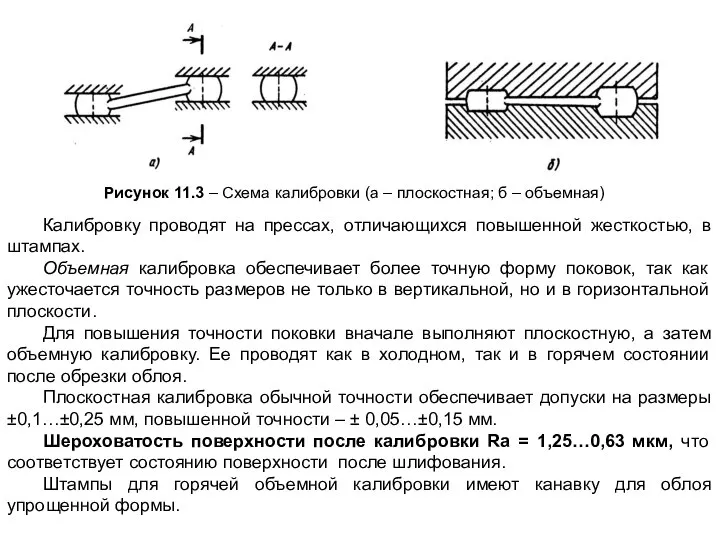

Различают плоскостную и объемную калибровку. Плоскостную калибровку, рисунок 11.3, а) применяют для получения точных вертикальных размеров поковки на одном или нескольких участках.

Слайд 8 Калибровку проводят на прессах, отличающихся повышенной жесткостью, в штампах.

Объемная калибровка обеспечивает более

Калибровку проводят на прессах, отличающихся повышенной жесткостью, в штампах.

Объемная калибровка обеспечивает более

Для повышения точности поковки вначале выполняют плоскостную, а затем объемную калибровку. Ее проводят как в холодном, так и в горячем состоянии после обрезки облоя.

Плоскостная калибровка обычной точности обеспечивает допуски на размеры ±0,1…±0,25 мм, повышенной точности – ± 0,05…±0,15 мм.

Шероховатость поверхности после калибровки Ra = 1,25…0,63 мкм, что соответствует состоянию поверхности после шлифования.

Штампы для горячей объемной калибровки имеют канавку для облоя упрощенной формы.

Рисунок 11.3 – Схема калибровки (а – плоскостная; б – объемная)

Слайд 9 Применяемая термообработка включает нормализацию, изотермический отжиг, улучшение. Она позволяет улучшать обрабатываемость заготовок

Применяемая термообработка включает нормализацию, изотермический отжиг, улучшение. Она позволяет улучшать обрабатываемость заготовок

При нормализации поковки нагревают в печах до температуры 850…950°С и выдерживают 3 часа.

При отжиге поковки нагревают в печах до температуры 650…900°С и выдерживают 3…5 и более часов.

При изотермическом отжиге поковки нагревают в печах непрерывного действия до температуры 650…900°С и задают ступенчатый тепловой режим. Получают хорошую обрабатываемость резанием. Изотермическая выдержка задается при температуре 620…670°С.

При улучшении поковки подвергают закалке и отпуску для обеспечения заданного уровня свойств (обрабатываемость). Перед закалкой ведут нагрев до температуры выше линии АС3 (на 30…50°С). Продолжительность нагрева 2 часа и более, выдержка – до 0,25 от времени нагрева. После охлаждение в воде или масле поковки подвергают отпуску до 600°С. Поковки получаются с повышенной твердостью и прочностью.

11.4 ТЕРМООБРАБОТКА

Баба яга и ягоды.

Баба яга и ягоды. Презентация на тему "Развивающая система Занкова Л.В" - скачать презентации по Педагогике

Презентация на тему "Развивающая система Занкова Л.В" - скачать презентации по Педагогике Презентация по бжд студентки 1 курса юб 1403 фоминой юлии

Презентация по бжд студентки 1 курса юб 1403 фоминой юлии Животные-космонавты!

Животные-космонавты! Средняя общеобразовательная школа №16 была открыта в 1965 году. В последующие годы школа повысила свой статус: в 1989 году школа получи

Средняя общеобразовательная школа №16 была открыта в 1965 году. В последующие годы школа повысила свой статус: в 1989 году школа получи Электрон

Электрон Стихотворные размеры

Стихотворные размеры Дарвин Чарлз Роберт

Дарвин Чарлз Роберт Аудит земель и электронные карты. Услуги и продажа уникальных летающих дронов

Аудит земель и электронные карты. Услуги и продажа уникальных летающих дронов Форма государства

Форма государства Творчество Ф.Б. Растрелли

Творчество Ф.Б. Растрелли Фрагментация СМИ и социальных медиа Александр Амзин.

Фрагментация СМИ и социальных медиа Александр Амзин. Устный счет в пределах 10

Устный счет в пределах 10 Презентация на тему Правописание НЕ с разными частями речи (10 класс)

Презентация на тему Правописание НЕ с разными частями речи (10 класс) Муниципальное общеобразовательное учреждение «Средняя общеобразовательная школа с. Новополеводино» Балаковского района Сарато

Муниципальное общеобразовательное учреждение «Средняя общеобразовательная школа с. Новополеводино» Балаковского района Сарато Конституционные основы организации и деятельности Правительства Российской Федерации и иных федеральных органов

Конституционные основы организации и деятельности Правительства Российской Федерации и иных федеральных органов Класс Птицы. СОВООБРАЗНЫЕ

Класс Птицы. СОВООБРАЗНЫЕ Презентация на тему ЗАДАЧИ «Безработица»

Презентация на тему ЗАДАЧИ «Безработица»  The University of Toronto

The University of Toronto Аудит бухгалтерской (финансовой) отчетности страховой организации

Аудит бухгалтерской (финансовой) отчетности страховой организации Капитальный ремонт общего имущества многоквартирного дома за счет субсидий по 185-ФЗ от 21.07.2007 (часть 1)

Капитальный ремонт общего имущества многоквартирного дома за счет субсидий по 185-ФЗ от 21.07.2007 (часть 1) Бюджет IT проекта

Бюджет IT проекта Лук и чеснокРецепты красоты и здоровья

Лук и чеснокРецепты красоты и здоровья Классный час:

Классный час: Экскурсия по Алтайскому краю

Экскурсия по Алтайскому краю Особое мнение судьи Конституционного суда

Особое мнение судьи Конституционного суда Приключение снеговика

Приключение снеговика Опорно-двигательная система

Опорно-двигательная система