Слайд 2Данные агрегаты характеризуются напряженными условиями тепловой работы и агрессивными средами, формирующимися в

расплавах и газовой фазе.

В связи с этим к конструктивным элементам печей предъявляются требования повышенной износо- и теплоустойчивости с одновременным решением вопросов максимального использования выделяющегося в процессе окисления сульфидов тепла.

Слайд 3Огнеупорная футеровка подвергается наиболее быстрому износу в автогенных металлургических агрегатах.

Огнеупорная футеровка

в процессе эксплуатации подвергается сложному воздействию температурных, химических и механических факторов.

Основными причинами разрушения огнеупоров в ванне расплава является растворение их в шлаке, скалывание, растрескивание, истирание и др. При этом разрушение происходит под влиянием одновременно нескольких факторов.

Слайд 4Огнеупоры характеризуются рядом физических свойств: пористостью, газопроницаемостью, теплопроводностью, теплоемкостью и др.

Основные

характеристики, отражающие эксплуатационные свойства огнеупорных материалов: шлакоустойчивость, механическая прочность, термическая стойкость.

Слайд 5Кладка выполняется преимущественно периклазохромитовыми огнеупорами, а также из высококачественного хромомагнезитового и частично

магнезитового кирпичей.

Кроме того применяют огнеупоры из более плотного плавленого хромомагнезита.

Толщина футеровки выбирается из условий тепловой работы и механической прочности. Так, в нижней части печей толщина стен доходит до 700 - 1000 мм.

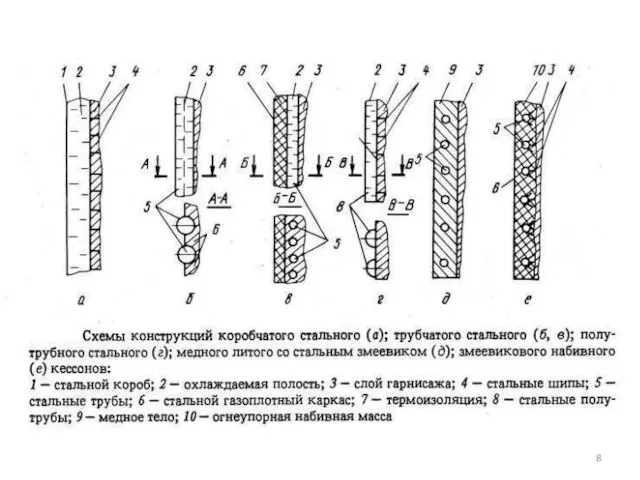

Для увеличения срока службы футеровки используются закладные охлаждаемые элементы (кессоны).

Слайд 6Наиболее перспективными для агрегатов автогенной плавки являются кессоны, полученные из высокотеплопроводного материала,

с увеличенной толщиной стенки со стороны расплава.

Достаточная толщина стенок и высокая теплопроводность (например, медного проката) предотвращают или значительно снижают возможные последствия кратковременных отклонений от стационарных тепловых условий - локальных тепловых ударов, обеспечивая быстрое растекание тепла по всей массе кессона.

Слайд 7Расположение и число кессонов на конкретном агрегате должны отвечать некоторому оптимуму.

Чем

чаще поставлены кессоны в футеровке, тем больше кладка выдержит воздействие со стороны рабочего пространства печи и тем значительнее теплопотери с охлаждением, что неблагоприятно действует на тепловой баланс и технико-экономические показатели плавки.

Удачно выбранные расстояния между кессонами и режимы охлаждения на финских печах взвешенной плавки продлевают кампанию до 3—4 лет без остановки на капитальный ремонт

Слайд 9ГОРЕЛОЧНО-ДУТЬЕВЫЕ И ЗАГРУЗОЧНЫЕ УСТРОЙСТВА

Главный узел агрегатов автогенной переработки сырья - горелочные и

дутьевые устройства, обеспечивающие процесс плавления и тепловую работу агрегатов.

Основным рабочим агентом при этом является окислительный газ (воздух, воздухокислородная смесь, кислород).

При необходимости (недостаток тепла от сульфидной шихты) подается дополнительно углеродистое топливо.

От конструктивного оформления горелочно-дутьевых устройств, правильности выбора их параметров и эксплуатационных характеристик зависят показатели работы агрегата и эффективность технологического процесса.

Наряду с сжигательно-отопительными функциями эти устройства, выполняют функции загрузочных приспособлений.

Слайд 10Горелочно-дутьевые устройства принципиально отличаются между собой в зависимости от назначения плавки -

в газовой фазе или в расплаве.

При плавке в газовой фазе через эти устройства подают и перерабатываемую шихту, т.е. они являются шихтово-воздушными, шихтово-кислородными горелками.

При плавке в расплаве дутьевые фурмы или фурмы-горелки служат в основном для подачи в ванну расплава газообразного окислителя (конвертеры, печи ПВ и др.), но на некоторых агрегатах одновременно выполняют функцию загрузки концентратов (вертикальные конвертеры, агрегат "Мицубиси" и др.).

Слайд 11Основным требованием к шихтовым горелкам на финских печах, работающих на подогретом воздухе

и (или) с невысоким обогащением его кислородом, является обеспечение равномерного распыливания шихты в верхней части реакционной зоны.

На выходе из горелок шихта должна быть так распределена, чтобы максимум технологических реакций проходил в объеме реакционной шихты, а количество частиц концентрата и продуктов его окисления, попадающих на зеркало ванны, было минимальным.

Слайд 12Ориентировочные скорости потоков в горелках, м/с:

воздуха - 90 - 100;

шихты на

выходе - 3 - 5;

шихтово-воздушной смеси на выходе из горелки - 45 - 50.

Слайд 13На больших печах (диаметр плавильной шахты - 7 - 8 м) обычно

устанавливают симметрично 3-4 горелки, а на малых печах - одну горелку в центре свода реакционной шахты.

При дополнительном отоплении плавильной зоны между шихтовыми горелками устанавливают мазутные форсунки или газовые горелки.

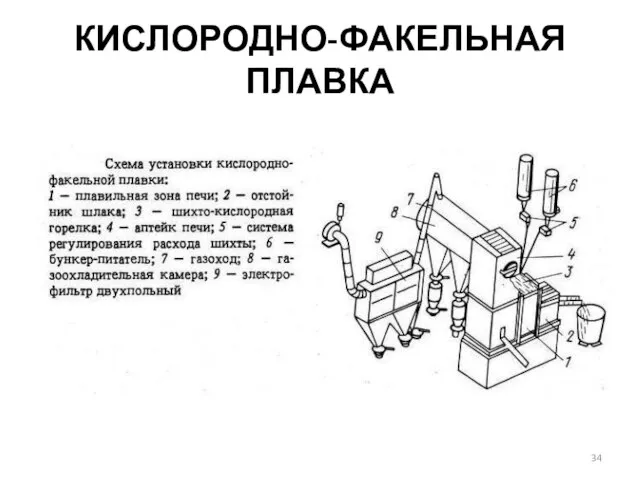

Слайд 14Условия работы шихтово-кислородных горелок на печах КФП существенно отличаются от работы шихтово-воздушных

горелок.

Если в финских печах частицы шихты движутся в основном под действием гравитационных сил (в вертикальной плавильной шахте), то в печах КФП при горизонтальном направлении факела поток сжатого кислорода должен придать частицам скорости, которые обеспечат их взвешенное состояние.

Длительность пребывания частиц в этом состоянии должна обеспечить протекание реакций и процесс плавления.

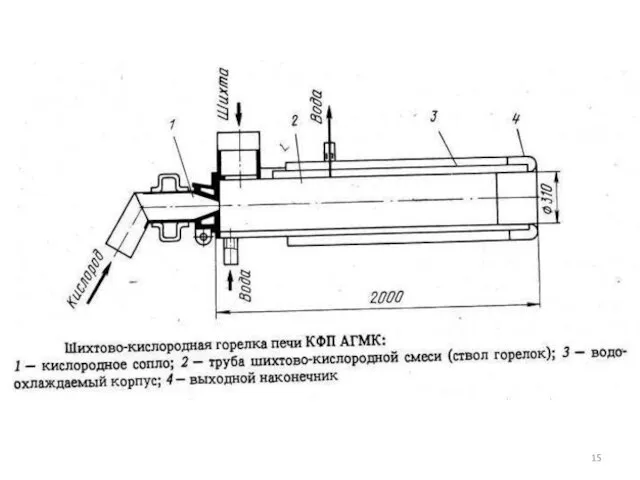

Слайд 16Основные показатели работы шихтово-кислородной горелки:

Производительность по шихте, т/ч - 25-30

Давление кислорода (избыточное),

кПа - 4,9

Расход кислорода, м3/ч 6000 - 7500

Скорость, м/с:

кислорода на выходе из сопла 80 — 100

шихтово-кислородной смеси на выходе из горелки 20-25

Слайд 17Кислородное сопло горелки сделано съемным.

Кислород к горелке подводится гибким кислородопроводом, шихта

подается в патрубок по гибкому трубопроводу.

Слайд 18Относительно небольшая длина шихтово-кислородного факела позволяет отказаться от горизонтальной установки горелок и

располагать их на своде плавильной зоны без сооружения специальной плавильной шахты, как это делается на финских печах.

Такое техническое решение имеет ряд преимуществ: упрощается конструкция печного агрегата, увеличивается удельная производительность, снижается пылевынос.

Слайд 19Дутьевые устройства

Дутьевые устройства на агрегатах плавки в расплавах выполняют две основные функции:

подают окислитель в расплав и интенсивно перемешивают жидкую ванну.

Интенсивный барботаж ванны расплава, определяющий высокую интенсивность тепло-массообмена и технологических процессов, является основным отличительным признаком по сравнению с другими автогенными процессами.

Дутьевые устройства должны обеспечить необходимые газовые нагрузки и соответствующее перемешивание ванны.

Дальнобойность струй в расплаве определяется диаметром сопел и скоростью истечения газа.

Слайд 20Дутьевые устройства во время работы подвергаются высоким температурам и агрессивным свойствам продуваемых

расплавов.

В случае же загрузки сыпучих материалов через эти устройства добавляется эрозионное воздействие на металлические поверхности.

Использование кислорода и при необходимости природного газа еще более осложняет работу дутьевых устройств и усложняет их конструктивное оформление.

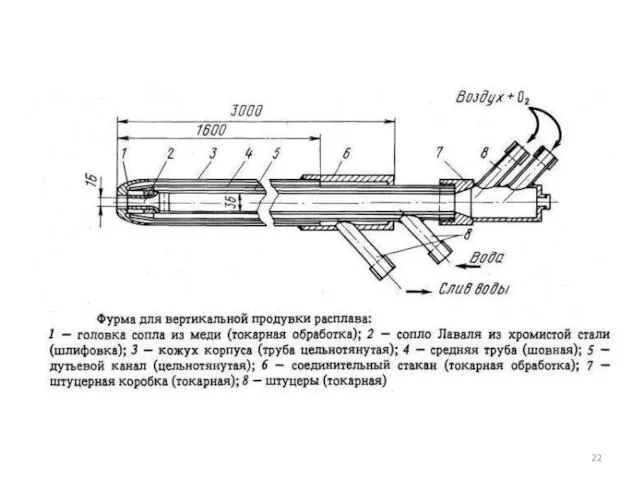

Слайд 21На горизонтальных конвертерах, работающих на воздушном дутье или с небольшим обогащением кислородом,

используются стандартные фурмы без охлаждения, состоящие из стальной трубки постоянного сечения, проходящей через футеровку бочки и снабженной шариковым клапаном на внешнем конце.

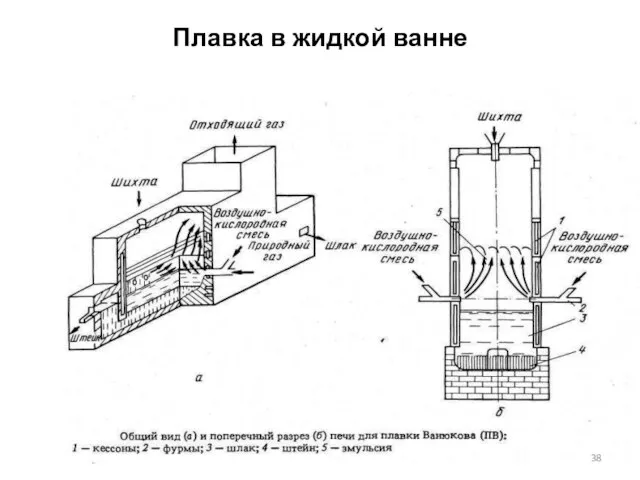

На печах Ванюкова, работающих с боковой подачей в расплав воздушно-кислородной смеси или кислорода, фурмы или фурмы-горелки (при добавке природного газа) изготавливаются из меди и делаются охлаждаемыми.

При верхней вертикальной продувке расплавов фурмы имеют большую длину и изготавливаются из меди и стали; медные детали с интенсивным охлаждением (сопла, наконечники) - на участке контакта с расплавом.

Слайд 23ИСПОЛЬЗОВАНИЕ ВТОРИЧНОГО ТЕПЛА

Для агрегатов автогенной плавки важное значение приобретает задача использования вторичного

тепла, поскольку теряется большое количество тепла:

с отходящими технологическими газами, имеющими высокую температуру (1200 - 1300 °С );

с охлаждением кессонированных элементов (на печах ПВ эта доля тепла в тепловом балансе составляет 14-20 %);

с отвальными шлаками, которые имеют высокие температуры (1250- 1350 °С) и количество которых значительно превышает выход металлов (доля в тепловом балансе - до 30 %).

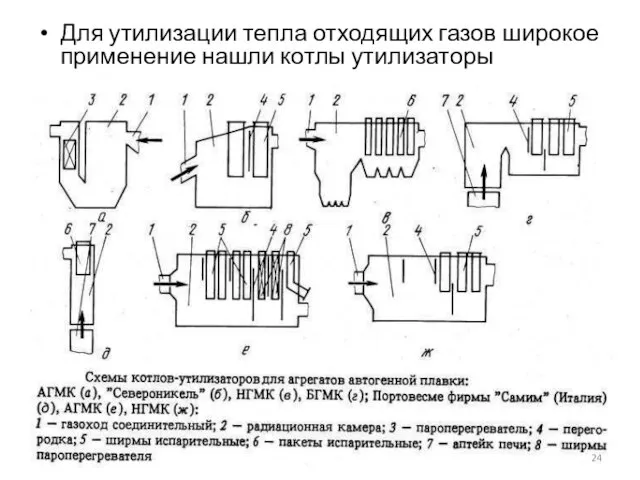

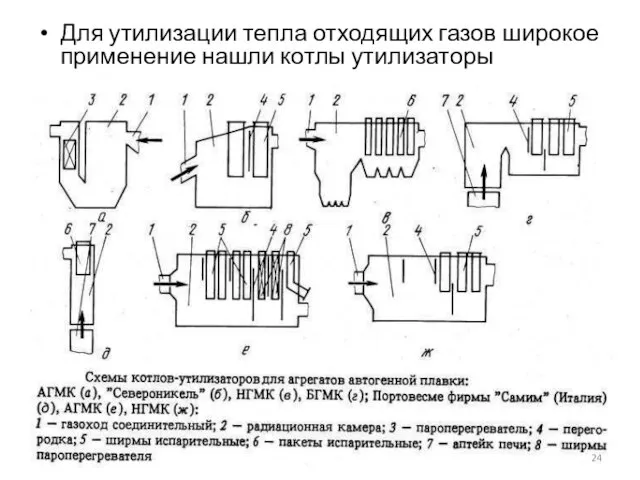

Слайд 24Для утилизации тепла отходящих газов широкое применение нашли котлы утилизаторы

Слайд 25Для повышения комплексности использования сырья и энергетических ресурсов, помимо экономической целесообразности использования

физического тепла жидких шлаков, большое значение имеет и качество подготовки шлаков для их последующего использования, например, в строительных целях.

Для этого на металлургических предприятиях проводят грануляцию шлаков на их выпуске из печей.

Слайд 26В настоящее время широкое распространение получила водная грануляция расплавленных шлаков, существенными недостатками

которой являются: большой расход воды и энергии на ее подачу, сложность утилизации низкопотенциального (до 60 - 80 °С) тепла проточной воды, сложности ее очистки.

Слайд 27Для агрегатов автогенной плавки сырья, особенно работающих в непрерывном режиме, предусмотрено обеспечение

установками сухой грануляции шлаков с полезным использованием их тепла в виде пара или горячего воздуха.

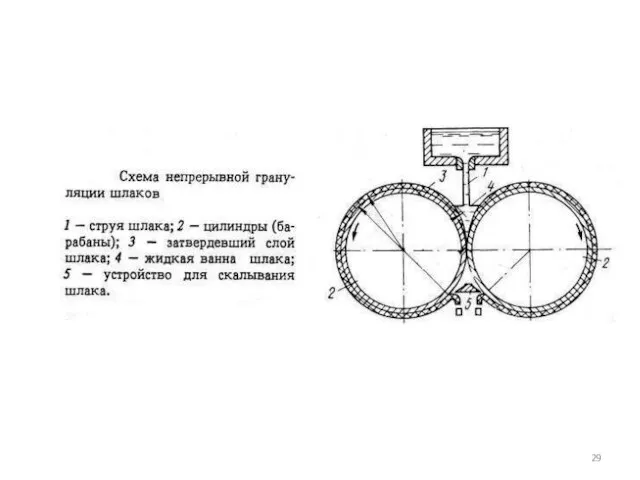

Слайд 28Принцип действия установки заключается в следующем: расплавленный шлак подается на поверхность барабанов

и в процессе вращения кристаллизуется в виде ленты. Промежуточный теплоноситель в барабанах интенсивно кипит, отдавая тепло; образовавшийся пар поступает в зону конденсации, где конденсируется, возвращая тепло основному (рабочему) теплоносителю, а образовавшийся конденсат под действием гравитационных сил возвращается в зону испарения.

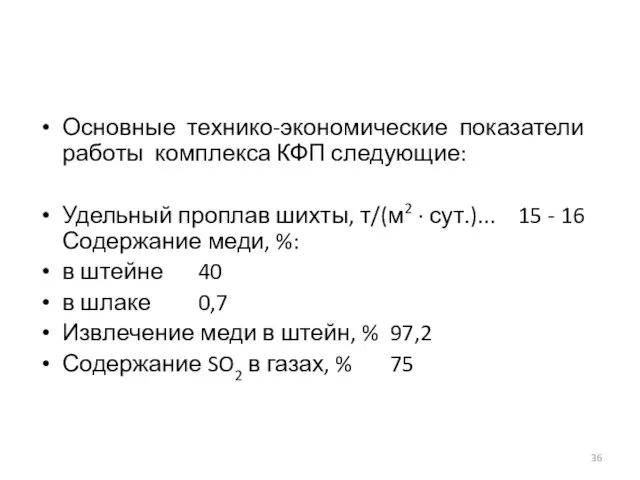

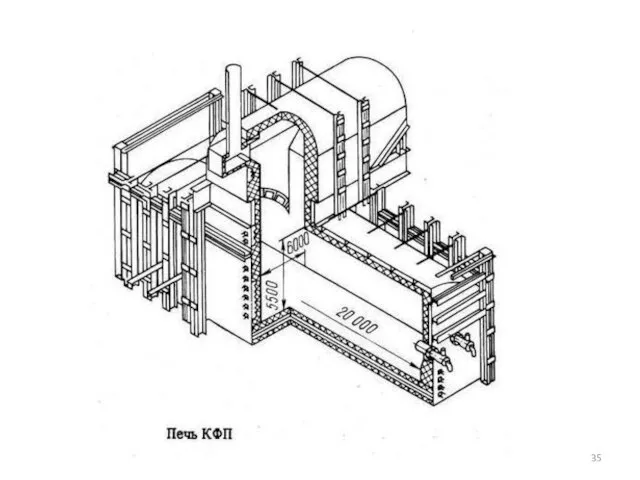

Слайд 36Основные технико-экономические показатели работы комплекса КФП следующие:

Удельный проплав шихты, т/(м2 · сут.)... 15

- 16

Содержание меди, %:

в штейне 40

в шлаке 0,7

Извлечение меди в штейн, % 97,2

Содержание SO2 в газах, % 75

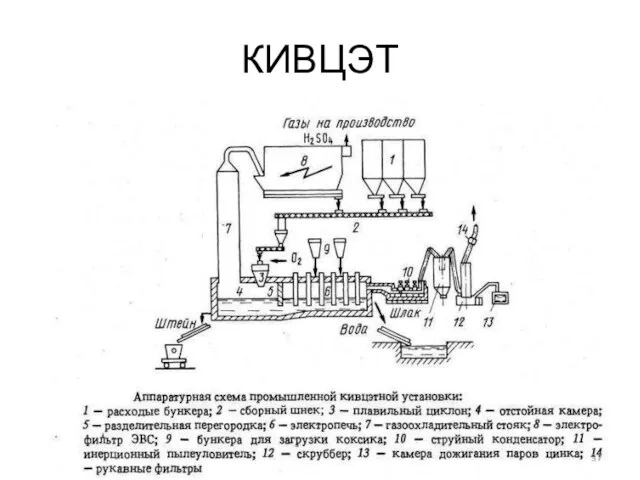

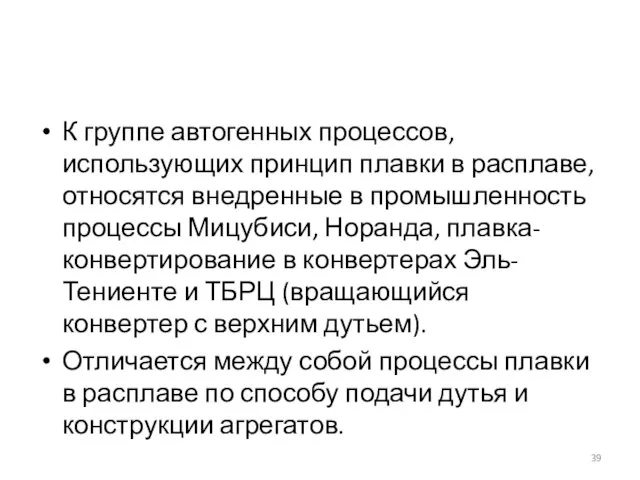

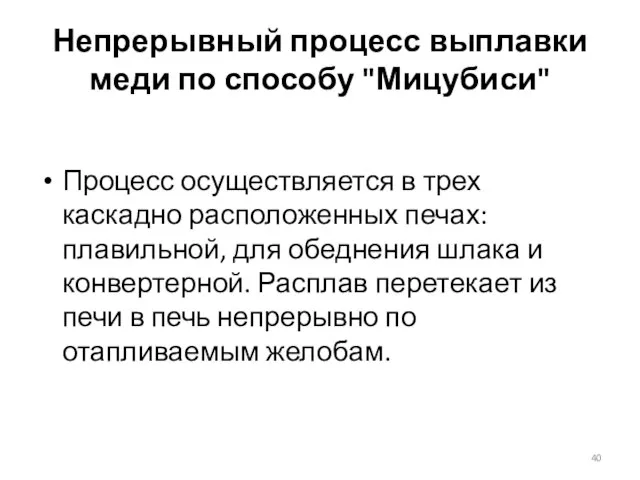

Слайд 39К группе автогенных процессов, использующих принцип плавки в расплаве, относятся внедренные в

промышленность процессы Мицубиси, Норанда, плавка-конвертирование в конвертерах Эль-Тениенте и ТБРЦ (вращающийся конвертер с верхним дутьем).

Отличается между собой процессы плавки в расплаве по способу подачи дутья и конструкции агрегатов.

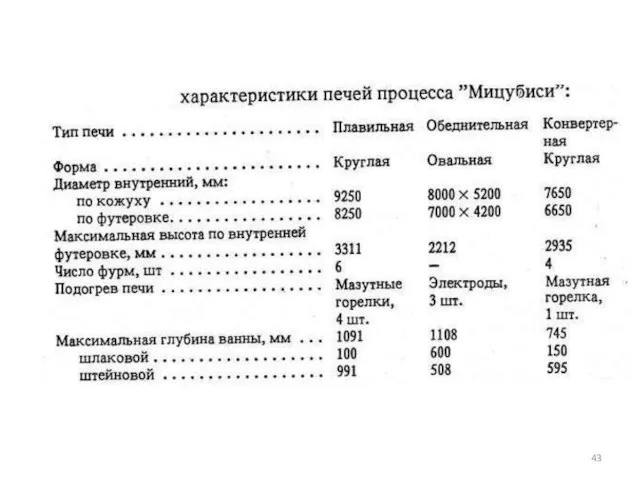

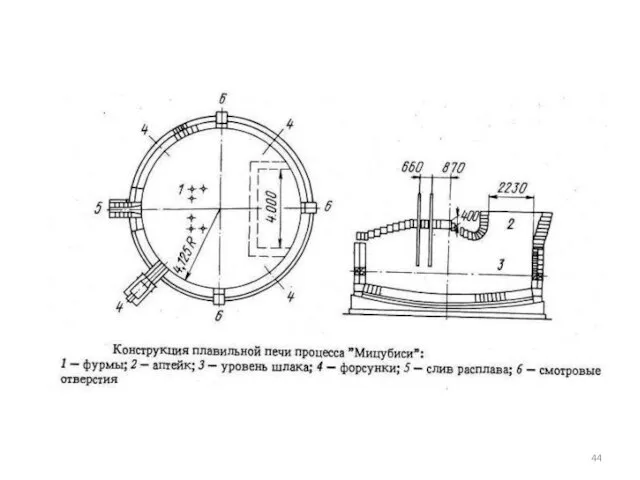

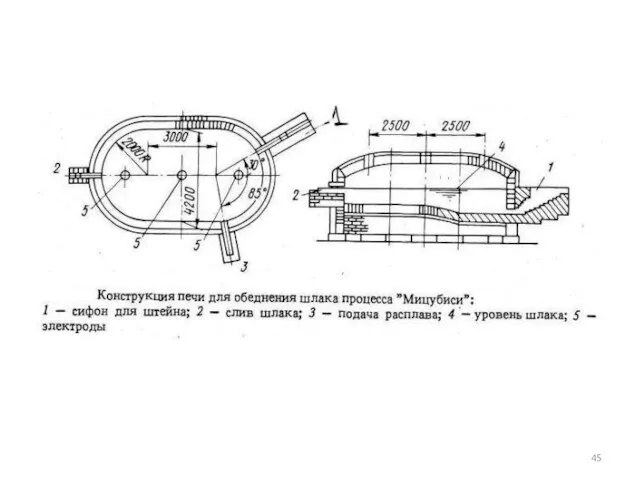

Слайд 40Непрерывный процесс выплавки меди по способу "Мицубиси"

Процесс осуществляется в трех каскадно расположенных

печах: плавильной, для обеднения шлака и конвертерной. Расплав перетекает из печи в печь непрерывно по отапливаемым желобам.

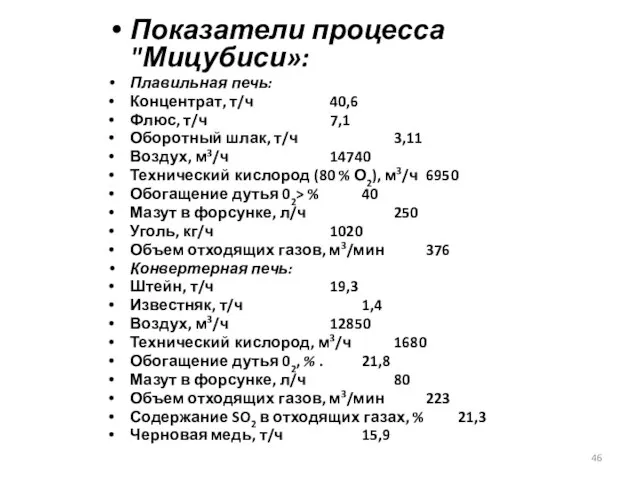

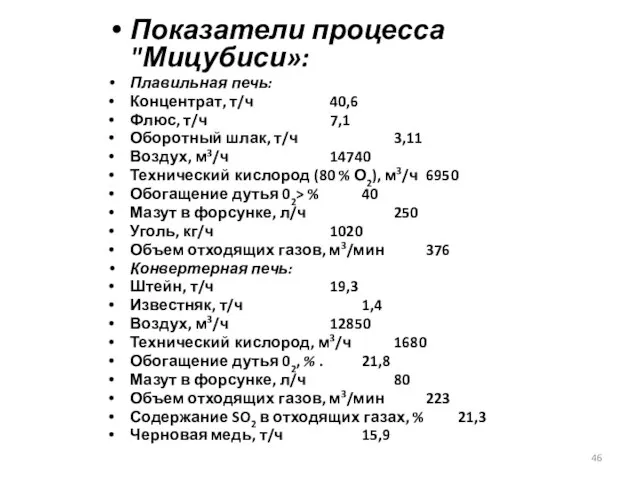

Слайд 46Показатели процесса "Мицубиси»:

Плавильная печь:

Концентрат, т/ч 40,6

Флюс, т/ч 7,1

Оборотный шлак, т/ч 3,11

Воздух, м3/ч 14740

Технический кислород (80 %

О2), м3/ч 6950

Обогащение дутья 02> % 40

Мазут в форсунке, л/ч 250

Уголь, кг/ч 1020

Объем отходящих газов, м3/мин 376

Конвертерная печь:

Штейн, т/ч 19,3

Известняк, т/ч 1,4

Воздух, м3/ч 12850

Технический кислород, м3/ч 1680

Обогащение дутья 02, % . 21,8

Мазут в форсунке, л/ч 80

Объем отходящих газов, м3/мин 223

Содержание SO2 в отходящих газах, % 21,3

Черновая медь, т/ч 15,9

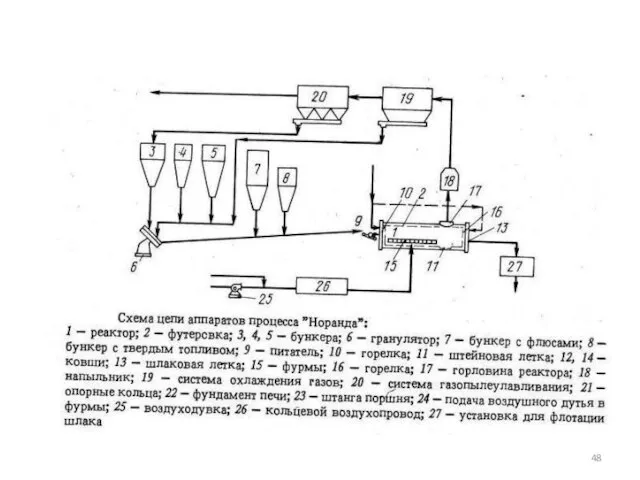

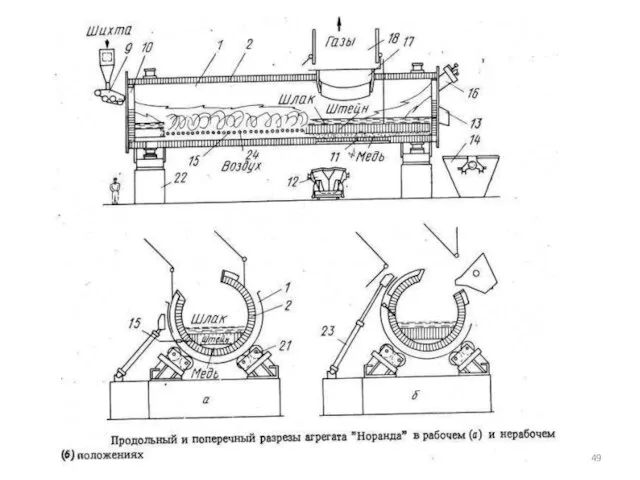

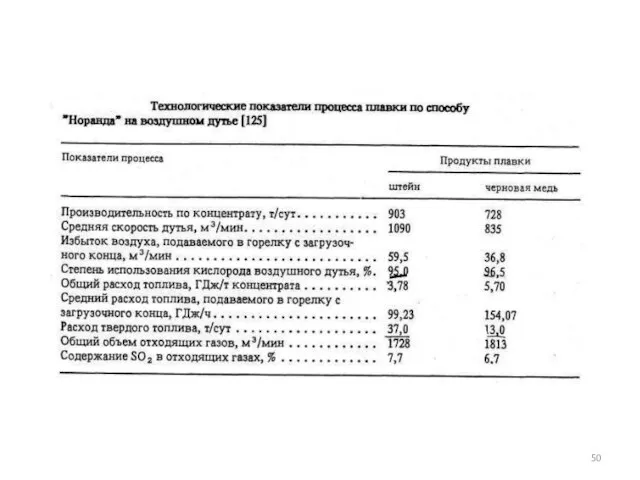

Слайд 47НОРАНДА

Фирмой "Норанда" разработан процесс плавки медных концентратов с получением черновой меди в

одну стадию. За основу принимался агрегат типа горизонтального конвертера.

В 1973 г. введен в эксплуатацию первый промышленный реактор на заводе 'Торн" в Канаде.

Слайд 51Процесс «Аусмелт»

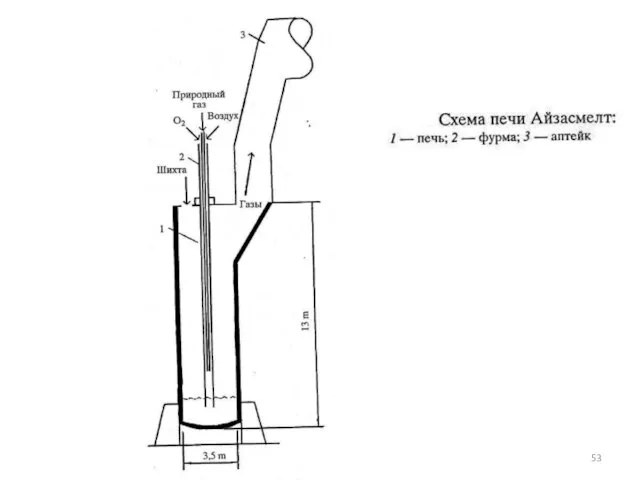

В настоящее время известны следующие разновидности данной технологии плавки медных концентратов

в агрегате с вертикальной погружной фурмой:

Процесс «Сиросмелт». Разработан фирмой КСИРО (CSIRO, Австралия), первая печь по данной технологии внедрена (1987) на заводе «Маунт Айза» (Австралия). Процесс плавления, основанный на применении фурмы «Сиросмелт», изобретенный специалистами корпорации КСИРО (Австралийская правительственная исследовательская организация) в 1973 году.

Плавка «Айзасмелт». Процесс разработан фирмой «Маунт Айза Майнз лимитед» (Австралия) и предполагает использование погружной горелки «Сиросмелт». Первая демонстрационная установка была введена в эксплуатацию на медеплавильном заводе Маунт-Айза в 1987 г. Промышленное внедрение получила на медеплавильном заводе Маунт-Айза (Австралия) и на заводе Сапрус в Майами, шт. Аризона (США) в 1992 г.

Процесс «Аусмелт». Технология разработана фирмой «Аусмелт» (Австралия), опробована в промышленном масштабе на заводе «Pandenong» (Австралия).

Слайд 52В данных процессах используются вертикальные цилиндрические печи, оборудованные погружной вертикальной фурмой.

Основным элементом

технологий является вертикальная фурма, состоящая из 3-х (или 2-х) концентрически расположенных стальных труб, выполненных из нержавеющей стали.

Сгорание топлива в смеси с воздухом происходит в камере сжигания в нижней части фурмы. Подача воздуха на охлаждение производится в межтрубную полость, образованную внешним кожухом и внутренней трубой.

Длина кожуха выбирается таким образом, чтобы он постоянно находился над поверхностью шлаковой ванны (1 м) и обеспечивал защиту стальных конструкций горелки.

London. Sightseeing of London

London. Sightseeing of London Уполномоченный по защите прав участников образовательного процесса «МОУ СОШ №5»Финашиной Е.А.

Уполномоченный по защите прав участников образовательного процесса «МОУ СОШ №5»Финашиной Е.А. Основоположники физики

Основоположники физики Развитие дизайн-мышления в условиях дистанционного образования. Обобщение дистанционных педагогических практик

Развитие дизайн-мышления в условиях дистанционного образования. Обобщение дистанционных педагогических практик Проектная деятельность: формирование ключевых компетенций 1. Интеллектуальные (развитие критического мышления; умение извлекать

Проектная деятельность: формирование ключевых компетенций 1. Интеллектуальные (развитие критического мышления; умение извлекать  Мой адрес в мире

Мой адрес в мире London

London The faces of Britain

The faces of Britain Александра Ленас

Александра Ленас Образование в Великобритании

Образование в Великобритании Администрированое управлениев пенсионной системе.Опыт Хорватии: можно ли считать REGOS моделью будущего?

Администрированое управлениев пенсионной системе.Опыт Хорватии: можно ли считать REGOS моделью будущего? Нетрадиционная техника изобразительного искусства Акварель по мятой бумаге для создания объемной композиции

Нетрадиционная техника изобразительного искусства Акварель по мятой бумаге для создания объемной композиции Интернет от А до Я…

Интернет от А до Я… СОЗДАНИЕ ЭСКИЗОВ ОДЕЖДЫ НА ОСНОВЕ ПРОМЫСЛА «ГЖЕЛЬ»

СОЗДАНИЕ ЭСКИЗОВ ОДЕЖДЫ НА ОСНОВЕ ПРОМЫСЛА «ГЖЕЛЬ» Услуги и продукты: данные по Гл. Дорожному управлению

Услуги и продукты: данные по Гл. Дорожному управлению Блюда для завтрака, обеда и ужина

Блюда для завтрака, обеда и ужина Методика ТАТ

Методика ТАТ Выездная фотостудия С любовью к детям

Выездная фотостудия С любовью к детям Базы данных

Базы данных Tatiana’s day

Tatiana’s day Земельный сервитут

Земельный сервитут Портретная фотография

Портретная фотография Тесты по истории для 11-го класса

Тесты по истории для 11-го класса «Серебряный век» русской поэзии - сложное культурное явление, проявившееся в русской философской мысли, разных видах искусства, а

«Серебряный век» русской поэзии - сложное культурное явление, проявившееся в русской философской мысли, разных видах искусства, а  Необычные активности

Необычные активности Уважаемые дамы и господа! Мы предлагаем Вам воспользоваться услугами Конференц холла Бизнес Центра «КАВКАЗ», расположенного по ад

Уважаемые дамы и господа! Мы предлагаем Вам воспользоваться услугами Конференц холла Бизнес Центра «КАВКАЗ», расположенного по ад Презентация на тему Корненожки. Амеба обыкновенная

Презентация на тему Корненожки. Амеба обыкновенная Распознавание образов

Распознавание образов