- Главная

- Разное

- Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Содержание

- 2. ПРАКТИЧЕСКИЕ АСПЕКТЫ СТАБИЛИЗАЦИИ ПОДВИЖНОСТИ БЕТОННОЙ СМЕСИ В ПРОЦЕССЕ ПРОИЗВОДСТВА БЕТОНА

- 3. Производство бетона для индустриального домостроения. Современное формовочное производство (линии безопалубочного формования, линии циркуляции палетт и т.д.)

- 4. Факторы влияющие на подвижность бетонной смеси: качество компонентов (соответствие рецептурным требованиям и ГОСТ 310.3, ГОСТ 310.4,

- 5. Качество компонентов. первоначального качества закупаемых компонентов; условий транспортировки компонентов потребителю; процесса загрузки компонентов в места длительного

- 6. Точное соответствие дозировок компонентов согласно рецепту. Решение данной задачи на первом этапе подразумевает ответ на вопрос:

- 7. Учет изменения влажности инертных материалов. Учет измерения влажности инертных материалов в идеальном случае необходимо было бы

- 8. Эксперимент по стабилизации в/ц отношения. Цели и введение. Данный эксперимент проводился специалистами ГК «Элтикон» в период

- 9. Эксперимент по стабилизации в/ц отношения. Условия проведения. Для исключения случайной составляющей измерений, связанной с неконтролируемыми изменениями

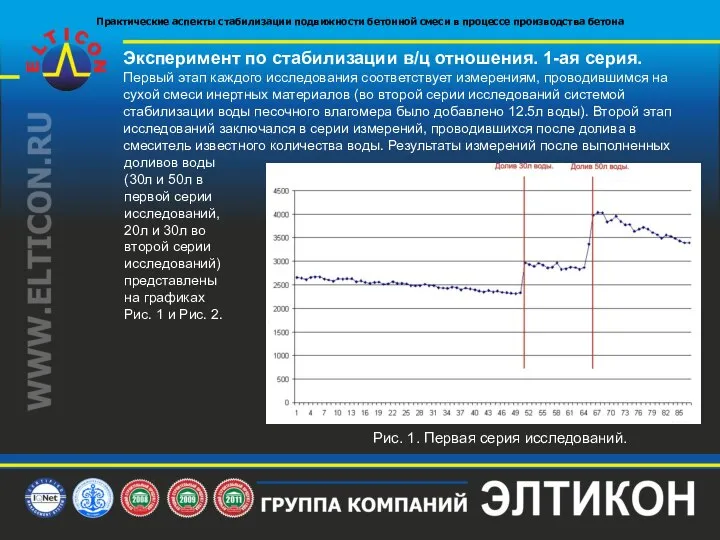

- 10. Эксперимент по стабилизации в/ц отношения. 1-ая серия. Первый этап каждого исследования соответствует измерениям, проводившимся на сухой

- 11. Эксперимент по стабилизации в/ц отношения. 2-ая серия. Значения результатов измерений подтверждают количество доливаемой воды в соответствии

- 12. Эксперимент по стабилизации в/ц отношения. Физика процесса. По оси Х откладываются порядковые номера измерений, по оси

- 13. Эксперимент по стабилизации в/ц отношения. Физика процесса II Рис. 4, 5. Графики изменения показаний влажности сухой

- 14. Эксперимент по стабилизации в/ц отношения. Выводы. Выполненные исследования показывают, что: тракт измерения влажности работает стабильно при

- 15. Требования к хранению и доставке инертных материалов – как важнейшая часть организации постоянной среды производства бетона.

- 16. Развитие концепции экспертных систем. Рассмотренная выше система стабилизации в/ц отношения является средством стабилизации подвижности бетонной смеси

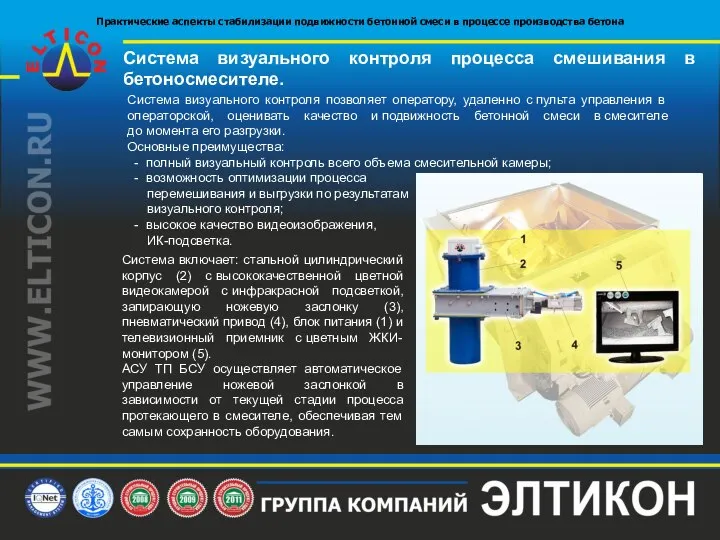

- 17. Система визуального контроля процесса смешивания в бетоносмесителе. Система визуального контроля позволяет оператору, удаленно с пульта управления

- 18. Соблюдение требуемого температурного режима приготовления бетонных смесей. Данное требование особенно актуально для работы в зимний период.

- 19. Выполнение условий по гомогенности получаемой бетонной смеси. Обеспечение условий получения стабильной гомогенной смеси достигается за счет:

- 20. Минимизация и стабилизация времени доставки бетонной смеси от смесителя до места потребления. Данное требование особенно важно

- 21. Исключение ошибок в доставке бетонных смесей. Цена ошибки в доставке не той бетонной смеси потребителю может

- 22. Роль протоколирования в АСУ ТП. Стабилизация подвижности бетонной смеси является только одним из факторов, демонстрирующих хорошо

- 24. Скачать презентацию

Слайд 3Производство бетона для индустриального домостроения.

Современное формовочное производство (линии безопалубочного формования, линии циркуляции

Производство бетона для индустриального домостроения.

Современное формовочное производство (линии безопалубочного формования, линии циркуляции

Важнейшей характеристикой качества любого производимого продукта (в том числе и бетонных смесей) является неизменность его технологических параметров от партии к партии.

Одним из основных интегральных параметров, позволяющих быстро выполнить анализ качества получаемой бетонной смеси является ее подвижность.

Соответственно, задачей бетоно-смесительного цеха (БСЦ) является производство и доставка до места конечного потребления (в данном случае формовочного производства) бетонных смесей с заданной и стабильной подвижностью.

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Слайд 4Факторы влияющие на подвижность бетонной смеси:

качество компонентов (соответствие рецептурным требованиям и ГОСТ

Факторы влияющие на подвижность бетонной смеси:

качество компонентов (соответствие рецептурным требованиям и ГОСТ

точное соответствие дозировок компонентов согласно рецепту (ГОСТ 10223-97 Дозаторы весовые дискретного действия. Общие технические требования);

соблюдение требуемого температурного режима приготовления бетонных смесей;

выполнение условий по гомогенности получаемой бетонной смеси (Технический комитет TC 150-ECM по эффективности бетономешалок);

минимизация и стабилизация времени доставки бетонной смеси от смесителя до места потребления;

исключение ошибок в доставке бетонных смесей.

Таким образом, видно, что нарушение хотя бы одного из перечисленных выше факторов в той или иной степени приведет к нестабильной подвижности бетонной смеси.

Следовательно, стабилизация подвижности бетонной смеси является результатом согласованного, комплексного подхода организации производства на БСЦ.

Далее рассмотрим подробнее практические аспекты реализации каждого из вышеперечисленных пунктов.

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Слайд 5Качество компонентов.

первоначального качества закупаемых компонентов;

условий транспортировки компонентов потребителю;

процесса загрузки компонентов в места

Качество компонентов.

первоначального качества закупаемых компонентов;

условий транспортировки компонентов потребителю;

процесса загрузки компонентов в места

условий хранения;

условий доставки до оперативных емкостей.

Качество компонентов, в конечном счете попадающих в бетонную смесь зависит от:

В рамках задач решаемых БСЦ можно обеспечит выполнение п. 3, 4 и 5, а именно:

предотвращение «загрязнения» или «пересортицы» компонентов в процессе разгрузки;

предотвращение влияния погодных условий (дождь, снег, ветер) на хранящийся песок и щебень с целью исключения сепарирования его физико-химического состава;

обеспечение надлежащих условий хранения и подготовки жидких хим. добавок;

предотвращение «пересортицы» компонентов на этапе их транспортировки из склада длительного хранения в оперативные бункера.

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

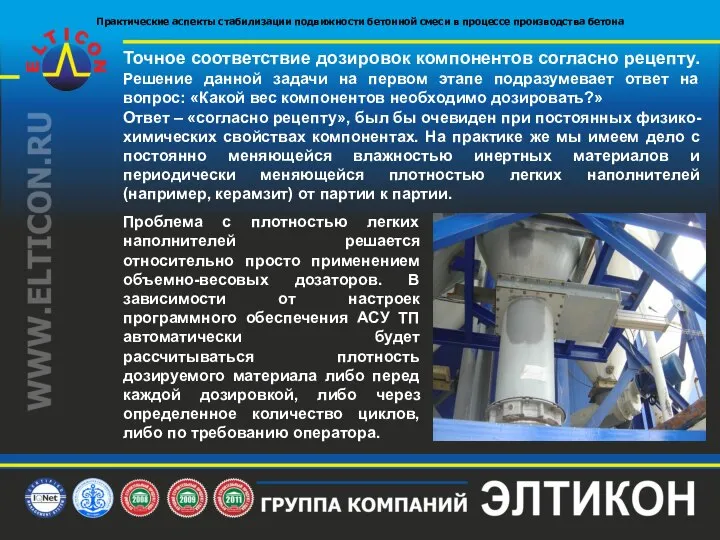

Слайд 6Точное соответствие дозировок компонентов согласно рецепту.

Решение данной задачи на первом этапе подразумевает

Точное соответствие дозировок компонентов согласно рецепту.

Решение данной задачи на первом этапе подразумевает

Ответ – «согласно рецепту», был бы очевиден при постоянных физико-химических свойствах компонентах. На практике же мы имеем дело с постоянно меняющейся влажностью инертных материалов и периодически меняющейся плотностью легких наполнителей (например, керамзит) от партии к партии.

Проблема с плотностью легких наполнителей решается относительно просто применением объемно-весовых дозаторов. В зависимости от настроек программного обеспечения АСУ ТП автоматически будет рассчитываться плотность дозируемого материала либо перед каждой дозировкой, либо через определенное количество циклов, либо по требованию оператора.

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Слайд 7Учет изменения влажности инертных материалов.

Учет измерения влажности инертных материалов в идеальном случае

Учет изменения влажности инертных материалов.

Учет измерения влажности инертных материалов в идеальном случае

На практике такая схема не получила широкого распространения в связи с ее дороговизной, обусловленной:

необходимостью использования специальной конструкции дозатора, обеспечивающего постоянный поток материала мимо влагомера для получения корректных результатов;

необходимостью установки влагомеров на каждом бункере где возможно осуществление дозирования песка или щебня.

Поэтому на практике ГК «Элтикон» использует более простую схему измерения влажности смеси инертных материалов непосредственно в смесителе, без предварительной корректировки их доз в зависимости от текущей влажности.

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Слайд 8Эксперимент по стабилизации в/ц отношения. Цели и введение.

Данный эксперимент проводился специалистами ГК

Эксперимент по стабилизации в/ц отношения. Цели и введение.

Данный эксперимент проводился специалистами ГК

Целью работы являлось определение причин, влияющих на качество работы системы стабилизации в/ц, границ ее применимости.

Система стабилизации в/ц представляет собой программно-аппаратный комплекс, предназначенный для поддержания стабильного соотношение воды и цемента в бетонной смеси в соответствии с заданным рецептом.

Стабилизация в/ц осуществляется посредством корректировки дозы добавляемой воды, в зависимости от влажности загружаемых в смеситель инертных компонентов. Влажность смеси инертных компонентов (песок, щебень) измеряется посредством косвенного метода измерений (измеряется величина, функционально связанная с влажностью материала). Используется наиболее распространенный в настоящее время метод, основанный на применении микроволнового зонда.

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Слайд 9Эксперимент по стабилизации в/ц отношения. Условия проведения.

Для исключения случайной составляющей измерений, связанной

Эксперимент по стабилизации в/ц отношения. Условия проведения.

Для исключения случайной составляющей измерений, связанной

Параметры инертных составляющих рецепта, на котором проводились измерения:

песок – 740 кг/м3;

щебень – 1100 кг/м3.

Данные калибровки зонда влажности (Hydronix):

приращение показаний на 19.24 соответствует приращению воды на 1л;

заданная влажность сухой смеси 64.19 л/м3 (соответствие коду АЦП – 3620).

Было проведено две серии независимых исследований (Рис. 1 и Рис. 2.)

На графиках по оси Х откладывается порядковый номер измерения, по оси Y - значения результата аналого-цифрового преобразования сигнала, снимаемого с зонда.

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Слайд 10Эксперимент по стабилизации в/ц отношения. 1-ая серия.

Первый этап каждого исследования соответствует измерениям,

Эксперимент по стабилизации в/ц отношения. 1-ая серия.

Первый этап каждого исследования соответствует измерениям,

Рис. 1. Первая серия исследований.

доливов воды (30л и 50л в первой серии исследований, 20л и 30л во второй серии исследований) представлены на графиках Рис. 1 и Рис. 2.

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Слайд 11Эксперимент по стабилизации в/ц отношения. 2-ая серия.

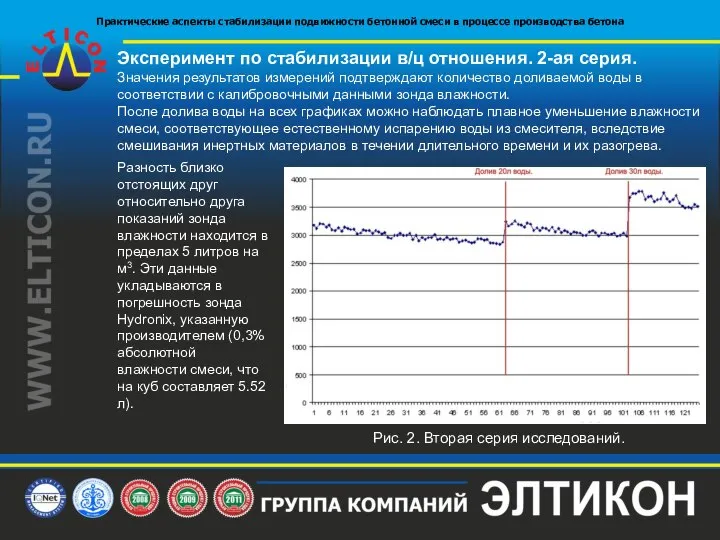

Значения результатов измерений подтверждают количество доливаемой

Эксперимент по стабилизации в/ц отношения. 2-ая серия.

Значения результатов измерений подтверждают количество доливаемой

После долива воды на всех графиках можно наблюдать плавное уменьшение влажности смеси, соответствующее естественному испарению воды из смесителя, вследствие смешивания инертных материалов в течении длительного времени и их разогрева.

Рис. 2. Вторая серия исследований.

Разность близко отстоящих друг относительно друга показаний зонда влажности находится в пределах 5 литров на м3. Эти данные укладываются в погрешность зонда Hydronix, указанную производителем (0,3% абсолютной влажности смеси, что на куб составляет 5.52л).

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Слайд 12Эксперимент по стабилизации в/ц отношения. Физика процесса.

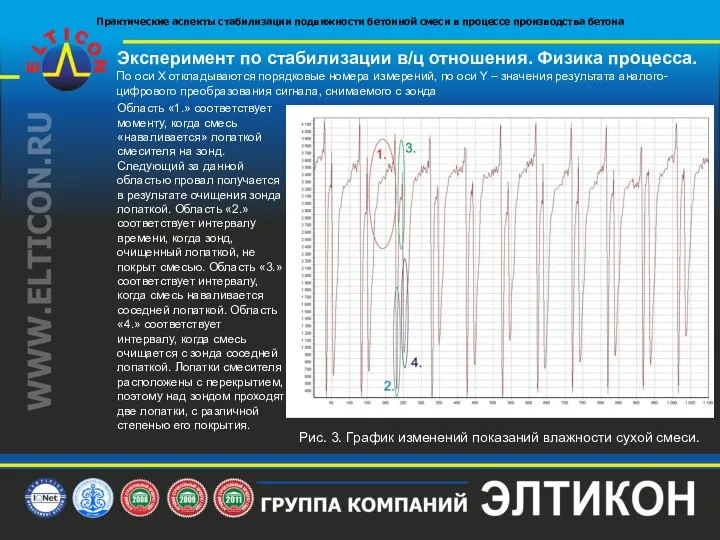

По оси Х откладываются порядковые номера

Эксперимент по стабилизации в/ц отношения. Физика процесса.

По оси Х откладываются порядковые номера

Рис. 3. График изменений показаний влажности сухой смеси.

Область «1.» соответствует моменту, когда смесь «наваливается» лопаткой смесителя на зонд. Следующий за данной областью провал получается в результате очищения зонда лопаткой. Область «2.» соответствует интервалу времени, когда зонд, очищенный лопаткой, не покрыт смесью. Область «3.» соответствует интервалу, когда смесь наваливается соседней лопаткой. Область «4.» соответствует интервалу, когда смесь очищается с зонда соседней лопаткой. Лопатки смесителя расположены с перекрытием, поэтому над зондом проходят две лопатки, с различной степенью его покрытия.

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Слайд 13Эксперимент по стабилизации в/ц отношения. Физика процесса II

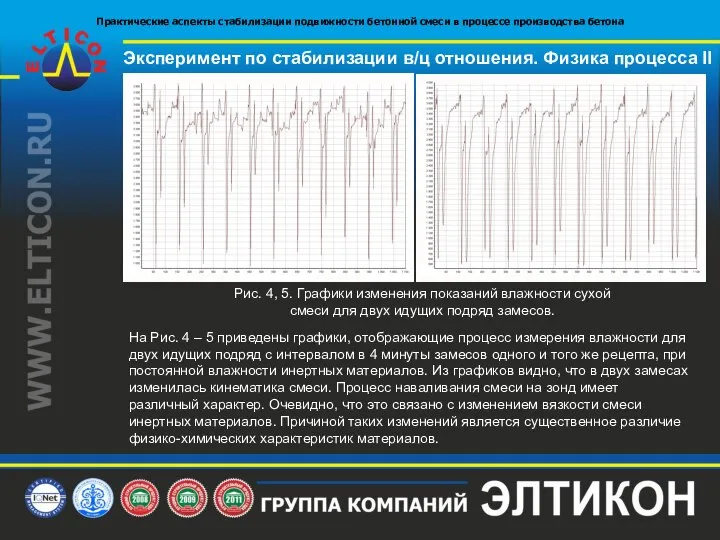

Рис. 4, 5. Графики изменения

Эксперимент по стабилизации в/ц отношения. Физика процесса II

Рис. 4, 5. Графики изменения

На Рис. 4 – 5 приведены графики, отображающие процесс измерения влажности для двух идущих подряд с интервалом в 4 минуты замесов одного и того же рецепта, при постоянной влажности инертных материалов. Из графиков видно, что в двух замесах изменилась кинематика смеси. Процесс наваливания смеси на зонд имеет различный характер. Очевидно, что это связано с изменением вязкости смеси инертных материалов. Причиной таких изменений является существенное различие физико-химических характеристик материалов.

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Слайд 14Эксперимент по стабилизации в/ц отношения. Выводы.

Выполненные исследования показывают, что:

тракт измерения влажности работает

Эксперимент по стабилизации в/ц отношения. Выводы.

Выполненные исследования показывают, что:

тракт измерения влажности работает

дополнительные погрешности измерения влажности смеси возникают вследствие нестабильности и (или) несоответствия характеристик материалов требованиям стандартов, на момент их применения на БСЦ.

Вывод:

для обеспечения повторяемости результатов, как и любая другая измерительная система, систем стабилизации в/ц отношения требует организации стабильной среды измерений;

чем нестабильнее физико-химические показатели инертных материалов от замеса к замесу, тем хуже будет повторяемость результатов измерений;

при невозможности организации стабильной среды измерений, рекомендуется использовать систему стабилизации в/ц в качестве экспертно-управляющей системы. Она «предлагает» осуществить дозировку рассчитанным количеством воды, а оператор на основании дополнительной информации и опыта принимает решение.

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Слайд 15Требования к хранению и доставке инертных материалов – как важнейшая часть организации

Требования к хранению и доставке инертных материалов – как важнейшая часть организации

Цель: доставить в бетоносмеситель инертные материалы и цемент качества, соответствующего ГОСТ-овским требованиям.

Основные проблемы:

а) Пересортица инертных материалов, при:

разгрузке песка и щебня с высокого пути;

отсутствие раздельных бункеров для хранения разных фракций инертных материалов;

отсутствие АС, управляющей механизированной разгрузкой инертных материалов.

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

б) Сепарирование инертных материалов, при:

хранении под открытым небом под действием дождя, снега и ветра;

загрузка песка без высеивания (в одной точке).

в) Попадание в смеситель воды в состоянии, в котором она не может быть обнаружена микроволновым влагомеромом:

в виде льда;

в виде физически связанной воды.

Слайд 16Развитие концепции экспертных систем.

Рассмотренная выше система стабилизации в/ц отношения является средством стабилизации

Развитие концепции экспертных систем.

Рассмотренная выше система стабилизации в/ц отношения является средством стабилизации

Другим способом является оценка подвижности бетонной смеси в смесителе и предоставление оператору информации для принятия соответствующих решений, на основании следующих косвенных методов измерений, а именно:

измерение силы сопротивления, создаваемой смесью на лопатку смесителя;

измерение затрат мощности на смешивание компонент бетонной смеси;

предоставление оператору визуальной информации о процессе смешивания.

Первый способ не получил достаточно широкого распространения из-за его относительной дороговизны.

Второй способ имеет несколько решений, различающихся качеством получаемых данных и соответственно стоимостью (получение информации о нагрузке непосредственно с вала смесителя, измерение активной мощности, измерение потребляемого тока).

Третий способ при относительной простоте реализации предоставляет грамотному оператору инструмент, позволяющий в подавляющем большинстве случаев обеспечить стабильное качество выпускаемой бетонной смеси.

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Слайд 17Система визуального контроля процесса смешивания в бетоносмесителе.

Система визуального контроля позволяет оператору, удаленно

Система визуального контроля процесса смешивания в бетоносмесителе.

Система визуального контроля позволяет оператору, удаленно

Основные преимущества:

- полный визуальный контроль всего объема смесительной камеры;

- возможность оптимизации процесса

перемешивания и выгрузки по результатам

визуального контроля;

- высокое качество видеоизображения,

ИК-подсветка.

Система включает: стальной цилиндрический корпус (2) с высококачественной цветной видеокамерой с инфракрасной подсветкой, запирающую ножевую заслонку (3), пневматический привод (4), блок питания (1) и телевизионный приемник с цветным ЖКИ-монитором (5).

АСУ ТП БСУ осуществляет автоматическое управление ножевой заслонкой в зависимости от текущей стадии процесса протекающего в смесителе, обеспечивая тем самым сохранность оборудования.

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Слайд 18Соблюдение требуемого температурного режима приготовления бетонных смесей.

Данное требование особенно актуально для работы

Соблюдение требуемого температурного режима приготовления бетонных смесей.

Данное требование особенно актуально для работы

Необходимо предотвратить попадание льда для корректной работы влагомера.

Также, для соблюдения всего дальнейшего технологического цикла формования, температура поступающей на производство бетонной смеси должна находиться в допустимых пределах.

Данная задача решается посредством следующего комплекса мер:

установка автоматизированной системы размораживания и подогрева инертных материалов в складах длительного хранения;

установка системы размораживания и подогрева инертных материалов в накопительных бункерах БСЦ;

управление посредством АСУ ТП процессом смешивания горячей и холодной воды для получения воды требуемой температуры.

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Слайд 19Выполнение условий по гомогенности получаемой бетонной смеси.

Обеспечение условий получения стабильной гомогенной смеси

Выполнение условий по гомогенности получаемой бетонной смеси.

Обеспечение условий получения стабильной гомогенной смеси

управления процессом ввода компонентов в бетоносмеситель (порядок ввода и временные задержки между вводом различных компонентов согласно технологическим требованиям);

применением высококачественных смесителей, гарантирующих требуемую гомогенность смеси за минимальный период времени;

подбор смесителя в зависимости от типа требуемой бетонной смеси.

Как уже было показано ранее, экспериментально определено, что долгий процесс смешивания в смесителе приводит к измельчению крупных фракций щебня и как следствие, изменению физико-химических свойств получаемой бетонной смеси.

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Слайд 20Минимизация и стабилизация времени доставки бетонной смеси от смесителя до места потребления.

Данное

Минимизация и стабилизация времени доставки бетонной смеси от смесителя до места потребления.

Данное

В летний период, при высокой температуре в цехе, задержка времени доставки бетонной смеси на 10 - 20 мин. Может привести к испарению нескольких литров воды. Тем хуже, что данный показатель зависит от множества факторов (температура и влажность воздуха в цеху, температура бетонной смеси, объем транспортируемой бетонной смеси и площадь соприкасаемой с воздухом поверхности) и тем самым трудно прогнозируем.

Очевидно, что выполнение данного требования может быть реализовано в общем случае только посредством внедрения на предприятии автоматизированной системы адресной доставки.

С целью минимизации влияния человеческого фактора, такая система адресной доставки должна обладать функцией автоматического составления маршрута доставки бетонной смеси с учетом технологии производства (приоритетность выделенных маршрутов, ограничения на доставку для данных потребителей от определенных источников и т.д.).

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Слайд 21Исключение ошибок в доставке бетонных смесей.

Цена ошибки в доставке не той бетонной

Исключение ошибок в доставке бетонных смесей.

Цена ошибки в доставке не той бетонной

внедрение интеллектуальных постов заказов бетонной смеси как в стационарном, так и в передвижном (беспроводном) исполнении, обеспечивающих двунаправленный интерфейс передачи данных;

внедрение интерфейса взаимодействия между программным обеспечением формовочного оборудования и программным обеспечением АСУ БСЦ.

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Слайд 22Роль протоколирования в АСУ ТП.

Стабилизация подвижности бетонной смеси является только одним из

Роль протоколирования в АСУ ТП.

Стабилизация подвижности бетонной смеси является только одним из

ведение журналов получения и загрузки компонентов в склады длительного хранения;

ведение журналов подачи компонентов со складов длительного хранения в оперативные бункера с анализом производительности и контролем приемников и источников материалов;

ведение протоколов выполненных заявок на производство бетонной смеси с сохранением данных по каждому замесу и сохранением информации по реальным дозировкам компонентов;

ведение журналов заказов бетонной смеси с постов заказов, время выполнения таких заказов с деталировкой каждого маршрута доставки.

Очевидно, что только внедрение комплексной системы со сквозной автоматизацией на предприятии позволит получить полную картину технологического процесса, а следовательно и контролировать его качество на каждом этапе.

Практические аспекты стабилизации подвижности бетонной смеси в процессе производства бетона

Презентация на тему Алюминий и сплавы алюминия

Презентация на тему Алюминий и сплавы алюминия Дизайн столярно-мебельных изделий

Дизайн столярно-мебельных изделий Напольная плитка

Напольная плитка Призначення та конструкція допоміжних елементів системи УТАС

Призначення та конструкція допоміжних елементів системи УТАС Как написать научную работу?

Как написать научную работу? Мастер-класс Тайм-менеджмент для учёных

Мастер-класс Тайм-менеджмент для учёных Доповідь заступника директора департаменту праці та соціального захисту

Доповідь заступника директора департаменту праці та соціального захисту Побуждение к аплодисментам

Побуждение к аплодисментам Промышленность мира

Промышленность мира ОБЩЕСТВЕННО – ПРОФЕССИОНАЛЬНАЯ АККРЕДИТАЦИЯ

ОБЩЕСТВЕННО – ПРОФЕССИОНАЛЬНАЯ АККРЕДИТАЦИЯ “…оград узор чугунный”Князева Елена Викторовнаучитель школы №8 «Музыка»

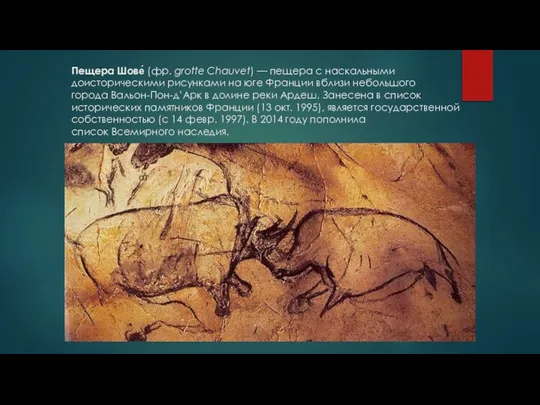

“…оград узор чугунный”Князева Елена Викторовнаучитель школы №8 «Музыка» Пещера Шове́

Пещера Шове́ презентациГЕВОЛЬ новинки 2020

презентациГЕВОЛЬ новинки 2020 В2 Прочитайте приведенный ниже текст, в котором ряд слов пропущен. Выберите из предлагаемого списка слова, которые необходимо вста

В2 Прочитайте приведенный ниже текст, в котором ряд слов пропущен. Выберите из предлагаемого списка слова, которые необходимо вста Радио Попова

Радио Попова Правоохранительная деятельность

Правоохранительная деятельность  Учет поступления и расхода товара в аптеке

Учет поступления и расхода товара в аптеке Предмет и методы социальной психологии как науки

Предмет и методы социальной психологии как науки Die Rechtsverhältnisse

Die Rechtsverhältnisse Основы государственной культурной политики Российской Федерации. Лекция 2

Основы государственной культурной политики Российской Федерации. Лекция 2 Римляне в повседневной жизни

Римляне в повседневной жизни Презентация на тему Почему снег скрипит

Презентация на тему Почему снег скрипит Безопасное поведение на улицах и дорогах

Безопасное поведение на улицах и дорогах Jelly for Jerry

Jelly for Jerry Can you swim?

Can you swim? Дождь

Дождь КАРТОННО-БУМАЖНЫЕ МАТЕРИАЛЫ И ТАРА

КАРТОННО-БУМАЖНЫЕ МАТЕРИАЛЫ И ТАРА Сюжетно-ролевые игры.

Сюжетно-ролевые игры.