Содержание

- 2. Обучено 14 человек Стандартизировано рабочих зон 20 (9+11) Внедрена система 5S 21 станок (17+4)

- 3. КАК МЫ УЧИЛИСЬ

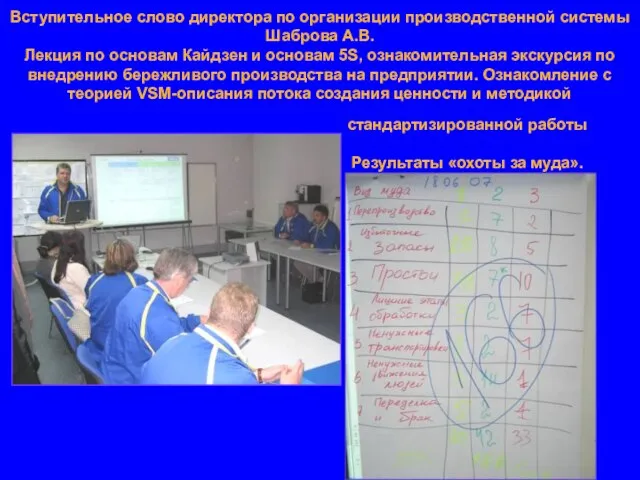

- 4. Вступительное слово директора по организации производственной системы Шаброва А.В. Лекция по основам Кайдзен и основам 5S,

- 5. VSM-описания потоков изготовления деталей «Втулка корректора» и «Ведущая полумуфта». Разработка карты текущего состояния. Изучение теории структурированного

- 6. Проведение 1S – сортировки на рабочих местах. Соотношение нужных и ненужных предметов в тумбочке наладчика Проведение

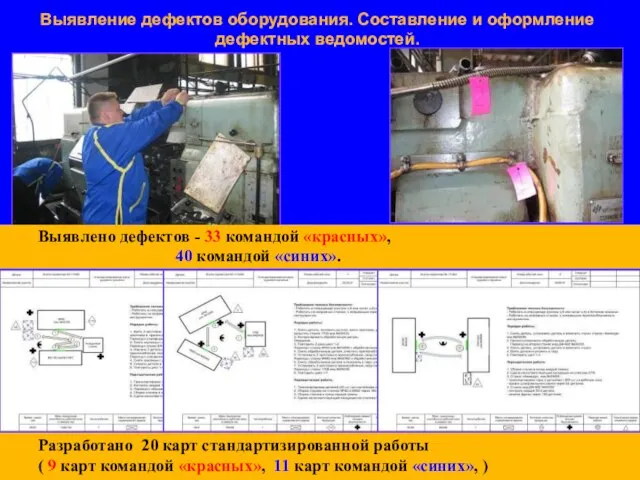

- 7. Выявление дефектов оборудования. Составление и оформление дефектных ведомостей. Выявлено дефектов - 33 командой «красных», 40 командой

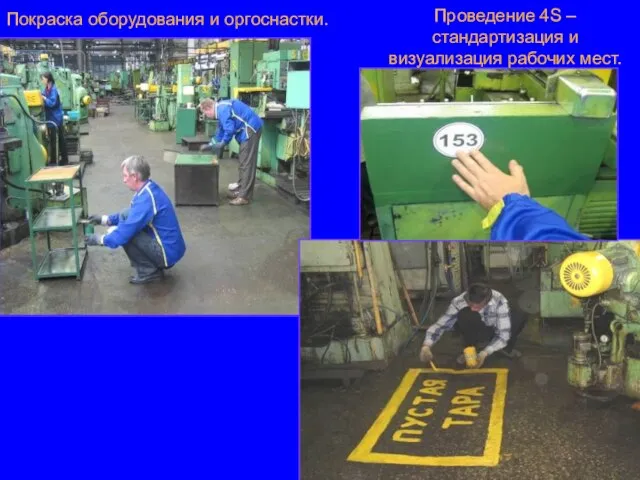

- 8. Покраска оборудования и оргоснастки. Проведение 4S – стандартизация и визуализация рабочих мест.

- 9. Разработка карт потока будущего состояния и эскизов планировки потока. Ожидаемый результат улучшений показателей потоков: - общая

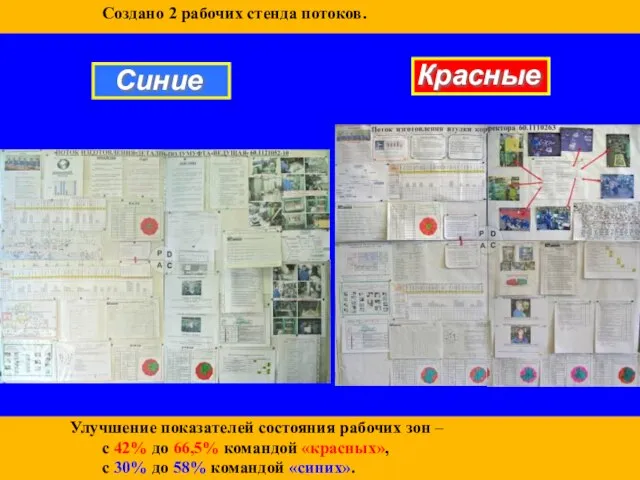

- 10. Улучшение показателей состояния рабочих зон – с 42% до 66,5% командой «красных», с 30% до 58%

- 12. Скачать презентацию

Ответственность родителей за воспитание детей

Ответственность родителей за воспитание детей Гигиена питания: Что такое трансжиры?

Гигиена питания: Что такое трансжиры? Презентация на тему Математика и музыка

Презентация на тему Математика и музыка  איזה צבע זה?

איזה צבע זה? Учебный проект Портфолио для успешной карьеры

Учебный проект Портфолио для успешной карьеры Мир глазами детей (рисунки)

Мир глазами детей (рисунки) Презентация на тему Уральские самоцветы

Презентация на тему Уральские самоцветы Самые странные названия блюд мировой кухни

Самые странные названия блюд мировой кухни Процедура получения статуса резидента особой экономической зоны технико-внедренческого типа

Процедура получения статуса резидента особой экономической зоны технико-внедренческого типа Мыши: внешний вид, образ жизни. Профилактика, средства избавления

Мыши: внешний вид, образ жизни. Профилактика, средства избавления Она может петь

Она может петь Наш непоседливый класс

Наш непоседливый класс Русский мир

Русский мир Вред здоровью человека от сотового телефона

Вред здоровью человека от сотового телефона Новый продукт. Этапы разработки нового продукта

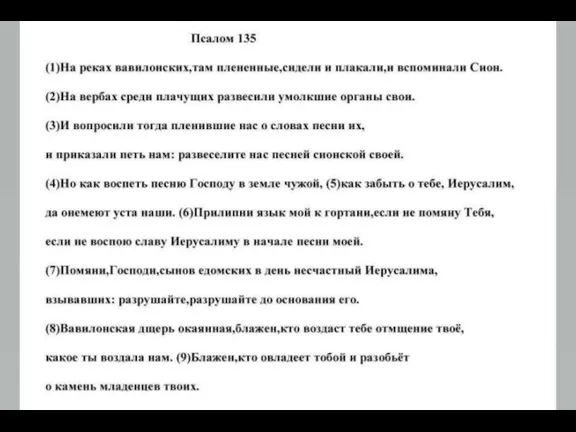

Новый продукт. Этапы разработки нового продукта Псалом 135. На реках вавилонских, там плененные, сидели и плакали, и вспоминали Сион

Псалом 135. На реках вавилонских, там плененные, сидели и плакали, и вспоминали Сион И г р а

И г р а Правомерное поведение, правонарушение и юридическая ответственность

Правомерное поведение, правонарушение и юридическая ответственность Что я знаю об этом ?

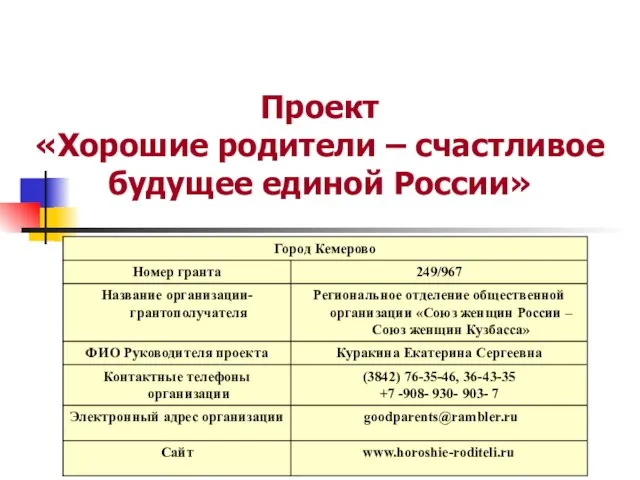

Что я знаю об этом ? Проект «Хорошие родители – счастливое будущее единой России»

Проект «Хорошие родители – счастливое будущее единой России» Проект "Гендер"

Проект "Гендер" Христос и Его Крест

Христос и Его Крест Визитная карточка региональной обучающей команды Республики Карелия

Визитная карточка региональной обучающей команды Республики Карелия Джордж Герберт Мид(1863—1931)

Джордж Герберт Мид(1863—1931) Сложение чисел с помощью координатной прямой 6 класс

Сложение чисел с помощью координатной прямой 6 класс Россия - мать, жена, сестра, невеста!

Россия - мать, жена, сестра, невеста! Бутерброды (5 класс)

Бутерброды (5 класс) О деятельности Фонда «Даму»,текущих результатах исполненияПлана развития на 2011-2015гг.и проблемных вопросах

О деятельности Фонда «Даму»,текущих результатах исполненияПлана развития на 2011-2015гг.и проблемных вопросах