Содержание

- 2. Цели курса Это первый из трех обучающих курсов (модулей), которые необходимо пройти для того, чтобы работать

- 3. Прежде чем перейти к подробному изучению специфики процесса дробления необходимо иметь общее понимание следующих аспектов: Этап

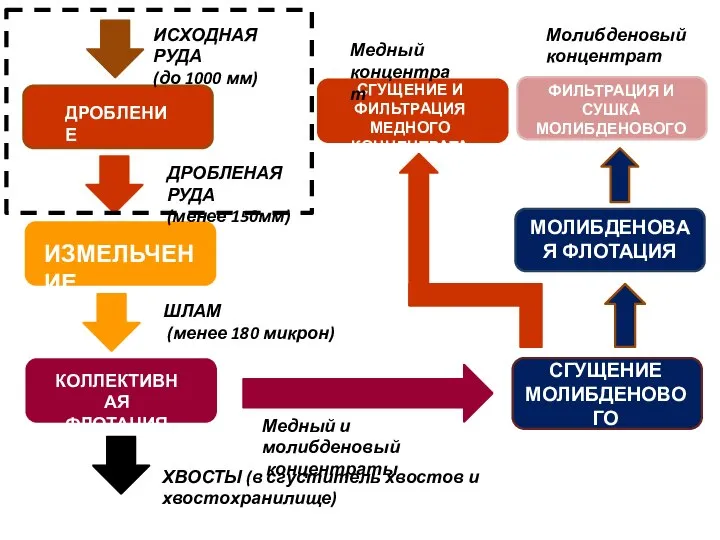

- 4. Дробление - это начало процесса измельчения руды до размера, достаточно малого для эффективной флотации и извлечения

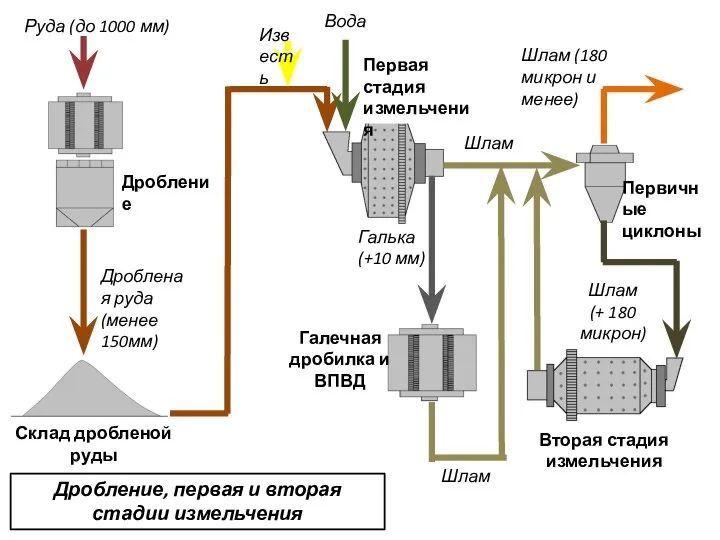

- 5. Исходная руда из карьера может иметь размер до 1000 мм. Исходная руда изначально перерабатывается в цикле

- 6. Дробление - это первая важная стадия измельчения исходной руды, в результате которой должен быть получен продукт

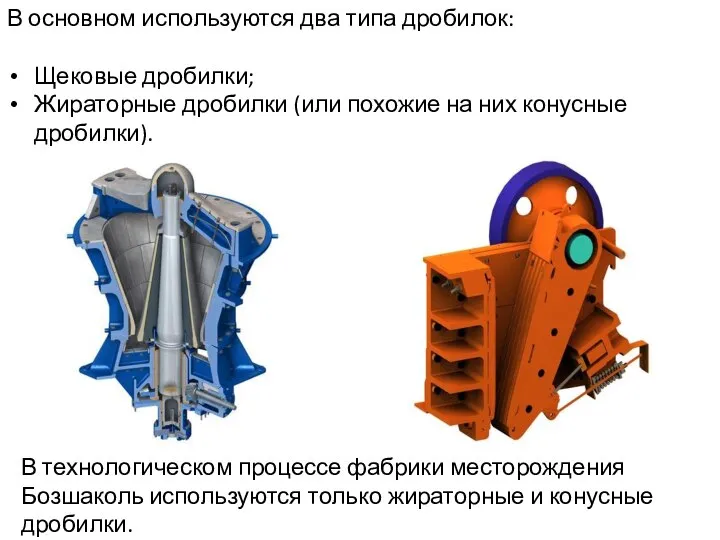

- 7. В основном используются два типа дробилок: Щековые дробилки; Жираторные дробилки (или похожие на них конусные дробилки).

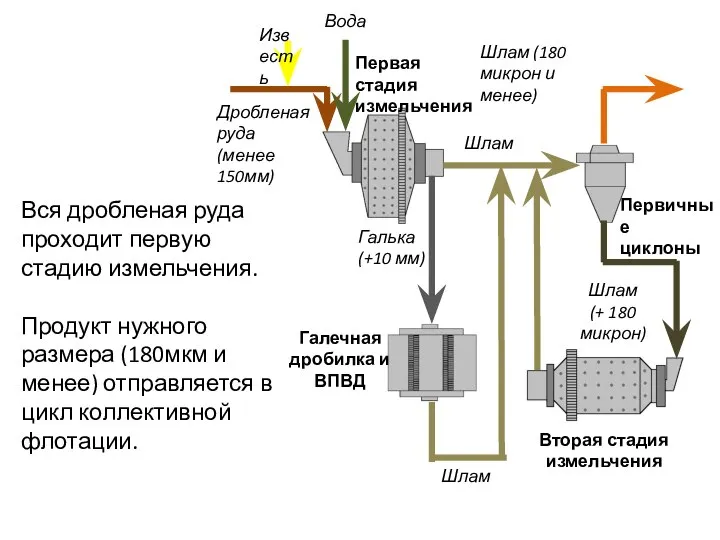

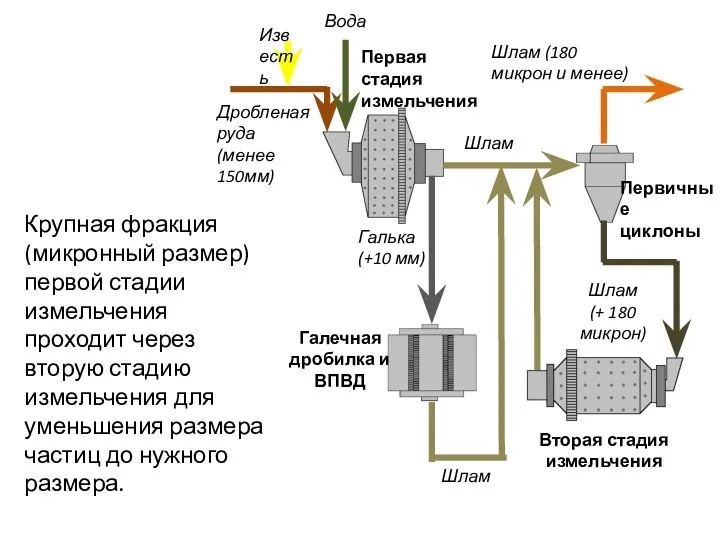

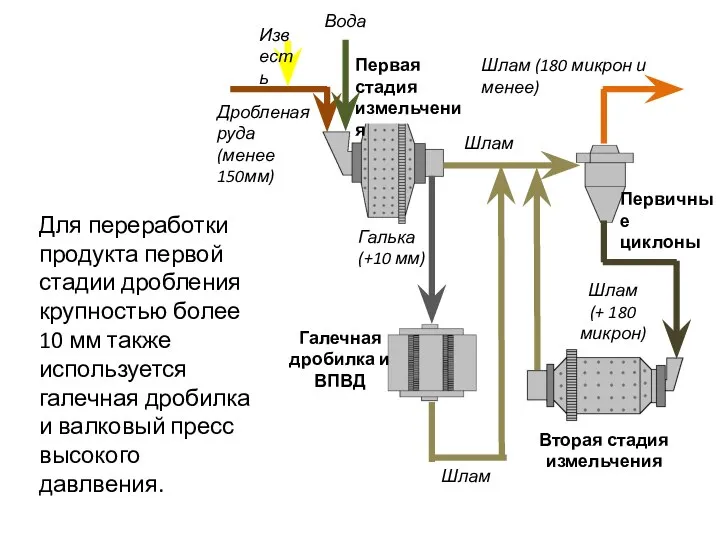

- 10. Дробленая руда (менее 150мм) Вся дробленая руда проходит первую стадию измельчения. Продукт нужного размера (180мкм и

- 11. Крупная фракция (микронный размер) первой стадии измельчения проходит через вторую стадию измельчения для уменьшения размера частиц

- 12. Для переработки продукта первой стадии дробления крупностью более 10 мм также используется галечная дробилка и валковый

- 13. Жираторная дробилка Жираторная дробилка состоит из литого корпуса, в нижней части которого заключен приводной механизм.

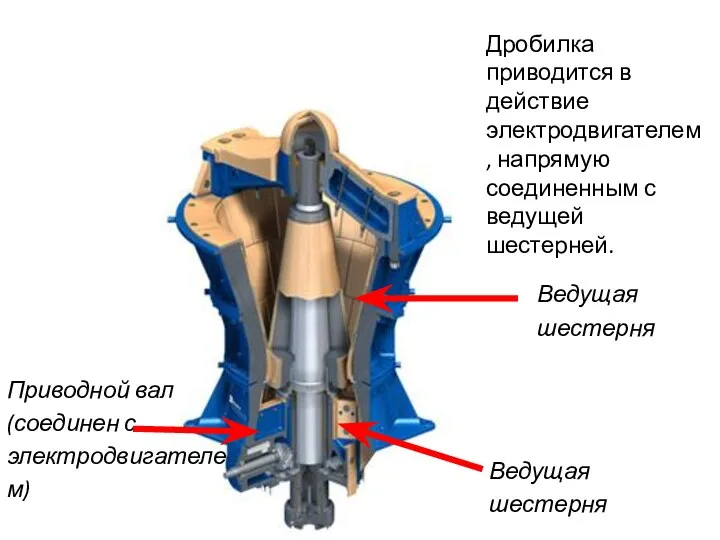

- 14. Приводной вал (соединен с электродвигателем) Ведущая шестерня Дробилка приводится в действие электродвигателем, напрямую соединенным с ведущей

- 15. Верхняя половина корпуса дробилки образует неподвижную дробящую поверхность, состоящую из конической камеры дробления, образованной верхним и

- 16. Внутреннее пространство верхней половины корпуса образует камеру дробления. Броня корпуса Камера футерована износостойкими металлическими пластинами, называемыми

- 17. Приводной механизм состоит из двигателя и вала с ведущей шестерней, обеспечивающих качающееся или вращательное движение главного

- 18. Это движение приводит к раскрытию или закрытию щели между броней корпуса и подвижным конусом. Главный вал

- 19. Главный вал дробилки проходит вертикально через корпус дробилки. Вал закрыт конусом из литой марганцовистой стали, состоящим

- 20. Конус закрывает вал со всех сторон, как мантия. Это дробящий конус жираторной дробилки. Эксцентрический подшипник -

- 21. В верхней части вал удерживается траверсой. Траверса - это литая деталь с втулкой посередине. Лапы траверсы

- 22. Лапа траверсы проходят поперек загрузочной щели. Они закрыты тяжелой броней. Броня прикреплена к траверсе пружинно-болтовыми соединениями.

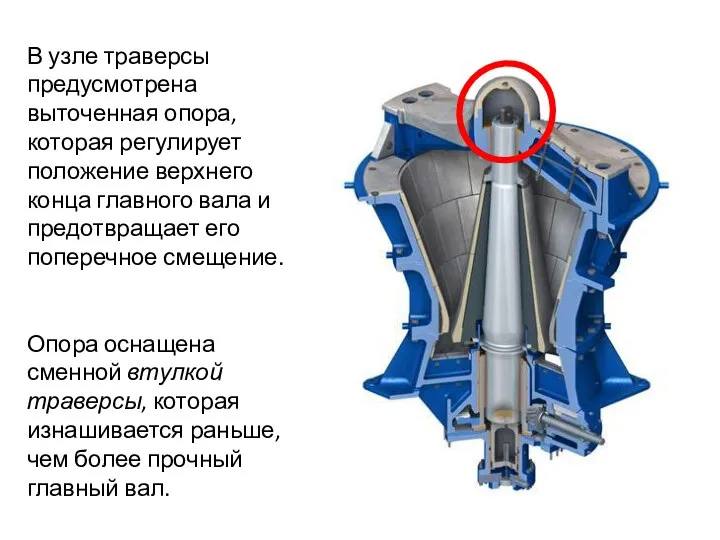

- 23. В узле траверсы предусмотрена выточенная опора, которая регулирует положение верхнего конца главного вала и предотвращает его

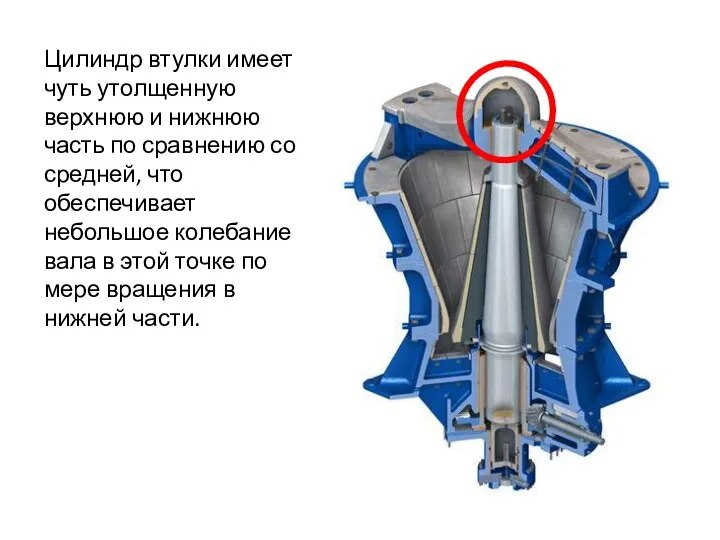

- 24. Цилиндр втулки имеет чуть утолщенную верхнюю и нижнюю часть по сравнению со средней, что обеспечивает небольшое

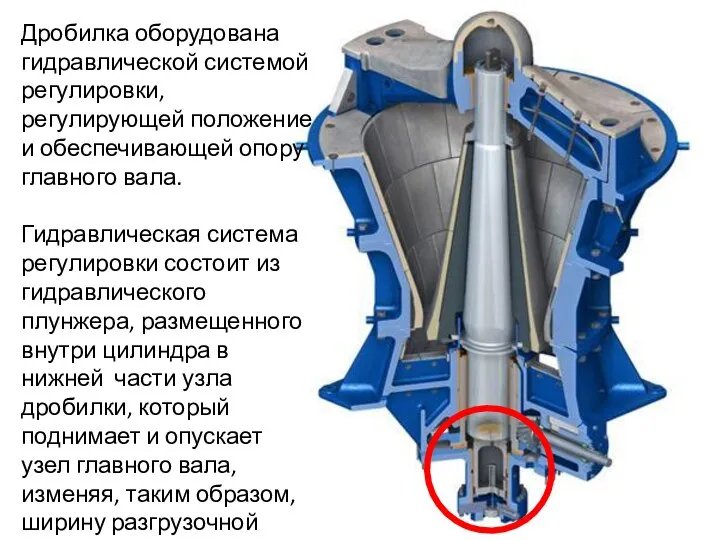

- 25. Дробилка оборудована гидравлической системой регулировки, регулирующей положение и обеспечивающей опору главного вала. Гидравлическая система регулировки состоит

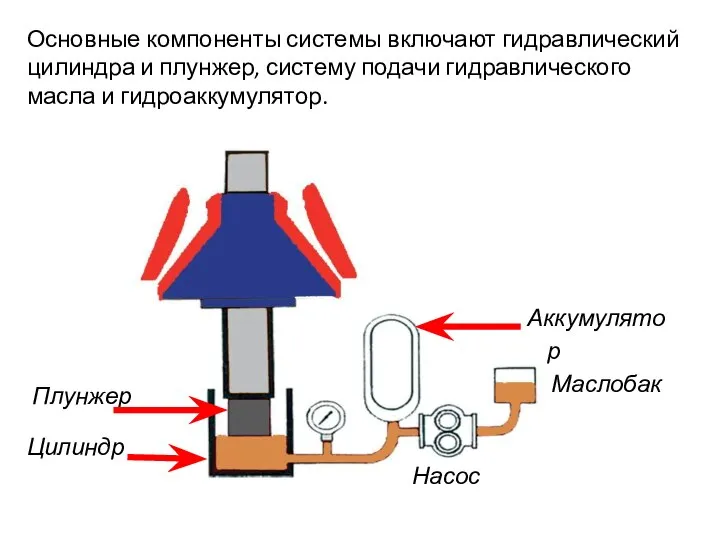

- 26. Основные компоненты системы включают гидравлический цилиндра и плунжер, систему подачи гидравлического масла и гидроаккумулятор.

- 27. Гидравлическая система регулировки выполняет три важные функции: Поднимает или опускает подвижный конус по мере необходимости для

- 28. Подвижный конус поднимается или опускается, регулируя ширину разгрузочной щели либо для изменения размера готовой фракции, либо

- 29. По мере подъема подвижного конуса расстояние между конусом и броней корпуса дробилки уменьшается, что в свою

- 30. По мере опускания подвижного конуса расстояние между конусом и броней корпуса дробилки увеличивается, что в свою

- 31. Высота подвижного конуса контролируется элементом определения положения (магнитным датчиком), расположенным в нижней части регулирующего плунжера. Показания

- 32. Не рекомендуется эксплуатация дробилки при высоте конуса менее чем 50 мм от крайнего нижнего положения, так

- 33. Индикатор высоты конуса оснащен средствами аварийной сигнализации, предупреждающими оператора о том, что высота конуса достигла минимального

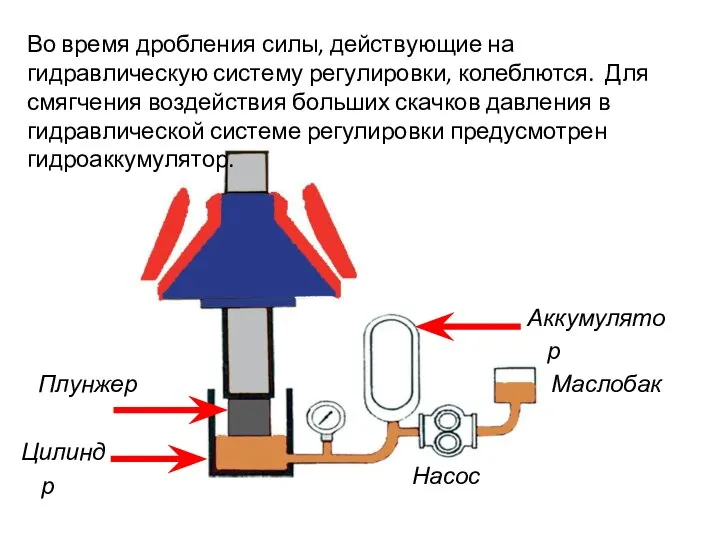

- 34. Во время дробления силы, действующие на гидравлическую систему регулировки, колеблются. Для смягчения воздействия больших скачков давления

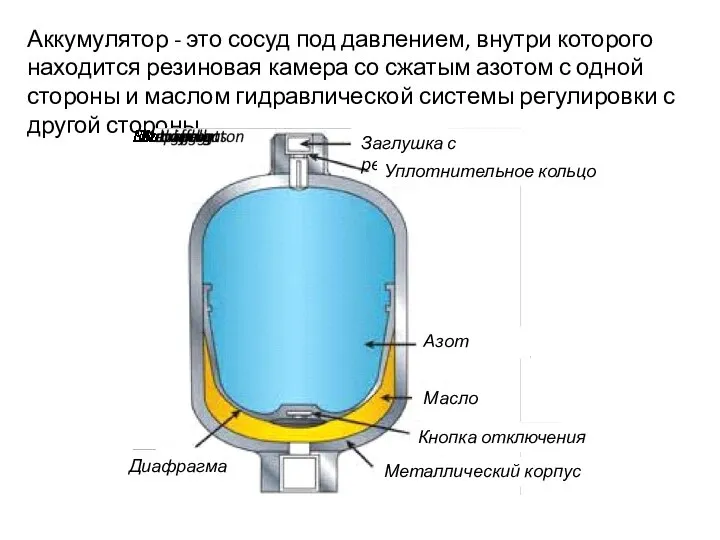

- 35. Аккумулятор - это сосуд под давлением, внутри которого находится резиновая камера со сжатым азотом с одной

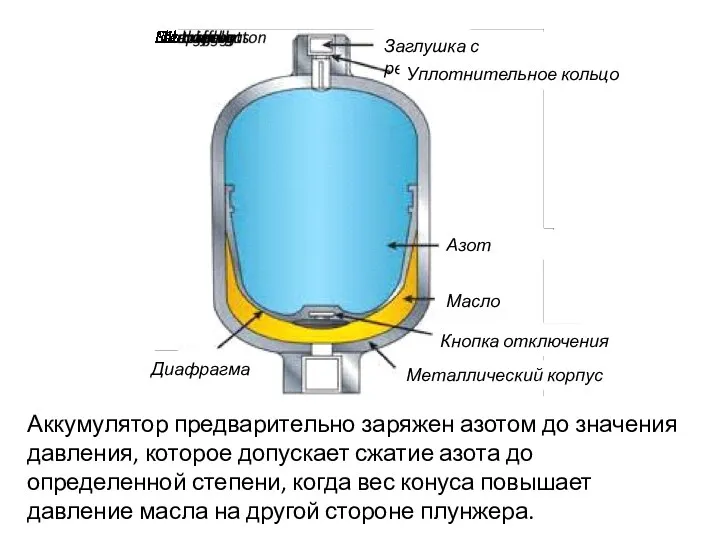

- 36. Аккумулятор предварительно заряжен азотом до значения давления, которое допускает сжатие азота до определенной степени, когда вес

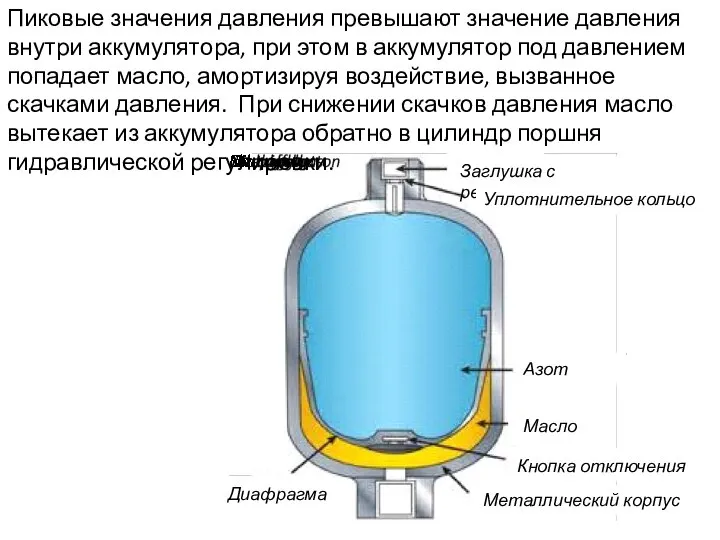

- 37. Пиковые значения давления превышают значение давления внутри аккумулятора, при этом в аккумулятор под давлением попадает масло,

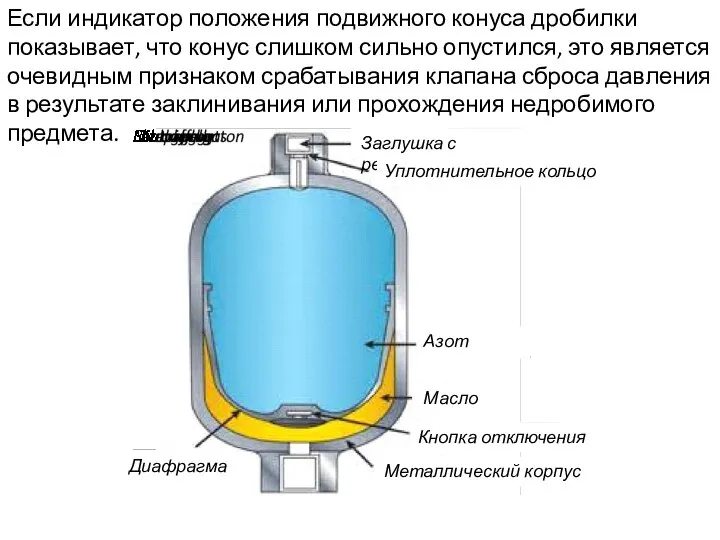

- 38. Если индикатор положения подвижного конуса дробилки показывает, что конус слишком сильно опустился, это является очевидным признаком

- 39. При попадании недробимого предмета подвижный конус резко опускается до нижнего положения и остается там. При утечке

- 40. Жираторная дробилка оснащена системой циркуляции смазки, подающей фильтрованное и охлажденное масло для смазки втулок и шестерен

- 41. Втулка траверсы смазывается консистентной смазкой.

- 42. Практическое занятие Сейчас инструктор проведет вас на участок дробления и покажет основные (внешние) детали и принцип

- 43. ВИБРАЦИОННЫЕ ГРОХОТА Вибрационные грохота - это еще один тип оборудования, используемого для разделения материала разного размера.

- 44. Двухдечный гравитационный виброгрохот предназначен для поддержания материала на поверхности грохочения в движении, вызывая вибрацию каждой частицы

- 45. Оба сита имеют квадратные перфорированные отверстия. Большая часть материала размером меньше, чем отверстия, в конечном итоге

- 46. Сита грохота выполнены в виде съемных полиуретановых панелей с отверстиями, устанавливаемых на брусья, покрытые резиной. В

- 47. Крупные частицы остаются на поверхности сита и в конечном итоге проходят через край грохота в отдельный

- 48. Таким образом слой материала поддерживается в движении, что способствует разделению частиц и эффективной классификации.

- 49. Обычно над грохотом устанавливаются распылители для вымывания мелочи и грязной воды через сита, оставляя чистый крупный

- 50. Каждый грохот опирается на пружины и вибрирует за счет вращения противовесов эксцентрика, приводимых в движение электродвигателем.

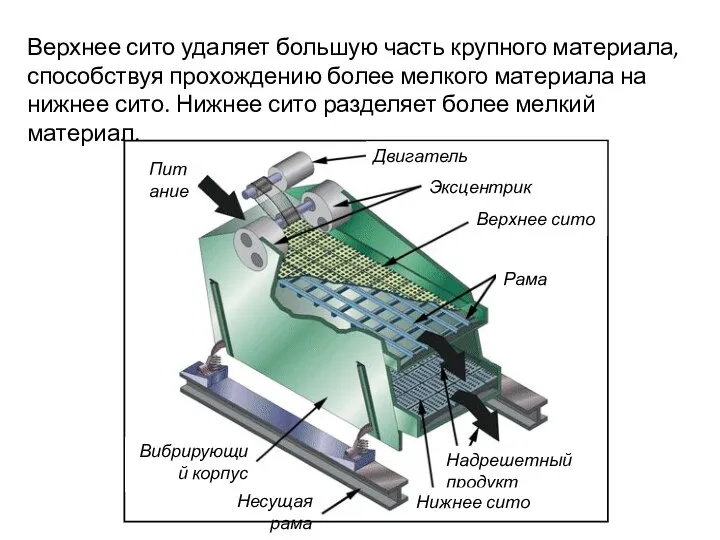

- 51. Верхнее сито удаляет большую часть крупного материала, способствуя прохождению более мелкого материала на нижнее сито. Нижнее

- 52. Конусная дробилка Конусная дробилка работает по такому же принципу, как жираторная дробилка, но конусная дробилка обычно

- 53. В конусной дробилке материал дробится между двигающимся взад-вперед конусом и неподвижной изогнутой чашей. Основными компонентами дробилки

- 54. Чаша с футеровками образуют верхний неподвижный дробящий элемент. Подвижный конус с футеровкой дробят материал, ударяя его

- 55. Конус защищен сменной футеровкой, которую называют броней. Чаша защищена своей собственной футеровкой. Внутренняя поверхность главной рамы

- 56. Если бы чаша была жестко сцеплена с рамой, она могла бы получить повреждение, возможно, серьезное, при

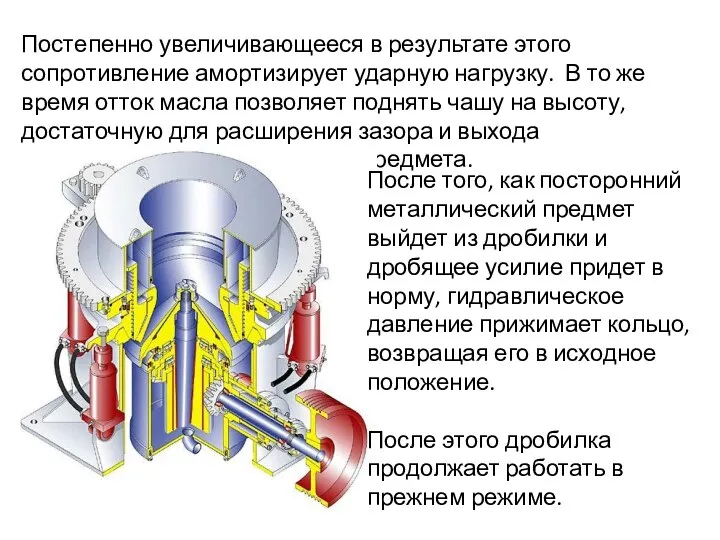

- 57. Постепенно увеличивающееся в результате этого сопротивление амортизирует ударную нагрузку. В то же время отток масла позволяет

- 58. Валковый пресс высокого давления Валковый пресс высокого давления состоит из двух цилиндров (или валков), установленных на

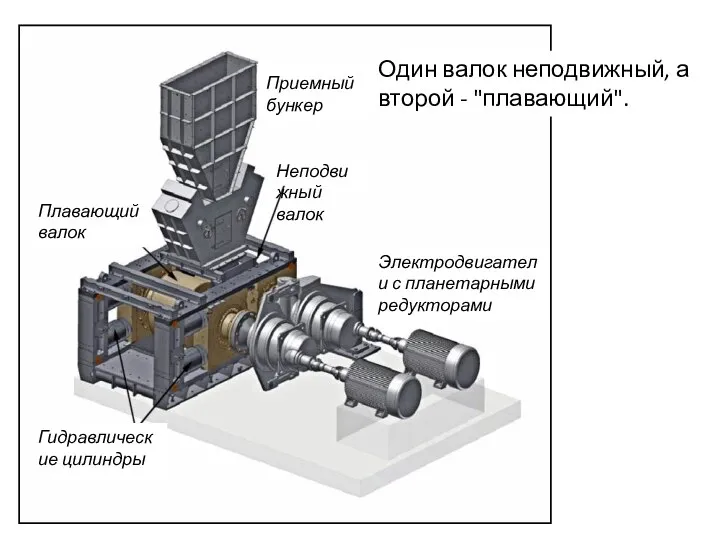

- 59. Один валок неподвижный, а второй - "плавающий". Плавающий валок Неподвижный валок Приемный бункер Гидравлические цилиндры Электродвигатели

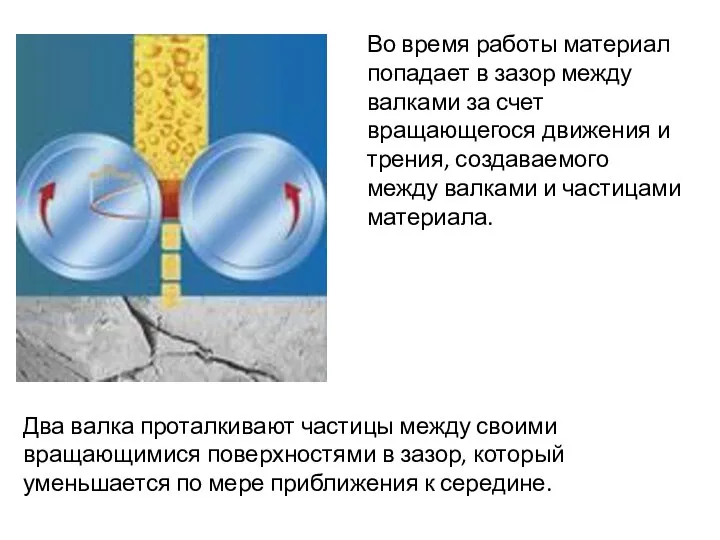

- 60. Во время работы материал попадает в зазор между валками за счет вращающегося движения и трения, создаваемого

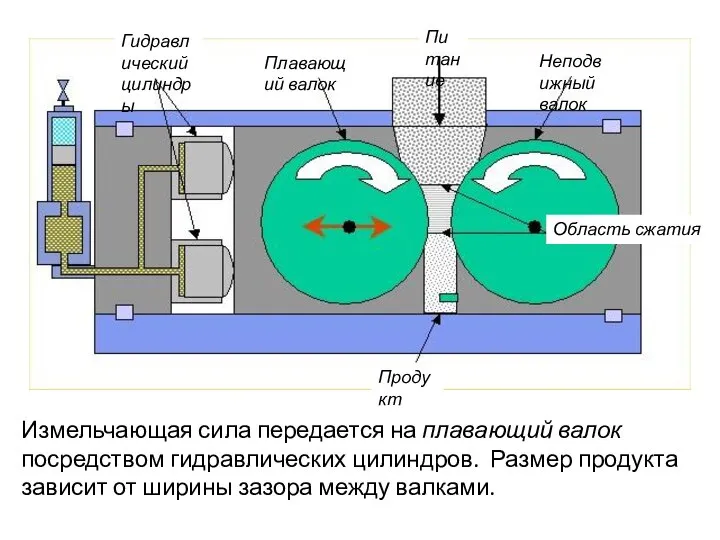

- 61. Измельчающая сила передается на плавающий валок посредством гидравлических цилиндров. Размер продукта зависит от ширины зазора между

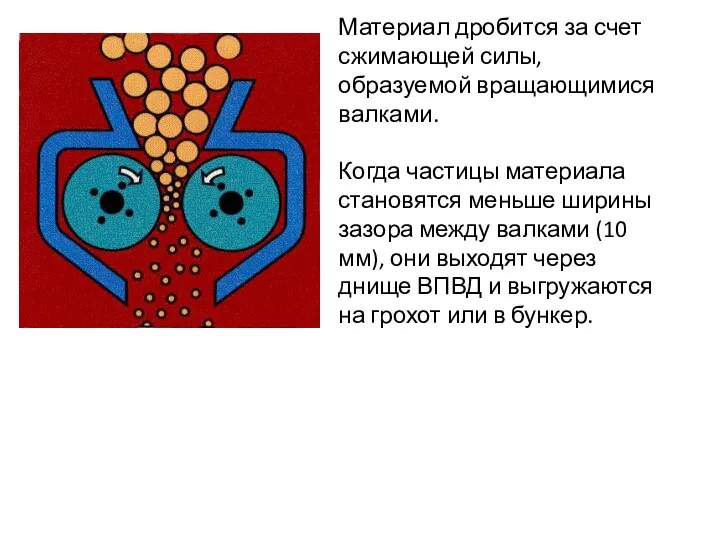

- 62. Материал дробится за счет сжимающей силы, образуемой вращающимися валками. Когда частицы материала становятся меньше ширины зазора

- 63. Плавающий валок приводится в действие системой сброса давления, обеспечивающей движение плавающего валка и возможность прохождения недробимых

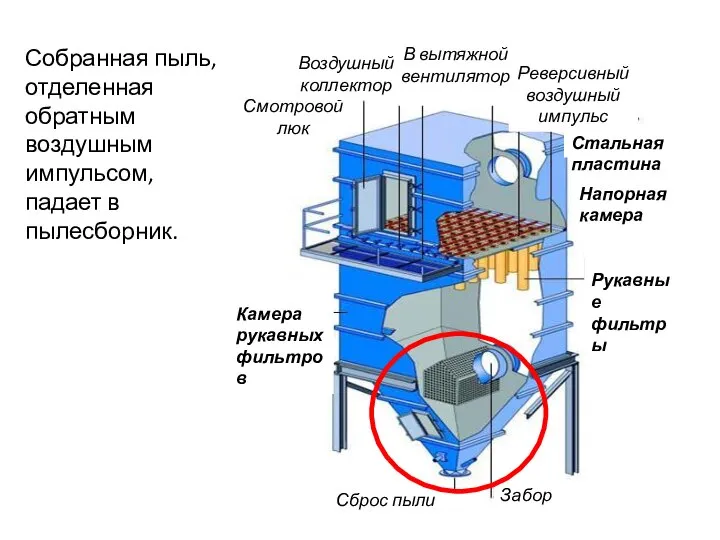

- 64. Реверсивный импульсный пылеуловитель При пересыпке сухой дробленой руды с конвейера в бункер или в другую часть

- 65. Пылеуловитель удаляет запыленный воздух из верхней части желоба через трубопровод и поддерживает отрицательное давление (вакуум) в

- 66. Для улавливания выделяемой пыли используются реверсивные импульсные пылеуловители. Они как правило устанавливаются над разгрузочным желобом конвейера

- 67. С наружной стороны пылеуловителя установлен вытяжной вентилятор, приводимый в действие электродвигателем. Именно вытяжной пылеулавливающий вентилятор создает

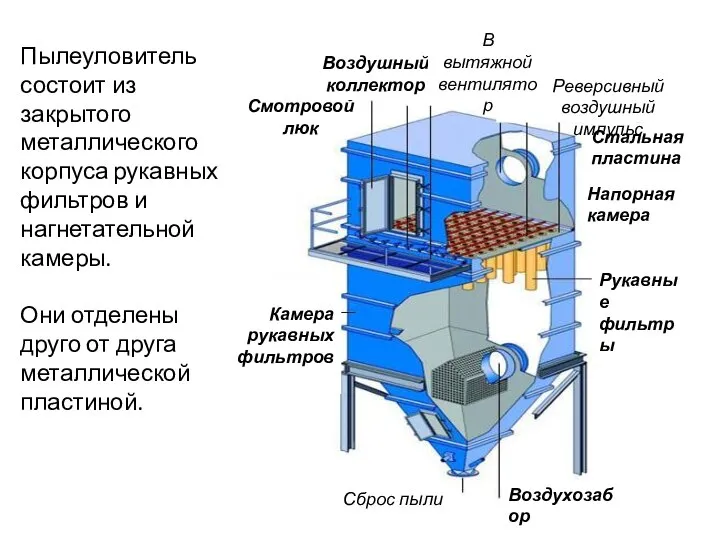

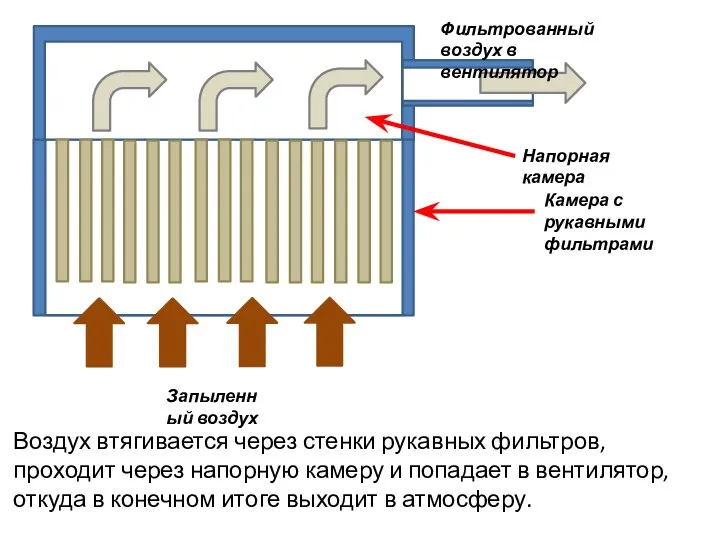

- 68. Пылеуловитель состоит из закрытого металлического корпуса рукавных фильтров и нагнетательной камеры. Они отделены друго от друга

- 69. Закрытая металлическая камера рукавных фильтров Трубопровод подачи воздуха от вентилятора Пылесборная труба в камеру фильтров

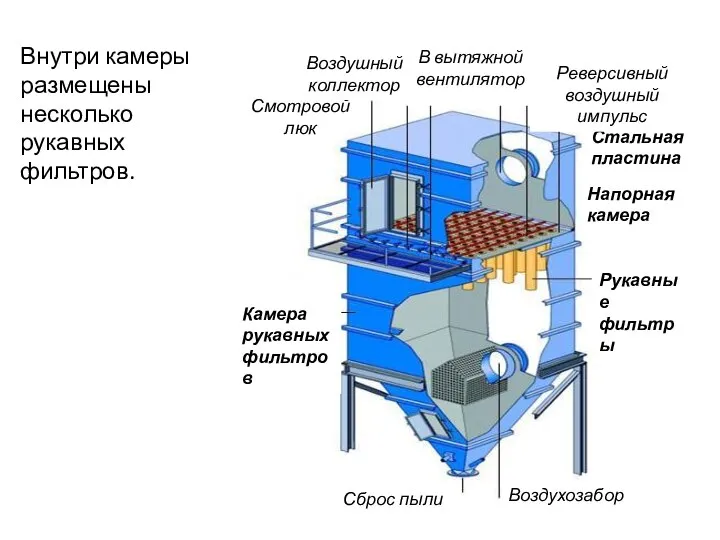

- 70. Внутри камеры размещены несколько рукавных фильтров.

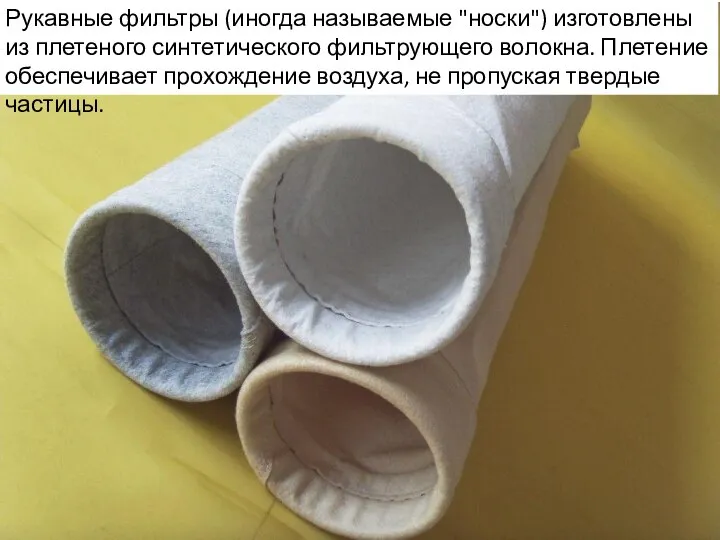

- 71. Рукавные фильтры (иногда называемые "носки") изготовлены из плетеного синтетического фильтрующего волокна. Плетение обеспечивает прохождение воздуха, не

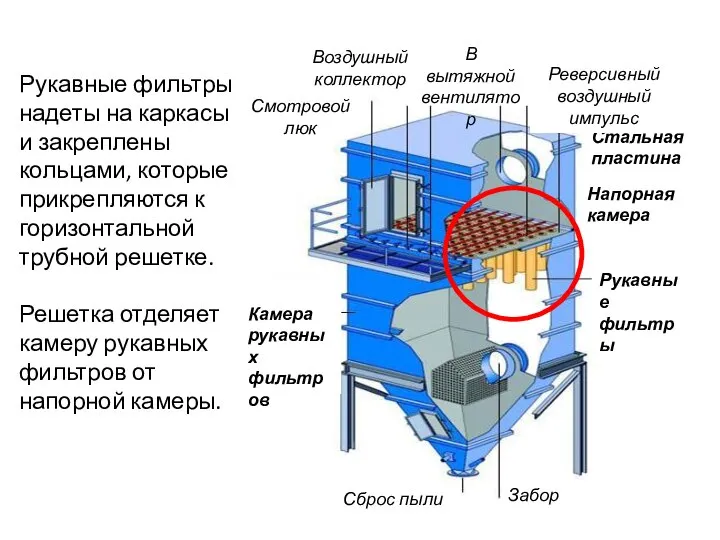

- 72. Рукавные фильтры надеты на каркасы и закреплены кольцами, которые прикрепляются к горизонтальной трубной решетке. Решетка отделяет

- 73. Рукавные фильтры надеваются на каркас для того, чтобы при создании внутреннего разрежения рукава не сплющивались.

- 74. Рукавные фильтры установлены рядами или "группами". По мере создания вентилятором разрежения или отрицательного давления, запыленный воздух

- 75. Воздух втягивается через стенки рукавных фильтров, проходит через напорную камеру и попадает в вентилятор, откуда в

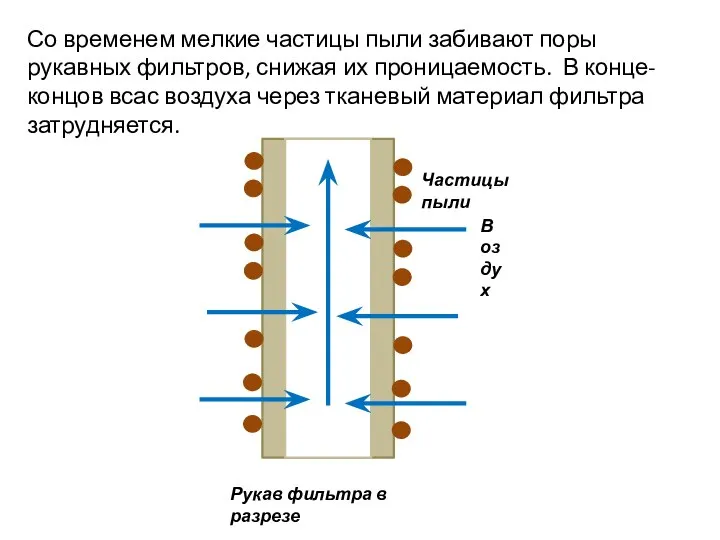

- 76. Со временем мелкие частицы пыли забивают поры рукавных фильтров, снижая их проницаемость. В конце-концов всас воздуха

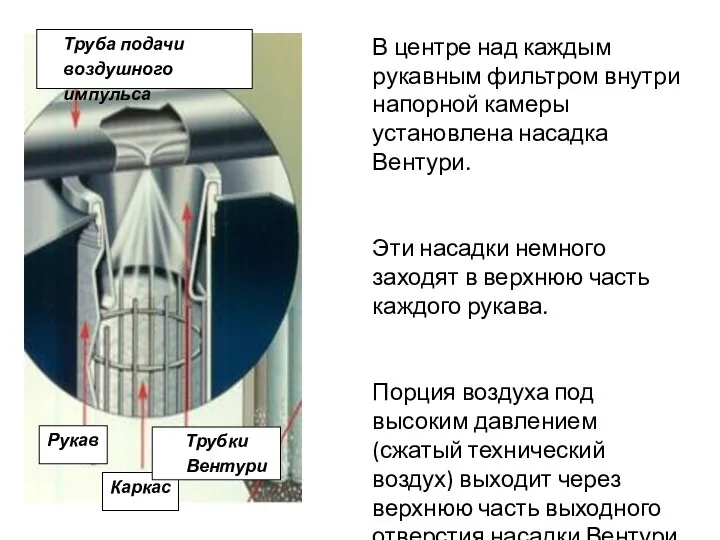

- 77. В центре над каждым рукавным фильтром внутри напорной камеры установлена насадка Вентури. Эти насадки немного заходят

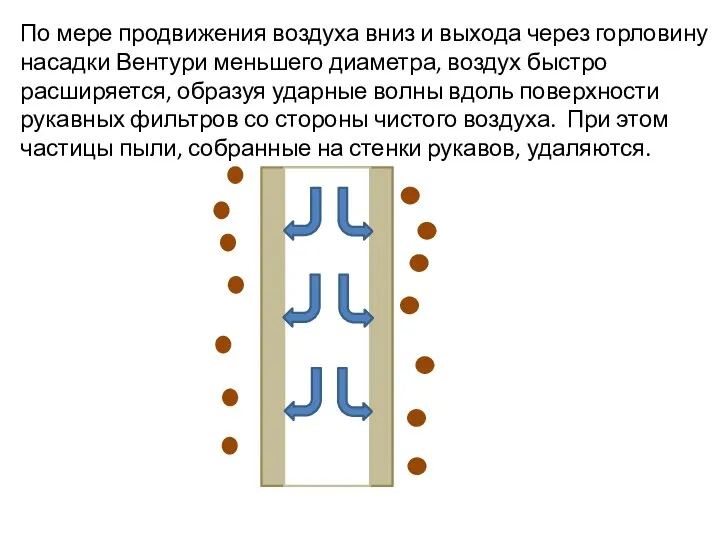

- 78. По мере продвижения воздуха вниз и выхода через горловину насадки Вентури меньшего диаметра, воздух быстро расширяется,

- 79. Удаленное реле времени открывает электромагнитный клапан каждой группы фильтров на заданный период времени. Поочередное приведение в

- 80. Собранная пыль, отделенная обратным воздушным импульсом, падает в пылесборник.

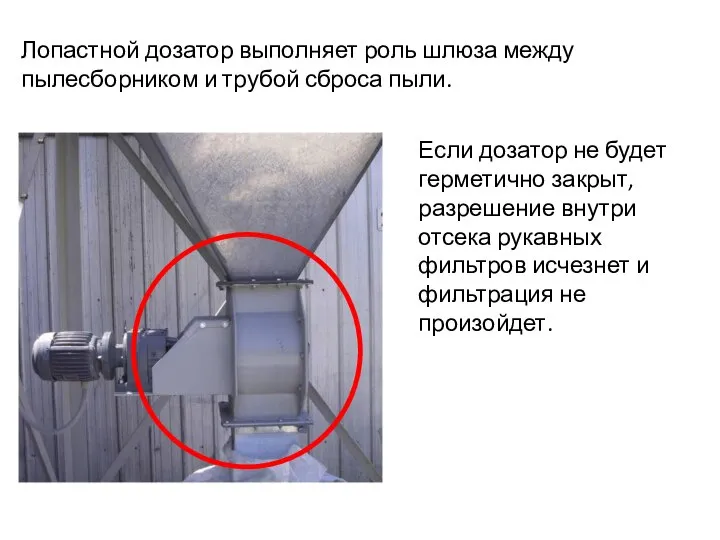

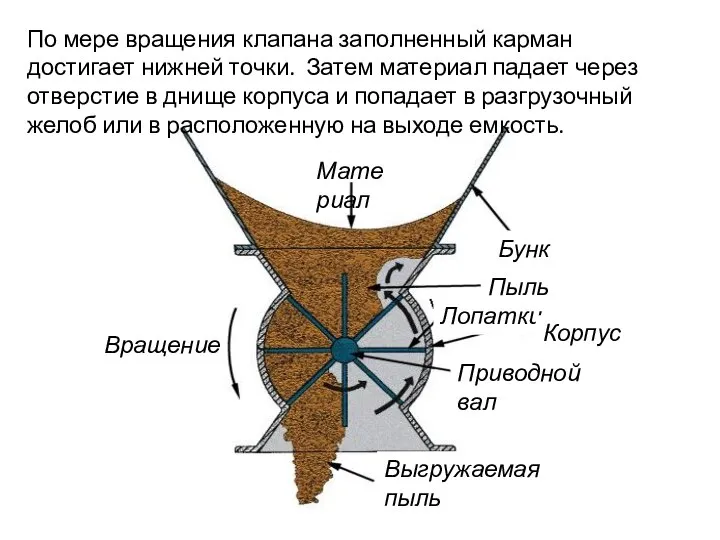

- 81. В нижней части пылесборника установлен лопастной шлюзовый дозатор, приводимый в действие электродвигателем. Пылесборник Лопастной дозатор Приводной

- 82. Лопастной дозатор выполняет роль шлюза между пылесборником и трубой сброса пыли. Если дозатор не будет герметично

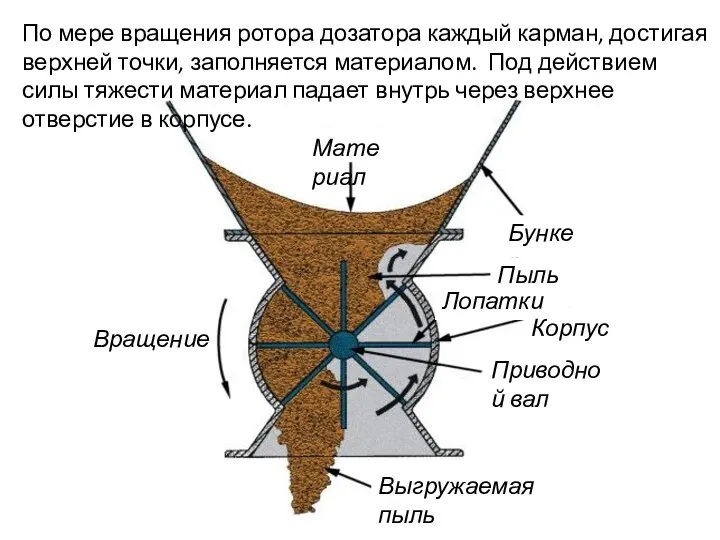

- 83. Ротор дозатора состоит из главного приводного вала и группы лопаток. Пространство между лопатками образует карман, который

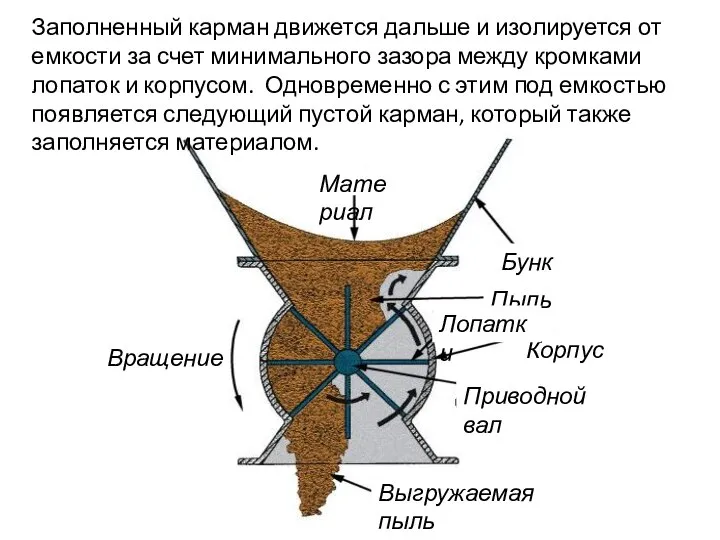

- 84. Корпус лопастного дозатора Приводной электродвигатель Лопатки Минимальный зазор между кромками лопаток и внутренней поверхностью корпуса образует

- 85. По мере вращения ротора дозатора каждый карман, достигая верхней точки, заполняется материалом. Под действием силы тяжести

- 86. Заполненный карман движется дальше и изолируется от емкости за счет минимального зазора между кромками лопаток и

- 87. По мере вращения клапана заполненный карман достигает нижней точки. Затем материал падает через отверстие в днище

- 88. Практическое занятие Сейчас инструктор проведет вас на участок дробления, галечного дробления и измельчения под высоким давлением

- 89. Заключение Дробление - это первая стадия измельчения исходной руды до размера, позволяющего выполнить флотацию. Дробление предназначено

- 90. Твердая крупная фракция размером более 10 мм, выходящая из мельницы первой стадии измельчения (ПСИ) направляется на

- 92. Скачать презентацию

Н. М. Карамзин и Симбирск

Н. М. Карамзин и Симбирск Федеральный государственный образовательный стандарт дошкольного образования от 17.10.2013 № 1155

Федеральный государственный образовательный стандарт дошкольного образования от 17.10.2013 № 1155 [Название]

[Название] Презентация на тему Образование в Японии

Презентация на тему Образование в Японии Междисциплинарная интеграция с использованием информационных технологий.

Междисциплинарная интеграция с использованием информационных технологий. МИФ или РЕАЛЬНОСТЬ?

МИФ или РЕАЛЬНОСТЬ? Исследователь и творец: какой он? ( 3 Межрегиональная конференция «Организация исследовательской деятельности детей и молодёжи: п

Исследователь и творец: какой он? ( 3 Межрегиональная конференция «Организация исследовательской деятельности детей и молодёжи: п Турция

Турция Нас ждет глобальное потепление! Льды растают и затопят низменные участки земли

Нас ждет глобальное потепление! Льды растают и затопят низменные участки земли Сказки М.Е. Салтыкова-Щедрина.

Сказки М.Е. Салтыкова-Щедрина. Умножение на 4

Умножение на 4 Загадка смерти Александра I

Загадка смерти Александра I Тушь Extreme Fashion

Тушь Extreme Fashion МАСТЕР-КЛАСС Критериально-ориентированное педагогическое тестирование Модуль № 2. Внутренняя экспертизатестов

МАСТЕР-КЛАСС Критериально-ориентированное педагогическое тестирование Модуль № 2. Внутренняя экспертизатестов Australian financial services consulting company (fintech)

Australian financial services consulting company (fintech) Афиши к спектаклю по драме А. Островского Гроза

Афиши к спектаклю по драме А. Островского Гроза Мастер - класс по нетрадиционным техникам рисования

Мастер - класс по нетрадиционным техникам рисования 1 сентября – День знаний

1 сентября – День знаний Физика и искусство

Физика и искусство Автомобильная промышленность

Автомобильная промышленность Арт менеджмент

Арт менеджмент  Бакалаврская работа. Анализ проектного финансирования как средства стимулирования экономического роста региона

Бакалаврская работа. Анализ проектного финансирования как средства стимулирования экономического роста региона Диагностика электоральной ситуации перед выборами в Государственную Думу РФПо заказу РЦОИТ при ЦИК РФ

Диагностика электоральной ситуации перед выборами в Государственную Думу РФПо заказу РЦОИТ при ЦИК РФ РОЛЬ КАРТОГРАФИИ В РАЗВИТИИ ОБЩЕСТВА

РОЛЬ КАРТОГРАФИИ В РАЗВИТИИ ОБЩЕСТВА о картофеле

о картофеле алфавит + звуки

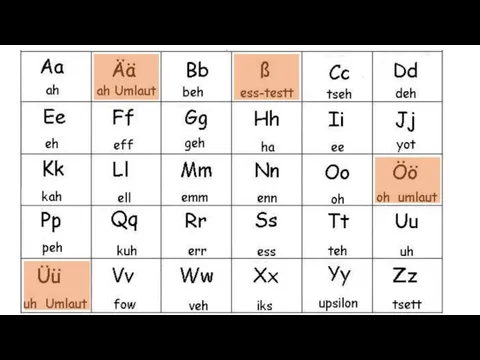

алфавит + звуки Нарезание резьбы

Нарезание резьбы INFECTION CONTROL IN ICU

INFECTION CONTROL IN ICU