Содержание

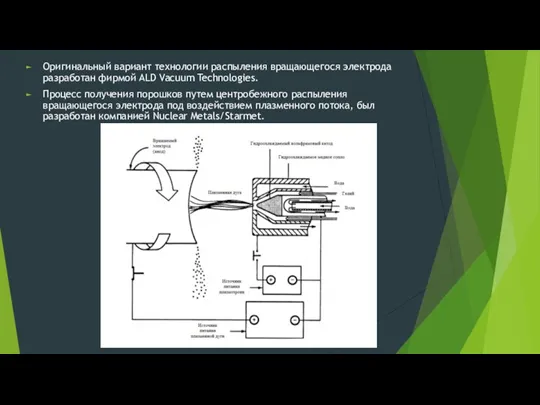

- 2. Оригинальный вариант технологии распыления вращающегося электрода разработан фирмой ALD Vacuum Technologies. Процесс получения порошков путем центробежного

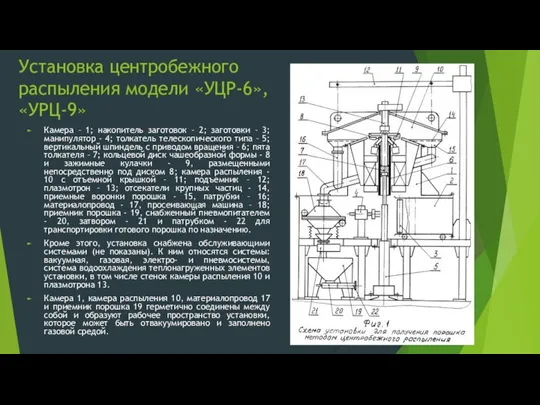

- 3. Установка центробежного распыления модели «УЦР-6», «УРЦ-9» Камера – 1; накопитель заготовок – 2; заготовки – 3;

- 4. В результате Распределение размера получаемых порошковых гранул зависит от скорости вращения электрода, материала электрода, диаметра электрода.

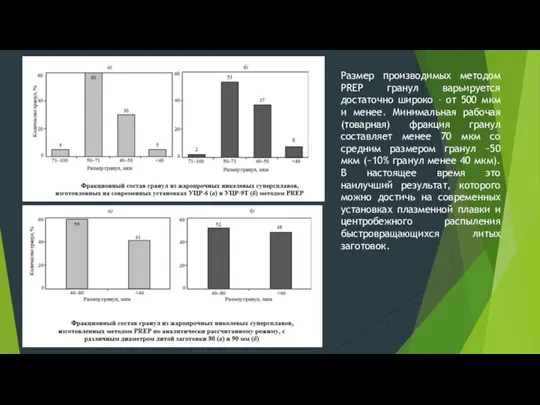

- 5. Размер производимых методом PREP гранул варьируется достаточно широко – от 500 мкм и менее. Минимальная рабочая

- 6. Преимущества перед другими методами Важным преимуществом метода PREP является получение плотных безгазовых частиц сферической формы. Количество

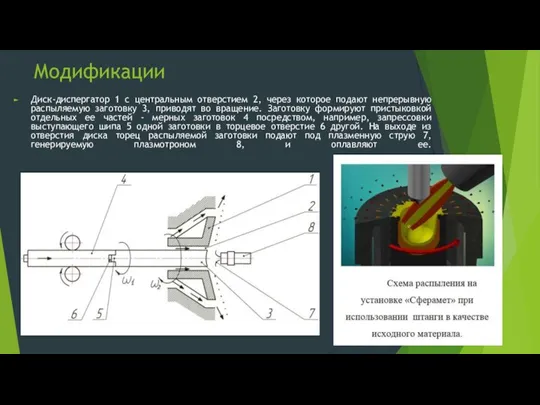

- 7. Модификации Диск-диспергатор 1 с центральным отверстием 2, через которое подают непрерывную распыляемую заготовку 3, приводят во

- 9. Скачать презентацию

Общешкольный проект Из опыта работы

Общешкольный проект Из опыта работы Презентация на тему Конфликты

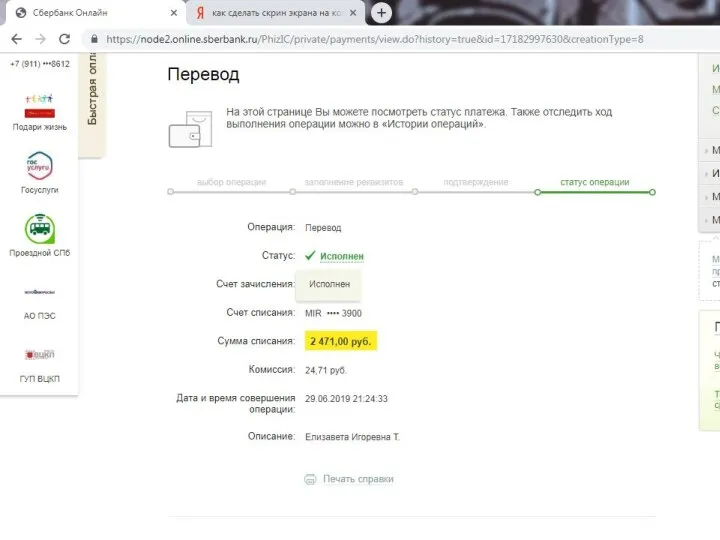

Презентация на тему Конфликты Сбербанк онлайн

Сбербанк онлайн Christmas in Germany

Christmas in Germany  Celebrations of Various American Cultures

Celebrations of Various American Cultures Из искры разгорится пламя

Из искры разгорится пламя Самопрезентация. Архипова Татьяна

Самопрезентация. Архипова Татьяна NETWORK & SERVER UPS Smart UPS ® On-Line

NETWORK & SERVER UPS Smart UPS ® On-Line Урок математики . 1класс.

Урок математики . 1класс. Взаимодействие частиц

Взаимодействие частиц Презентация на тему Классификация профессий Профессия и специальность Способы классификации

Презентация на тему Классификация профессий Профессия и специальность Способы классификации Презентация на тему Реализация государственной политики в сфере охраны жизни и здоровья обучающихся

Презентация на тему Реализация государственной политики в сфере охраны жизни и здоровья обучающихся Звучащие картины

Звучащие картины Тайны древнего Египта

Тайны древнего Египта Презентация на тему Социально-психологическая реабилитация и адаптация трудных подростков

Презентация на тему Социально-психологическая реабилитация и адаптация трудных подростков Компания «Мобилкрафт» Company «Mobilcraft»

Компания «Мобилкрафт» Company «Mobilcraft» Презентация на тему Л. Вертель «Дитя солнца» Обучение сжатому изложению 6 класс

Презентация на тему Л. Вертель «Дитя солнца» Обучение сжатому изложению 6 класс 3

3 Автоматизация производства

Автоматизация производства Приоритеты развития российской фармацевтической и медицинской промышленности Модели сотрудничества между индийскими и российс

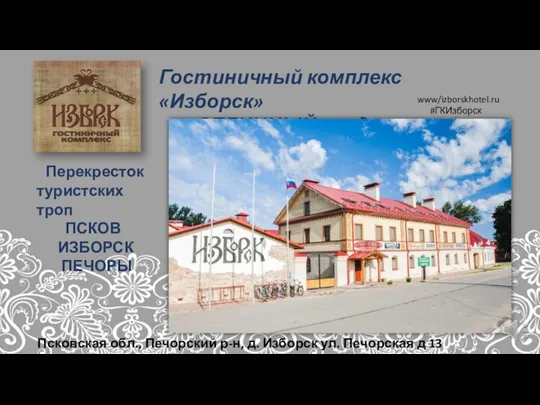

Приоритеты развития российской фармацевтической и медицинской промышленности Модели сотрудничества между индийскими и российс Гостиничный комплекс Изборск

Гостиничный комплекс Изборск Материалы для дистанционной поддержки учащихся по дополнительной программе Силуэт

Материалы для дистанционной поддержки учащихся по дополнительной программе Силуэт Дом для юрыстаў у Міжрэчча: як там жывуць

Дом для юрыстаў у Міжрэчча: як там жывуць Двойная выгода по лизингу на технику МАЗ

Двойная выгода по лизингу на технику МАЗ Термодревесина. Процесс изготовления

Термодревесина. Процесс изготовления ЗАО «ТАРКЕТТ»г. Отрадный, Самарская область

ЗАО «ТАРКЕТТ»г. Отрадный, Самарская область Прилагательное

Прилагательное Методологические основы хозяйственных процессов

Методологические основы хозяйственных процессов