Содержание

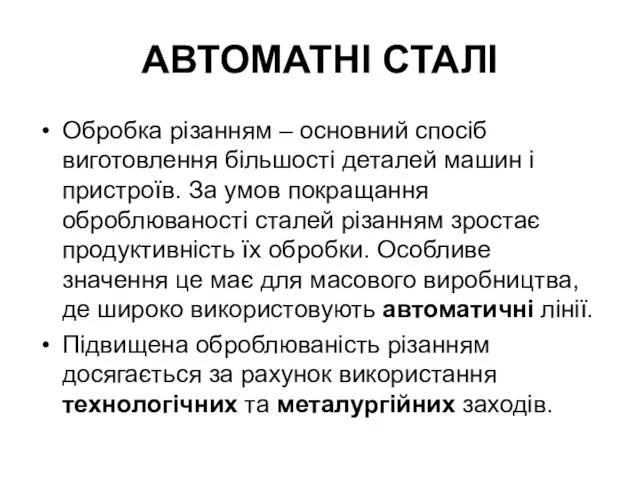

- 2. АВТОМАТНІ СТАЛІ Обробка різанням – основний спосіб виготовлення більшості деталей машин і пристроїв. За умов покращання

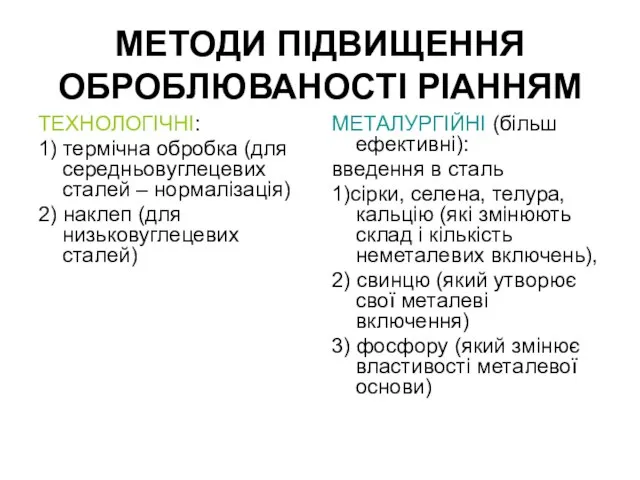

- 3. МЕТОДИ ПІДВИЩЕННЯ ОБРОБЛЮВАНОСТІ РІАННЯМ ТЕХНОЛОГІЧНІ: 1) термічна обробка (для середньовуглецевих сталей – нормалізація) 2) наклеп (для

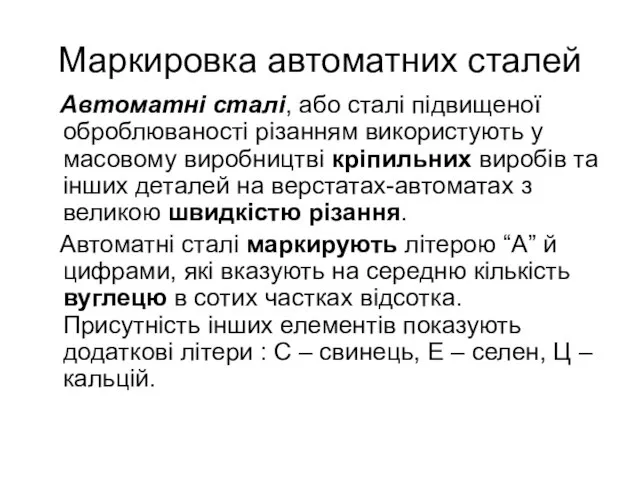

- 4. Маркировка автоматних сталей Автоматні сталі, або сталі підвищеної оброблюваності різанням використують у масовому виробництві кріпильних виробів

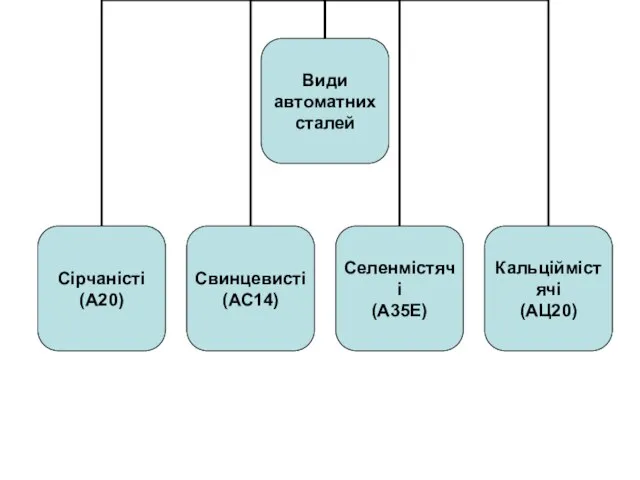

- 6. Автоматні сірчаністі сталі Автоматні сірчаністі сталі А11, А12, А20, А30, А35 і А40Г є вуглецевими. Оброблюваність

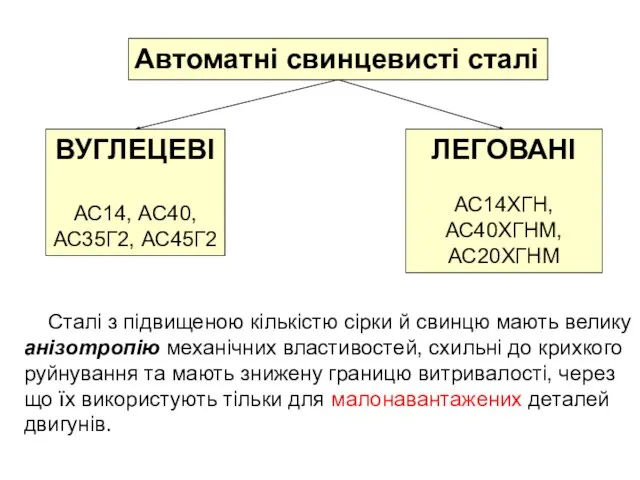

- 7. Автоматні свинцевисті сталі Введення свинцю у вуглецеву сталь в кількості 0,15...0,35% поліпшує оброблюваність різанням через те,

- 8. Сталі з підвищеною кількістю сірки й свинцю мають велику анізотропію механічних властивостей, схильні до крихкого руйнування

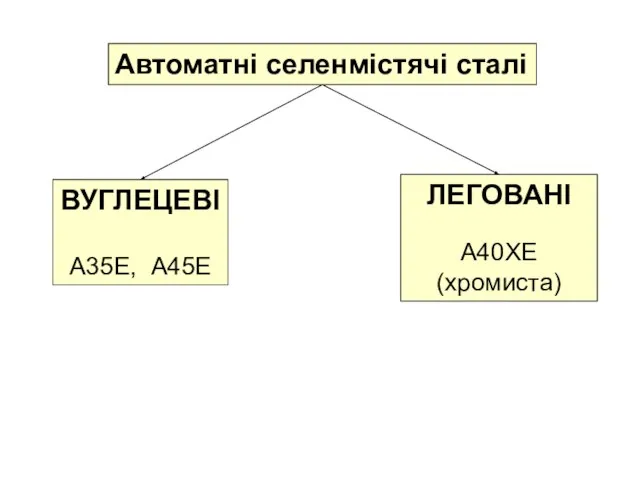

- 9. Автоматні селенмістячі містять 0,04…0,10 % Se та 0,06…0,12 % S. Підвищення оброблюваності автоматних селенмістячих сталей пояснюється

- 10. Автоматні селенмістячі сталі ВУГЛЕЦЕВІ А35Е, А45Е ЛЕГОВАНІ А40ХЕ (хромиста)

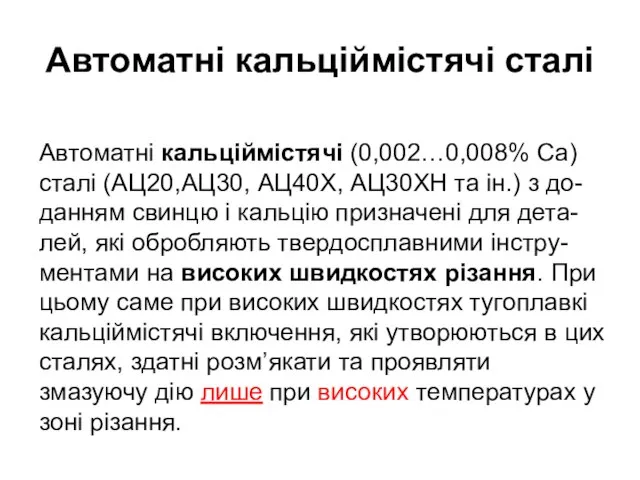

- 11. Автоматні кальціймістячі (0,002…0,008% Са) сталі (АЦ20,АЦ30, АЦ40Х, АЦ30ХН та ін.) з до-данням свинцю і кальцію призначені

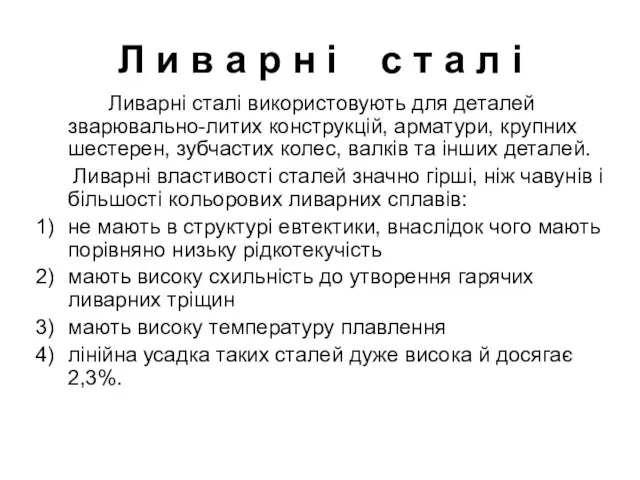

- 12. Л и в а р н і с т а л і Ливарні сталі використовують для

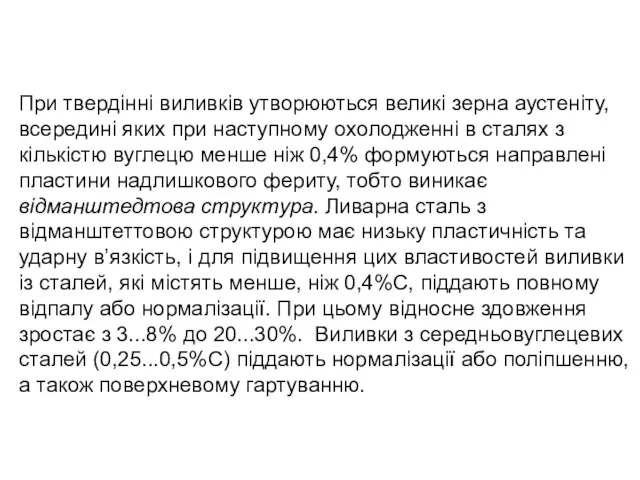

- 13. При твердінні виливків утворюються великі зерна аустеніту, всередині яких при наступному охолодженні в сталях з кількістю

- 14. Відманштедтовий ферит у литому стані після нормалізації

- 15. З метою зниження ливарних напружень виливки піддають термічній обробці. При маркіруванні ливарних сталей в кінці марки

- 16. К у л ь о п і д ш и п н и к о в

- 17. Зношування та види зносу Зношування – це процес поступового руйнування поверхневих шарів матеріала шляхом відокремлення його

- 18. Періоди зносу ∆ h Залежність величини зносу ∆h від часу роботи τ τ 1 – період

- 19. Підшипники кочення працюють при низьких динамічних навантаженнях, що дозволяє використовувати високовуглецеві сталі, леговані хромом та іншими

- 20. Вимоги до кульопідшипникових сталей Мінімальна карбідна неоднорідність (зменшується при відпалі на зернистий перліт) Мінімальна забрудненість неметалевими

- 21. Термічна обробка Неповне гартування в маслі з низьким відпуском. Особливість: кількість залишкового аустеніту після гартування 8-15

- 22. Для виготовлення тіл кочення та підшипнико-вих кілець невеликих перерізів звичайно використовують високовуглецеву хромисту сталь ШХ15. Для

- 23. Довговічність сферичних підшипників значною мірою визначається відхиленнями від сферичної форми, які призводять до биття.

- 24. Нержавіючі сталі Антикорозійні властивості мають тільки спеціально леговані сталі. Сталі, які мають високий опір електрохімічній корозії,

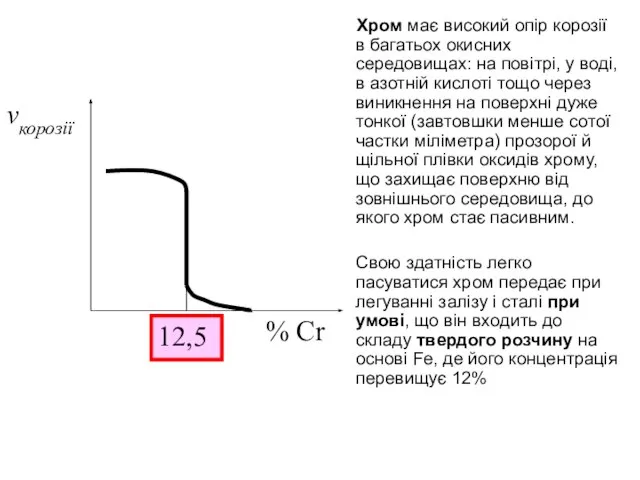

- 25. vкорозії % Сr 12,5 Хром має високий опір корозії в багатьох окисних середовищах: на повітрі, у

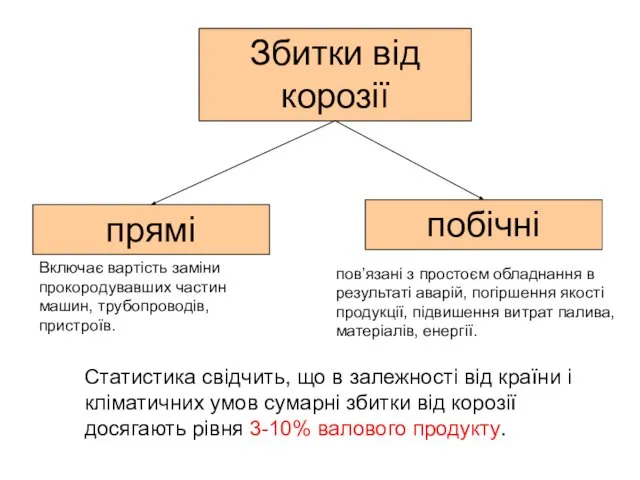

- 26. Збитки від корозії прямі побічні Включає вартість заміни прокородувавших частин машин, трубопроводів, пристроїв. пов’язані з простоєм

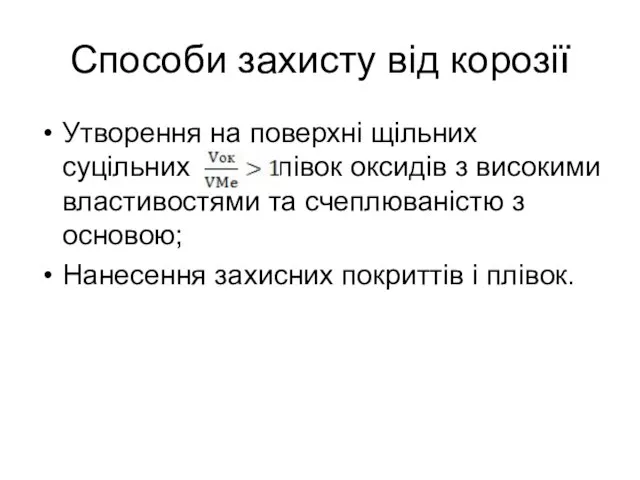

- 27. Способи захисту від корозії Утворення на поверхні щільних суцільних плівок оксидів з високими властивостями та счеплюваністю

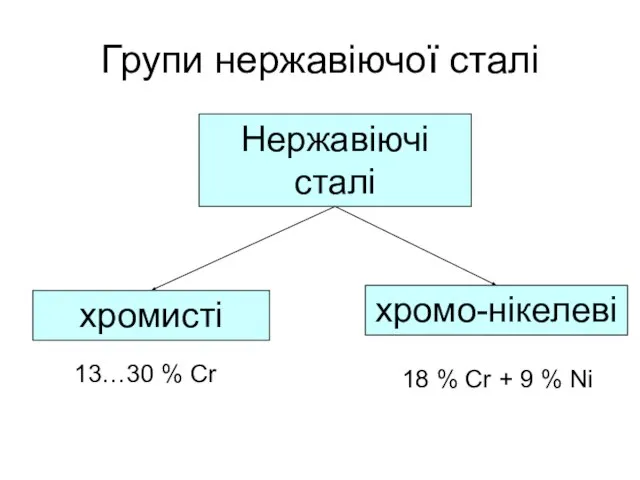

- 28. Групи нержавіючої сталі Нержавіючі сталі хромисті хромо-нікелеві 13…30 % Cr 18 % Cr + 9 %

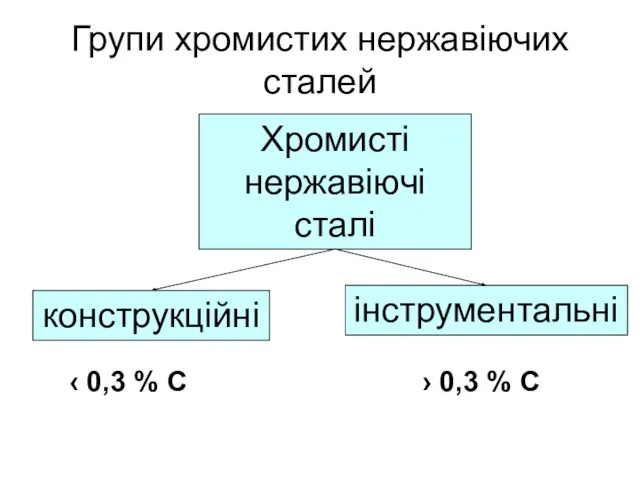

- 29. Групи хромистих нержавіючих сталей Хромисті нержавіючі сталі конструкційні інструментальні ‹ 0,3 % C › 0,3 %

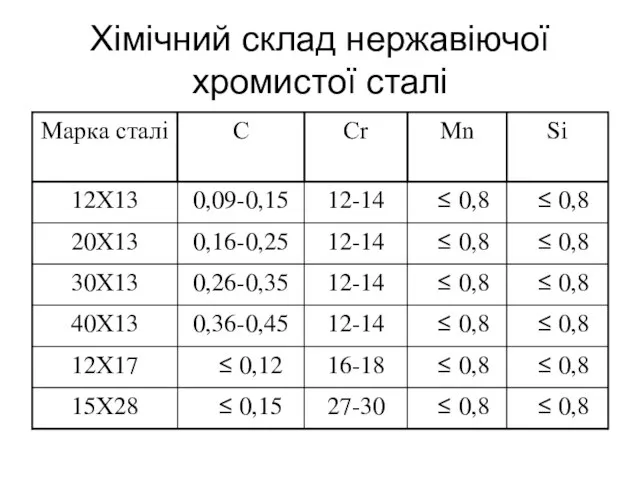

- 30. Хімічний склад нержавіючої хромистої сталі

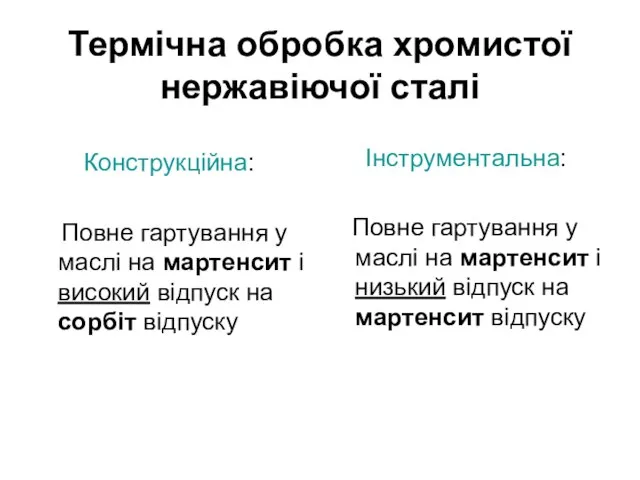

- 31. Термічна обробка хромистої нержавіючої сталі Конструкційна: Повне гартування у маслі на мартенсит і високий відпуск на

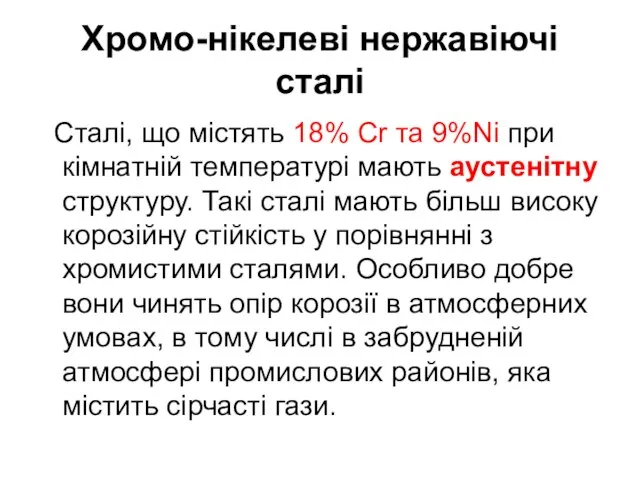

- 32. Хромо-нікелеві нержавіючі сталі Сталі, що містять 18% Cr та 9%Ni при кімнатній температурі мають аустенітну структуру.

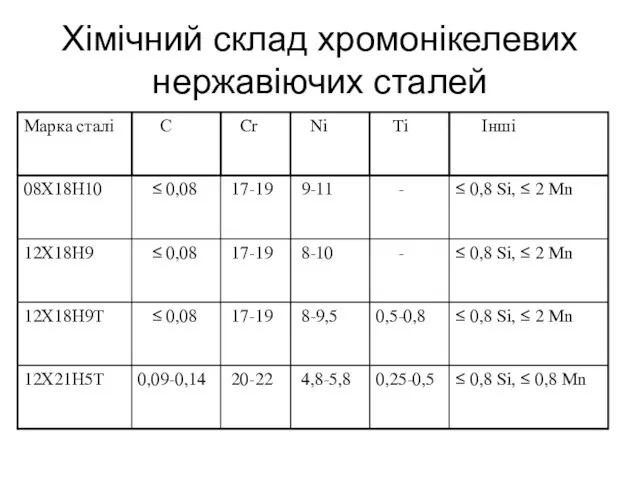

- 33. Хімічний склад хромонікелевих нержавіючих сталей

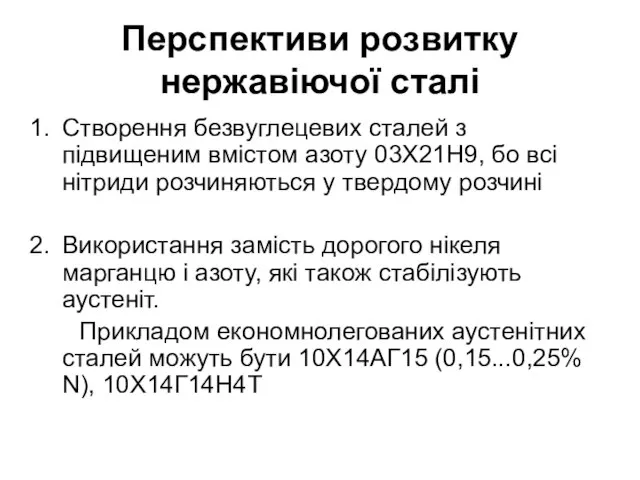

- 34. Перспективи розвитку нержавіючої сталі Створення безвуглецевих сталей з підвищеним вмістом азоту 03Х21Н9, бо всі нітриди розчиняються

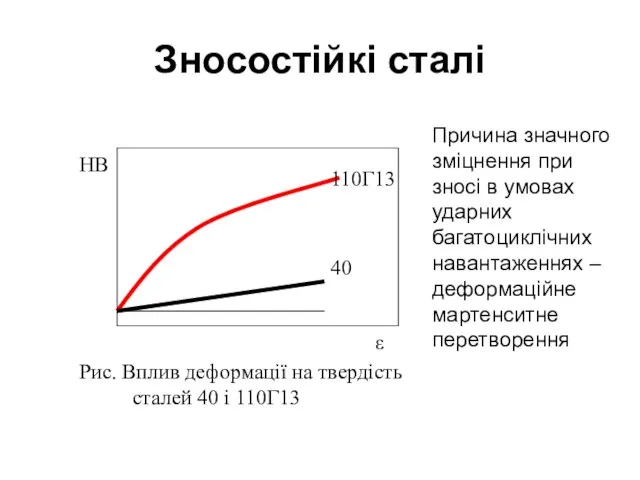

- 35. Зносостійкі сталі Причина значного зміцнення при зносі в умовах ударних багатоциклічних навантаженнях – деформаційне мартенситне перетворення

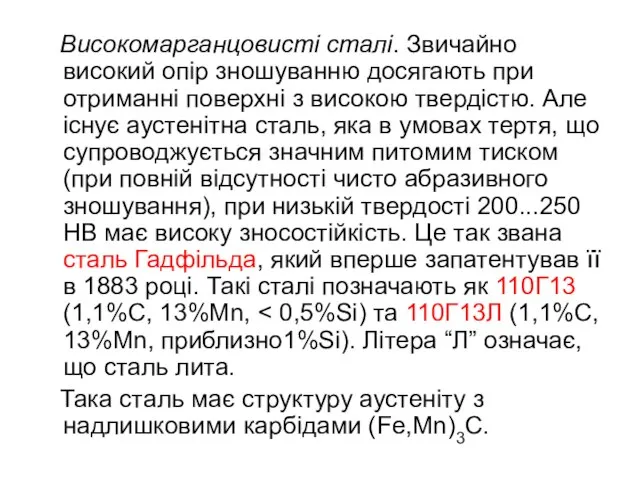

- 36. Високомарганцовисті сталі. Звичайно високий опір зношуванню досягають при отриманні поверхні з високою твердістю. Але існує аустенітна

- 37. Жароміцні і жаростійкі сталі і сплави Жароміцність - це здатність матеріалу протистояти механічним навантаженням (пластичній деформації

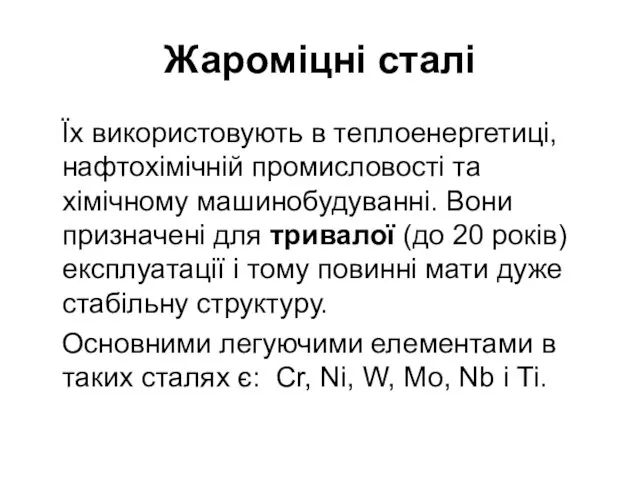

- 38. Жароміцні сталі Їх використовують в теплоенергетиці, нафтохімічній промисловості та хімічному машинобудуванні. Вони призначені для тривалої (до

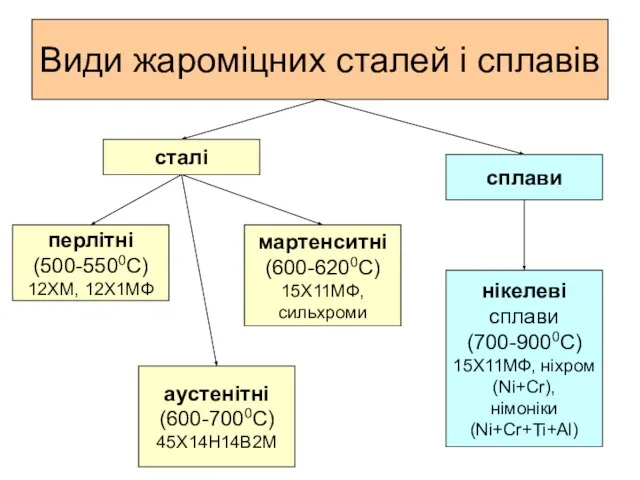

- 39. Види жароміцних сталей і сплавів аустенітні (600-7000С) 45Х14Н14В2М нікелеві сплави (700-9000С) 15Х11МФ, ніхром (Ni+Cr), німоніки (Ni+Cr+Ti+Al)

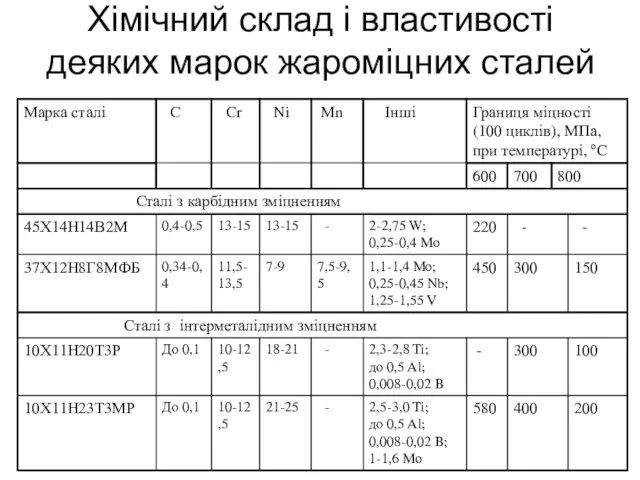

- 40. Хімічний склад і властивості деяких марок жароміцних сталей

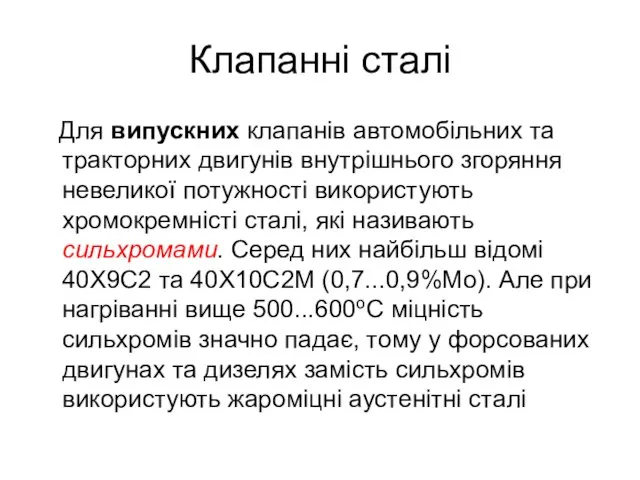

- 41. Клапанні сталі Для випускних клапанів автомобільних та тракторних двигунів внутрішнього згоряння невеликої потужності використують хромокремністі сталі,

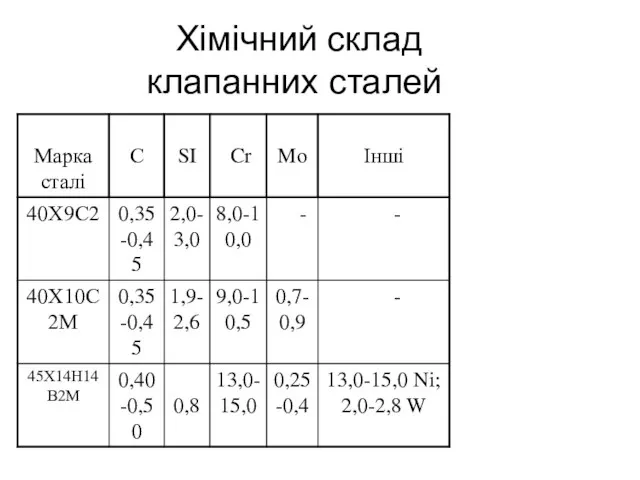

- 42. Хімічний склад клапанних сталей

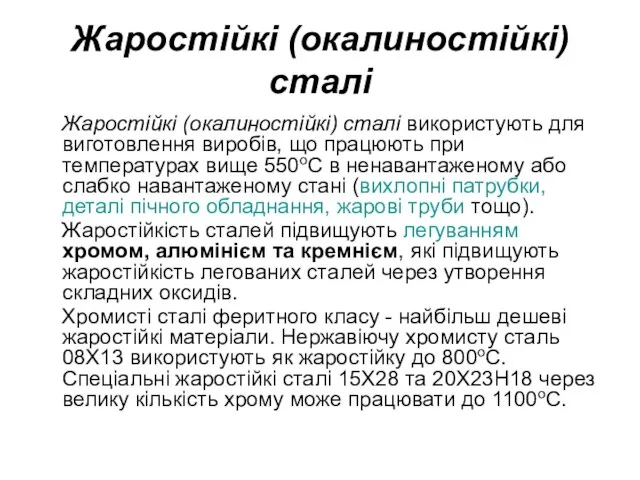

- 43. Жаростійкі (окалиностійкі) сталі Жаростійкі (окалиностійкі) сталі використують для виготовлення виробів, що працюють при температурах вище 550оС

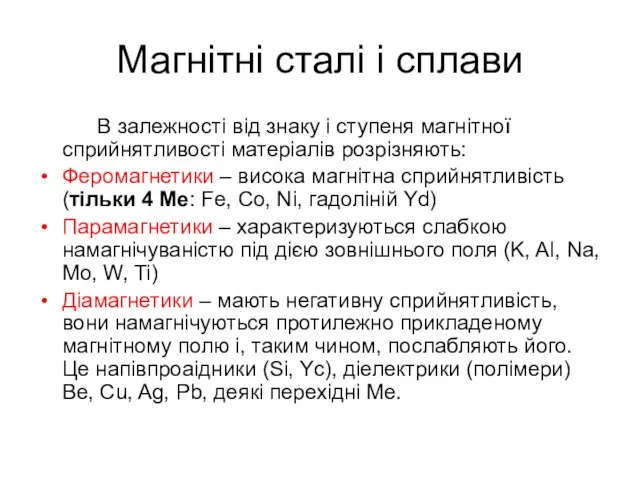

- 44. Магнітні сталі і сплави В залежності від знаку і ступеня магнітної сприйнятливості матеріалів розрізняють: Феромагнетики –

- 45. Магнітні сталі і сплави магнітно-тверді магнітно-м’які парамагнітні

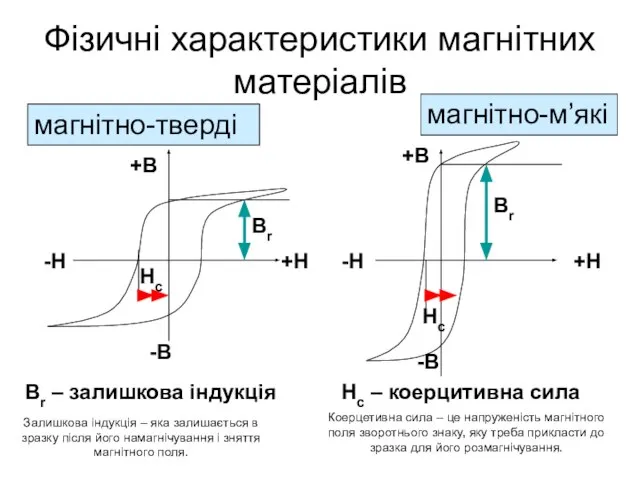

- 46. Фізичні характеристики магнітних матеріалів +H +H -H -H Hc Hc магнітно-тверді магнітно-м’які +B +B -B -B

- 47. Магнітно-тверді сталі і сплави Вимоги: висока коерцитивна сила мала магнітна проникність великі втрати при перемагнічуванні Використання

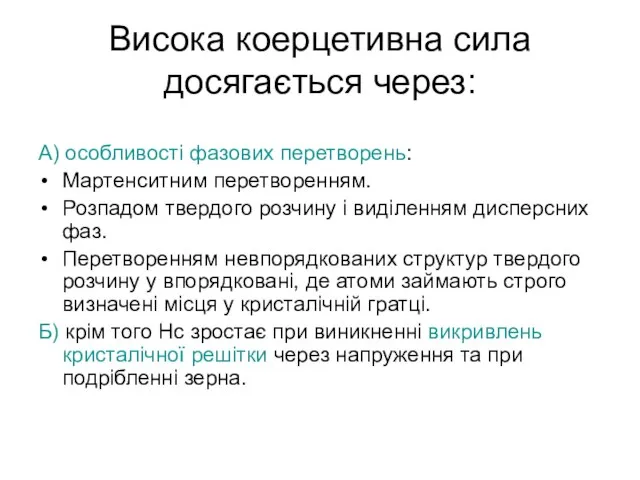

- 48. Висока коерцетивна сила досягається через: А) особливості фазових перетворень: Мартенситним перетворенням. Розпадом твердого розчину і виділенням

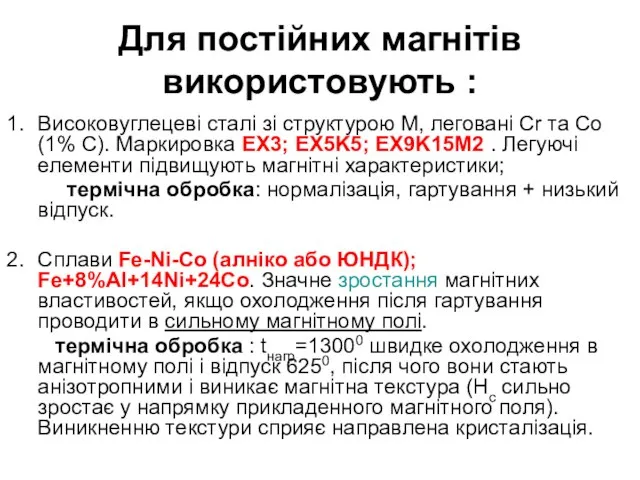

- 49. Для постійних магнітів використовують : Високовуглецеві сталі зі структурою М, леговані Cr та Со (1% C).

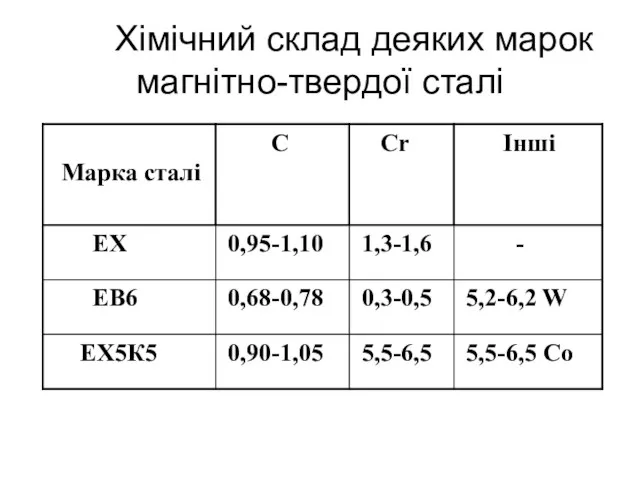

- 50. Хімічний склад деяких марок магнітно-твердої сталі

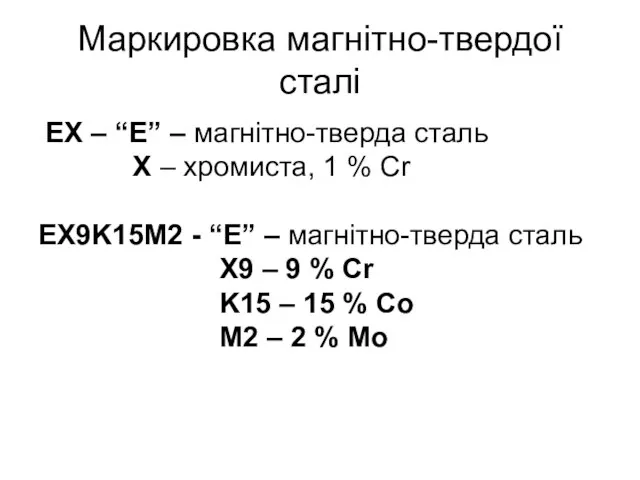

- 51. Маркировка магнітно-твердої сталі ЕХ – “Е” – магнітно-тверда сталь Х – хромиста, 1 % Cr EX9K15M2

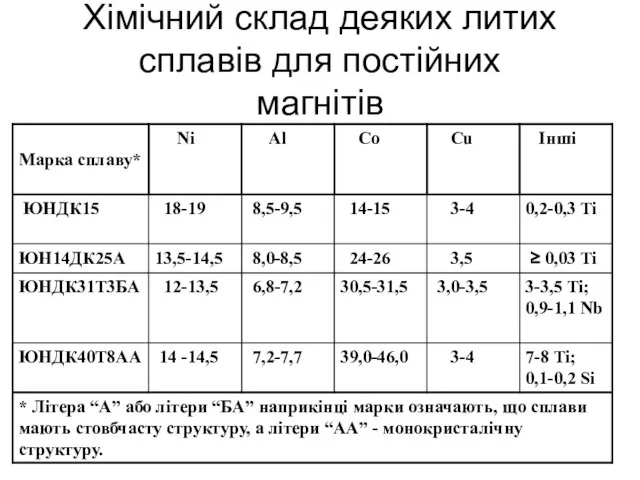

- 52. Хімічний склад деяких литих сплавів для постійних магнітів

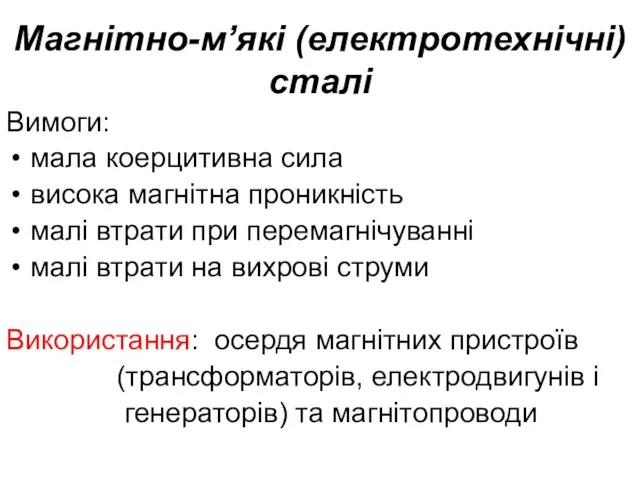

- 53. Магнітно-м’які (електротехнічні) сталі Вимоги: мала коерцитивна сила висока магнітна проникність малі втрати при перемагнічуванні малі втрати

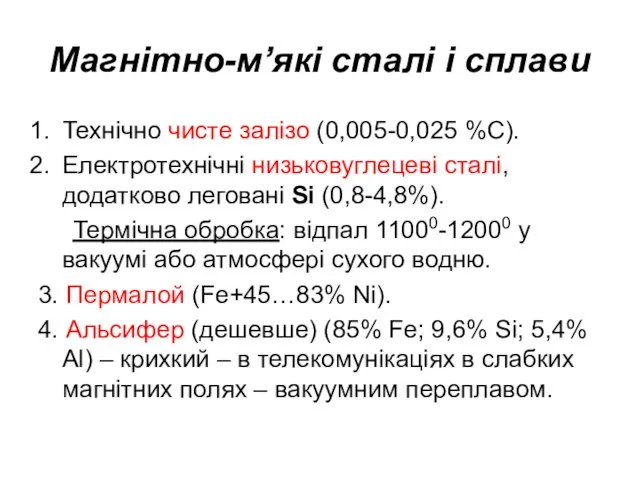

- 54. Магнітно-м’які сталі і сплави Технічно чисте залізо (0,005-0,025 %С). Електротехнічні низьковуглецеві сталі, додатково леговані Si (0,8-4,8%).

- 56. Скачать презентацию

Железо элемент побочной подгруппы

Железо элемент побочной подгруппы Совещание заместителей директоров первой ступени обучения 28.03.2012г.

Совещание заместителей директоров первой ступени обучения 28.03.2012г. Великие математики: Франсуа Виет

Великие математики: Франсуа Виет Защита населения от последствий ураганов и бурь

Защита населения от последствий ураганов и бурь Электроснабжение группы цехов автозавода

Электроснабжение группы цехов автозавода Помощь садику.

Помощь садику. Заповеди Моисея

Заповеди Моисея Писатели - натуралисты

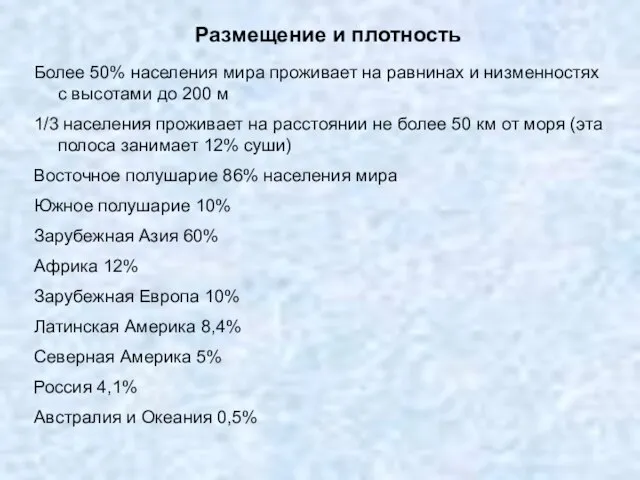

Писатели - натуралисты Размещение и плотность

Размещение и плотность Химическое оружие и его поражающие свойства

Химическое оружие и его поражающие свойства Гражданское общество и правовое государство

Гражданское общество и правовое государство Винни Пух

Винни Пух Презентация на тему Что такое ЛЮБОВЬ

Презентация на тему Что такое ЛЮБОВЬ Профилактика ВИЧ и СПИД

Профилактика ВИЧ и СПИД Мягкое имущество вагона

Мягкое имущество вагона Яньшин Иван,6 б класс

Яньшин Иван,6 б класс At Golden. Инвестиции в золото

At Golden. Инвестиции в золото Нанотехнологии

Нанотехнологии МОУ СОШ № 20 г. Воронеж

МОУ СОШ № 20 г. Воронеж Осень и зима в жизни растений

Осень и зима в жизни растений Казан театрлары

Казан театрлары Понятие

Понятие Под флагом России. Викторина

Под флагом России. Викторина Кафе кондитерская-пекарня,18 кв м

Кафе кондитерская-пекарня,18 кв м Образ жизни и его влияние на растущий организм

Образ жизни и его влияние на растущий организм Брендирование – реклама, которую замечают Брендирование – реклама, которую замечают Брендирование – это такой формат размещения

Брендирование – реклама, которую замечают Брендирование – реклама, которую замечают Брендирование – это такой формат размещения Гражданская война в России (1918-1920)

Гражданская война в России (1918-1920) АРХИТЕКТУРА высокого и позднего возрождения

АРХИТЕКТУРА высокого и позднего возрождения