Содержание

- 2. Вопросы: 1. Свариваемость различных металлов и сплавов. 2. Сварочные материалы и флюсы. Электроды, их классификация и

- 3. Свариваемость различных металлов и сплавов Свариваемость – техническая характеристика, которая позволяет определить способность различных металлов под

- 4. Свариваемость различных металлов и сплавов Свариваемостью также называют способность металлов образовывать сварные соединения с требуемыми технологическими

- 5. Свариваемость различных металлов и сплавов Лучшей свариваемостью обладают металлы, способные образовывать друг с другом непрерывный ряд

- 6. Свариваемость различных металлов и сплавов Для оценки технологической свариваемости определяют: структуру и механические свойства шва и

- 7. Сварочные материалы и флюсы Следует различать две группы сварочных материалов: 1) материалы, непосредственно участвующие в образовании

- 8. Сварочные материалы и флюсы Электродная проволока. Для сварки сталей применяется различным образом легированная стальная сварочная проволока,

- 9. Сварочные материалы и флюсы Флюсы. Флюсы могут быть плавлеными и керамическими (неплавлеными). Керамическими флюсы названы условно.

- 10. Сварочные материалы и флюсы Более широко применяется мокрый способ грануляции, при котором флюс тонкой струей выпускают

- 11. Электроды, их классификация и маркировка Электроды. Электроды изготовляются в виде прутков длиной 450 мм, на поверхности

- 12. Электроды, их классификация и маркировка Многие из перечисленных материалов одновременно выполняют несколько функций. Все материалы, предназначенные

- 13. Электроды, их классификация и маркировка Подготовленные таким образом компоненты развешивают по рецептам и из сухой шихты

- 14. Электроды, их классификация и маркировка Качество электродов в значительной степени зависит от уровня производства и системы

- 15. Электроды, их классификация и маркировка Электроды можно классифицировать по следующим признакам: материалу, для сварки которого они

- 16. Электроды, их классификация и маркировка Электроды для ручной дуговой сварки должны отвечать требованиям двух стандартов: ГОСТ

- 17. Электроды, их классификация и маркировка Типам электродов присвоены обозначения: Э34, Э42, Э42А и т. д. Буква

- 18. Электроды, их классификация и маркировка Свойства металла шва зависят от марки проволоки, типа и марки покрытия,

- 19. Виды защитных газов Защитные газы. При газоэлектрической сварке стальных конструкций в качестве защитного гaзa применяют углекислый

- 20. Виды защитных газов В машиностроении применяют чистый аргон первого состава по ТУ МХП 4315-54. Аргон первого

- 21. Выбор вида и технологии сварки различных сталей Особенности сварки конструкционных сталей определяются прежде всего содержанием углерода

- 22. Выбор вида и технологии сварки различных сталей Особенности сварки высокохромистых сталей (12-28% Сr) -ферритных (12X, 15Х25Т,

- 23. Выбор вида и технологии сварки различных сталей Сварка аустенитных хромо-никелевых сталей (18% Cr, 8% Ni) связана

- 24. Выбор вида и технологии сварки различных сталей Сварка чугуна применяется для исправления дефектов в отливках и

- 26. Скачать презентацию

Слайд 2Вопросы:

1. Свариваемость различных металлов и сплавов.

2. Сварочные материалы и флюсы. Электроды,

Вопросы: 1. Свариваемость различных металлов и сплавов. 2. Сварочные материалы и флюсы. Электроды,

Слайд 3Свариваемость различных металлов и сплавов

Свариваемость – техническая характеристика, которая позволяет определить способность

Свариваемость различных металлов и сплавов

Свариваемость – техническая характеристика, которая позволяет определить способность

Слайд 4Свариваемость различных металлов и сплавов

Свариваемостью также называют способность металлов образовывать сварные соединения

Свариваемость различных металлов и сплавов

Свариваемостью также называют способность металлов образовывать сварные соединения

Слайд 5Свариваемость различных металлов и сплавов

Лучшей свариваемостью обладают металлы, способные образовывать друг с

Свариваемость различных металлов и сплавов

Лучшей свариваемостью обладают металлы, способные образовывать друг с

При хорошей свариваемости сварные соединения должны обладать теми же свойствами, что и основной металл, и не иметь дефектов в виде холодных и горячих трещин, пор, неметаллических включений и т.д.

Слайд 6Свариваемость различных металлов и сплавов

Для оценки технологической свариваемости определяют:

структуру и механические

Свариваемость различных металлов и сплавов

Для оценки технологической свариваемости определяют:

структуру и механические

склонность металла шва и околошовной зоны к образованию горячих (кристаллизационных) и холодных (закалочных) трещин.

Для этого применяют специальные и стандартные методики (ГОСТ 1385-68, Г0СТ 6996-66 и др.).

Слайд 7Сварочные материалы и флюсы

Следует различать две группы сварочных материалов:

1) материалы, непосредственно участвующие

Сварочные материалы и флюсы

Следует различать две группы сварочных материалов: 1) материалы, непосредственно участвующие

Слайд 8Сварочные материалы и флюсы

Электродная проволока. Для сварки сталей применяется различным образом легированная

Сварочные материалы и флюсы

Электродная проволока. Для сварки сталей применяется различным образом легированная

Электродная проволока, поставляемая по указанному ГОСТ, применяется для изготовления покрытых электродов, для дуговой сварки под флюсом и в среде защитных газов, а также для электрошлаковой сварки.

При сварке цветных металлов и их сплавов применяется электродная проволока соответствующих основному металлу составов (в ряде случаев проволока с повышенным содержанием отдельных элементов на угар) и поставляемая по специальным техническим условиям. Во всех случаях к чистоте проволоки при ее поставке и перед сваркой предъявляются особые требования. На поверхности проволоки не должно быть ржавчины, масла и грязи, которые приводят к появлению пористости шва.

Слайд 9Сварочные материалы и флюсы

Флюсы. Флюсы могут быть плавлеными и керамическими (неплавлеными). Керамическими

Сварочные материалы и флюсы

Флюсы. Флюсы могут быть плавлеными и керамическими (неплавлеными). Керамическими

Поскольку основные марки сталей хорошо свариваются с применением плавленых флюсов, керамические флюсы находят только ограниченное применение для некоторых специальных марок стали и наплавочных работ.

В основном применяются, как правило, плавленые флюсы, которые изготовляются путем сплавления всех компонентов. Процесс изготовления флюсов делится на три стадии:

1) подготовку шихты; 2) плавку флюса; 3) обработку флюса - грануляция, сушка, просеивание и упаковка.

Материалами для изготовления флюсов служат природные минералы и руды. Все материалы раздельно измельчаются (до размеров от 2-3 до 20-30 мм) и шихтуются. Плавка флюсов производится в стеклоплавильных пламенных печах или в дуговых электропечах. После расплавления и выдержки, необходимой для восстановления высших окислов (например, МnО3 в МnО), жидкий флюс при температуре около 1400° С выпускают из печи, охлаждают и гранулируют, т. е. измельчают до зернообразного состояния.

Грануляция может осуществляться сухим и мокрым способом. При сухом способе флюс выливают в металлические формы и после остывания измельчают в валках до размера 0,1-3,0 мм, после чего флюс поступает на просеивание.

Слайд 10Сварочные материалы и флюсы

Более широко применяется мокрый способ грануляции, при котором флюс

Сварочные материалы и флюсы

Более широко применяется мокрый способ грануляции, при котором флюс

Уменьшение размера зерна повышает активность флюса, так как возрастает общая площадь контактирования, а необходимость уменьшения количества компонентов, дающих токсичные газы, обусловлена тем, что при полуавтоматической сварке сварщик находится непосредственно у места их выделения.

На флюсы общего назначения выпущен ГОСТ 9087-81 «Флюсы сварочные плавленые». В этом ГОСТ предусмотрены две марки флюса для сварки проволокой диаметром более 3 мм (АН-348А и ОСЦ-45) и две марки флюса для сварки проволокой менее 3 мм (АН-348АМ и ОСЦ-45М). Кроме того, имеется большое количество различных нестандартизированных флюсов.

Слайд 11Электроды, их классификация и маркировка

Электроды. Электроды изготовляются в виде прутков длиной 450

Электроды, их классификация и маркировка

Электроды. Электроды изготовляются в виде прутков длиной 450

Для изготовления покрытия обычно применяют следующие материалы: 1) шлакообразующие: марганцевая руда, мел, мрамор, магнезит, кремнезем, полевой шпат;

2) легирующие и раскислители: ферромарганец, ферросилиций, ферромолибден и др.;

3) флюсующие добавки: плавиковый шпат, титановая руда; 4) ионизаторы: поташ, сода, полевой шпат, мрамор, мел и т. п.;

5) газообразующие: крахмал, декстрин, пищевая мука, древесная мука, целлюлоза, мел, магнезит;

6) связущие: жидкое стекло, декстрин.

Слайд 12Электроды, их классификация и маркировка

Многие из перечисленных материалов одновременно выполняют несколько функций.

Электроды, их классификация и маркировка

Многие из перечисленных материалов одновременно выполняют несколько функций.

Слайд 13Электроды, их классификация и маркировка

Подготовленные таким образом компоненты развешивают по рецептам и

Электроды, их классификация и маркировка

Подготовленные таким образом компоненты развешивают по рецептам и

Слайд 14Электроды, их классификация и маркировка

Качество электродов в значительной степени зависит от уровня

Электроды, их классификация и маркировка

Качество электродов в значительной степени зависит от уровня

Каждая новая марка электродов проходит всесторонние испытания, при которых определяется склонность металла шва к образованию трещин, коррозионная стойкость, стабильность химического состава и механических свойств металла шва, технологические характеристики электродов. Кроме того, от каждой партии изготовляемых электродов (3-10 т) отбирается проба для выборочной проверки технологических свойств электродов и механических свойств металла шва. Только такой систематический контроль может гарантировать стабильное и высокое качество электродов.

Слайд 15Электроды, их классификация и маркировка

Электроды можно классифицировать по следующим признакам:

материалу, для

Электроды, их классификация и маркировка

Электроды можно классифицировать по следующим признакам:

материалу, для

материалу, из которого они изготовлены;

способу нанесения покрытия;

количеству покрытия;

пригодности для сварки в разных пространственных положениях и т. п.

Однако основной характеристикой, определяющей назначение и область применения электродов, являются механические свойства наплавленного металла и сварного соединения, и, в ряде случаев, химический состав металла шва.

Слайд 16Электроды, их классификация и маркировка

Электроды для ручной дуговой сварки должны отвечать требованиям

Электроды, их классификация и маркировка

Электроды для ручной дуговой сварки должны отвечать требованиям

Необходимые для подбора электродов данные содержатся в ГОСТ 9467-75 «Электроды металлические для дуговой сварки конструкционных и теплоустойчивых сталей - типы». В этом стандарте электроды для сварки различаются по механическим свойствам металла шва и по содержанию отдельных химических элементов. Предусмотрено применение двух групп электродов:

для сварки углеродистых и легированных конструкционных сталей;

2) для сварки легированных теплоустойчивых сталей.

Слайд 17Электроды, их классификация и маркировка

Типам электродов присвоены обозначения: Э34, Э42, Э42А и

Электроды, их классификация и маркировка

Типам электродов присвоены обозначения: Э34, Э42, Э42А и

Дополнительная буква «А» для некоторых типов означает, что эти электроды обеспечивают повышенные пластические свойства металла шва.

Важное значение имеют также и технологические характеристики электродов: коэффициент наплавки, пригодность для сварки в вертикальном положении и т. д., но они стандартом не регламентированы.

Слайд 18Электроды, их классификация и маркировка

Свойства металла шва зависят от марки проволоки, типа

Электроды, их классификация и маркировка

Свойства металла шва зависят от марки проволоки, типа

К одному и тому же типу электродов по ГОСТ 9467-75 могут относиться несколько марок электродов с разным покрытием. Марки электродов часто называют по условным обозначениям, присвоенным им организациями, разработавшими эти покрытия. Электроды типа Э34 имеют тонкий слой стабилизирующего мелового покрытия и для сварки ответственных конструкций не применимы. Для сварки конструкций в машиностроении в настоящее время применяются электроды марок: ОММ-5, ЦМ-7, которые относятся к типу Э42, и УОНИ-13, которые относятся к типу Э42А, Э50А, Э60А. Все они имеют толстый слой покрытия, вес которого составляет 25-30% веса стержня.

Слайд 19Виды защитных газов

Защитные газы. При газоэлектрической сварке стальных конструкций в качестве защитного

Виды защитных газов

Защитные газы. При газоэлектрической сварке стальных конструкций в качестве защитного

Углекислый газ получается при испарении жидкой углекислоты, заливаемой в баллоны (емкостью 40 л), в количестве 25 кг. При испарении получается 12,7 м3 СО2.

Углекислота применяется пищевая (по ГОСТ 8050-85) либо осушенная по специальным техническим условиям (ТУ).

Во всех случаях требуется, чтобы углекислота содержала не менее 98,5% СО2 и не более 1,5% N2 и О2. Количество свободной влаги в баллоне не должно превышать 0,10% от веса СО2 При правильно поставленном снабжении заводы должны получать осушенную углекислоту с содержанием СО2 не менее 99,5-99,7%; при такой чистоте СО2 заметно улучшаются пластические свойства металла шва.

Слайд 20Виды защитных газов

В машиностроении применяют чистый аргон первого состава по ТУ МХП

Виды защитных газов

В машиностроении применяют чистый аргон первого состава по ТУ МХП

При аргоно-дуговой сварке неплавящимся электродом используют вольфрамовые электроды, изготовляемые по МПТУ 2402-49. Вольфрамовые электроды имеют температуру плавления металла около 3500°С и температуру кипения 5500-5900° С. Для повышения стойкости в них вводят 1,5-2% окиси тория (Th). Такие электроды называются торированными. Торирование позволяет вести сварку при повышенных режимах, сохраняет постоянную форму конца электрода и благодаря повышенной эмиссии электронов способствует легкому зажиганию дуги.

Слайд 21Выбор вида и технологии сварки различных сталей

Особенности сварки конструкционных сталей определяются прежде

Выбор вида и технологии сварки различных сталей

Особенности сварки конструкционных сталей определяются прежде

Малоуглеродистые стали и низколегированные стали (20Х, 15Н2М и др.) хорошо свариваются любыми методами сварки. В некоторых случаях (при сварке больших толщин) после сварки проводят термическую обработку для снятия внутренних напряжений и улучшения структуры.

Углеродистые (С > 0,3%) и низколегированные стали (до 3-4% л.э.) относятся к удовлетворительно свариваемым. Это стали перлитного класса (30ХГ2С, 35ГС, 40ХФА и др.). Основная трудность сварки этих сталей заключается в закалке околошовной зоны и возможности образования холодных трещин. Для предупреждения образования холодных трещин рекомендуется: подогревать изделия до 100-300°С; заменять однослойную сварку многослойной; прокаливать электроды и флюсы при 400-450°С; проводить отпуск изделий после сварки при 300°С и выше.

Аналогичные требования предъявляются при сварке теплоустойчивых сталей (12МХ, 15ХМ, 20М, 15ХМФ и др.).

Слайд 22Выбор вида и технологии сварки различных сталей

Особенности сварки высокохромистых сталей (12-28% Сr) -ферритных

Выбор вида и технологии сварки различных сталей

Особенности сварки высокохромистых сталей (12-28% Сr) -ферритных

Для предупреждения указанных явлений необходимо проводить: сварку при малых погонных энергиях, т.е. применять пониженные значения тока при сварке; после сварки проводить отжиг при 800-900°С для растворения хрупких фаз; вести сварку с предварительным подогревом до 200-300°С.

Слайд 23Выбор вида и технологии сварки различных сталей

Сварка аустенитных хромо-никелевых сталей (18% Cr, 8%

Выбор вида и технологии сварки различных сталей

Сварка аустенитных хромо-никелевых сталей (18% Cr, 8%

При сварке жаростойких и окалиностойких сталей (с 25% Cr и 20% Ni) кроме выпадения карбидов хрома возможно образование горячих трещин. Для их сварки применяют специальную сварочную проволоку легированную марганцем (Св30Х25НТ6Г7 и др.).

Слайд 24Выбор вида и технологии сварки различных сталей

Сварка чугуна применяется для исправления дефектов в

Выбор вида и технологии сварки различных сталей

Сварка чугуна применяется для исправления дефектов в

Горячая сварка чугуна выполняется с предварительным подогревом деталей до 400-7000С. Сварку ведут чугунными электродами (Ø 8-26 мм) со специальной обмазкой. Сваренные изделия охлаждают вместе с печью. Горячую сварку выполняют также газовым пламенем с флюсом на основе буры.

Холодная сварка чугуна выполняется стальными, медно-железными, медно-никелевыми (монель-металл, мельхиор) электродами и электродами из аустенитного чугуна. Применение таких электродов позволяет получить наплавку, у которой отбеливание наблюдается только на отдельных участках и не влияет на снижение свойств.

Особенности сварки меди и ее сплавов определяются влиянием в ней вредных примесей (О, Н, Вi, Pb). Закись меди Cu2O образует с медью легкоплавкую эвтектику (Cu2O-Cu) с температурой плавления 1064°С (меди 1080°С), которая располагается по границам кристаллов и приводит к появлению горячих трещин. Кроме того, наличие сетки эвтектики по границам зерен делает шов хрупким и при комнатных температурах.

В результате повышенной теплопроводности меди при сварке происходит ее перегрев с образованием крупнозернистой структуры. Высокая растворимость водорода в меди в случае быстрого охлаждения может вызвать пористость шва. Для предупреждения этих явлений после сварки производят быстрое охлаждение в воде и проковку шва при комнатной температуре, а сварку ведут с применением флюсов и защитных газов.

При сварке сплавов меди-латуней (до 50% Zn) основной трудностью является испарение Zn, в результате шов теряет свои свойства, в нем появляются поры. Кроме того, пары Zn ядовиты. Поэтому сварку ведут в респираторах и с применением газовых флюсов (борный ангидрид) и окислительного газового пламени с целью связывания Zn в его оксиды.

Сварку бронз применяют для заварки дефектов и ремонта литья. Сварку ведут металлическим электродом со специальным покрытием при повышенной скорости, во избежание перегрева и выплавления легкоплавких составляющих сплава.

Роль налогов в жизни людей

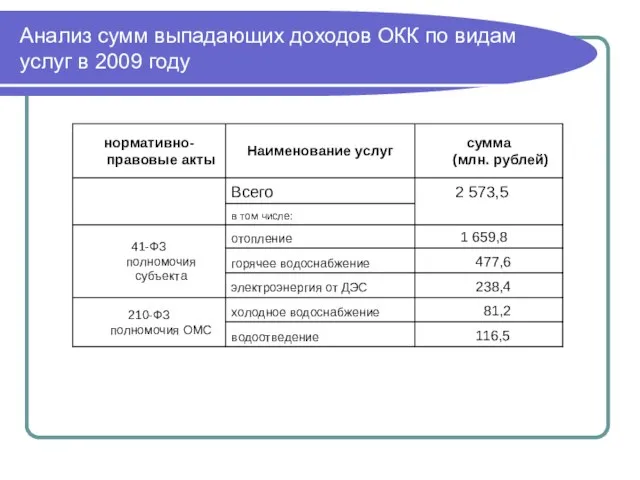

Роль налогов в жизни людей Анализ сумм выпадающих доходов ОКК по видам услуг в 2009 году

Анализ сумм выпадающих доходов ОКК по видам услуг в 2009 году Плагиат, пародия или стилизация?(Сравнительный анализ серии романов о Гарри Поттере Джоан Кэтлин Ролинг и произведений о Тане Гро

Плагиат, пародия или стилизация?(Сравнительный анализ серии романов о Гарри Поттере Джоан Кэтлин Ролинг и произведений о Тане Гро Инвестиционная привлекательность российских страховщиков

Инвестиционная привлекательность российских страховщиков Лента ТиПР

Лента ТиПР Системный подход

Системный подход Презентация на тему Развивающиеся страны в мировой экономике

Презентация на тему Развивающиеся страны в мировой экономике Коммуникативная стратегия как инструмент развития банковского бизнеса на региональном уровне

Коммуникативная стратегия как инструмент развития банковского бизнеса на региональном уровне “Наш дом – весь мир”

“Наш дом – весь мир” Справочная информация

Справочная информация Робота з файлами та папками

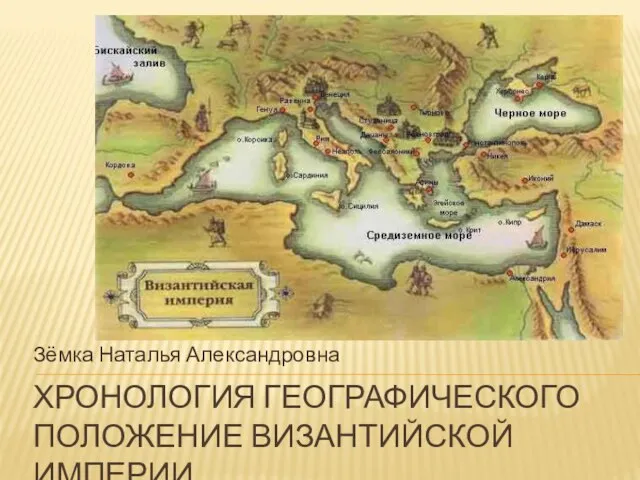

Робота з файлами та папками Хронология географического положение Византийской империи

Хронология географического положение Византийской империи «Опыт участия педагогов МОУ лицея №7 в проекте общественно-государственной экспертизы учебников»

«Опыт участия педагогов МОУ лицея №7 в проекте общественно-государственной экспертизы учебников» Религия в Древнем Египте

Религия в Древнем Египте Презентация на тему Австралопитек африканский

Презентация на тему Австралопитек африканский  Изображение фигуры человека в истории искусств.( 7 класс)

Изображение фигуры человека в истории искусств.( 7 класс) Роль проектной технологии в формировании компетентностного потенциала старшеклассников

Роль проектной технологии в формировании компетентностного потенциала старшеклассников Капсулы с цинком Тяньши. Польза и необходимость приёма важного микроэлемента цинк

Капсулы с цинком Тяньши. Польза и необходимость приёма важного микроэлемента цинк Презентация на тему Повесть Гоголя «Тарас Бульба»

Презентация на тему Повесть Гоголя «Тарас Бульба»  Daily Routines

Daily Routines Свойства ДНК

Свойства ДНК Завдання для проекту компетентнісних задач

Завдання для проекту компетентнісних задач Расцвет империи во 2-м веке

Расцвет империи во 2-м веке Объём прямоугольного параллелепипеда

Объём прямоугольного параллелепипеда 6 июля 2010 г. Наблюдение излучения Вавилова- Черенкова и заряженных частиц ШАЛ под большими зенитными углами Р.У. Бейсембаев, Ю.Н. Вав

6 июля 2010 г. Наблюдение излучения Вавилова- Черенкова и заряженных частиц ШАЛ под большими зенитными углами Р.У. Бейсембаев, Ю.Н. Вав Лесная газета

Лесная газета ДОКЛАД Заместителя руководителя Управления Федеральной службы судебных приставов по Республике Северная Осетия–Алания – Глав

ДОКЛАД Заместителя руководителя Управления Федеральной службы судебных приставов по Республике Северная Осетия–Алания – Глав Tayskiy_box

Tayskiy_box